КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Организация производственного процесса СТО

|

|

|

|

250 ∙ 1= 0.56 =1

17 000 = 140

160 =14 965

250 = 0,82

50 = 1.018

100 = 0.3

50 = 1.012

4250 = 4

160 = 26

Характеристика СТО в АТП с разработкой участка по техническому обслуживанию текущему ремонту рулевого механизма автомобиля ЗИЛ-3501.

Цели и задачи дипломной работы

Основными целями подготовки дипломной работы являются:

· оценка уровня овладения студентом основ специальности, развитие интереса к научным исследованиям;

· систематизация, закрепление и расширение теоретических и практических знаний но специальности и применение этих знаний при решении конкретных научных задач;

· развитие навыков самостоятельной работы и овладение методикой исследования и экспериментирования при решении разрабатываемых но дипломному проекту проблем и вопросов;

· выяснение подготовленности студентов к самостоятельной практической деятельности;

· выявление степени умения ими излагать концептуальное видение проблемы.

Основными задачами подготовки дипломной работы являются:

· осмысление избранной темы;

· подбор и изучение литературы, справочных и научных источников по теме, включая зарубежные;

· самостоятельный анализ основных концепций по изучаемой проблеме, предлагаемых отечественными и зарубежными специалистами;

· разработка научно обоснованной программы исследования;

· обоснование актуальности рассматриваемой проблемы;

· уточнение основных понятий по изучаемой теме, формулирование объекта и предмета дипломного исследования;

· проведение исследования, обработка экспериментальных данных и их интерпретация;

· резюмирование полученных выводов, разработка вариантов решения поставленных проблем.

|

|

|

1.1 Назначение предприятия и обоснование необходимости реконструкции

ОАО «Автопарк N 6 Спецтранс» было основано 1 ноября 1974г. и сегодня является одним из ведущих специализированных автопредприятий г. Москвы. Списочный состав парка составляет50 автомобилей. Приоритетным направлением является увеличение объемов вывоза бытовых отходов на 30%. Компания осуществляет вывоз бытовых отходов в места обезвреживания. Также осуществляет следующие услуги: Техническое обслуживание и ремонт автотранспортных средств, Услуги технического обслуживания и ремонта грузовых автомобилей, Автомобильные перевозки бестарных и насыпных грузов (услуги), Услуги перевозок автомобильным транспортом мусора от сноса зданий, Автомобильные перевозки штучных и тарных грузов (услуги), Перевозки грузов в автомобильных цистернах (услуги), Автомобильные перевозки классифицированные по видам грузов (услуги), Услуги погрузки-разгрузки и автомобильных перевозок нестандартных, сверхгабаритных и других исключительных грузов, Технический осмотр и сертификация автомобилей и автотранспортных средств (услуги).

Целевой функцией предприятия является: удовлетворение потребностей в перевозках мусора, своевременная подача транспорта на линию, своевременный вывоз мусора в пункты назначения. При успешной реализации вышеперечисленных целей возникает главная цель- достижение наибольшего коммерческого успеха предприятия.

Для реализации поставленных целей необходимо, чтобы подвижной состав находился в технически исправном состоянии. Для этого должно происходить бесперебойное снабжение горюче-смазочными материалами, сжатым воздухом, газом, электроэнергией, запчастями, инвентарем. Точное планирование графика движения автомобилей на линии. Ценовая политика, которая должна устраивать население и приносить ощутимый доход предприятию, позволяя совершенствовать уже отлаженную систему движения машин, увеличивая парковый состав, расширяя территориальные границы предприятия, увеличивая количества цехов, ремонтных зон, ТО, ТР, количество рабочих мест, обновление ремонтно-производственной базы предприятия. Периодическое повышение квалификации управляющего состава, рабочих. Для выполнения вышеперечисленных мероприятий в автопарке ОАО «Автопарк №6 Спецтранс» функционирует высокоорганизованный управленческий аппарат.

|

|

|

В перспективах на будущее ОАО «Автопарк №6 Спецтранс» намечает упрочить свое положение на рынке грузовых перевозок, освоить и расширить как производство, так и предоставление широкого спектра услуг для массового народного потребления.

2.РАСЧЕТНО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

Для выполнения технологического расчета принимается группа показателей из задания на проектирования и исходные нормативы (принимаются из литературы /1/ и Приложения 1) технического обслуживания и ремонта автомобилей.

Исходные данные:

· тип подвижного состава (модель, марка автомобиля) –ЗИЛ -3501;

· среднесписочное количество автомобилей АТП - 50;

· среднесуточный пробег автомобилей, км - 160;

· категория условий эксплуатации –к1 = 0,85;

· природно-климатические условия эксплуатации –к3 = 1;

· количество рабочих дней в году работы АТП - 250;

· продолжительность работы подвижного состава на линии, ч - 8;

· время выхода подвижного состава на линию –8.00.

Таблица 2.1

Исходные данные

| Марка автомобиля | Пробег с начала эксплуатации в долях от пробега до КР | Кол-во автомобилей |

| ЗИЛ -3501 | менее 0,5 0,5 – 0,75 0,75 – 1,0 более 1,0 | А1 = 30 А2 = 15 А3 = 3 А4 = 2 |

| ВСЕГО | А = 50 |

Таблица 2.2

Исходные нормативы для расчёта

| Марка автомобиля | Нормативные пробеги, км | Нормативные трудоемкости, чел.-ч | Простой в ТО-ТР дни/1000 | Простой в КР, дни | |||||

| LнТО-1 | LнТО-2 | LнКР | tнЕО | tнТО-1 | tнТО-2 | tнТР | |||

| ЗИЛ 3501 | 1,73 |

2.1.КОРРЕКТИРОВАНИЕ ИСХОДНЫХ НОРМАТИВОВ

Корректирование исходных нормативов выполняется по приведенным ниже формулам. Значения коэффициентов корректирования принимаются из «Положения о техническом обслуживании и ремонта подвижного состава автомобильного транспорта» /1/ и Приложения 2.

|

|

|

Периодичность ТО-1 рассчитывается по формуле:

LТО-1 =LнТО-1 ∙ К1 ∙ К3, км; (2.1)

LТО-1 =5000∙ 0.85∙ 1= 4250 км

где LнТО-1 – нормативная периодичность ТО-1, км;

К1 – коэффициент корректирования, учитывающий условия эксплуатации;

К3 – коэффициент корректирования, учитывающий природно-климатические условия.

Периодичность ТО-2 рассчитывается по формуле:

LТО-2 =LнТО-2 ∙ К1 ∙ К3, км; (2.2)

LТО-1 =20000∙ 0.85∙ 1= 17000 км

где LнТО-2 – нормативная периодичность ТО-2, км.

Пробег до капитального ремонта рассчитывается по формуле:

LКР =LнКР ∙ К1 ∙ К2 ∙ К3, км; (2.3)

LТО-1 =360 000∙ 0.85∙ 1= 306 000 км

где LнКР – нормативный пробег до капитального ремонта, км;

К2 – коэффициент корректирования, учитывающий модификацию подвижного состава.

Для удобства составления графика постановки автомобилей на соответствующий вид технического воздействия, расчетные периодичности ТО-1 и ТО-2 и пробег до капитального ремонта следует скорректировать с учетом кратности со среднесуточным пробегом (LСС) и между собой.

Пто-1 ‗ L ТО-1 (2.4)

LСС

Пто-1 ‗ 4250

где Пто-1 – величина кратности (округляется до целого числа).

Скорректированная по кратности величина периодичности ТО-1 принимает следующее значение:

LсТО-1=LСС ∙ Пто-1

LсТО-1 = 160∙26 = 4160 км

Расчетная величина периодичности ТО-2 корректируется по кратности периодичности ТО-1

Пто-2 ‗ L (2.5)

L

Пто-2 ‗ 17000

где Пто-2 – величина кратности (округляется до целого числа).

Скорректированная по кратности величина периодичности ТО-2 принимает следующее значение:

LсТО-2=LсТО-1 ∙ Пто-2

LсТО-2= 4250 ∙ 4 =17000 км

Расчетная величина пробега до капитального ремонта корректируется по кратности периодичности ТО-2

Пкр ‗ L (2.6)

L

Пкр‗ 360000

17 000 = 21.17 (21)

где Пкр – величина кратности (округляется до целого числа).

Скорректированная по кратности величина пробега до капитального ремонта принимает следующее значение:

LсКР=LсТО-2 ∙ ПКР

LсКР= 17 000 ∙ 21 = 357 000 км

Удельная продолжительность простоя подвижного состава АТП в техническом обслуживании и текущем ремонте рассчитывается по формуле:

|

|

|

dТО-ТР =dнТО-ТР ∙ К14, дни/1000 км;(2.7)

dТО-ТР = 21∙4∙8+21∙2∙24+ 21∙2∙1.012 = 1.73, дни/1000 км;

где dнТО-ТР – нормативная удельная продолжительность простоя подвижного состава

в ТО и ТР, дни/1000 км (принимается по табл. 2.2);

К14 – коэффициент корректирования продолжительности простоя в ТО и ТР в

зависимости от пробега с начала эксплуатации.

Среднее значение коэффициента корректирования К14 рассчитывается по формуле:

К14(ср) ‗ А1 ∙ К14(1) + А2 ∙ К14(2) + А3 ∙ К14(3) + А4 ∙ К14(4) (2.8)

А1 + А2 + А3 + А4

К14(ср) ‗ 30 ∙ 1 + 15 ∙ 1 + 3 ∙ 1.1 + 2 ∙ 1.15

где А1, А2, А3, А4 – количество автомобилей, входящих в группу с одинаковым

пробегом с начала эксплуатации (принимается по табл. 2.1.);

К14(1) …К14(4) – величины коэффициентов корректирования продолжительности

простоя подвижного состава в ТО и ТР в зависимости от пробега

с начала эксплуатации (принимаются по Приложению 2).

Продолжительность пребывания подвижного состава в капитальном ремонте (dКР) принимается по таблице Приложения 2 без корректирования.

Для автомобиля, работающего без прицепа или полуприцепа, расчетные трудоемкости единицы ТО (ЕО, ТО-1, ТО-2) и удельная трудоемкость текущего ремонта (ТР) на 1000 км пробега определяются по нижеприведенным формулам. Значения трудоемкостей принимаются по табл. 2.2 исходных нормативов, значения коэффициентов корректирования – по Приложению 2.

Трудоемкость ежедневного обслуживания рассчитывается по формуле:

tЕО =tнЕО ∙ К2 ∙ К5 ∙ Км, чел.-ч.; (2.9)

tЕО = 1 ∙ 1,15 ∙ 1 ∙ 0,3 = 0.345, чел.-ч.

где tнЕО – нормативная трудоемкость ЕО, чел.-ч;

К2 – коэффициент корректирования, учитывающий модификацию подвижного состава и организацию его работы;

К5 – коэффициент корректирования, учитывающий количество обслуживаемых

и ремонтируемых автомобилей на АТП и количество технологически

совместимых групп подвижного состава;

Км – коэффициент механизации работ ЕО, снижающих трудоемкость ЕО.

Коэффициент механизации работ ЕО рассчитывается по формуле:

Км ‗ 100 – (См + Со), (2.10)

Км‗ 100 – (55 + 15),

где См - % снижения трудоемкости за счет применения моечной установки

(принимается равным 50-55%);

Со - % снижения трудоемкости путем замены обтирочных работ обдувом

воздухом (принимается равным 10-15%).

Трудоемкости ТО-1 и ТО-2 рассчитывается по формулам:

tТО-1 =tнТО-1 ∙ К2 ∙ К5 ∙ Км, чел.-ч; (2.11)

tТО-1 = 8∙ 1,15 ∙ 1 ∙ 0,3, = 3.6 чел.-ч;

tТО-2 =tнТО-2 ∙ К2 ∙ К5 ∙ Км, чел.-ч; (2.12)

tТО-2 = 24∙ 1,15 ∙ 1 ∙ 0,3, = 8, 28чел.-ч;

где tнТО-1 иtнТО-2 – нормативные трудоемкости соответственно ТО-1 и ТО-2,

чел.-ч;

Км – коэффициент механизации работ технического обслуживания, снижающий

трудоемкость (при поточном методе производства для ТО-1 принимается

равным 0,8, для ТО-2 – равным 0,9; для тупикового метода принимается

равным 1,0).

Сезонное обслуживание предназначено для перевода подвижного состава АТП на летний или зимний период эксплуатации. Сезонное обслуживание совмещается с очередным ТО-2, с увеличением трудоемкости работ ТО-2 на 20-50%. Трудоемкость сезонного обслуживания (СО) рассчитывается по формуле:

tСО = tТО-2 ∙ ССО, чел.-ч; (2.13)

tСО = 24 ∙ 0,2 =4.8, чел.-ч;

где ССО – доля трудоемкости СОот трудоемкости работ ТО-2:

· 0,5 – для очень холодного и очень жаркого сухого климатических районов;

· 0,3 – для холодного и жаркого сухого климатических районов;

· 0,2 – для прочих климатических районов.

Трудоемкости общего (Д-1) и поэлементного (Д-2) диагностирования рассчитываются по формулам:

tД-1 =tТО-1 ∙ С1, чел.-ч; (2.14)

tД-1 = 3,6 ∙ 0, 5 = 1,8 чел.-ч

tД-2 =tТО-2 ∙ С2, чел.-ч; (2.15)

tД-2 = 8,28 ∙ 1,= 8,28 чел.-ч;

где tТО-1,tТО-2 – рассчитанные трудоемкости работ соответственно ТО-1 и ТО-2, чел.-ч;

С1, С2 – доля трудоемкости диагностических работ в общей трудоемкости работ соответственно ТО-1 и ТО-2 (составляет в долях от 0,3 до 1,6 и принимается по таблице Приложения 3).

Удельная трудоемкость текущего ремонта автомобилей рассчитывается по формуле:

tТР =tнТР ∙ К1 ∙ К2 ∙ К3 ∙ К4∙ К5, чел.-ч/1000 км; (2.16)

tТР = 2 ∙ 1 ∙ 1 ∙1.1 ∙1,018∙ 1, = 2,39 чел.-ч /1000 км

где tнТР – нормативная удельная трудоемкость текущего ремонта, чел.-ч;

К4 – коэффициент корректирования нормативов удельной трудоемкости

текущего ремонта в зависимости от пробега с начала эксплуатации.

Среднее значение коэффициента К4 рассчитывается по формуле:

К4 ‗ А1 ∙ К4(1) + А2 ∙ К4(2) + А3 ∙ К4(3) + А4 ∙ К4(4) , (2.17)

А1 + А2 + А3 + А4

К4‗ 30 ∙ 1 + 15 ∙ 1 + 3 ∙ 1.1 + 2 ∙ 1.3

где А1 … А4 – количество автомобилей, входящие в группу с одинаковым пробегом с начала эксплуатации, ед. (таблица 2.1);

К4(1) … К4(4) – величины коэффициентов корректирования удельной трудоемкости текущего ремонта в зависимости от пробега с начала эксплуатации для соответствующих групп автомобилей (принимается по таблице Приложения 2).

Корректирование трудоемкости единицы ТО (ЕО, ТО-1, ТО-2) и ТР на 1000 км для прицепов и полуприцепов выполняется аналогично, как и для автомобилей-тягачей. Тогда расчетная трудоемкость единицы ТО данного вида для прицепного состава определяется по общей формуле:

t(i)пр = tн(i)пр ∙ К2 ∙ К5, чел.-ч; (только для прицепов и полуприцепов) (2.18)

где tн(i) – нормативная трудоемкость единицы ТО данного вида (ЕО, ТО-1, ТО-2) для полуприцепа или прицепа, чел.-ч.

Расчетная удельная трудоемкость ТР на 1000 км пробега для прицепного оборудования автомобилей рассчитывается по формуле:

tТР(пр) =tнТР(пр) ∙ К1 ∙ К2 ∙ К3 ∙ К4 ∙ К5, чел.-ч/1000 км; (только для прицепов и полуприцепов) (2.19)

где tнТР(пр) – нормативная удельная трудоемкость ТР на 1000 км пробега для

прицепа или полуприцепа, чел.-ч/1000 км;

К1…К5 – коэффициенты корректирования.

По результатам выбора и расчетов показателей ТО и ремонта составляется таблица.

Таблица 2.3

Исходные и скорректированные нормативы ТО и ремонта

| Наименование показателя | Условное обозначение | Единица измерения | Величина показателя | ||

| нормативная | расчетная | принятая | |||

| Пробег до ТО-1 | LТО-1 | км | |||

| Пробег до ТО-2 | LТО-2 | км | |||

| Пробег до КР | LКР | км | 360 000 | 306 000 | 310 000 |

| Трудоемкость ЕО | tЕО | чел.-ч | 0.345 | 0.4 | |

| Трудоемкость ТО-1 | tТО-1 | чел.-ч | 3.6 | ||

| Трудоемкость ТО-2 | tТО-2 | Чел.-ч | 8.28 | ||

| Трудоемкость ТР | tТР | чел.-ч/1000 км | 2.39 | 2.4 | |

| Трудоемкость СО | tСО | чел.-ч | 4.8 | ||

| Трудоемкость Д-1 | tД-1 | чел.-ч | 1.8 | ||

| Трудоемкость Д-2 | tД-2 | чел.-ч | 8.28 |

2.2.РАСЧЕТ КОЭФФИЦИЕНТОВ £т, £и И ГОДОВОГО ПРОБЕГА

Расчетный (планируемый) коэффициент технической готовности автомобиля (группы автомобилей, парка автомобилей) определяется из выражения:

£т‗ ______ 1___________________, (2.20)

1 + Lсс (dТО-ТР / 1000 + dКР / LсрКР)

£т‗ ______ 1___________________,

1 + 160 (1,73/ 1000 + 24 / 307 520) = 0,85

где Lсс – среднесуточный пробег автомобилей, км;

LсрКР – средневзвешенная величина пробега автомобилей до капитального ремонта, км;

dКР – продолжительность простоя автомобиля в капитальном ремонте, дни.

LсрКР = LКР ∙ (1 – (0,2 ∙ АКР) / А), км; (2.21)

LсрКР = 310 000 ∙ (1 – (0,2 ∙ 2) / 50) = 307 520км;

где LКР – скорректированное значение пробега до капитального ремонта, км;

АКР – количество автомобилей, прошедших капитальный ремонт (принимается по заданию);

А – списочное количество автомобилей в АТП, ед.

Коэффициент использования автомобилей определяют с учетом режима работы АТП в году и коэффициента технической готовности подвижного состава по формуле:

£и‗ _ ДРг_ ∙• Кн• £т, (2.22)

Дкг

£и ‗ 250 ∙• 0,97• 0,85,

где Дрг – количество рабочих дней в году АТП;

Кн – коэффициент, учитывающий снижение использования технически исправных автомобилей в рабочие для АТП дни по эксплуатационным причина (принимается в пределах 0,93 … 0,97).

Суммарный годовой пробег всех автомобилей в АТП рассчитывается по формуле:

∑ LГ = 365 ∙ А ∙ LСС ∙ £и, км; (2.23)

∑ LГ = 365 ∙ 50 ∙ 160 ∙ 0,82 = 2 394 400 км;

где А – списочное количество автомобилей в АТП, ед.;

LСС – среднесуточный пробег автомобилей, км.

2.3.РАСЧЕТ ГОДОВОЙ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ АВТОМОБИЛЕЙ

Число технических обслуживаний (ЕО, ТО-1, ТО-2, Д-1, Д-2, СО) определяется в целом по парку или по каждой группе автомобилей, имеющих одинаковую периодичность обслуживания.

Количество ежедневных обслуживаний за год рассчитывается по формуле:

Nгео ‗ ∑Lг_, обслуживаний (2.24)

LСС

Nгео ‗ ∑ 2 394 400,

Количество уборочно-моечных работ (УМР) за год рассчитывается по формуле:

· для грузовых автомобилей, самосвалов и автопоездов

Nгумр = (0,75 … 0,80) ∙ Nгео, обслуживаний; (2.25)

Nгумр = 0,80∙ 14965 = 11 972

· для легковых автомобилей и автобусов

Nгумр = (1,10 … 1,15) ∙ Nгео, обслуживаний (2.26)

Количество ТО-2 за год рассчитывается по формуле:

Nгто-2 ‗ ∑LГ , обслуживаний (2.27)

LсТО-2

Nгто-2= 2 394 400,

Количество ТО-1 за год рассчитывается по формуле:

NгТО-1 ‗ ∑LГ _Nгто-2, воздействий (2.28)

LТО-1

NгТО-1 ‗ 2 394 400 _- 140= 423

Количество общего диагностирования (Д-1) за год рассчитывается по формуле:

Nгд-1 =1,1 ∙ Nгто-1 +Nгто-2, обслуживаний (2.29)

Nгд-1 =1,1 ∙ 423 + 140 = 605

Количество поэлементного диагностирования (Д-2) за год рассчитывается по формуле:

Nгд-2= 1,2 ∙ Nгто-2, воздействий (2.30)

Nгд-2= 1,2 ∙ 140 = 168,

Количество сезонных обслуживаний за год рассчитывается по формуле:

Nгсо = 2 ∙ А, обслуживаний.

Nгсо = 2 ∙ 50 =100

2.4.РАСЧЕТ СМЕННОЙ ПРОГРАММЫ ПО ВИДАМ

ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ДИАГНОСТИКИ

Для расчета сменной программы по видам ТО необходимо принять количество рабочих дней в году и количество смен работы для каждой зоны ТО (смены работы зон ТО могут быть 1, 2 или 3 смены). Режим работы зоны уборочно-моечных работ (УМР), как правило, равен режиму работы АТП, в то время, как режим работы зон ТО и ТР может от него отличаться (эти зоны могут работать по 5-, 6- или 7-дневной рабочей неделе; т.е. 250 рабочих дней в году). Рекомендации по принятию рабочих дней в году и количества смен работы зон ТО и ТР следует принять по Приложению 4.

Сменная программа рассчитывается по видам ТО ЗИЛ-3501 по общей формуле:

Nсм‗ __Nгj__, обслуживаний; (2.31)

Дрг ∙ Ссм

Nсм‗ __ 140__

где Nгj – годовая программа по соответствующему виду ТО и диагностики (ЕО, УМР, ТО-1, ТО-2, Д-1, Д-2);

Дрг – количество рабочих дней в году соответствующей зоны ТО или постов диагностики (принимается по Приложению 4);

Ссм – число смен работы соответствующей зоны ТО или постов диагностики (принимается по Приложению 4).

По результатам расчета сменной программы по каждому виду ТО и диагностики принимается метод организации производства в соответствующей зоне ТО или постах диагностики. Рекомендуется принять поточный метод производства ТО, если сменная программа видов ТО составляет:

· для зоны ЕО – 50 и более обслуживаний;

· для зоны ТО-1 – 12-15 и более обслуживаний;

· для зоны ТО-2 – 5-7 и более обслуживаний.

При сменной программе в соответствующих зонах ТО менее указанных выше величин, рекомендуется к применению тупиковый метод производства.

В соответствии с данными рекомендациямидля зоны ТО-2 выбираем тупиковый метод производства.

2.5.РАСЧЕТ ГОДОВОГО ОБЪЕМА РАБОТ

Годовой объем (годовая трудоемкость) работ по АТП определяется в человеко-часах и включает в себя объемы работ по ТО (ЕО, ТО-1, ТО-2, Д-1, Д-2, СО), текущему ремонту, а также объем работ по участкам текущего ремонта.

Годовая трудоемкость ежедневного обслуживания рассчитывается по формуле:

ТгЕО = tЕО ∙NгУМР, чел.-ч. (2.32)

ТгЕО = 0,4 ∙ 11972 = 4 789чел.-ч

При определении годовых объемов работ для зон ТО-1 или ТО-2, необходимо учитывать дополнительную трудоемкость сопутствующего текущего ремонта, объем которого не должен превышать 15-20% трудоемкости соответствующего вида ТО. И, соответственно, годовой объем работ ТР по ТП должен быть уменьшен на тот же объем ремонтных работ сопутствующего текущего ремонта.

Годовая трудоемкость ТО-1 рассчитывается по формуле:

ТгТО-1 = tТО-1 ∙NгТО-1 + Тгсоп.ТР(1), чел.-ч.; (2.33)

ТгТО-1 = 3 ∙ 423 + 190 = 1 460 чел.-ч

где Тгсоп.ТР(1) – годовая трудоемкость сопутствующего текущего ремонта при проведении работ ТО-1, чел.-ч.

Годовая трудоемкость работ сопутствующего текущего ремонта при проведении ТО-1 рассчитывается по формуле:

Тгсоп.ТР(1) = tТО-1 ∙NгТО-1 ∙ Стр, чел.-ч; (2.34)

Тгсоп.ТР(1) = 3 ∙ 423 ∙ 0.15 =190, чел.-ч;

где Стр – регламентированная доля сопутствующего ТР при проведении работ ТО-1 (принимается равной 0,15 … 0,20).

Годовая трудоемкость ТО-2 рассчитывается по формуле:

ТгТО-2 = tТО-2 ∙NгТО-2 + Тгсоп.ТР(2), чел.-ч; (2.35)

ТгТО-2 = 8 ∙ 140 + 20 = 1140 чел.-ч;

где Тгсоп.ТР(2) – годовая трудоемкость сопутствующего текущего ремонта при проведении работ ТО-2, чел.-ч.

Годовая трудоемкость работ сопутствующего текущего ремонта при проведении ТО-2 рассчитывается по формуле:

Тгсоп.ТР(2) = tТО-2 ∙ NгТО-2 ∙ Стр, чел.-ч; (2.36)

Тгсоп.ТР(2) = 8 ∙ 140 ∙ 0.2, = 20 чел.-ч

где Стр – регламентированная доля сопутствующего ТР при проведении работ ТО-2 (принимается равной 0,15 … 0,20).

Годовые трудоемкости общего и поэлементного диагностирования соответственно рассчитываются по формулам:

ТгД-1 = tД-1 ∙NгД-1, чел.-ч, (2.37)

ТгД-1 = 2∙ 605= 1 210чел.-ч,

TгД-2= tД-2 ∙ NгД-2, чел.-ч. (2.38)

TгД-2= 8 ∙ 168 = 1344 чел.-ч.

Годовая трудоемкость сезонного обслуживания автомобилей рассчитывается по формуле:

TгСО =tСО ∙ 2 ∙ А, чел.-ч; (2.39)

TгСО = 5∙ 2 ∙ 50 =500 чел.-ч;

где А – списочное количество автомобилей в АТП, ед.

Общая годовая трудоемкость для всех видов ТО рассчитывается по формуле:

∑ТгТО = ТгЕО + ТгТО-1 + ТгТО-2 + ТгСО, чел.-ч.

∑ТгТО = 4 789 + 1460 + 1140 + 500 = 7889 чел.-ч.

Годовая трудоемкость текущего ремонта (ТР) рассчитывается по формуле:

ТгТР ‗ _∑LГ_ .tТР - ( Тсоп.ТР(1) + Тсоп.ТР(2)), чел.-ч. (2.40)

ТгТР ‗ _2 394 400_ . 2.4- (190 + 20) = 5 540 чел.-ч

где ∑Lг – общий годовой пробег автомобилей АТП, км.

Годовая трудоемкость работ в зоне ТР или в производственных ремонтных цехах (участках) рассчитывается по формуле:

ТгзонаТР (участка) = (ТгТР∙ С) / 100, чел.-ч; (2.41)

ТгзонаТР (участка) = (ТгТР∙ С) / 100, чел.-ч;

где С – доля постовых работ ТР или цеховых (участковых) работ в % от общего объема текущего ремонта (принимается по Приложению 3).

Общий объем работ по техническим воздействиям и ремонту на подвижной состав автотранспортного предприятия составит:

∑ТгТО-ТР = ∑ТгТО + ТгТР, чел.-ч. (2.42)

∑ТгТО-ТР = 7889 + 5540, = 13 429 чел.-ч.

2.6. РАСЧЕТ ЧИСЛЕННОСТИ ИСПОЛНИТЕЛЕЙ НА

УЧАСТКЕ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ ТЕКУЩЕМУ РЕМОНТУ РУЛЕВОГО МЕХАНИЗМА АВТОМОБИЛЯ ЗИЛ-3501.

К производственным рабочим относятся исполнители работ различных зон и участков, непосредственно выполняющие работы по ТО и ремонту подвижного состава АТП. При таком расчете различают технологически необходимое (явочное) и штатное (списочное) число рабочих.

Технологически необходимое число исполнителей работ по техническому обслуживанию текущему ремонту рулевого механизма автомобиля ЗИЛ-3501 рассчитывается по формуле:

РТ = Тг / ФРМ, человек; (2.43)

РТ = 5540 / 2000 = 3 человека;

где Тг – годовая трудоемкость соответствующей зоны ТО, ТР, цеха (участка),

ФРМ – годовой производственный фонд времени рабочего места, ч.

Штатное число исполнителей работ рассчитывается по формуле:

РШ = Тг / ФПР, человек; (2.44)

РТ = 13 429 / 2000 = 7 человек;

где ФПР – годовой производственный фонд времени одного производственного рабочего, ч.

Годовые производственные фонды времени ФРМ и ФПР принимаются по Приложению 7 Методических указаний.

3. ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

Целью данного раздела дипломного проекта является разработка вопросов организации работы объекта проектирования. В этой части дипломного проекта решаю следующие задачи:

· выбор метода организации производства ТО и ТР в СТО;

· выбор метода организации технологического процесса на объекте проектирования;

· схема технологического процесса на объекте проектирования;

· выбор режима работы производственных подразделений АТП;

· расчет количества постов в зонах ТО и ТР или постов диагностики (если это предусмотрено заданием на курсовое проектирование);

· расчет количества линий в зонах ТО (если это предусмотрено заданием на курсовое проектирование);

· распределение исполнителей работ по специальностям и квалификации;

· подбор технологического оборудования, технологической и организационной оснастки;

· расчет производственной площади объекта проектирования.

3.1.ВЫБОР МЕТОДА ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

ТО И ТР В СТО

Среди прочих существующих методов организации производства ТО и ремонта автомобилей в настоящее время наиболее прогрессивным является метод, основанный на формировании ремонтных подразделений по технологическому принципу.

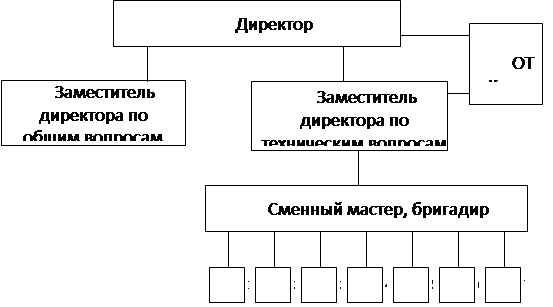

1. Управление процессом ТО и ремонта подвижного состава в СТО осуществляется директором.

2. Организация ТО и ремонта в АТП основывается на технологическом принципе формирования производственных подразделений (комплексов), при котором каждый вид технического воздействия (ЕО, ТО-1, ТО-2, Д-1, Д_2, ТРавтомобилей, ремонт агрегатов) выполняется специализированными подразделениями.

3. Подразделения (бригады, участки и исполнители), выполняющие однородные виды технических воздействий, для удобства управления ими объединяются в производственные комплексы:

--- комплекс технического обслуживания и диагностики (ТОД);

--- комплекс текущего ремонта (ТР);

--- комплекс ремонтных участков (РУ).

4. Подготовка производства (комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, обеспечение рабочим инструментом, перегон автомобилей в зонах ожидания ТО и ремонта и т.д.) осуществляется централизованно комплексом подготовки производства (КПП).

5. Обмен информацией между отделом управления и всеми производственными подразделениями базируется на двусторонней диспетчерской связи, средства автоматики и телемеханики.

Схема централизованного управления производством и пример схемы управления объектом проектирования при методе технологических комплексов приведена в Приложении 4 Методических указаний.

3.2.ВЫБОР МЕТОДА ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ТО И ТР В СТО

При выборе метода организации технологического процесса ТО автомобилей, определяющим критерием является сменная (суточная) программа по ЕО, ТО-1 и ТО-2.

По рекомендации НИИАТ, техническое обслуживание целесообразно организовать на специализированных постах поточным методом (с внедрением в технологический процесс конвейеров для передвижения автомобилей с поста на пост: для ЕО – непрерывного действия, для ТО – периодического), если сменная программа составляет не менее:

--- для ЕО – 50 и более обслуживаний;

--- для ТО-1 – 12-15 и более обслуживаний;

--- для ТО-2 – 5-7 и более обслуживаний.

В противном случае должен быть применен либо метод тупиковых специализированных постов, либо метод универсальных постов.

При выборе метода следует иметь в виду, что наиболее прогрессивным методом является поточный, т.к. он обеспечивает повышение производительности труда вследствие специализации постов, рабочих мест и исполнителей, создает возможность для более широкой механизации работ, способствует повышению трудовой и технологической дисциплины, обеспечивает непрерывность и ритмичность производства, снижает себестоимость и повышает качество обслуживания, способствует улучшению условий труда и сокращению производственных площадей.

Технологический процесс текущего ремонта автомобилей может быть организован методом универсальных или специализированных тупиковых постов.

Выбираю агрегатно-участковый метод организации производства, который состоит в том, что все работы по ТО и ремонту автомобилей распределяются между производственными участками, полностью ответственными за результаты своей работы.

Эти участки являются основными звеньями производства. Каждый из основных производственных участков выполняет все работы по ТО и ТР автомобилей (узлов, механизмов, систем, приборов).

3.3.ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ОБЪЕКТА ПРОЕКТИРОВАНИЯ

В данном параграфе раскрываю содержание технологического процесса на объекте проектирования необходимо вкратце.

Примеры схем технологических процессов представлены в Приложении 5 и 6 Методических указаний.

3.4.ВЫБОР РЕЖИМА РАБОТЫ ПРОИЗВОДСТВЕННЫХ

ПОДРАЗДЕЛЕНИЙ СТО

Работа производственных подразделений, занятых на СТО техническим обслуживанием, диагностикой и текущим ремонтом, должна быть согласована с режимом работы автомобилей на линии. При назначении их режима работы следует исходить из требований, выполнять большие объемы работ по ТО и ремонту в межсменное время.

При выборе режима работы производственных подразделений необходимо установить для каждого подразделения (см. подраздел 2.4):

---количество рабочих дней в году подразделения 250;

---число смен работы в сутки подразделения 1 смена;

---продолжительность смены подразделения 8 часов;

---в какую смену работает подразделение 1 смена;

---время начала и окончания работы производственного подразделения 8.00-16.00.

Количество рабочих дней в году для производственных подразделений (Дрг = 250, 305 или 365 дней) принимается по режиму работы автомобилей на линии и по количеству рабочих дней в году АТП. Время начала и окончания рабочих смен устанавливается на основании принятого количества рабочих дней в году, что позволяет определить продолжительность смены (Тсм) и количество рабочих дней в неделю.

Для наглядного представления принятых решений следует составить сводную таблицу режимов работы производственных подразделений (ТО, ТР, производственных участков) и совместить их с графиком работы автомобилей на линии. Пример графика представлен в Приложении 7 Методических указаний.

Количество рабочих дней в году -250

Режим работы производственных подразделений (ТО, ТР, производственных участков) и выхода автомобилей происходит в одну смену. Тс = 8 часов

8 16 24

| Рабочие смены | 1 смена | 2 смена | 3 смена |

| Зона ЕО | (((((((((((((((((((((((((((((( | ||

| Зона ТО-1 | ((((((((((((((((((((((((((((( | ||

| Зона ТО-2 | (((((((((((((((((((((((((((((( | ||

| Зона Д-1 | (((((((((((((((((((((((((((((( | ||

| Зона Д-2 | (((((((((((((((((((((((((((((( | ||

| Зона ТР | (((((((((((((((((((((((((((((( | ||

| Склады | (((((((((((((((((((((((((((((( | ||

| Ремонтные цеха | (((((((((((((((((((((((((((((( | ||

| Автомобили на линии | (((((((((((((((((((((((((((((( |

3.5.РАСЧЕТ КОЛИЧЕСТВА ПОСТОВ В ЗОНАХ ТО И ТР

И ПОСТОВ ДИАГНОСТИКИ

Данный параграф дипломного проекта выполняется только по заданию на проектирование (проект зоны ТО, ТР, диагностики). Для проектов по производственным участкам (цехам) эта задача не решается.

Для проектов по техническому обслуживанию выполняется расчет количества постов и линий, для проектов по зоне текущего ремонта и диагностике – производится расчет количества постов.

1. Количество постов рассчитывается по формуле (при организации процесса ТО -2 на тупиковых универсальных или специализированных постах):

Пто‗ τп_ , (3.1)

R

Пто‗ 377 =0,55

где τп – такт поста, т.е. время обслуживания автомобиля на посту, мин;

R – ритм производства, т.е. время одного обслуживания, мин.

Такт поста рассчитывается по формуле:

τп ‗ ∑Тгто ∙ 60 ∙ КН_ + t, мин; (3.2)

Nгто ∙ Р ∙ КИ

τп ‗ 7889 ∙ 60 ∙ 0.8_ + 3= 377 мин;

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 959; Нарушение авторских прав?; Мы поможем в написании вашей работы!