КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дипломная работа 2 страница. 22. Лакмусовая индикаторная бумага;

|

|

|

|

21. Вакуумный фильтр;

22. Лакмусовая индикаторная бумага;

23. «Йод-крахмальная» индикаторная бумага;

24. Воронка Бюхнера;

25. Вискозиметр типа ВПЖ-3;

26. Муфельная печь «SNOL 30/1100»;

27. Электрическая плитка;

28. Водяная баня LW – 2;

29. ИК-Фурье спектрометр Tensor 27 (Фирма Bruker, Германия);

30. Дифрактометр ДРОН-3.

2.2 Методика эксперимента

Делигнификацию измельченной древесины березы осуществляли в стеклянном реакторе, объемом 250 мл, снабженном механической мешалкой и обратным холодильником.

Раствор для делигнификации готовили из смеси ледяной уксусной кислоты, содержание которой составляло от 15 до 35% масс., пероксида водорода, содержание в смеси которого варьировалось от 3 до 6 % масс., и дистиллированной воды. В качестве катализатора использовали промышленный TiO2 в количестве 1% масс. от массы древесины.

Навеску древесины массой 8 г помещали в реактор и заливали ранее приготовленной реакционной смесью с добавлением катализатора в количестве 0,08 г. Делигнификацию проводили в течение 1 - 4 часов при постоянном перемешивании и температуре 100 °С. Значение параметра гидромодуля составляло 5, 10 и 15.

После делигнификации твердый остаток отделяли от щелока фильтрованием на воронке Бюхнера, промывали до нейтральной реакции промывных вод, высушивали до воздушно-сухого состояния и анализировали.

2.3 Расчет выхода целлюлозного продукта

По окончании делигнификации твердый остаток высушивали до постоянной массы. Выход целлюлозного продукта рассчитывали по формуле:

Выход =  * 100%, (1)

* 100%, (1)

где m–масса абс. сухого целлюлозного продукта, г;

– масса навески древесины, г.

– масса навески древесины, г.

2.4 Методика определения лигнина с 72%-ной серной кислотой в модификации Комарова

|

|

|

Навеску воздушно-сухих опилок массой 1 г помещали в стакан вместимостью 50 мл. К навеске добавляли 15 мл 72%-ной H2SO4 (плотностью 1,64 г/см3) и выдерживали при температуре 24-25°С в течение 2,5 ч при периодическом осторожном помешивании во избежание образования комков. Затем смесь лигнина с кислотой переносили в коническую колбу вместимостью 500 мл, смывая лигнин 200 мл дистиллированной воды. При этом пользовались стеклянной палочкой с резиновым наконечником.

Разбавленную смесь кипятили с обратным холодильником на электрической плитке (слабое кипение) в течение 1 ч. Затем лигнин отфильтровывали на бумажном фильтре. Начинали фильтрование без отсоса. Сначала на фильтр сливали отстоявшуюся жидкость, а затем начинали переносить осадок. При замедлении фильтрования подключали водоструйный насос. Необходимо оставлять слой воды перед добавлением каждой новой порции фильтруемой жидкости. После промывки от кислоты (по универсальной индикаторной бумаге) отсасывали жидкость полностью.

Для установления конца промывки каплю жидкости, стекающей с фильтра, наносили на индикаторную лакмусовую бумагу. Если значение рН оставалось равным 7, промывку считали законченной.

Фильтр с лигнином сушили в сушильном шкафу при температуре (100±2)°С до постоянной массы и взвешивали. Массовую долю лигнина, % к абсолютно сухой исходной древесине, рассчитывают по формуле:

L=  , (2)

, (2)

где m1 — масса фильтра с лигнином, г;

m — масса пустого фильтра, г;

g — масса абсолютно сухой навески древесины, г.

2.5 Методика определения легкогидролизуемых полисахаридов

Навеску воздушно-сухих опилок массой 2,5 г помещали в коническую колбу вместимостью 250 мл, добавляли 100 мл 2%-ной HCI и кипятили (слабое кипение) с обратным холодильником на электрической плитке в течение 3 ч. Для регулирования кипения под колбу подкладывали асбестовую сетку.

По окончании гидролиза отфильтровывали опилки на воронке Бюхнера с бумажным фильтром с отсосом. Остаток на фильтре промывали 150 мл горячей воды и использовали для определения трудногидролизуемых полисахаридов.

|

|

|

Фильтрат и промывные воды переносили в мерную колбу вместимостью 250 мл, доводили раствор после охлаждения дистиллированной водой до метки и тщательно перемешивали. Массовую долю легкогидролизуемых полисахаридов, % к абсолютно сухой древесине, рассчитывают по формуле:

, (3)

, (3)

где сл - массовая доля редуцирующих веществ (РВ) в гидролизате легкогидролизуемых полисахаридов, %;

V-объем гидролизата, мл;

kл - коэффициент пересчета моносахаридов в полисахариды;

g — масса абсолютно сухой навески древесины, г.

2.6 Определение массовой доли РВ в гидролизатах по методу Макэна и Шоорля

Для получения реактива Фелинга готовили два раствора: А – 6,93 г CuSO4×5H2O в 100мл водного раствора; Б – 34,6 г сегнетовой соли и 10 г NaOH в 100 мл водного раствора.

Методика анализа. В коническую колбу вместимостью 250 см3 вливали пипеткой 10 мл раствора А, затем 10 мл раствора Б и 20 мл гидролизата легкогидролизуемых полисахаридов. Смесь разбавляли дистиллированной водой до общего объема 50 мл и хорошо перемешивали.

Ставили колбу на горячую включенную электроплитку, нагревали смесь до кипения в течение 3 мин и кипятили точно 2 мин (умеренное кипение), используя секундомер, считая с момента появления первого пузырька на поверхности раствора. Для уменьшения испарения в горло колбы вставляли маленькую конусообразную стеклянную воронку.

По окончании кипячения колбу быстро охлаждали холодной

водой до 25°С, добавляли раствор KI (3 г KI в 10 мл воды) и 10 мл 25%-ной H2SO4 и сразу же при непрерывном перемешивании титровали выделившийся йод раствором тиосульфата натрия (Na2S2O3) концентрацией 0,1 моль/дм3 до перехода коричневой окраски в светло-желтую. Окончание титрование определяли при помощи "йод-крахмальной" индикаторной бумаги.

В аналогичных условиях, но без добавления раствора сахара, проводили контрольный опыт. По разности расходов раствора Na2S2O3 в контрольном и рабочем опытах находили количество сахара в пробе гидролизата, взятой на анализ.

Затем рассчитывали массовую долю РВ в гидролизате по формуле:

|

|

|

c=  , (4)

, (4)

где  — количество сахара в пробе гидролизата, мг,

— количество сахара в пробе гидролизата, мг,

– объем гидролизата легкогидролизуемых полисахаридов, мл.

– объем гидролизата легкогидролизуемых полисахаридов, мл.

2.7 ИК-спектроскопия

Регистрацию спектров в области 4000-400 см-1 осуществляли на ИК-Фурье спектрометре Tensor 27 (фирма Bruker, Германия). Обработка спектральной информации проведена с использованием пакета программы OPUS, версия 5.0. Образцы целлюлозы березы для съемки ИК-спектров поглощения готовили в виде прессованных таблеток, содержащих 2 мг образца в матрице бромистого калия.

2.8 Рентгеноструктурный анализ

Рентгенограммы образцов целлюлозы получены с использованием дифрактометра ДРОН-3 с излучением Cu-Kα (λ=0,154 нм). Съемку дифрактограмм осуществляли в интервале углов 2θ от 10 до 60° с шагом 0,02° и временем накопления импульсов в точке 4 с.

Индекс кристалличности (ИК) рассчитывали из отношения высоты между интенсивностью кристаллической пика (I 002- IAM) и суммарной интенсивности (I 002) после вычитания фонового сигнала:

ИК = (I 002- IAM) / (I 002), (5)

где I 002- это высота 002 пика (I 002);

IAM - это высота минимума между 002 и101 пиков.

Средняя размер кристаллитов в плоскости (002) была определена по уравнению Шерера:

L002, nm = [(b002cosq002/ l)2 – (dL / dL)2]–1/2 , (6)

где b002межплоскостное расстояние, рад;

q002 - это угол отражения, рад;

l - длина волны рентгеновского источника;

dL - параметр, связанный с искажением решетки, перпендикулярной к плоскости (002);

dL - параметр, связанный с расстоянием между (002) плоскостей кристаллической решетки.

2.9 Определение средней степени полимеризации целлюлозы в ЖВНК

Для определения характеристической вязкости целлюлозы применяли раствор ЖВНК, содержащий в 1 л 217,09 г тартрата натрия, 81,09 г хлорида железа (III) и 96,0 г гидроксида натрия. Определение вязкости осуществляли на капиллярном вискозиметре типа ВПЖ-3 с постоянной 0,03 мм2/с2.

Навеску воздушно-сухой целлюлозы равной 0,01 г и 5 стеклянных шариков помещали в стеклянную банку. Из бюретки заливали в банку 20 мл раствора ЖВНК при температуре (20,0±0,2)°С. Перемешивание в аппарате проводили при комнатной температуре до полного растворения целлюлозыв течение 40 мин, затем банку выдерживали в холодильнике при температуре 2-4°С в течение 8 ч, а затем в морозильной камере при температуре -8-12°С в течение 4-5 ч, периодически встряхивая вручную.

|

|

|

Полноту растворения во всех случаях устанавливали визуально путем просмотра банки в проходящем свете. После растворения раствор целлюлозы помещали в термостат с температурой (20±0,2)°С. Термостатирование проводили втечение 20 мин. Определение вязкости осуществляли на капиллярном вискозиметре типа ВПЖ-3 с постоянной 0,03 мм2/с2.

В сосуд объемом 1 л погружали вискозиметр так, чтобы верхняя метка вискозиметра была погружена в воду. Заполняли трубку вискозиметра до верхней метки раствором ЖВНК и измеряли по секундомеру время истечения раствора между верхней и нижней метками капилляра вискозиметра t. Таким же образом измеряли время истечения растворителя t0. Испытания проводили в трех параллелях.

Затем рассчитывали удельную (7) и характеристическую (8) вязкости:

ηуд= t/t0, (7)

[η] = ηуд/ с(1+kʺʹ ηуд), (8)

где с – концентрация раствора целлюлозы, г/дм3;

kʺʹ – константа визкозиметра (kʺʹ=0,33).

Среднюю степень полимеризации рассчитывали по формуле:

[η]=0,51̅Р̅. (9)

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Для проведения процесса делигнификации в качестве исходного сырья использовали воздушно-сухие опилки древесины березы (Betula pendula Roth.) средней стволовой части (фракция ≤ 5 мм). Химический состав исходного сырья был определен согласно общепринятым методикам [17]. Данные по химическому составу древесины березы представлены в таблице 1.

Таблица 1 – Химический состав исходного древесного сырья (% масс.от а.с.д.)

| Вид древесины | Состав, % от массы а.с.д. * | ||||

| Целлюлоза | Лигнин | Гемицеллюлозы | Экстрактивные вещества | Зольность, Аd | |

| Береза повислая (Betula pendula Roth.) | 46,8 | 21,7 | 27,3 | 3,5 | 0,34 |

| * а.с.д. – абсолютно сухая древесина |

Делигнификацию древесины березы проводили в среде «уксусная кислота – пероксид водорода – вода» в присутствии катализатора TiO2. Было изучено влияние начальной концентрации уксусной кислоты, пероксида водорода, а также гидромодуля процесса на выход и состав целлюлозного продукта древесины березы.

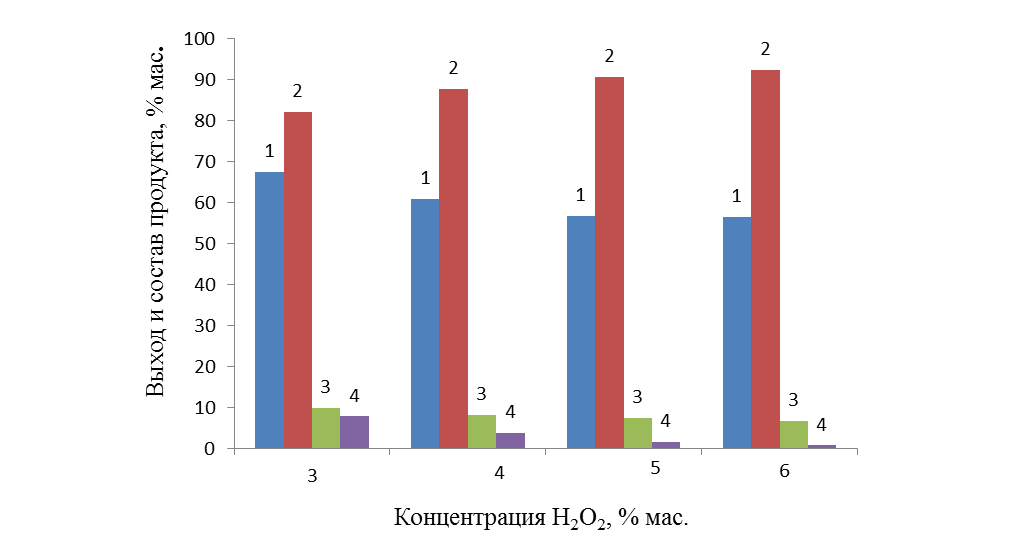

Как видно из данных, представленных на рисунке 5, значительное влияние на содержание лигнина в целлюлозном продукте оказывает начальная концентрация пероксида водорода в растворе. При невысокой начальной концентрации пероксида водорода (3% масс.) образуется целлюлозный продукт с повышенным содержанием остаточного лигнина (7,8 % масс.).

Увеличение концентрации Н2О2 до 6 % масс. приводит к резкому снижению содержания остаточного лигнина в целлюлозном продукте – до 0,7 % масс. При этом выход целлюлозного продукта снижается на 10 % с 67,5 % до 56,5 % масс.

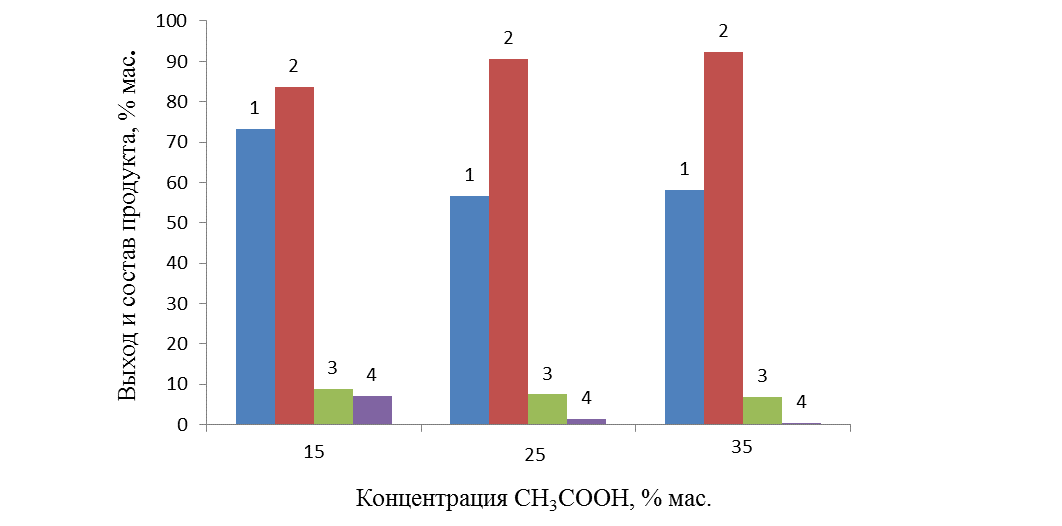

Рисунок 6 иллюстрирует влияние начальной концентрации уксусной кислоты в реакционной смеси на содержание лигнина в целлюлозном продукте. Из полученных данных следует, что при содержании уксусной кислоты 15 % масс.наблюдается недостаточная степень делигнификации, полученный целлюлозный продукт содержит 7,2 % масс. остаточного лигнина.

| 1 – выход целлюлозного продукта; 2 – содержание целлюлозы; 3 – содержание гемицеллюлозы; 4 - содержание лигнина Рисунок 5 – Влияние концентрации пероксида водорода на выход и состав целлюлозного продукта. СН3СООН – 25 % масс., ГМ 10, t - 4 часа Увеличение начальной концентрации уксусной кислоты до 25 % масс. приводит к снижению содержания лигнина в целлюлозном продукте до 1,5 % масс. Дальнейшее увеличение содержания уксусной кислоты в растворе до 35 % масс. уменьшает массовую долю остаточного лигнина в продукте до 0,5 % масс. |

| 1 – выход целлюлозного продукта; 2 – содержание целлюлозы; 3 – содержание гемицеллюлозы; 4 - содержание лигнина Рисунок 6 – Влияние концентрации уксусной кислоты на выход и состав целлюлозного продукта Н2О2 – 5 % масс., ГМ 10, t - 4 часа |

Как следует из представленных на рисунке 7 данных, гидромодуль процесса (отношение жидкость / твердое) является важным параметром, позволяющим регулировать выход целлюлозного продукта и содержание в нем остаточного лигнина. При гидромодулях 10 и 15 образуется целлюлозный продукт с низким содержанием остаточного лигнина 3,7 % масс.и 0,8 % масс. соответственно.

Уменьшение величины гидромодуля до 5 увеличивает выход целлюлозного продукта до 70,2 % масс., но снижает его качество.

Вероятно, что высокое содержание лигнина в целлюлозном продукте (9,2 % масс.) является следствием затруднения диффузии окисляющего реагента в межклеточное пространствои отвода продуктов окисления лигнина в раствор [15].

|

| 1 – выход целлюлозного продукта; 2 – содержание целлюлозы; 3 – содержание гемицеллюлозы; 4 - содержание лигнина Рисунок 7 - Влияние гидромодуля процесса окислительной делигнификации древесины березы на выход и состав целлюлозного продукта при концентрации СН3СООН 25% и Н2О2 - 4%, kt. - TiO2 |

Оптимизация процесса делигнификации.

При оптимизации процесса делигнификации древесины березы, на основании предварительных опытов, в качестве независимых переменных выбраны следующие факторы: Х1 – концентрация Н2О2 в растворе, %; Х2 – гидромодуль процесса делигнификации.

Остальные условия: температура 100 °С, продолжительность делигнификации 4 часа, концентрация СН3СООН 25 % масс., концентрация TiO2 – 1 % масс. Каждый эксперимент осуществляли дважды и проводили в соответствии с планом ПФЭ типа 24. Исходные данные для планирования представлены в таблице 2.

В качестве параметров оптимизации выбраны: Y1 – выход целлюлозного продукта, % от массы исходной древесины; Y2 – содержание целлюлозы в целлюлозном продукте, %; Y3 – содержание остаточного лигнина, %; Y4 – содержание гемицеллюлоз в целлюлозном продукте, %. Результаты реализации матрицы планирования приведены в таблице 3.

Таблица 2 – Основные факторы и уровни их варьирования.

| Характеристика плана | Переменные факторы | |

| Концентрация Н2О2 в растворе (Х1), % | Гидромодуль процесса (Х2) | |

| Основной уровень, Хі0 (0) | ||

| Шаг варьирования, λі | ||

| Верхний уровень, Хі+ (+1) | ||

| Нижний уровень, Хi- (-1) |

Для обработки использован пакет прикладных программ Statgraphics Centurion XVI, блок DOE (Design of Experiment).

В таблице 4 представлены результаты дисперсионного анализа по влиянию основных факторов на выход целлюлозного продукта - Y1.

Таблица 3 – Матрица планирования эксперимента по делигнификации древесины березы в присутствии 1 % масс. TiO2 и результаты реализации

| № опыта | Начальная концентрация Н2О2 (Х1), % | ГМ (Х2) | Выход целлюлозного продукта (Y1), % | Содержание, % | ||

| Целлюлоза, (Y2) | Лигнин (Y3) | ГЦ (Y4) | ||||

| 76,8 | 75,3 | 14,8 | 9,6 | |||

| 67,5 | 82,1 | 7,8 | 9,8 | |||

| 65,3 | 87,2 | 4,3 | 8,2 | |||

| 70,2 | 80,7 | 9,2 | 9,8 | |||

| 60,8 | 87,8 | 3,7 | 8,2 | |||

| 51,0 | 92,5 | 0,8 | 7,4 | |||

| 67,0 | 84,1 | 6,8 | 8,8 | |||

| 56,7 | 90,7 | 1,5 | 7,5 | |||

| 54,8 | 91,2 | 1,3 | 7,2 | |||

| 59,1 | 86,6 | 5,9 | 7,2 | |||

| 56,5 | 92,3 | 0,7 | 6,7 | |||

| 55,2 | 92,5 | 0,7 | 6,5 |

Критерий эффективности (F-Ratio) и уровень значимости (P-Value) характеризуют вклад каждого фактора в результат процесса – он тем существеннее, чем больше величина критерия эффективности (дисперсионного отношения Фишера R-Ratio) и чем меньше уровень значимости (P-Value).

Таблица 4 – Дисперсионный анализ для Y1 (выход целлюлозного продукта)

| Источник дисперсии | Сумма квадратов | Число степеней свободы | Средний квадрат | F-Ratio | P-Value |

| A:X1 | 239,6 | 239,6 | 24,32 | 0,0026 | |

| B:X2 | 273,78 | 273,78 | 27,79 | 0,0019 | |

| AA | 33,0008 | 33,0008 | 3,35 | 0,1169 | |

| AB | 22,201 | 22,201 | 2,25 | 0,1840 | |

| BB | 11,2067 | 11,2067 | 1,14 | 0,3272 | |

| Ошибка | 59,1005 | 9,85008 | |||

| Общая сумма | 638,889 |

Дисперсионный анализ показал, что влияние обоих факторов Х1 и Х2 на выходной параметр Y1 статистически значимо (их уровень значимости меньше 0,05, т.е. доверительная вероятность выше 95 %, что считается хорошим результатом в технологических исследованиях). Эффективность считают приемлемой при Р ≥ 5…8.

На удовлетворительные прогностические свойства математической модели (уравнения регрессии) указывает сравнительно высокое значение коэффициента детерминации - 90,7 %.

В результате математической обработки получено следующее уравнение регрессии:

Y1 = 143,2 - 21,90  1 - 4,15

1 - 4,15  2 + 1,66

2 + 1,66  + 0,298

+ 0,298  1

1  2 + 0,082

2 + 0,082

На рисунке 8 представлен график сравнения значений выходного параметра Y1, полученных в эксперименте, со значениями, прогнозируемыми по модели. Прямая линия соответствует расчетным (прогнозируемым) значениям Y1. Близость большинства «экспериментальных точек» к прямой указывает на хорошие прогностические свойства модели, однако несколько точек заметно отклонились от прямой. Этот результат корреспондируется с величиной R-squared.

|

| Рисунок 8 – Сравнение экспериментальных и расчетных значений выхода целлюлозного продукта в процессе получения микрокристаллической целлюлозы из древесины березы |

На рисунке 9 изображена поверхность отклика, наглядно демонстрирующая зависимость Y1 от переменных факторов – концентрации пероксида водорода Х1 и гидромодуля Х2.

Согласно полученным данным факторные координаты точки, в которой выход целлюлозного продукта достигает максимальной величины 78,2 % (без ограничений по другим выходным параметрам): концентрация Н2О2 3 %, гидромодуль 5. Однако без учета ограничения на степень делигнификации эта информация ценности не представляет.

| Рисунок 9 – Двухмерное сечение поверхности отклика для выхода целлюлозного продукта (Y1) |

В таблице 5 представлены результаты дисперсионного анализа по влиянию основных факторов на содержание целлюлозы в целлюлозном продукте - Y2.

Таблица 5 – Дисперсионный анализ для Y2 (содержание целлюлозы в целлюлозном продукте)

| Источник дисперсии | Сумма квадратов | Число степеней свободы | Средний квадрат | F-Ratio | P-Value |

| A:X1 | 121,553 | 121,553 | 111,74 | 0,0000 | |

| B:X2 | 168,361 | 168,361 | 154,77 | 0,0000 | |

| AA | 10,0833 | 10,0833 | 9,27 | 0,0227 | |

| AB | 12,8822 | 12,8822 | 11,84 | 0,0138 | |

| BB | 10,2704 | 10,2704 | 9,44 | 0,0219 |

Данные дисперсионного анализа свидетельствуют о хороших прогностических свойствах модели: высокая эффективность всех компонентов уравнения регрессии, очень высокий коэффициент детерминации (98,0 %), низкие уровни значимости (т.е. высокие доверительные вероятности – от 97,73 % и выше).

Рассчитанное уравнение регрессии имеет вид:

Y2 = 30,76 + 13,37  1 + 3,51

1 + 3,51  2 - 0,9167

2 - 0,9167  - 0,227

- 0,227  1

1  2 - 0,0785

2 - 0,0785

Наблюдается высокая сходимость экспериментальных данных со значениями, прогнозируемыми по модели (рисунок 10):

| Рисунок 10 - Сравнение экспериментальных и расчетных значений содержания целлюлозы в целлюлозном продукте в процессе получения микрокристаллической целлюлозы из древесины березы |

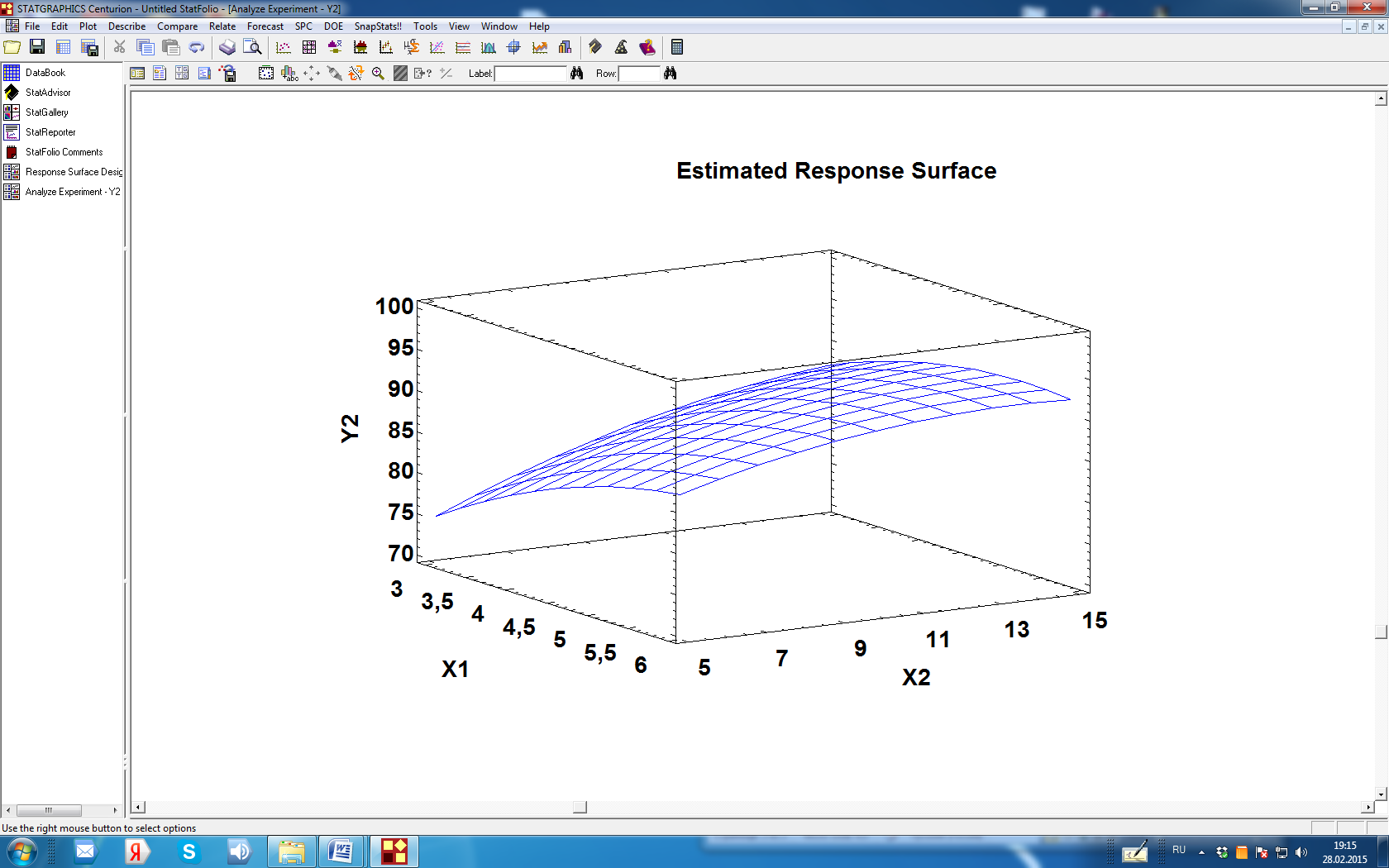

Поверхность отклика значений содержания целлюлозы в целлюлозном продукте от переменных факторов – концентрации пероксида водорода Х1 и гидромодуля Х2 представлены на рисунке 11.

| Рисунок 11 – Поверхность отклика выходного параметра Y2 от переменных факторов – концентрации пероксида водорода Х1 и гидромодуля Х2. |

Максимальное значение содержания целлюлозы в целлюлозном продукте – 92,8 % достигается при следующих значениях переменных факторов: концентрация пероксида водорода – 5,5 % масс., гидромодуль – 14.

Высокие прогностические свойства математической модели наблюдаются и в случае ее реализации с использованием в качестве выходного параметра остаточного содержания лигнина в целлюлозном продукте. Значение коэффициента детерминации: 98,8 %. Уровень значимости много меньше, чем 0,05 (таблица 6).

Таблица 6 - Дисперсионный анализ для Y3(содержание остаточного лигнина в целлюлозном продукте)

| Источник дисперсии | Сумма квадратов | Число степеней свободы | Средний квадрат | F-Ratio | P-Value |

| A:X1 | 65,9402 | 65,9402 | 165,85 | 0,0000 | |

| B:X2 | 109,52 | 109,52 | 275,46 | 0,0000 | |

| AA | 9,90083 | 9,90083 | 24,90 | 0,0025 | |

| AB | 8,836 | 8,836 | 22,22 | 0,0033 | |

| BB | 11,2067 | 11,2067 | 28,19 | 0,0018 |

Уравнение регрессии имеет вид:

Y3 = 54,18 - 12,15  1 - 3,23

1 - 3,23  2 + 0,908

2 + 0,908  + 0,188

+ 0,188  1

1  2 + 0,082

2 + 0,082

Высокое значение коэффициента детерминации (98,8 %) хорошо согласуется с данными представленными на рисунке 12. Полученные экспериментальные значения практически полностью укладываются на прямую, соответствующую расчетным данным.

|

| Рисунок 12 - Сравнение экспериментальных и расчетных значений содержания остаточного лигнина в целлюлозном продукте в процессе получения микрокристаллической целлюлозы из древесины березы |

Поверхность отклика значений содержания остаточного лигнина в целлюлозном продукте от переменных факторов – концентрации пероксида водорода Х1 и гидромодуля Х2 представлены на рисунке 13.

Рисунок 13 - Поверхность отклика выходного параметра Y3

от переменных факторов – концентрации пероксида водорода Х1 и гидромодуля Х2. Рисунок 13 - Поверхность отклика выходного параметра Y3

от переменных факторов – концентрации пероксида водорода Х1 и гидромодуля Х2.

|

Оптимальными параметрами получения целлюлозного продукта с наименьшим содержанием остаточного лигнина являются: концентрация пероксида водорода 4 %, гидромодуль 15.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 483; Нарушение авторских прав?; Мы поможем в написании вашей работы!