КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Опытный сплав ВТ16И

|

|

|

|

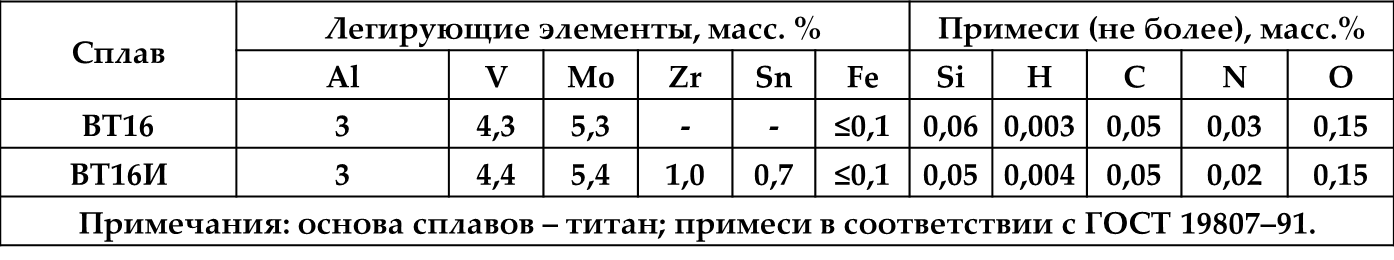

Совместно с немецкой фирмой на кафедре «МиТОМ» был разработан опытный сплав ВТ16И, обладающий более высоким, по сравнению со сплавом ВТ16, уровнем прочности. Он представляет собой сплав ВТ16 дополнительно легированный цирконием и оловом (Ti-3Al-5V-5Mo-1Zr-0,5Sn). Однако этот сплав должен иметь и высокую технологическую пластичность при нормальной температуре. Химический состав сплавов ВТ16 и ВТ16И дан в таблице 8.

Таблица 8

Химический состав сплавов ВТ16 и ВТ16И [35]

Для выбора оптимальной температуры прокатки опытного сплава в

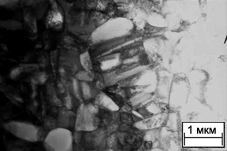

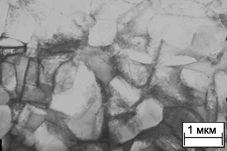

(α+β)- области изучено влияние температуры нагрева на удельные усилия сжатия при осадке. Их наименьшие значения - 48 и 60 МПа достигаются при температурах нагрева 830 и 800°С. Установлено, что прокатка при температуре 830°С не позволяет полностью устранить в прутках границы исходных b-зерен и преобразовать внутризеренную пластинчатую структуру (рис. 23а), а деформация при температуре 800°С приводит к формированию хорошо проработанной мелкодисперсной структуры по всему сечению полуфабриката (рис. 23б).

На основе проведенных исследований разработана технология получения прутка Æ18 мм из слитка Æ 340 мм за три перехода. Первый переход с Æ340 до Æ210 мм осуществлялся ковкой в β-области при температуре 1000°С, второй переход с Æ210 до Æ80 мм - прокаткой в β-области при температуре 950°С и третий переход с Æ80 до Æ18 мм - прокаткой в (α+β)-области при начальной температуре 800°С.

| а) |

| б) | ||

| Рис. 23. Микроструктура образцов из сплава Ti-3,0Al-4,5V-5Mo-0,7Sn-1,0Zr после прокатки при температурах 830°С (а) и 800°С (б) [35]. | |||||

Несмотря на относительно высокую температуру прокатки (Ас3-50°С) сплав находился в сильно нагартованном состоянии, его твердость колебалась в пределах 42 – 46 единиц HRC, а предельная степень деформации не превышает 30%. Поэтому было исследовано влияние температуры отжига и скорости охлаждения на предельную степень деформации при сжатии при нормальной температуре. Отжиг проводился в двухфазной области при температурах от 800 до 680°С с шагом в 30°С, выдержкой при заданных температурах в течение 2 часов и охлаждением со скоростями 70; 3 и 0,04 К/с, что соответствует охлаждению в воде, на воздухе и с печью.

|

|

|

Охлаждение в воде опытного сплава с температур 770-800°С приводит к формированию в структуре максимального количества метастабильной β-фазы. Последующая осадка инициирует b®a¢¢-превращение, что обусловливает низкие значения предельной степени деформации (εпр) (табл. 9). Выделение дисперсной вторичной a-фазы в процессе охлаждения образцов на воздухе с тех же температур также является причиной низких значений εпр, а медленное охлаждение с печью позволяет получить максимальные значения εпр вследствие преобладания процессов роста первичной a-фазы над процессами зарождения вторичной (табл. 9). Понижение температуры отжига до 740°С приводит к уменьшению в структуре количества β-фазы и увеличению её термической и механической стабильности, вследствие чего разница в значениях предельной степени деформации образцов, охлажденных с разными скоростями, уменьшается (табл. 9).

Таблица 9

Значения твердости и предельной степени деформации при сжатии образцов из сплава Ti-3,0Al-4,5V-5Mo-0,7Sn-1,0Zr в зависимости от температуры отжига и скорости охлаждения [35].

| Температура отжига, °С | Твердость, HRC | Предельная степень деформации при сжатии, % |

| Охлаждение со скоростью 70 К/с (вода) | ||

| Охлаждение со скоростью 3 К/с (воздух) | ||

| Охлаждение со скоростью 0,04 К/с (печь) | ||

| 26,5 | ||

|

|

|

Дальнейшее понижение температуры отжига нивелирует влияние скорости охлаждения на предельную степень деформации при сжатии, а уменьшение размера структурных составляющих приводит к снижению εпр (табл. 9).

Таким образом, проведенные исследования показали, что максимальное значение предельной степени деформации (69%) имели образцы после отжига при 800°С и охлаждения с печью. Однако реализация в промышленных условиях данного вида обработки является длительным и неэффективным процессом. Наиболее целесообразным в условиях массового производства является охлаждение на воздухе. При данной скорости охлаждения наибольшая технологическая пластичность (60%) наблюдается у образцов, отожженных при 710°С. Механические свойства образцов из сплавов ВТ16 и Ti-3,0Al-4,5V-5Mo-0,7Sn-1,0Zr показаны в таблице 10.

Таблица 10

Механические свойства образцов из сплавов ВТ16 и Ti-3,0Al-4,5V-5Mo-0,7Sn-1,0Zr [35].

| Сплав | Режим термической обработки | Механические свойства | |||

| sв, МПа | s0,2, МПа | d,% | y,% | ||

| Ti-3,0Al-4,5V-5Mo- 0,7Sn-1,0Zr | 710°С, tв=10 ч, охлаждение на воздухе | ||||

| ВТ16 (Ti-3,0Al-4,5V-5,0Mo) | 710°C, tв = 10 ч, охлаждение на воздухе |

Ключевыми факторами, влияющими на предельную степень деформации являются размер структурных составляющих и плотность дефектов кристаллического строения, в первую очередь дислокаций. Поэтому на следующем этапе работы было изучено влияние времени изотермической выдержки при выбранной температуре отжига на структуру и технологическую пластичность образцов из опытного сплава. Установлено, что увеличение времени выдержки до 10 часов в процессе отжига при 710°С приводит к увеличению значений предельной степени сжатия при осадке до 71% вследствие укрупнения размера структурных составляющих и уменьшения концентрации дефектов кристаллического строения (рис. 24).

|

|

| а) | б) |

| Рис. 24. Микроструктура образцов из сплава Ti-3,0Al-4,5V-5Mo-0,7Sn-1,0Zr после изотермической выдержки в течении 2 (а) и 10 (б) часов при 710°С [35]. |

Анализ результатов сравнительных испытаний на осадку и разрыв образцов из сплавов Ti-3,0Al-4,5V-5Mo-0,7Sn-1,0Zr и ВТ16 показал, что значения предельной степени деформации при нормальной температуре у опытного сплава всего на 3% ниже, чем у сплава ВТ16. При этом предел прочности опытного сплава в отожженном состоянии составляет 970 МПа, что на 60 МПа выше, чем у сплава ВТ16.

|

|

|

Исследовано влияние температуры и времени старения на формирование структуры и комплекс механических свойств образцов из сплава Ti-3,0Al-4,5V-5Mo-0,7Sn-1,0Zr, предварительно отожженных при температуре 710°С. Установлено, что старение при температуре 500°С в течение 4 часов позволяет повысить прочность опытного сплава до 1090 МПа, что на 80 МПа выше, чем у ВТ16 при одинаковых значениях пластичности. Более подробные результаты механических свойств исследования представлены в таблице 11. Полученные микроструктуры для каждого сплава показаны на рисунке 25.

Таблица 11

Механические свойства образцов из сплавов Ti-3,0Al-4,5V-5Mo-0,7Sn-1,0Zr и ВТ16 после упрочняющей термической обработки [35].

| Сплав | Термическая обработка | Механические свойства | |||

| sв, МПа | s0,2, МПа | d, % | y, % | ||

| Ti-3,0Al-4,5V-5Mo-0,7Sn-1,0Zr | 710°С, tв=10 ч, охлаждение на воздухе + старение 500°C, tв =4 ч | 17,0 | |||

| ВТ16 (Ti–3,0Al–4,4V–5,4Mo) | 710°С, tв=10 ч, охлаждение на воздухе + старение 500°C, tв =4 ч | 16,6 |

|

|

| а) | б) |

| Рис. 25. Микроструктура образцов из сплавов ВТ16 (а) и Ti-3,0Al-4,5V-5Mo-0,7Sn-1,0Zr (б) после упрочняющей термической обработки. [35] |

Оценена возможность изготовления болтов из опытного сплава (рис. 26) методом холодной высадки и редуцирования при нормальной температуре. Разработанная технология, включающая прокатку прутков и последующий отжиг при температуре 710°С с изотермической выдержкой в течение 10 часов и охлаждением на воздухе, позволила изготовить опытную партию болтов М14 без дефектов поверхности.

|

| Рис. 26. Внешний вид болтов из сплава Ti-3,0Al-4,5V-5Mo-0,7Sn-1,0Zr [35]. |

Проведен сравнительный анализ усталостной прочности болтов из опытного сплава и серийных стальных болтов. Показано, что при амплитуде нагрузки 5 кН болты из сплава Ti-3,0Al-4,5V-5Mo-0,7Sn-1,0Zr выдерживают базовое число циклов (107) без разрушения (рисунок 27). При увеличении амплитуды нагрузки до 10 кН долговечность болтов из опытного сплава ниже, чем у серийных стальных, но в 4 - 7 раз превышает уровень усталостных свойств, установленный требованиями к крепежным деталям.

|

|

|

|

| Рис. 27. Зависимость долговечности серийных стальных болтов и пробных болтов из сплава Ti-3,0Al-4,5V-5Mo-0,7Sn-1,0Zr от амплитуды нагрузки при усталостных испытаниях[35]. |

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 898; Нарушение авторских прав?; Мы поможем в написании вашей работы!