КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Розрахунок і вибір посадок із зазором

|

|

|

|

Номінальний діаметр: dn =32мм;

Довжина з’єднання: l = 53мм;

Кутова швидкість: ω =64 с-1;

Питомій тиск: р = 0,13·10-6 Па;

Марка масла: И20А (η =0,02 Па·с);

Шорсткість поверхні: отвору RzD= 6,3 мкм; вала Rzd= 3,2 мкм;

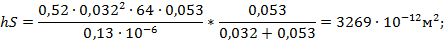

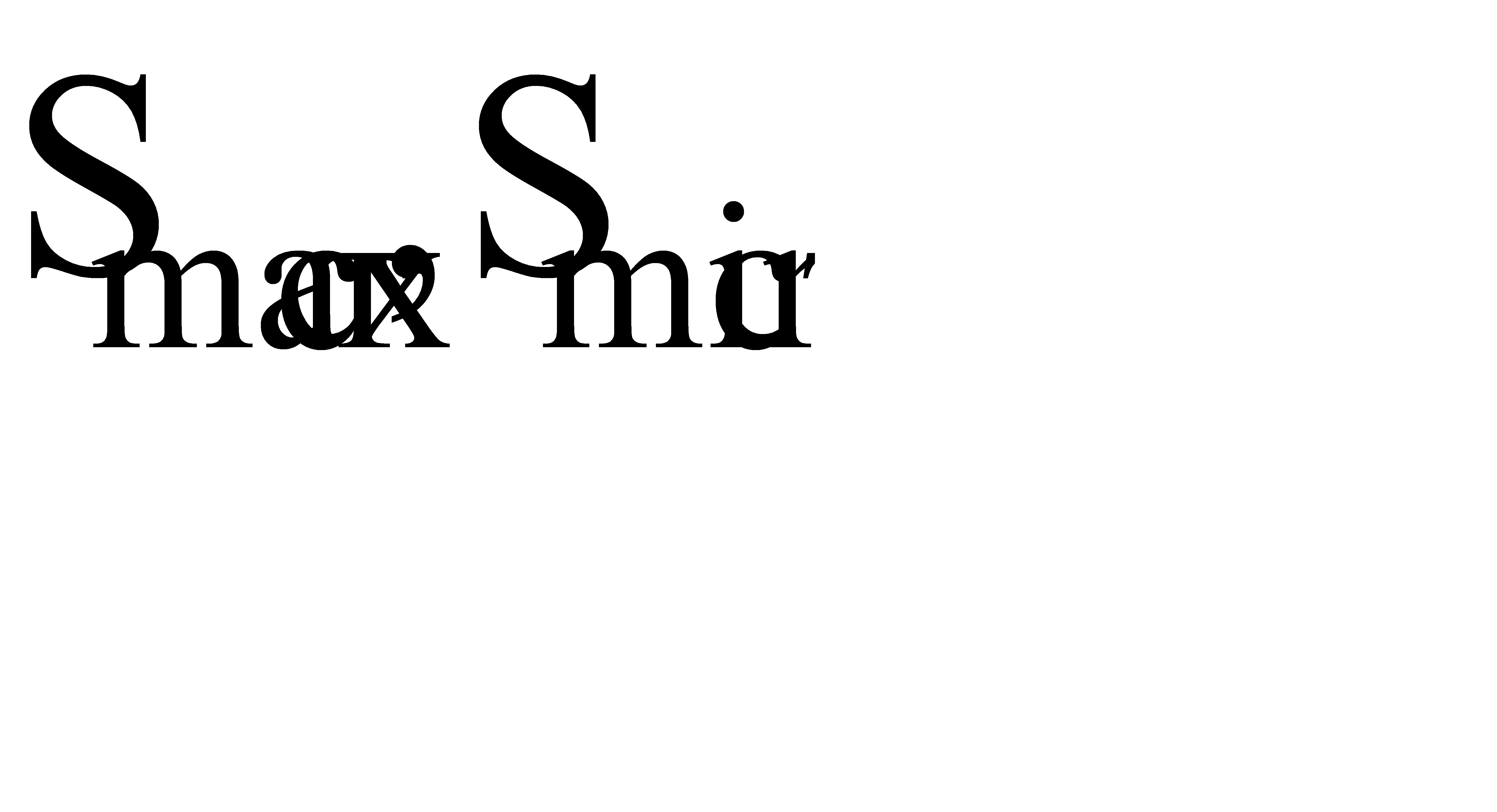

1). Визначити оптимальний зазор

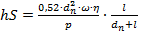

; (2.1)

; (2.1)

S – зазор в стані спокою, м;

dn – номінальний діаметр з'єднання, м;

ω – кутова швидкість, с-1;

η – абсолютна в’язкість масла при робочі температурі, Па·с;

l- довжина з’єднання,м;

р-середній питомий тиск в підшипнику, Па.

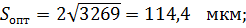

мкм,

мкм,

де h – товщина масляного шару в місці найбільшого зближення поверхонь вала і отвору в робочому стані, м;

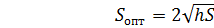

, (2.2)

, (2.2)

де  - найвигідніший оптимальний зазор, мкм;

- найвигідніший оптимальний зазор, мкм;

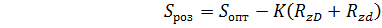

2). Визначити розрахунковий зазор

, (2.3)

, (2.3)

де

де  -розрахунковий зазор, мкм;

-розрахунковий зазор, мкм;

K-коефіцієнт, що враховує спрацювання мікронерівностей у період припрацювання К=1,4;

s w:val="28"/><w:lang w:val="EN-US"/></w:rPr><m:t>zd</m:t></m:r></m:sub></m:sSub></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">  - висота нерівностей профілю отвору і вала, мкм.

- висота нерівностей профілю отвору і вала, мкм.

(2.4)

(2.4)

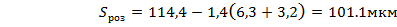

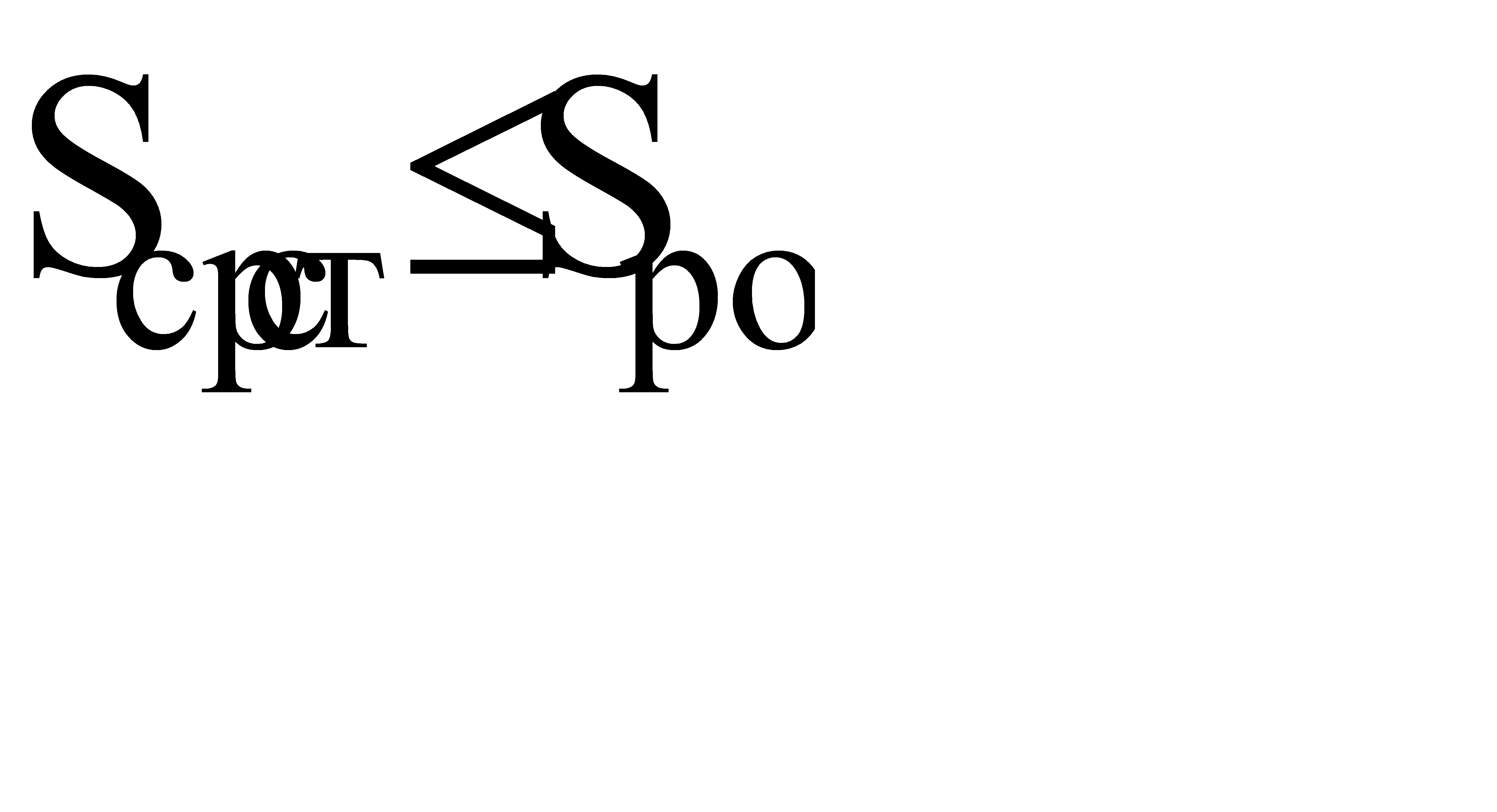

3). Вибрати стандартну посадку, яка задовольняє умову

. (2.5)

. (2.5)

Такій умові відповідає посадка Ø32  в якої

в якої

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| 9 |

| 48КР. 153.000.000 ПЗ |

(2.6)

(2.6)

тобто 29 < 36,48

де  - найбільший і найменший граничні зазори стандартної посадки, мкм.

- найбільший і найменший граничні зазори стандартної посадки, мкм.

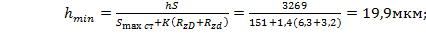

4)Перевірити правильність посадки за умовою рідинного тертя.

(2.7)

(2.7)

Де  -найменша товщина масляного шару, мкм

-найменша товщина масляного шару, мкм

(2.8)

(2.8)

Умова дотримується, бо 19,9> 13,3 Посадка вибрана правильно.

|

|

|

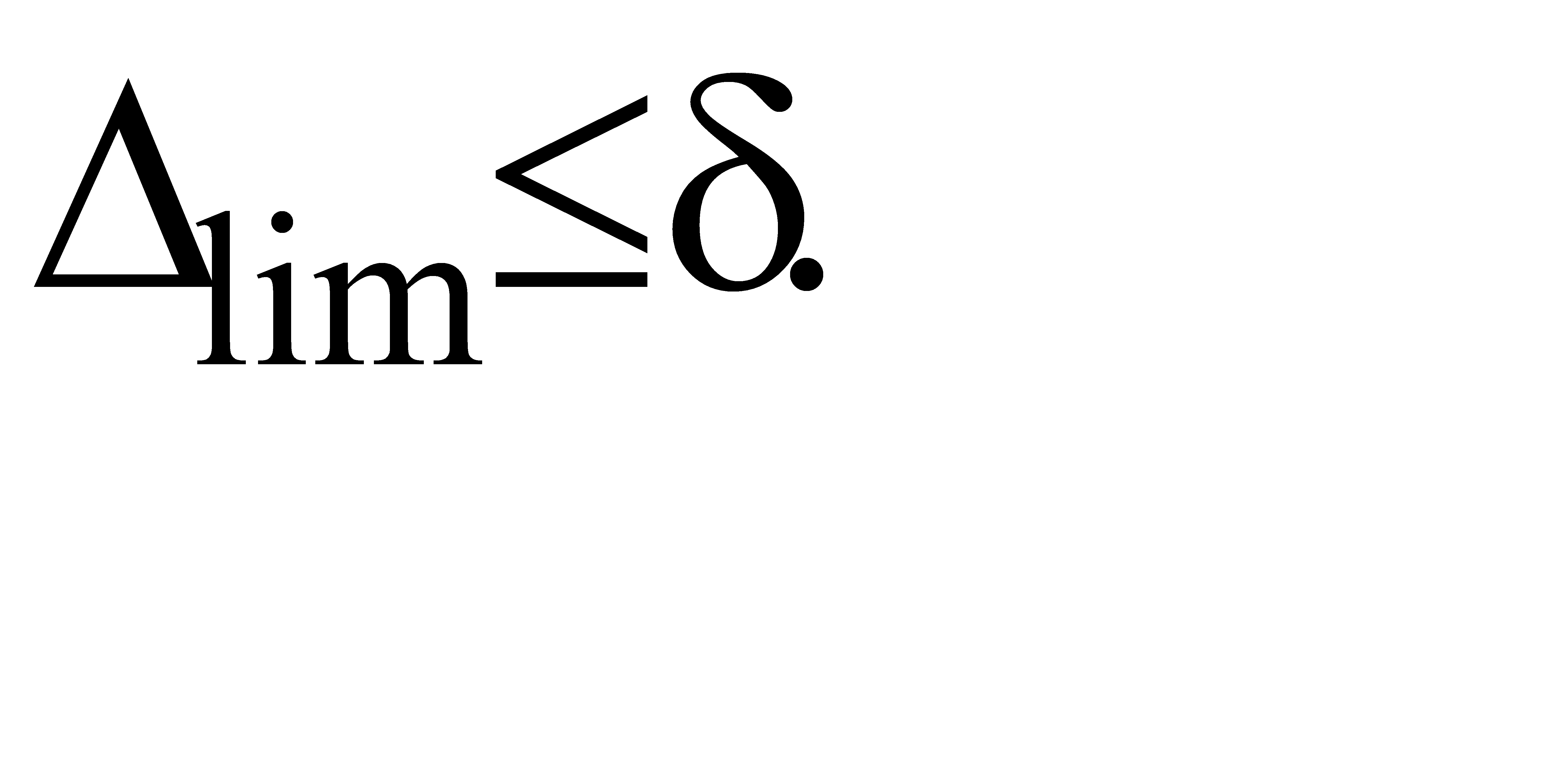

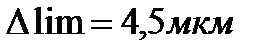

5). Вибрати універсальні засоби вимірювання за умовою

(2.9)

(2.9)

Для отвору Ø32 Н9(+0,062) з допуском ТD = 62 мкм і допустимою похибкою вимірювання δ =16 мкм вибирається індикаторний нутромір з вимірювальною головкою з ціною поділки 0,01 мм. настроєний за кінцевою мірою,  .

.

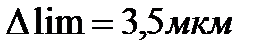

Для вала Ø32e8  з допуском Тd = 39 мкм і допустимою похибкою вимірювання δ =10 мкм вибирається мікрокатор типу MP з ціною поділки 0,002 мм, у якого при вимірюванні в руках

з допуском Тd = 39 мкм і допустимою похибкою вимірювання δ =10 мкм вибирається мікрокатор типу MP з ціною поділки 0,002 мм, у якого при вимірюванні в руках

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| 10 |

| 48КР.153.000.000 ПЗ |

Вибрати стандартну посадку з натягом для таких умов:

dn = 82 мм; l = 73 мм; d2 = 164 мм; Мкр = 1935 Н·м; матеріал втулки і вала – сталь 45; f = 0,1; RzD = 10 мкм; Rzd = 10 мкм.

1) Визначити найменший питомий тиск в площині контакту вала і втулки

, (2.10)

, (2.10)

де рmin – найменший питомий тиск, Па;

Мкр – крутний момент, Н·м;

dn – номінальний діаметр з'єднання, м;

f – коефіцієнт тертя.

2) Визначити найменший натяг

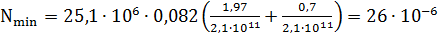

, (2.11)

, (2.11)

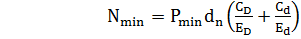

де Nmin – найменший натяг, м;

ЕD, Еd – модулі пружності матеріалів втулки і вала, Па;

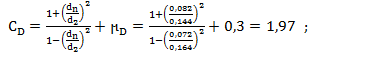

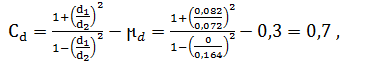

СD, Сd – безрозмірні коефіцієнти пропорційності між величиною нормальних окружних напружень на поверхні дотику і тиском відповідно отвору і вала, які визначають за формулами;

(2.12)

(2.12)

(2.13)

(2.13)

де d2 – зовнішній діаметр втулки, м;

d1 – внутрішній діаметр вала, м (для суцільного вала d1 = 0);

μD, μd – коефіцієнт Пуассона матеріалів втулки і вала (сталь – 0,3; чавун – 0,25; бронза – 0,35; латунь – 0,38).

, м (2.14)

, м (2.14)

=26 мкм.

=26 мкм.

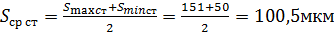

3) Визначити розрахунковий натяг з урахуванням руйнування мікронерівностей на поверхні контакту

Nроз=Nmin+2k(RzD+Rzd), (2.15)

де Npoз – розрахунковий натяг, мкм;

к – коефіцієнт зминання поверхневого шару (к = 0,25...0,75);

RzD, Rzd – висота нерівностей профілю втулки і вала, мкм.

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| 11 |

| 48КР. 153.000.000 ПЗ |

|

|

|

4) Вибрати стандартну посадку, яка задовольняє умові

Nmin ст ≥ Nроз. (2.16)

Де Nmin ст. – найменший натяг вибраної стандартної посадки, мкм

Такій умові відповідає посадка Ø82  , в якої

, в якої

Nmin ст =56 мкм, Nmax ст = 86 мкм, тобто 56>50.

5) Перевіримо міцність

а) визначили найбільший питомий тиск, який може виникати при вибраній посадці

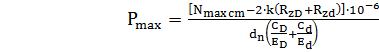

, (2.17)

, (2.17)

де рmax – найбільший питомий тиск, Па;

Nmax ст – найбільший натяг вибраної стандартної посадки, мкм.

;

;

б) визначити найбільше напруження у втулці

ng w:val="UK"/></w:rPr><m:t>10</m:t></m:r></m:e><m:sup><m:r><m:rPr><m:sty m:val="p"/></m:rPr><w:rPr><w:rFonts w:ascii="Cambria Math" w:h-ansi="Cambria Math"/><wx:font wx:val="Cambria Math"/><w:sz w:val="28"/><w:sz-cs w:val="28"/><w:lang w:val="UK"/></w:rPr><m:t>6</m:t></m:r></m:sup></m:sSup></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">  , Па (2.18)

, Па (2.18)

в) перевірити міцність втулки за умовою

σD< σтD; (2.19)

де σD– найбільше напруження у втулці, Па.

для сталі 45 σтD=460·106 Па;

98·106<360·106.

Умова міцності дотримується.

Посадка вибрана правильно.

6)Вибрати універсальні засоби вимірювання за умовою (2.7)

s w:val="28"/><w:lang w:val="UK"/></w:rPr><m:t>=Оґ.</m:t></m:r></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">

Для отвору Ø82 Н5(+0,015) з допуском ТD = 15 мкм і допустимою похибкою вимірювання δ = 5 мкм вибирається індикаторний нутромір з вимірювальною головкою з ціною поділки 0,001мм настроєний за кінцевою мірою,  .

.

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| 12 |

| 48КР. 153.000.000 ПЗ |

з допуском Тd= 15 мкм і допустимою похибкою вимірювання δ = 5 мкм вибирається важільна скоба з ціною поділки 0,002 мм, у якої

з допуском Тd= 15 мкм і допустимою похибкою вимірювання δ = 5 мкм вибирається важільна скоба з ціною поділки 0,002 мм, у якої  .

.

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| 13 |

| 48КР. 153.000.000 ПЗ |

|

|

|

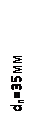

Вибрати посадки для кілець радіального однорядного шарикопідшипника №307 нульового класу точності для таких умов: R = 2380Н; навантаження до 150%; види навантаження кілець: внутрішнє-циркуляційне, зовнішнє-місцеве.

1) Визначити конструктивні розміри радіального однорядного шарикопідшипника №307:

внутрішній діаметр d = 35 мм;

зовнішній діаметр D = 80 мм;

ширина кільця В = 21 мм;

координати фасок r = 2,5 мм.

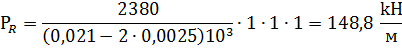

2) Визначити інтенсивність радіального навантаження на посадочній поверхні вала

(3.1)

де РR – інтенсивність радіального навантаження, кН/м;

R – постійне за напрямком радіальне навантаження, Н;

В – ширина кільця підшипника, м;

r – координати фасок, м;

КП – динамічний коефіцієнт посадки, який залежить від навантаження (при перевантаженні до 150%, помірних поштовхах і вібрації КП = 1, при перевантаженні до 300%, сильних поштовхах і вібрації КП = 1,8);

К1 – коефіцієнт, який враховує ступінь послаблення посадочного натягу при порожистому валі і тонкостінному корпусі (для суцільного вала К1=1, для порожистого – К1= 1...3, для корпуса 1...1,8)

К2 – коефіцієнт нерівномірності розподілу навантаження між рядами роликів у дворядних конічних роликопідшипниках чи між подвоєними шарикопідшипниками при наявності осьового навантаження на опору (К2 = 1...2; за відсутністю осьового навантаження К2 = 1).

3) Визначити поля допусків деталей, з’єднувальних з кільцями підшипника в залежності від виду навантаження кілець. При циркуляційному навантаженні внутрішнього кільця поле допуску вала Ø35js6.

При місцевому навантаженні зовнішнього кільця і навантаженні до 150% поле допуску отвору у чавунному нероз’ємному корпусі Ø80H7.

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| 14 |

| 48КР. 153.000.000 ПЗ |

Таблиця 3.1

|

|

|

| Внутрішнє кільце | Вал | Зовнішнє кільце | Корпус |

| Ø35js6(±0,008) |

| Ø80H7

|

5) Виконати схему розташування полів допусків деталей з’єднань (рис. 3.1).

| -15 |

| -15 |

| + |

| +8 |

| L0 |

| js6 |

| -12 |

| -8 |

| - |

|

a)

| H7 |

| l0 |

| +30 |

| -13 |

| + |

| - |

|

б)

Рис. 3.1. Схеми розташування полів допусків з’єднань:

а) внутрішнє кільце-вал;

б) зовнішнє кільце-корпус

6) Виконати ескізи з'єднання у зборі та деталей (рис. 3.2).

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| 15 |

| 48КР.153.000.000 ПЗ |

| Зм. |

| Арк. |

| № докум. |

| Підпис |

| Дата |

| Арк. |

| 16 |

| 48КР. 153.000.000 ПЗ |

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 500; Нарушение авторских прав?; Мы поможем в написании вашей работы!