КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности весов

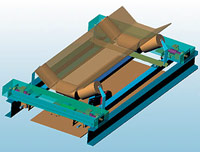

Для измерения количества поданного сырья используем весовую станцию конвейерного типа.

Назначение – для непрерывного измерения массы сыпучего материала, транспортируемого ленточным конвейером.

Весы имеют возможность индицировать следующие основные параметры:

· значение счетчика отгруженной массы;

· значение текущей производительности;

· время счета;

· значение линейной плотности;

· значение скорости конвейера;

· значение перемещения конвейерной ленты.

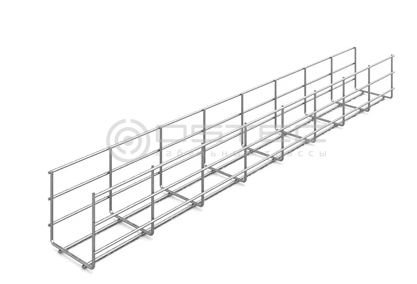

Устройство весов: рама грузоприемного устройства конвейерных весов подвешена с помощью соединительных узлов на четырех тензодатчиках. Тензодатчики закрепляются на поперечных балках, встраиваемых в конвейер.

Рисунок 15 –весовая станция

ž простота и удобство обслуживания;

ž четыре датчика по углам грузоприемного устройства;

ž возможность изменения угла наклона конвейера до 20° без перекалибровки тензоканала;

ž широкий диапазон скоростей конвейерной ленты;

ž использование штатных роликоопор;

ž широкий температурный диапазон эксплуатации (от -30 до +40 С);

ž защита от внешних факторов за счет покрытия рамы грузоприемного устройства порошковой эмалью;

ž Ширина конвейерной ленты от 500мм до 2000мм;

ž Наибольшая линейная плотность материала на ленте от 5 до 1000 кг/м;

ž Датчик скорости ленты крепится к стану конвейера в удобном для обслуживания месте (не обязательно под весами);

ž Измерительный участок транспортной ленты передаёт нагрузку на датчики через две роликоопоры, что позволяет достигнуть высокой точности взвешивания.

Для определения степени измельчения сырья использован шумомер типа АССИСТЕНТ SI.

Прибор представляет собой малогабаритный моноблок с автономным питанием от аккумуляторов и состоит из блока измерительного, предусилителя микрофонного, микрофонов конденсаторных МК265, МК233, ВМК205, вибропреобразователя АР38, АР40. Принцип работы основан на преобразовании звукового давления с помощью микрофона или ускорения с помощью вибропреобразователя в электрический сигнал, обрабатываемый далее специализированным микропроцессором. Информация о режиме работы прибора и измеренных величинах отображается на цветном дисплее блока измерительного. Прибор имеет энергонезависимую память для записи служебной информации и результатов измерений. Результаты из энергонезависимой памяти прибора могут быть переписаны на стандартный USB флэш диск, или переданы в персональный компьютер с помощью программного обеспечения, поставляемого с прибором. Предусмотрена зарядка аккумуляторов прибора с помощью сетевого адаптера из комплекта поставки. В случае необходимости, аккумуляторы могут быть заменены стандартными батарейками типоразмера АА.

· Диапазон измерений уровней звука для характеристики "А", дБ: 20-150;

· Диапазон измерений уровней звука для характеристики "С", дБ: 22-150;

· Диапазон измерений уровней звука для характеристики "Z", дБ: 30-150;

· Частотные характеристики А, С, Z;

· Временные характеристики S, F, I, Peak, Leq;

· Пределы допускаемой абсолютной погрешности измерений уровней звука, дБ, не более ±0,7;

· Частотный диапазон измерений, Гц:

· -для характеристик G, ZI от 1,6 до 20

· - для характеристик А, С, Z от 10 до 20000

· Ультразвук до 40000 Гц

Рисунок 16 - Шумомер.

Для измерения концентрации сырья выбираем датчик IET-40:

Датчик концентрации может комбинировать два коэффициента измерения и, используя ПО под ОС  для конфигурации выходов 4-20мА:

для конфигурации выходов 4-20мА:

1) измерять проводимость,

2) % концентрации раствора,

3) температуру,

4) РРМ или солёность.

Диапазон измерения: 500с/см…1,000мс/см

Два аналоговых выхода 4-20 мА и интерфейс RS485.

Корпус из нержавеющей стали.

Рисунок 17 - датчик концентрации.

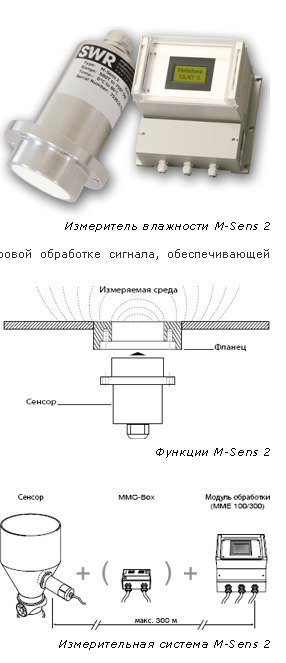

В качестве измерителя влажности сыпучих веществ был выбран M-Sens 2.

Поточный измеритель влажности M-Sens 2 - это датчик, специально разработанный для непрерывных или дискретных измерений влажности в технологических процессах. В различных вариантах установки M-Sens 2 может использоваться при он-лайновых измерениях влажности различных видов пыли, порошков, гранулятов и других сыпучих материалов. Принцип действия поточного измерителя влажности M-Sens 2 основан на измерении напряженности высокочастотного поля и прямой цифровой обработке сигнала, обеспечивающей высокую степень разрешения.

1) Напряжение питания 220В;

2) Потребляемая мощность не более 20 Вт;

3) 3)Потребляемый ток не более 1 А;

4) Рабочая температура -10+45°С.

Рисунок 18- Измеритель влажности

Выбираем датчик положения (уровнемер): HRTU 418 WM/P-3020-700-S12

Технические характеристики:

Принцип работы, принцип сканирования с подавлением заднего фона

Оптика:

Рабочий диапазон 0,1... 0,7 м

Синхронизация:

Частота переключения- 5 Гц;

Время отклика- 100 мс.

Данные о производительности:

Напряжение питания постоянного тока- 20... 30 В;

Количество входов- 1;

Количество цифровых коммутационных выходов-1 шт;

Релейный выход- 1;

Соединение- 1;

Тип подключения- разъем;

Размер резьбы- М12;

Материал- пластик;

Количество штырей 4 шт;

Механические данные:

Дизайн- цилиндр;

Размер резьбы- M18В x В 1 мм

Размер 18 mm В xВ 69,5 мм

Материал корпуса- Металл(никелированная латунь)

Масса нетто- 70 г

Экологические данные:

Температура окружающей среды, эксплуатация-25... 70 В ° С;

Рисунок 19- Датчик положения

Выбираем датчик скорости:

Датчик ТД1.100 предназначен для контроля оборотов вала электродвигателя и опосредованного подсчета числа ходов вытеснителя электронасосного дозировочного агрегата, укомплектованного блоком управления серии БУДН. Допускается использовать датчик с другими совместимыми управляющими или контролирующими устройствами, при этом для подсчета числа ходов вытеснителя необходимо применять коэффициент редукции привода.

Номинальное напряжение питания - 4…30 В;

Ток потребления- не более 10 мА;

Максимальный втекающий выходной ток при выходном напряжении 0,5В,- 15 мА; Максимальный вытекающий выходной ток при выходном напряжении Uпит 20,5В,- 0,25 мА;

Сечение проводов подключаемого кабеля -0,1…1,5  ;

;

Диаметр подключаемого кабеля -3…6 мм;

Максимальная длина подключаемого кабеля («витая пара»)- 200 м;

Рабочая температура воздуха при эксплуатации: от –40 до +40 °С;

Степень защиты корпуса- IP44;

Средний срок службы - 10 лет;

Габаритные размеры — ТД1.100 115х42х42 мм;

— ТД1.100201 130х42х42 мм;

Масса- 0,2 кг.

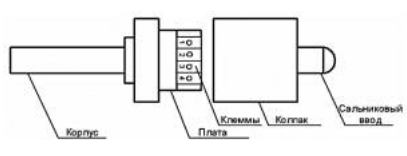

Датчик представляет собой электронный блок, размещенный в металлическом корпусе и имеющий клеммы для подсоединения внешних электрических цепей. Монтаж датчика на агрегате производится в соответствии с инструкцией БУ2ДН20123 ИМ. При монтаже датчик должен быть ввернут резьбовым концом в корпус привода дозировочного агрегата напротив установленного в муфте магнита. Для подключения датчика следует ослабить головку кабельного ввода и, вставив кабель, подключить его провода к клеммам «1» (общий), «2» (резервный — не используется), «3» (выходной сигнал), «4» («плюс» напряжения питания).

Рисунок 20 –датчик скорости.

Реле контроля нагрузки позволяют без применения дополнительных компонентов контролировать различные варианты сбоя в работе промышленного оборудования, имеющего своим основным элементов двигатель или насос. Для этого реле контроля подключается в цепь питания электродвигателя (насоса), измеряет активную мощность или коэффициент мощности (cos φ) и осуществляет управляющее воздействие при выходе контролируемых значений за предустановленные пороги срабатывания.

Примеры применения для двигателей:

· ограничение грузоподъемности кранового оборудования

· контроль свободного места в пресс-компакторах

· отсутствие потока воздуха, засоренные фильтры, в вентиляционных системах

· износ или повреждение режущего/сверлящего инструмента в станках

· наличие/отсутствие обрабатываемого материала в станках

· повреждение сверла или режущего элемента в станках

· определение вязкости перемешиваемой субстанции (миксеры)

· контроль работы конвейеров (обрыв клинового ремня, блокировка, наличие и количество груза)

· блокировка, недогрузка и простой, износ элементов дробильного оборудования

Примеры применения для насосов:

· защита насосов от сухого хода (без датчиков!)

· перегруз при застревании инородного материала или засорении канала

· определение наличия закрытых вентилей

· засоренные фильтры

· износ механических деталей

· разрушение рабочего колеса вследствие воздействия кавитации

В виду того, что реле контроля мощности и коэффициента мощности cos φ контролируют не параметры цепи измерения (как, например, реле контроля фаз), а именно состояние установки в работе, их так же называют реле контроля нагрузки. Под нагрузкой тут подразумевается именно контролируемое оборудование.

Для вычисления активной мощности или коэффициента мощности (cos φ) необходимо измерить величины напряжений и ток по одной из фаз, непосредственно в цепи питания электродвигателя (насоса).

Реле контроля нагрузки могут применяться для 1- и 3-фазных нагрузок.

Наблюдение за изменением мощности, потребляемой электродвигателем (или насосом) во время работы позволяют делать ряд полезных выводов о состоянии как непосредственно самого двигателя (насоса), так и, что более важно, о состоянии всей установки (станка, конвейера, дробилки, вентиляционной системы, пресс-компактора и т.п.).

Это позволяет с успехом использовать их для защиты оборудования от критических сбоев или для заблаговременного информирования о необходимости технического обслуживания.

Реле контроля активной мощности (P) – позволяют уверенно контролировать как ситуацию перегрузки, так и ситуацию недогрузки. Наиболее универсальный вариант контроля.

Реле контроля коэффициента мощности (cos φ) – позволяют уверенно определять только ситуацию недогрузки, т.к. коэффициент мощности сильно изменяется в этом случае, но практически не изменяется при возникновении ситуации перегрузки.

Реле контроля тока (I) – позволяют уверенно определять только ситуацию перегрузки, т.к. в этом случае ток сильно возрастает.

Сигнал на выходе:

Релейный контакт – наиболее типичный вариант. Позволяет непосредственно осуществлять управляющее воздействие (запрет на работу установки) или информировать об обнаруженном сборе (лампочка на пульте управления). Некоторые устройства имеют 2 перекидных контакта и позволяют поставить разные пороги срабатывания для каждого.

Стандартный сигнал 4..20мА – позволяют завести данные в контроллер и далее обрабатывать их с помощью специальной программы (накопление данных, сопоставление между разными периодами для выявления незначительных нарастающих отклонений в работе, сбор статистики и т.д.)

Передача данных в промышленные сети – позволяет добавить нужную функциональность в уже существующую конфигурацию оборудования.

Преимущества реле контроля мощности и коэффициента мощности (cos φ):

- предельная простота при монтаже (в существующий щит, не требуется механических работ, как, например, при монтаже тензодатчиков)

- позволяют добавить функциональность в уже смонтированные системы при минимальных затратах времени, сил и средств

- уверенное определение ситуаций сбоя (перегруз, обрыв ремня, сухой ход, закрытый вентиль и проч.)

- простота настройки (достаточно определить номинальное значение на работающей системе и установить пороги срабатывания)

Диапазон измерения:

Для двигателей небольшой мощности измерение параметров можно проводить напрямую (т.е. без использования трансформаторов тока), в зависимости от выбранного изделия:

диапазон измерения тока до 10А, двигатель до ~4.7кВт

диапазон измерения тока до 12А, двигатель до ~5.7кВт

диапазон измерения тока до 16А, двигатель до ~7,5кВт

Для расширения диапазона измерения используются трансформаторы тока: DSW и WSW. На один двигатель требуется один трансформатор.

Устройства для типичных задач:

G4BM480V12ADTL20 24-240VAC/DC – реле контроля активной мощности с цифровым дисплеем и возможностью задания разных порогов срабатывания для каждого из 2 выходных контактов. Наличие цифрового дисплея позволяет отображать контролируемые величины в режиме реального времени, что облегчает настройку устройства.

Для регулирования технологических процессов в данной разработке применены ПИД-регуляторы.

Рисунок 21- реле.

В качестве ПИД - регулятора были выбраны приборы типа ТРМ138. ПИД-регулятор температуры, давления или других физических величин в различных технологических процессах ОВЕН ТРМ138 предназначен для точного поддержания заданных параметров. Используется в составе сложного технологического оборудования: экструдеров, термопласт автоматов, печей, упаковочного, полиграфического, вакуум-формовочного оборудования и т. п.

· Класс точности регулятора 0,5.

· ПИД-регулятор температуры, давления и др. выпускается в щитовом корпусе типа Щ5, степень защиты IP54 со стороны передней панели.

· Универсальный вход для подключения широкого спектра датчиков температуры, давления, влажности и др.

· ПИД - регулирование измеренной величины с использованием «нагревателя» или «холодильника».

· Сигнализация о возникновении аварийной ситуации двух типов:

– о выходе регулируемой величины за заданные пределы;

– об обрыве в цепи регулирования (LBA)

· Регулирование мощности (например, для управления инфракрасной лампой) совместно с прибором ОВЕН БУСТ при использовании токового выхода 4...20 мА.

· Бесконтактное управление нагрузкой через внешнее твердотельное реле

· Конфигурирование ПИД-регулятора температуры, давления и др. величин осуществляется на ПК или с передней панели прибора.

· Уровни защиты параметров для разных групп специалистов.

Два выхода в любых комбинациях: электромагнитное реле, оптосимистор, оптотранзистор, «токовая петля» 4...20 мА, унифицированное напряжение 0..10 В, специализированный выход для подключения твердотельного реле.

Рисунок 22- ПИД-регулятор

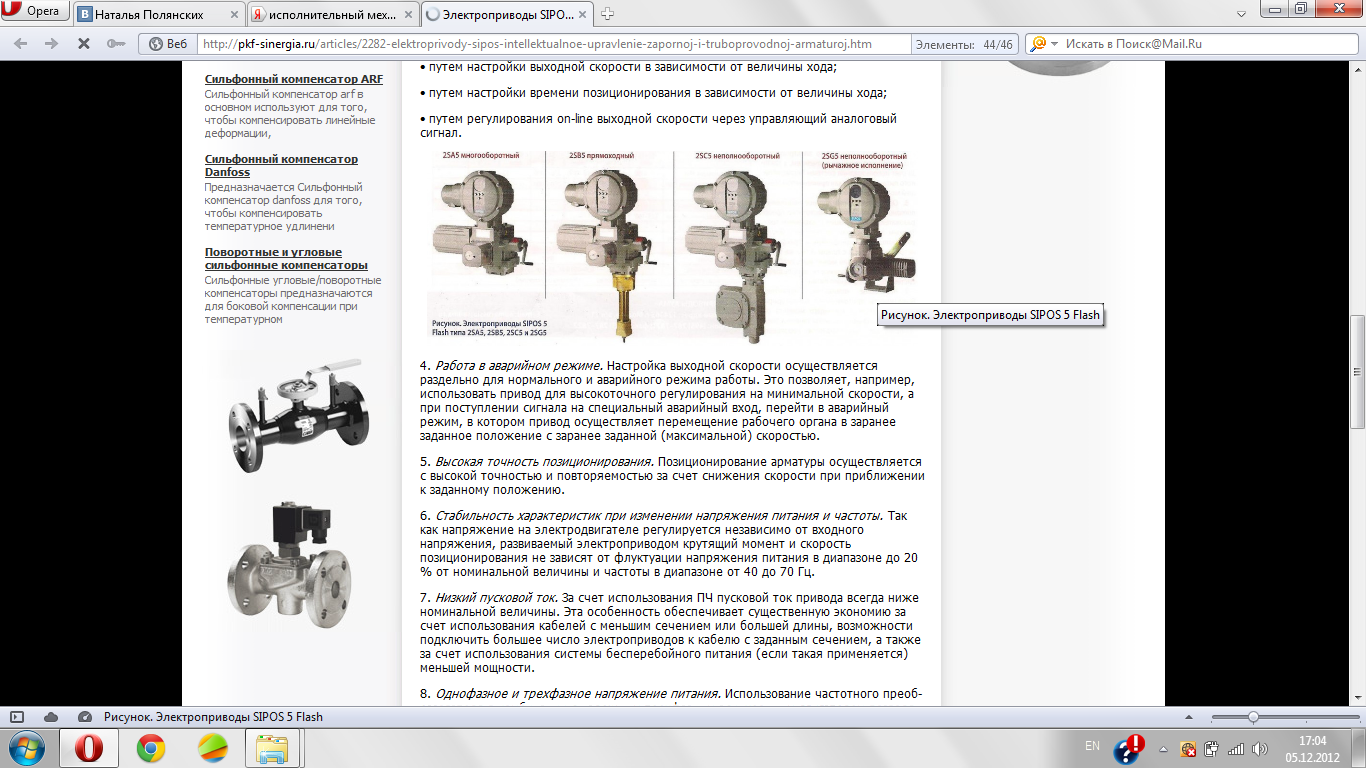

В качестве исполнительного механизма выбран электропривод типа SIPOS 5 Flash. Электроприводы SIPOS 5 Flash могут использоваться для управления как запорной (режим работы S2-15 мин), так и регулирующей арматурой (режим работы S4/S5 25 %).

- Температурный диапазон от -20 до +60°С;

- Напряжение питания 400-460 В.

Рисунок 23- Исполнительный механизм

Для оперативного отображения информации необходим регистратор. В настоящее время в основном применяются многоканальные безбумажные регистраторы(панели оператора). В качестве панели оператора была выбрана панель LOGOSСREEN 500cf. Экранный регистратор представляет собой во взаимосвязи с его программными компонентами закрытую систему для электронной регистрации, хранения, архивирования и обработки большого объема данных. Экранный регистратор оснащен 6, 9 или 12 измерительными каналами, число которых может быть расширено до 36 при помощи автоматизированной системы JUMO mTRON. Собранные данные хранятся во внутреннем Backup- устройстве (от 32 до 128 Мбайт), они могут переноситься на Compact-Flash-карту, предназначенную для хранения данных.

Особенности

· Отсутствие диаграммной бумаги и пишущих элементов

· Широкие возможности представления данных (вертикальная/горизонтальная диаграмма, столбиковая диаграмма, цифровое представление)

· Пакетная передача данных

· Возможность анализировать хранящиеся в ОЗУ данные на приборе

· Безопасность и удобство хранения данных на Compact-Flash карте

· Конфигурирование прибора с помощью клавиатуры, CompactFlash карты или ПК (последовательный интерфейс)

· Возможность обработки записанных данных и преобразования их в другие форматы с помощью специальной программы для ПК

· Адаптация периода записи данных к тому или иному процессу с помощью:

-установок режима событий

-установок режима управления по времени

· Статистика (формирование отчетов) по минимальным/ максимальным/ средним значениям, интегратор входного сигнала

· Свободно программируемые входы для термометров сопротивления, термопар, постоянного тока и напряжения

· Период опроса 125 мс, период записи от 125 мс до 1 часа.

· Подключение к PROFIBUS и Ethernet

Рисунок 24- Панель оператора

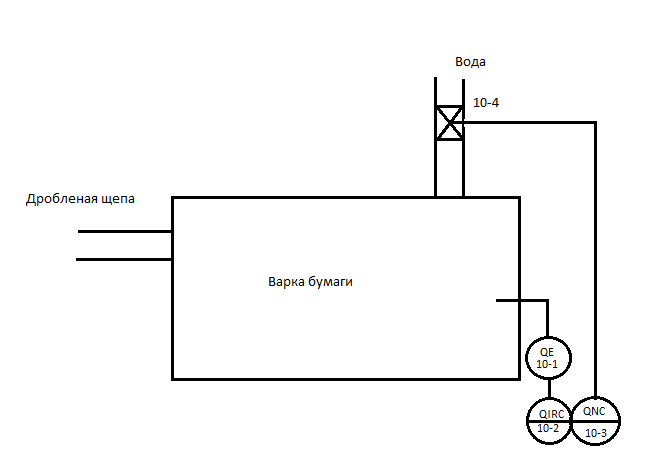

2.2.Разработка схемы контура регулирования. Принципиальная схема контура автоматического регулирования.

Рисунок 25-контур регулирования

В данном технологическом процессе одним из основных контуров регулирования –концентрация при варке бумаги. Данный контур регулирования в качестве источника информации содержит датчик концентрации IET-40.Этот датчик концентрации может комбинировать два коэффициента измерения и, используя ПО под ОС  для конфигурации выходов 4-20мА:

для конфигурации выходов 4-20мА:

измерять проводимость,

1) % концентрации раствора,

2) температуру,

3) РРМ или солёность.

Диапазон измерения: 500с/см…1,000мс/см

Два аналоговых выхода 4-20 мА и интерфейс RS485.

Корпус из нержавеющей стали.

2.3.Заказная спецификация на приборы и средства автоматизации.

2.4 Расчетно-графические решения.

3. Проект производства монтажных работ.

3.1 Требования к строительной готовности объекта.

Работы по монтажу систем автоматизации должны производиться в соответствии с утвержденной проектно-сметной документацией, проектом производства работ, а также с технической документацией предприятий-изготовителей.

Монтажу систем автоматизации должна предшествовать подготовка в соответствии со СНиП 3.01.01-85 и настоящими правилами:

а) условия комплектования объекта приборами, средствами автоматизации, изделиями и материалами поставки заказчика, предусматривающие поставку их на технологический блок, узел, линию;

б) перечень приборов, средств автоматизации, агрегатных и вычислительных комплексов АСУ ТП, монтируемых с привлечением шефмонтажного персонала предприятий-изготовителей;

в) условия транспортирования блоков, щитов, пультов, групповых установок приборов, трубных блоков к месту монтажа.

1. При подготовке монтажной организации к производству работ должны быть:

а) получена рабочая документация;

б) разработан и утвержден проект производства работ;

в) произведена приемка строительной и технологической готовности объекта к монтажу систем автоматизации;

г) произведена приемка оборудования (приборов, средств автоматизации, пультов, щитов, агрегатных и вычислительных комплексов АСУ ТП), изделий и материалов от заказчика и генподрядчика;

д) произведена укрупнительная сборка узлов и блоков;

е) выполнены предусмотренные нормами и правилами мероприятия по охране труда и противопожарной безопасности.

2. До начала монтажа систем автоматизации монтажной организацией совместно с генподрядчиком и заказчиком должны быть решены следующие вопросы:

а) установлены опережающие сроки строительства специальных помещений, предназначенных для систем автоматизации, обеспечивающие своевременное проведение индивидуальных испытаний, вводимых в действие технологических линий, узлов и блоков;

б) определены технологические линии, узлы, блоки и сроки их передачи под индивидуальные испытания после выполнения монтажа систем автоматизации;

в) предусмотрены необходимые производственные мастерские, бытовые и конторские помещения, оборудованные отоплением, освещением и телефоном;

г) предусмотрено использование основных строительных машин, находящихся в распоряжении генподрядчика (транспортных средств, подъемно-разгрузочных машин и механизмов и т.п) для перемещения крупногабаритных узлов (блоков, пультов, щитов, труб и т.п) от производственных баз монтажных организаций до установки их в проектное положение на строительной площадке;

д) разработаны рекомендации и схемы подъема крупногабаритных узлов на проектные отметки и их перемещение через монтажные проемы;

е) предусмотрены постоянные или временные сети, подводящие к объектам электроэнергию, воду, сжатый воздух, с устройствами для подключения оборудования и инструмента;

ж) предусмотрены в соответствии с проектом мероприятия, обеспечивающие защиту приборов и средств автоматизации, щитов, пультов, трубных и электрических проводок от влияния атмосферных осадков, грунтовых вод и низких температур, от загрязнений и повреждений, а средства вычислительной техники – и от статического электричества.

3. В рабочей документации систем автоматизации, принимаемой к производству работ, монтажная организация должна проверить следующее:

а) взаимоувязки с технологической, электротехнической, сантехнической и другой рабочей документацией;

б) привязки в рабочих чертежах приборов и средств автоматизации, поставляемых предприятиями-изготовителями комплектно с технологическим оборудованием;

в) учет требований высокой заводской и монтажной готовности оборудования, передовых методов монтажных работ, максимального переноса трудоемких работ в монтажно-заготовительные мастерские;

г) указания категорий трубных проводок;

д) наличие взрывоопасных или пожароопасных зон и их границы, категории, группы и наименования взрывоопасных смесей; места установки разделительных уплотнений и их типы;

е) наличие документации на выполнение работ по монтажу и испытанию трубных проводок на давление свыше 10 МПа (100 кгс/см2).

4.Приемку строительной и технологической готовности к монтажу систем автоматизации следует осуществлять поэтапно по отдельным законченным частям объекта (диспетчерские, операторские помещения, технологические блоки, узлы, линии и т.п).

5. Поставка на объект изделий и материалов организацией, монтирующей системы автоматизации, должна осуществляться, как правило, с помощью контейнеров.

6. До начала монтажа систем автоматизации на строительной площадке, а также в зданиях и помещениях, сдаваемых под монтаж систем автоматизации, должны быть выполнены строительные работы, предусмотренные рабочей документацией и проектом производства работ.

В строительных конструкциях зданий и сооружений (полах, перекрытиях, стенах, фундаментах оборудования) в соответствии с архитектурно-строительными чертежами должны быть:

- нанесены разбивочные оси и рабочие высотные отметки;

- установлены закладные конструкции под щиты, пульты, приборы, средства автоматизации и т.п;

- выполнены каналы, туннели, ниши, борозды, закладные трубы для скрытой проводки, проемы для прохода трубных и электрических проводок с установкой в них коробов, гильз, патрубков, обрамлений и других закладных конструкций;

- установлены площадки для обслуживания приборов и средств автоматизации;

- оставлены монтажные проемы для перемещения крупногабаритных узлов и блоков.

7.В специальных помещениях, предназначенных для систем автоматизации, а также в производственных помещениях в местах, предназначенных для монтажа приборов и средств автоматизации, должны быть закончены строительные и отделочные работы, произведена разборка опалубок, строительных лесов и подмостей, не требующихся для монтажа систем автоматизации, а также убран мусор.

8. Специальные помещения, предназначенные для систем автоматизации, должны быть оборудованы отоплением, вентиляцией, освещением, при необходимости кондиционированием, иметь остекление и дверные запоры. В помещениях должна поддерживаться температура не ниже 5°С.

После сдачи указанных помещений под монтаж систем автоматизации в них не допускается производство строительных работ и монтаж санитарно-технических систем.

9. В помещениях, предназначенных для монтажа технических средств агрегатных и вычислительных комплексов АСУ ТП в дополнение к требованиям пп. 7,8 должны быть смонтированы системы кондиционирования воздуха и тщательно убрана пыль. Окраска помещений меловой побелкой запрещается. На окнах должны быть предусмотрены средства защиты от прямых солнечных лучей (жалюзи, шторы).

10. К началу монтажа систем автоматизации на технологическом, санитарно-техническом и других видах оборудования, на трубопроводах должны быть установлены:

- закладные и защитные конструкции для монтажа первичных приборов. Закладные конструкции для установки отборных устройств давления, расхода и уровня должны заканчиваться запорной арматурой;

- приборы и средства автоматизации, встраиваемые в трубопроводы, воздуховоды и аппараты (сужающие устройства, объемные и скоростные счетчики, ротаметры, проточные датчики расходомеров и концентратомеров, уровнемеры всех типов, регулирующие органы и т.п).

11. На объекте в соответствии с технологическими, сантехническими, электротехническими и другими рабочими чертежами должны быть:

-проложены магистральные трубопроводы и разводящие сети с установкой арматуры для отбора теплоносителей к обогреваемым устройствам систем автоматизации, а также проложены трубопроводы для отвода теплоносителей;

- установлено оборудование и проложены магистральные и разводящие сети для обеспечения приборов и средств автоматизации электроэнергией и энергоносителями (сжатым воздухом, газом, маслом, паром, водой и т.п), а также проложены трубопроводы для отвода теплоносителей;

- проложена канализационная сеть для сбора стоков от дренажных трубных проводок систем автоматизации;

- выполнена заземляющая сеть;

- выполнены работы по монтажу систем автоматического пожаротушения.

12. Заземляющая сеть для технических средств агрегатных и вычислительных комплексов АСУ ТП должна отвечать требованиям предприятий-изготовителей этих технических средств.

3.2 Обоснование разработки проекта производства работ. Физические объемы работ.

До начала монтажа систем автоматизации работники участка подготовки производства монтажного управления разрабатывают проект производства работ, который наряду с рабочими чертежами является основной технической документацией для выполнения работ по монтажу приборов и систем автоматизации.

Проект производства работ предусматривает повышение организационно-технического уровня монтажа на базе использования новейших достижений науки и техники, обеспечивающих высокую производительность труда, снижение себестоимости монтажных работ, сокращение продолжительности и повышение качества.

Организация выполнения работ на объекте включает:

- подбор рабочих-монтажников необходимой специальности и квалификации для руководства работами и контроля за их качеством;

- организацию временных бытовых помещений для рабочих-монтажников, а при необходимости приобъектных мастерских и оснащение их мебелью, средствами связи, механизмами, приспособлениями и инструментами, средствами охраны труда и техники безопасности;

- организацию на объектах строительства рабочих мест монтажников;

- контроль за установкой строительной организацией закладных частей и устройством монтажных проемов;

- контроль за врезкой бобышек, штуцеров, защитных карманов и гильз для приборов контроля и автоматики, а также за установкой фланцев для измерительных диафрагм и регулирующей арматуры в трубопроводах и воздуховодах (выполняют организации, монтирующие указанные трубопроводы, воздуховоды или технологическое оборудование).

| № п/п | Вид работ | Единицы измерения | Кол-во |

| 1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 1.9 | Монтаж первичных преобразователей (датчиков) по месту: Расходомеры Датчик давления Датчик влажности Уровнемер Датчик размера частиц Датчик положения Датчик концентрации Датчик скорости Датчик температуры Реле контроля фаз | - шт шт шт шт шт шт шт шт шт шт | - 8 |

| 2. 2.1 | Монтаж средств автоматизации по месту: Клапан запорный 21700 с регулирующим приводом SIPOS 5FLASH | - шт | - |

| 3. 3.1 3.2 3.3 3.4 3.5 3.6 3.7 | Монтаж металлоконструкций: Лестничный лоток замковый 300х100х3000 Проволочный лоток 100х105х3000 Соединитель проволочного лотка двойной 20(крепежный комплект) Кронштейн настенный для проволочного лотка 300мм Прижим для НЛО С-подвес потолочный 100 (5мм) Соединитель проволочного лотка 20 одинарный (крепежный комплект) | - м м шт. шт. шт. шт. шт. | - |

| 4.1 4.2 4.3 | Затягивание кабелей и проводов: КИПЭВ 1х2х0,6 КИПЭВ 2х2х06 КВВГнг2х5х0,6 | - м м м | - |

| Монтаж щитов | шт | ||

| 6. | Монтаж приборов на щитах | ||

| 6.1 | Кнопка… | ||

3.3 Организация и материально- техническая подготовка монтажных работ.

Материально-техническая подготовка к монтажу систем автоматизации осуществляется в два этапа. На первом этапе монтажное управление в соответствии с рабочим проектом комплектует объект оборудованием и материалами. На втором этапе производится заготовка и контейнерная поставка изделий и материалов на объект. Если работы на объекте выполняют подрядным способом, то заказчик оформляет договор на производство работ с генподрядной организацией (строительным трестом) несущей ответственность за весь объем работ по объекту, их качество и сроки выполнения. В свою очередь, генподрядная организация привлекает к производству работ специализированные субподрядные организации: для монтажа систем автоматизации.

Для данной системы автоматизации необходимы следующие монтажные материалы:

· Короб стальной ПГ100 –

· Лоток НЛ –

· Консоль КВ1 –

· Полка кабельная –

· Стойка кабельная –

· Прижим лотка –

· Кабель силовой КВВГнг 2х0,5х0,6 –

· Кабель импульсный КИПЭВ 1х2х0,6 –

· Кабель импульсный КИПЭВ 2х2х0,6 –

· Рукав защитный РЗ-ЦХ-9 –

· Труба защитная ПНД Dy 20 –

· Труба защитная ПНД Dy 40 –

· Щит управления 2200x600x800 –

· Блок зажимов Б3-10 –

· БУСТ –

· Провод монтажный МГШВ 0,75 –

· Розетки блочные

· Измеритель регулятор восьмиканальный

· Кнопка аварийного отключения зуммера -

· Кнопка питания щита -1 шт;

· Лампа сигнальная TN2L2GN –

· Провод заземления 227IEC RS6500 – 8 м;

· Реле РЭС6 –

· Припой ПОС-61 –

· Панель оператора

· Лампа сигнальная TN2L2RN –

3.4 Конкретные решения по монтажу приборов с учетом технологических особенностей объектов.

3.4.1 Монтаж по месту отборных устройств и первичных преобразователей.

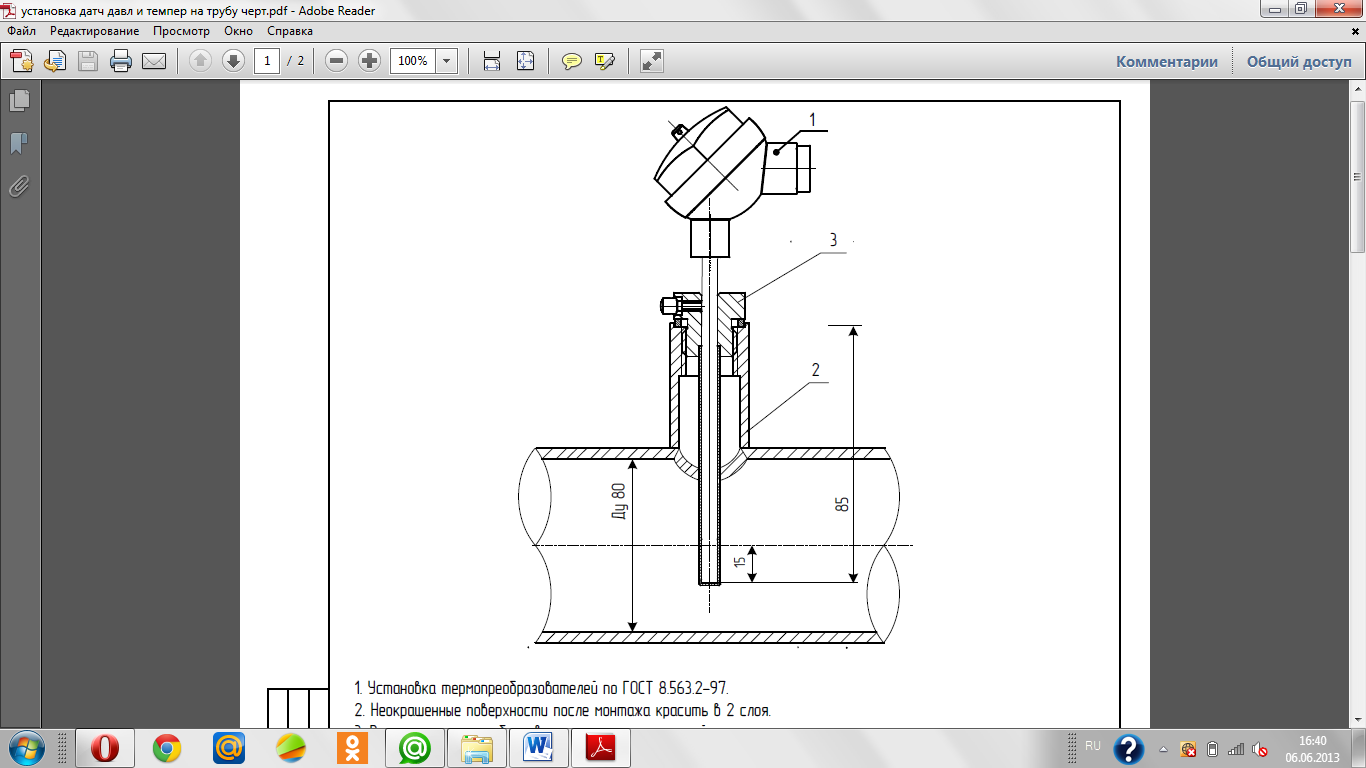

Монтаж первичных отборных устройств показан на рисунках данного раздела.

Трубопровод и арматуру преобразователя термоизолировать. На трубопроводе рядом с преобразователем сопротивления приварить гайку М6 для пломбирования.

Рисунок 26- Монтаж термопреобразователя

На рисункетак же показаны габаритные и установочные размеры.

Рисунок 27- Монтаж датчика давления

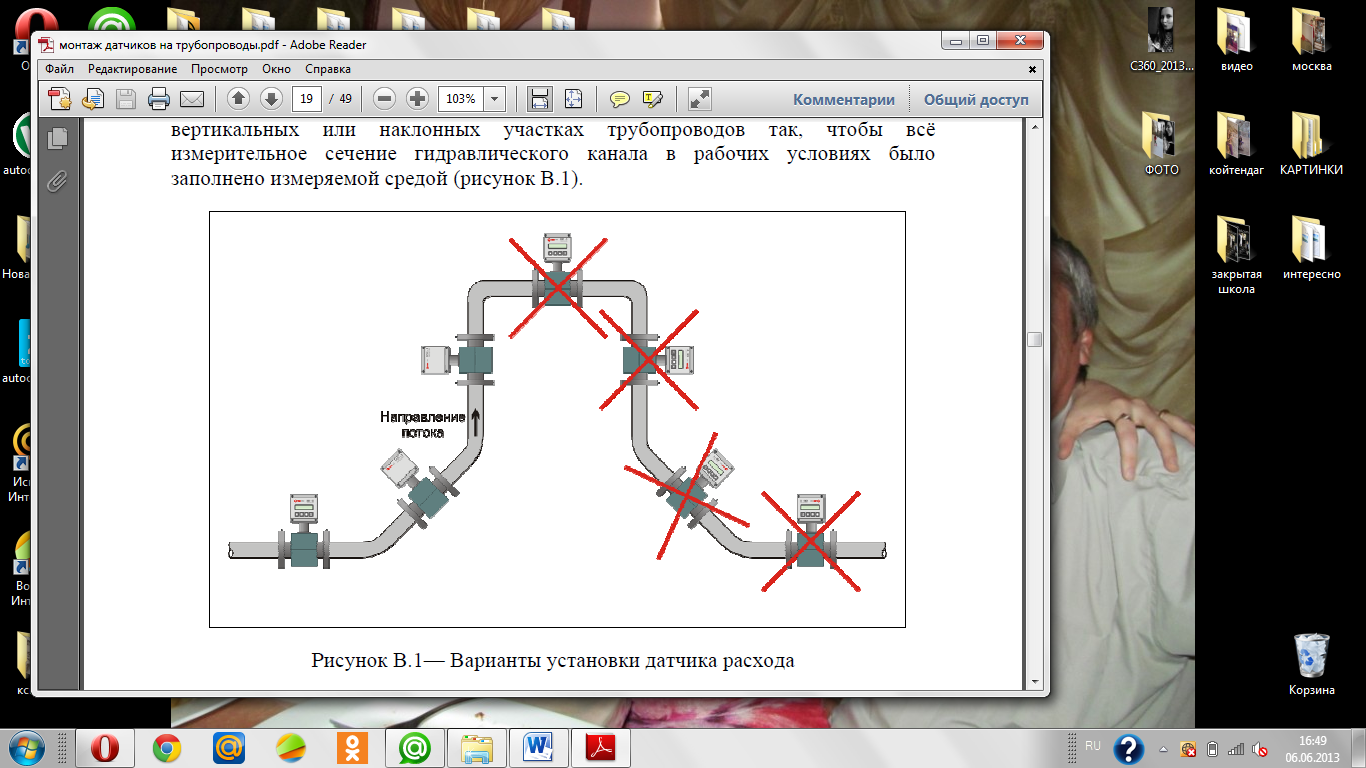

Рисунок 28- монтаж расходомеров

3.4.2 Монтаж электрических и трубных проводок

Трубные проводки.

- Монтаж и испытание трубных проводок систем автоматизации должны отвечать требованиям СНиП 3.05.05-84 и настоящего СНиП.

- Применяемые при монтаже трубных проводок оборудование, приспособления, оснастка, методы производства работ должны обеспечивать возможность монтажа следующих труб и пневматических кабелей:

· стальных водогазопроводных по ГОСТ 3262—75 обыкновенных и легких с условным проходом 8; 15; 20; 25; 40 и 50 мм;

· стальных бесшовных холоднодеформированных по ГОСТ 8734—75 наружным диаметром 8; 10; 14; 16 и 22 мм с толщиной стенки не менее 1 мм;

· бесшовных холодно- и теплодеформированных из коррозионно-стойкой стали по ГОСТ 9941-81 наружным диаметром 6; 8; 10; 14; 16 и 22 мм с толщиной стенки не менее 1 мм. Для трубных проводок давлением свыше 10 МПа (100 кгс/см2) могут применяться трубы наружным диаметром 15; 25 и 35 мм;

· медных по ГОСТ 617—72 наружным диаметром 6 и 8 мм с толщиной стенки не менее 1 мм;

· из алюминия и алюминиевых сплавов по ГОСТ 18475-82 наружным диаметром 6 и 8 мм с толщиной стенки не менее 1 мм;

· из полиэтилена низкой плотности (высокого давления) по техническим условиям предприятий-изготовителей наружным диаметром 6 мм с толщиной стенки 1 мм и наружным диаметром 8 мм с толщиной стенки 1 и 1,6 мм;

· напорных из полиэтилена по ГОСТ 18599-83 тяжелых наружным диаметром 12; 20 и 25 мм;

· поливинилхлоридных гибких по техническим условиям предприятий-изготовителей внутренним диаметром 4 и 6 мм с толщиной стенки не менее 1 мм;

· резиновых по ГОСТ 5496—78 внутренним диаметром 8 мм с толщиной стенки 1,25 мм;

· пневматических и пневмоэлектрических с полиэтиленовыми трубками (пневмокабели) по техническим условиям предприятий-изготовителей (полиэтиленовые трубки должны иметь размеры 6Х1; 8Х1 и 8Х1,6 мм).

- Выбор конкретного сортамента труб в зависимости от свойств транспортируемой среды, величины измеряемых параметров, видов передаваемых сигналов и расстояний между соединяемыми приборами должен осуществляться в соответствии с рабочей документацией.

- Трубные проводки должны прокладываться по кратчайшим расстояниям между соединяемыми приборами, параллельно стенам, перекрытиям и колоннам возможно дальше от технологических агрегатов и электрооборудования, с минимальным количеством поворотов и пересечений, в местах, доступных для монтажа и обслуживания, не имеющих резких колебаний температуры окружающего воздуха, не подверженных сильному нагреванию или охлаждению, сотрясению и вибрации.

- Трубные проводки всех назначений следует прокладывать на расстоянии, обеспечивающем удобство монтажа и эксплуатации.

- В пыльных помещениях трубные проводки должны быть проложены в один слой на расстояниях от стен и перекрытий, допускающих производить механическую очистку пыли.

- Общая ширина группы горизонтальных и вертикальных трубных проводок, закрепляемых на одной конструкции, должна быть не более 600 мм при обслуживании проводки с одной стороны и 1200 мм — с двух сторон.

- Минимальная высота прокладки наружных трубных проводок должна быть (в свету): в непроезжей части территории, в местах прохода людей — 2,2 м; в местах пересечений с автодорогами — 5 м.

- Монтаж трубных проводок должен обеспечивать: прочность и плотность проводок, соединений труб между собой и присоединений их к арматуре, приборам и средствам автоматизации; надежность закрепления труб на конструкциях.

- Закрепление трубных проводок на опорных и несущих конструкциях должно производиться нормализованными крепежными деталями; крепление трубных проводок приваркой запрещается. Закрепление должно быть выполнено без нарушения целостности труб.

- Трубные проводки должны быть закреплены:

· на расстояниях не более 200 мм от ответвительных частей (с каждой стороны);

· по обе стороны поворотов (изгибов труб) на расстояниях, обеспечивающих самокомпенсацию тепловых удлинений трубных проводок;

· по обе стороны арматуры отстойных и прочих сосудов, если арматура и сосуды не закреплены; при длине соединительной линии с какой-либо стороны сосуда менее 250 мм крепление трубы к несущей конструкции не производится;

· по обе стороны П-образных компенсаторов на расстояниях 250 мм от их изгиба при установке компенсаторов в местах перехода трубных проводок через температурные швы в стенах.

- Соединение труб при монтаже разрешается осуществлять как неразъемными, так и разъемными соединениями. При соединении трубных проводок запрещается устранение зазоров и несоосности труб путем нагрева, натяжения или подгибания труб.

- Присоединение трубных проводок к закладным конструкциям технологического оборудования и трубопроводов, ко всем приборам, средствам автоматизации, щитам и пультам должно осуществляться разъемными соединениями.

- При присоединении к приборам, аппаратуре и переборочным соединениям (с учетом допускаемых радиусов изгиба) пластмассовые трубы должны иметь запас не менее 50 мм на случай возможных повреждений при многократном перемонтаже присоединений.

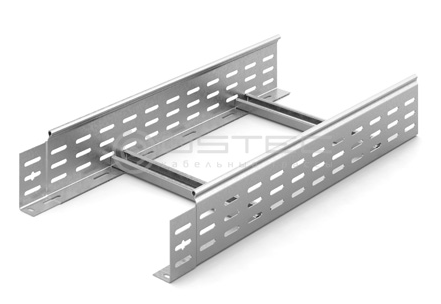

Конкретные рисунки трубных проводок приведены ниже:

Рисунок 29- Лестничный лоток замковый

НЛО 300х100 Лестничный лоток замковый 300х100х3000

Материал: рулонная сталь, оцинкованная методом Сендзимира в агрегатах непрерывного цинкования

Марка стали: 08ПС

Способ изготовления: прокат и «клинч-соединение»

Вес, кг/м: 3,60

У паковка, м: 6

Особенности:соединение лотков внахлест по типу «папа-мама»

Лестничные лотки OSTEC серии НЛО производятся по ТУ 3449-005-61603126-10 и сертифицированы на соответствие следующим характеристикам:

- пожарная безопасность — НГ, E 60, R 90

- климатическое исполнение — УХЛ, ХЛ категории исполнения 1

Лестничные лотки OSTEC серии НЛО совместимы с лотками-коробами OSTEC. Боковые перфорированные продольные профили (стенки) изготавливаются из стали толщиной 1,2 мм и 1,5 мм прокатным способом и геометрически повторяют боковые стенки лотков-коробов OSTEC, что позволяет использовать совместно соединители, углы, крышки и другие аксессуары. Перекладины НЛО изготавливаются из стали толщиной 1 мм прокатным способом и имеют перфорированный С-образный профиль повышенной жесткости. С-образный профиль не имеет острых режущих кромок и позволяет крепить кабель не только с помощью пластиковых стяжек и вязальной проволоки через перфорацию, но и с помощью U-образных прижимных скоб (хомутов). Перекладины крепятся к боковым стенкам лестничных лотков OSTEC серии НЛО методом «клинч-соединения».

Рисунок 30- поворот для лестничного лотка

ПЛНЛО 300х100 Поворот для лестничного лотка НЛО 300х100х3000

Материал: рулонная сталь, оцинкованная методом Сендзимира в агрегатах непрерывного цинкования.

Марка стали: 08ПС

Вес, кг/шт.: 3,84

Упаковка, шт.: 1

Поворот 90гр. для лестничных лотков НЛО используется для создания в трассе горизонтального поворота на 90 градусов. В месте соединения обязательно должна быть опора (подвес).

Рисунок 31-Кронщтейн настенный для проволочного лотка

КНПЛ-300 Кронштейн настенный для проволочного лотка 300 мм

Материал: оцинкованная сталь

Толщина металла, мм: 2,0

Вес, кг/шт.: 0,36

Упаковка, шт.: 10

Кронштейн настенный унитарный КНПЛ используется для крепления кабельных лотков к стене.

Рисунок 32-проволочный лоток

ПЛМ-100.105 Проволочный лоток 100x105x3000

Материал: проволока низкоуглеродистая общего назначения ГОСТ 3282-74

Способ изготовления: Контактная сварка прутков стали с последующим цинкованием всего изделия. Проволока сваривается в карты методом контактной сварки, после этого полученная сетка сгибается в П–образный профиль. На заключительном этапе производится гальваническое покрытие всего изделия.

Диаметр проволоки, мм: 4,0

Вес, кг/м.: 1,39

Упаковка, м.: 12

Площадь сечения, см2:82,00

Проволочные лотки OSTEC производятся по ТУ 3449-004-61603126-10 и сертифицированы на соответствие следующим характеристикам:

- пожарная безопасность — НГ, E 60, R 90

- климатическое исполнение — УХЛ, ХЛ категории исполнения 1

Проволочные лотки OSTEC производятся методом контактной сварки прутков из стали ГОСТ 3282-74, с последующим электрохимическим цинкованием (гальваника) всего изделия. Основным преимуществом проволочных лотков является быстрое и легкое конфигурирование трассы с их использованием. Подгонка лотков, изменение направления трассы производится прямо на месте монтажа путем резки лотка в определенных местах кусачками с последующей фиксацией универсальным винтовым крепежом. Открытая проволочная структура лотка обеспечивает также лучшее охлаждение высоконагруженных кабелей, доступность их периодического осмотра, легкость укладки и крепления кабеля с помощью обыкновенных стяжек.

Система проволочных лотков OSTEC имеет все необходимые аксессуары: соединители, крышку, перегородку. Для настенного и потолочного крепления используется система подвесов OSTEC.

Рисунок 33-подвес потолочный

СПП-100(п) С-подвес потолочный 100 (5 мм)

Материал: оцинкованная сталь

Толщина металла, мм: 5,0

Вес, кг/шт .: 0,49

Упаковка, шт .: 70

С-подвес потолочный СПП используется для крепления проволочных и прокатных лотков к потолку.

3.4.3 Монтаж исполнительных механизов и регулирующих устройств

Монтаж на арматуре/редукторе.

Если поставляется сервопривод, установленный на арматуру, его монтаж осуществляет поставщик арматуры. Однако при вводе в эксплуатацию необходимо проверить настройку.

Перед началом монтажа необходимо обеспечить, чтобы при выполнении запланированных операций не возникла опасность для персонала, а также не происходило повреждение установки.

Общие указания по монтажу для всех конструкций концевого вала.

- Монтаж и эксплуатация могут осуществляться в любом положении;

- Избегайте ударов и прочих видов силового воздействия;

- Проверьте подходит ли силовой фланец и конструкция концевого вала к арматуре;

- Тщательно очистите поверхности прилегания соединительных фланцев к сервоприводу и арматуре;

- Слегка смажьте места соединения;

- Установите сервопривод на арматуре;

- При использовании эквивалентных нержавеющих винтов слегка смажьте их вазелином;

- Установите сервопривод на арматуру и равномерно затяните винты в крестообразном порядке;

- Корпус сервоприводов Sipos 5 изготавливается из алюминиевого сплава, который при нормальных условиях окружающей среды устойчив к коррозии.

3.4.4 Монтаж щитов и стендов.

Разработка и описание пульта(шкафа) управления технологическим процессом. Для размещения щитовых приборов используется стандартный шкаф типа ЩО70.Размер шкафа 2200*800*600. Шкаф представлен на чертеже «Общий вид щита».

На лицевой панели шкафа располагаются устройства контроля и регулировки. В верхней части шкафа располагаются: аварийная лампа, лампы питания щита, кнопки управления, зуммеры, реле. В нижней части шкафа располагаются панели оператора, ПИД-регулятор, БУСТы и блоки зажимов. На боковой стенке расположен выключатель автоматический. В нижней части схемы приведена таблица поясняющих надписей. В правом верхнем углу схемы-спецификация на шкаф.

|

|

Дата добавления: 2015-08-31; Просмотров: 1680; Нарушение авторских прав?; Мы поможем в написании вашей работы!