КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 12. Вращательное шнековое бурение

|

|

|

|

Режимы пневмоударного бурения

Рекомендуемые режимы бурения даны в таблице 15:

| № | Параметры режима бурения | Породы рыхлые, разрушенные IV-VII категорий | Породы VIII-IX категорий | Породы X-XI категорий | ||

| Монолит-ные | Трещино-ватые | Монолит-ные | Трещино-ватые | |||

| Осевая нагрузка на коронку, кгс | 100-150 | 200-250 | 150-200 | 200-250 | 150-200 |

Продолжение таблицы 15

| Число оборотов бурового снаряда, об/мин | 40-45 | 30-35 | 25-30 | 25-30 | 20-25 | |

| Давление воздуха, кгс/см2 | 4-6 | 5-7 | 5-7 | 5-7 | 5-7 | |

| Расход воздуха, м3/мин | 4-5 | 6-7 | 6-7 | 6-7 | 6-7 |

Шнековое бурение - это разновидность вращательного способа, отличительной особенностью которого является использование механического метода удаления продуктов разрушения с помощью винтового транспортера. Большой вклад в развитие технологии и техники шнекового бурения внес проф. Д.Н. Башкатов.

Шнековое бурение применяется при бурении скважин глубиной до 70 - 80 м в породах I - V категорий по буримости. Оно обеспечивает высокую механическую скорость в шпак породах за счет отсутствия повторного их истирания и перемалывания на забое и совмещения во времени процесса разрушения и чистки скважины. Долото охлаждается породой забоя, а выделившееся при трении тепло росится с продуктами разрушения при быстром углублении скважины.

Область применения шнекового бурения - проходка гидрогеологических инженерно-геологических, поисковых и сейсмических скважин. Преимущества шнекового бурения - высокая производительность простая организация работ за счет отсутствия промывки. Недостаток- небольшая глубина бурения вследствие значительного роста мощности, потребной для вращения шнековои колонны. Технологический инструмент при бурении сплошным забоем состоит из лопастного долота, усиленного шнека и колонны шнеков. Конструкция долота принципиально не отличается от лопастных долот применяемых при роторном бурении, и представляет собой корпус с двумя-тремя лопастями. Рабочие грани лопастей наплавляют или армируют пластинками твердого сплава. Лопасти приваривают к корпусу или соединяют с последним винтами, что позволяет заменять их при износе Режущие лопасти должны быть максимально приближены к спирали шнека, а переход с лопастей на спираль должен быть плавным. Эти конструктивные требования обеспечивают эффективное удаление продуктов разрушения..

|

|

|

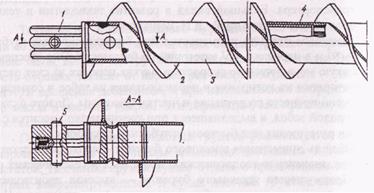

Шнек (рис 25) представляет собой стержень или трубу 3 с приваренной на боковой поверхности по винтовой линии стальной лентой (ребордой) 2 толщиной 5 - 6 мм. Используются два вида соединении шнеков: резьбовое и безрезьбовое. Последнее получило большее распространение (рис. 25). Шестигранный хвостовик 1 и муфта 4 передают крутящий момент, а палец 5, удерживаемый фиксатором, воспринимает осевое усилие.

Резьбовое соединение шнеков позволяет механизировать процесс спускоподъемных операций, осуществить шнекоколонковое бурение, однако исключает возможность левого вращения шнековой колонны, в котором возникает необходимость при затяжках снаряда в вязких породах и песках-плывунах.

Диаметры выпускаемых шнеков - от 90 до 475 мм, длина 1500 3000 мм.

Рис. 25. Шнек безрезьбового соединения

Обычно наружный диаметр шнека составляет 0,75 - 0,85 диаметра долота, чтобы создать возможность свободного вращения шнековой колонны в скважине. Шаг винтовой полосы составляет 0,7 - 0,9 наружного диаметра шнека, угол подъема спирали - 10-14°.

Усиленный шнек устанавливают непосредственно над долотом. Он обеспечивает подбор и частичное разрушение крупных кусков породы и их вынос. Усиленный шнек имеет утолщенную спираль, свободный конец которой заточен и наплавлен твердым сплавом. Парметры усиленного шнека соответствуют обычному, за исключением большей массы.

|

|

|

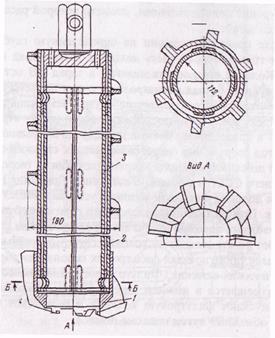

Для бурения с отбором керна применяется магазинный шнек (рис. 26), представляющий собой трубу 2 с приваренной спиралью имеющую с одной стороны шестигранник для соединения с обычной шнековой колонной, а с другой - резьбу для свинчивания с коронкой 1. Керноприемная гильза 3 располагается внутри шнека.

Наиболее рациональным решением проблемы опробования является применение инструмента в виде полой шнековой колонны в сочетании со съемным грунтососом подобно снаряду ССК. Такой инструмент был разработан в начале 60-х годов геологической службой бывшего СССР. Соединение полых шнеков между собой - резьбовое или посредством фиксирующих винтов в сочетании с кулачками. Грунтонос размещается в нижнем шнеке и извлекается на поверхность посредством ловителя на канате. Проходное отверстие шнеков составляет в зависимости от их диаметра от 50 до 180 мм. Для отбора проб песка применяются грунтососы с клапаном, а для бурения без отбора керна грунтосос заменяют съемным сердечником с долотом. Для надежной изоляции внутренней полости шнеков от попадания в них разрушенной породы сердечник снабжается уплотнительными кольцами.

Рис. 26. Магазинный шнек

Американская фирма Mobil Drilling также разработала подобный комплекс полого шнекового инструмента со съемным керноприемником. Забойная (пилотная) часть последнего опережает коронку шнековой колонны на отрегулированную в соответствии с твердостью грунта величину и залавливается в забой скважины. После заполнения керноприемник с пробой поднимается лебедкой на поверхность и заменяется на новый. В тех интервалах, где отбор проб не требуется, в полую колонну опускается компоновка с пилот-долотом, которая закупоривает центральное отверстие колонны и обеспечивает бурение сплошным забоем.

Геологической службой бывшего СССР был накоплен опреленный опыт использования полых шнеков для бурения и заряжания взрывных скважин. Для этой цели используется шнековая колонна диаметром 177 мм с 118 мм внутренним каналом, что позволяет опустить в последний пакет 60 мм тротиловых шашек. К нижнему шнеку присоединено открывающееся долото, имеющее откидную крышку с твердосплавными резцами, шарнирно прикрепленную к корпусу. При бурении крышка с резцами герметично прилегает к корпусу и обеспечивает бурение пилот-скважины, диаметр которой расширяется резцами корпуса долота.

|

|

|

После проходки скважин на определенную глубину в колонну спускают груз, чтобы открыть долото, а затем заряд взрывчатого вещества. Колонна шнеков извлекается, а заряд ВВ оставляется на заданной глубине. Боевая магистраль во время подъема крепится к пружинному «пауку», скользящему по внутреннему каналу шнековой колонны. После извлечения последнего полого шнека взрывник и извлекает «паук» и присоединяет боевую магистраль к взрывной машин.

Метод сооружения гидрогеологических скважин с использованием полой шнековой колонны впервые разработан геологический службой бывшего СССР и фирмой «Геотехника Дриллинг К0» (США). Для этого над долотом шнековой колонны устанавливается перфорированный шнек. При достижении водоносного горизонта бурение прекращается проводятся пробные откачки и отбор проб воды.

Через полую шнековую колонну с открывающимся долотом осуществляется также посадка фильтровых колонн для оборудование гидрогеологических скважин. Фильтр и погружной насос в процессе бурения размещается в нижнем шнеке. После прекращения бурения в шнеки опускают фильтровую колонну и соединяют ее с фильтром который обнажают путем подъема шнеков.

Технология шнекового бурения. Основные параметры технологического режима бурения — осевая нагрузка на долото и частота его вращения. В зависимости от длины рейса различают непрерывное (поточное) и рейсовое бурение. Поточное бурение осуществляется без остановки вращения шнековой колонны, за исключением времени, необходимого для наращивания шнеков по мере углубления скважины. Рейсовое бурение применяется при необходимости детального изучения геологического разреза. Величина разового углубления составляет 0,2 - 0,6 м при бурении мелких (до 8 - 10 м) скважин и 0,5 -1,5 м при бурении более глубоких.

|

|

|

Скважину забуривают при пониженных частоте вращения (60 - 70 об/мин) и осевой нагрузке. Увеличение нагрузки ведет к росту скорости бурения в песчано-глинистых отложениях. Величин нагрузки необходимо поддерживать в пределах 4-6 кН, так как ее дальнейшее повышение может привести к образованию породных пробок на шнеках и прекращению выноса разбуренной породы на поверхность.

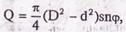

Один из основных элементов технологии шнекового бурения - очистка забоя скважины от шлама. Транспортная производительность шнека (в см3/мин) при выносе продуктов разрушения определяется по формуле

(30)

(30)

где Dи d - наружный и внутренний диаметры реборды шнека, см; s - шаг реборды шнека, см; n — частота вращения шнека, об/мин;  -коэффициент наполнения шнека.

-коэффициент наполнения шнека.

Частота вращения снаряда назначается, исходя из рациональной величины окружной скорости вращения шнеков, которая изменяется в пределах 0,8 - 2 м/с. С учетом этого требования для наиболее распространённых диаметров шнеков (135 - 185 мм) частота Вращения соcтавляет 100 - 200 об/мин, причем нижний предел относится к бурению вязких пород. Уменьшение частоты вращения ниже указанного интервала приводит к ухудшению условий очистки скважины, а ее увеличение вызывает вибрацию снаряда, обусловливающую ухудшение транспортировки шлама и рост мощности, затрачиваемой на бурение.

Сухие и водоносные пески бурят без затруднений, однако следует принять меры, обеспечивающие устойчивость ствола скважины. При проходке маломощных слоев указанных пород (до 2,5 - 3 м) осуществляют расхаживайте снаряда и его реверс для уплотнения стенок скважины. При проходке мощных слоев неустойчивых пород бурение ведут с одновременным закреплением ствола обсадными трубами. Шнековая колонна помещается внутри последних и вращается с частотой 40 - 60 об/мин. По мере углубления скважины обсадные трубы опускаются под действием собственного веса.

Бурение вязких и плотных глин вызывает значительные трудности вследствие того, что шлам налипает на спираль шнеков и образует породные пробки. Часто диаметр скважины уменьшается до диаметра шнека, что вызывает повышение затрат мощности на вращение или заклинивание снаряда в скважине. Если при поточном бурении ликвидировать возникающие породные пробки не удается, следует переходить на бурение рейсами, опустив на забой снаряд, составленный из долота, двух-трех шнеков и колонны бурильных труб. После углубления скважины на 1,5 - 2 м инструмент поднимают на поверхность и очищают его.

Маломощные (до 1,5-2 м) слабообводненные водоносные пласты проходят успешно, так как при бурении нижележащего водоупорного пласта продукты разрушения последнего втираются в ствол скважины против водоносного горизонта, изолируя и укрепляя его. При бурении песков-плывунов во избежание прихвата снаряда бурить следует с одновременной обсадкой трубами.

Основное условие реализации процесса углубления скважины в рациональном режиме — оптимальное соотношение частоты вращения снаряда и скорости его подачи. Выполнение этого условия позволяет ликвидировать породные пробки на спирали шнеков, возникающие при высокой осевой нагрузке. Для борьбы с образованием породных пробок практикуется расхаживание и реверс снаряда, повышение частоты его вращения и уменьшение подачи, подлив воды в скважину. Эффективность последней меры объясняется уменьшением трения разрушенной породы о спираль шнека и стенки скважины.

Геологическую документацию при шнековом бурении составляют по продуктам разрушения, поднятым к устью скважины или находящимся на лопастях шнеков, а при необходимости керн отбирают с помощью магазинных шнеков или съемных керноприемников. При поточном бурении истинная глубина залегания слоев пород разреза определяется с точностью до 0,2 - 0,3 м, причем при глубине скважины свыше 20-м точность снижается до 0,3 - 0,4м. При рейсовом бурений точность привязки, получаемой при разрушении породы к истинной глубине ее залегания, несколько повышается, составляя 0,1 -0,3м. Длина рейса обычно равна длине шнека (1,3 - 2 м), причем проба отбирается через каждые 0,5 - 1 м проходит.

При отборе керна с помощью обуривающих грунтоносов (магазинные шнеки) поддерживаются следующие параметры технологического режима бурения: осевая нагрузка - 1,5 - 2 кН, частота вращения - 60 - 70 об/мин. Указанные параметры обеспечивают подачу снаряда со скоростью 0,2 - 0,5 м/мин. Образцы пластичных глин и водонасыщенных песков получают задавливанием тонкостенных грунтоносов внутренним диаметром не менее 100 мм.

|

|

|

|

|

Дата добавления: 2015-07-13; Просмотров: 4744; Нарушение авторских прав?; Мы поможем в написании вашей работы!