КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование для плазменного напыления

|

|

|

|

Для получения плазмы используются различные генераторы низкотемпературной плазмы – плазмотроны, которые должны обеспечить выполнение следующих требований:

− температура плазмы на выходе должна быть достаточно высокой (от 10 000 К);

− плазма должна быть достаточно чистой, т. е. свободна от загрязнения частицами, которые не входят в состав рабочего слоя;

− высокая эффективность преобразования электрической энергии в тепловую, что обеспечивает возможность получения максимального КПД технологического процесса;

− параметры низкотемпературной плазмы должны быть стабильными, управляемыми и обеспечивать оптимальные условия процесса;

− генерация плазмы должна обеспечиваться в течение длительного промежутка времени;

− возможность использования различных плазмообразующих сред;

− простота эксплуатации, легкость возбуждения электрического разряда, желательно без ввода дополнительных устройств (поджигающих электродных проволочек) в область разрядного канала;

− легкость ввода исходного материала в плазменный поток.

Для организации промышленных технологических плазменных процессов наиболее перспективными в настоящее время считаются электродуговые генераторы низкотемпературной плазмы, поскольку именно они наиболее полно удовлетворяют перечисленным выше требованиям.

Наиболее простой нагреватель газа представляет собой дуговой электрический разряд, горящий между двумя торцовыми электродами, обдуваемый плазмообразующим газом в осевом или перпендикулярном направлении. В дуге газ ионизируется и за разрядом образуется плазменная струя с высокой температурой, что позволяет использовать его для резки металлических и неметаллических материалов, для сварки металлов и сплавов, для напыления металлов и неметаллических соединений – карбидов, оксидов, интерметаллидов на различные подложки. В качестве плазмообразующих газов используются аргон, азот, водород, их смеси, а также воздух.

|

|

|

Электродуговые плазмотроны позволяют получить следующие параметры плазменных струй:

− скорость нагретого газа на выходе из дуговых плазмотронов – от 10 до 100 М (в зависимости от расхода плазмообразующего газа, диаметра сопла плазмотрона, мощности в дуге);

− максимальная температура на оси струи – от 10 000 до 50 000 К;

− среднемассовая температура нагретого газа 10 000 К при работе на одно- атомных газах и 4 000–5 000 К при работе на двухатомных плазмообразующих газах (азот, водород, их смеси).

Особенность работы электродуговых плазменных установок состоит в высокой эффективности преобразования электрической энергии в тепловую; в стабильности горения электрической дуги; возможной эрозии электродов, что приводит к загрязненности плазменной струи.

Плазменные покрытия наносят обычно на воздухе в специальном помещении с вытяжной вентиляцией или в герметичной камере с контролируемой атмосферой чаще всего с нейтральной. Для нанесения плазменных покрытий применяются такие установки, как УПУ-ЗД, УМП-6, «Киев-7» и др. (табл. 1).

Таблица 1. Технические характеристики плазменных электродуговых установок

Для восстановления вала была выбрана плазменная установка УМП-6, т.к эта установка предназначена для получения теплозащитных, жаростойких, электроизоляционных, износостойких и антикоррозионных покрытий из металлических порошков на внутренние и наружные поверхности вращения.

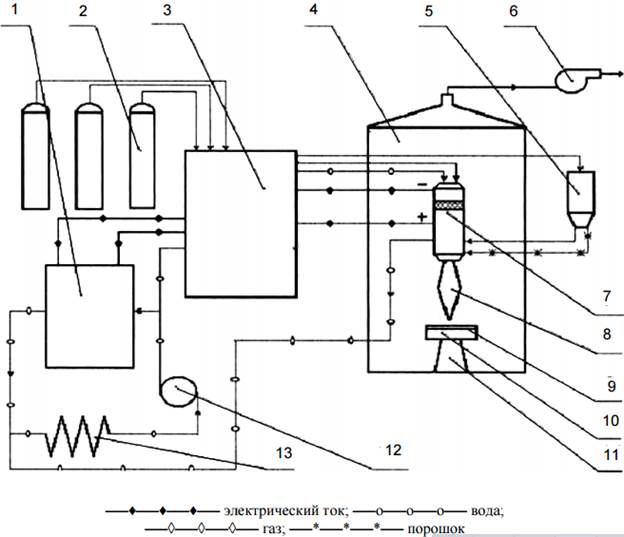

Установка для плазменного напыления включает: плазмотрон, источник питания, газораспределительную систему, механизм подачи материала, систему охлаждения, пульт управления и различные элементы оснастки.

|

|

|

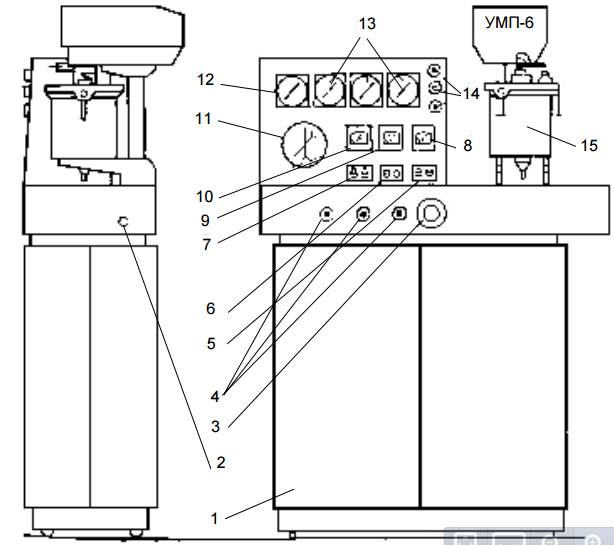

На рис. 2 представлена принципиальная схема универсальной плазменной установки УМП-6, на рис. 3 – пульт управления.

Рис. 2. Принципиальная схема плазменной установки УМП-6: 1 – источник питания; 2 – баллоны с газом; 3 – пульт управления; 4 – камера напыления; 5 – порошковый дозатор; 6 – вытяжной вентилятор; 7 – плазмотрон; 8 – плазменная струя; 9 – напыленное покрытие; 10 – изделие; 11 – устройство для перемещения изделия; 12 – водяной насос; 13 – холодильник

Рис. 3. Пульт управления установкой УМП-6: 1 – пульт управления; 2 – механизм подъема порошкового дозатора; 3 – регулятор подачи порошка; 4 – вентили; 5, 6 – кнопки «пуск»-«стоп»; 7 – тумблеры; 8 и 9 – вольтметры; 10 – амперметр; 11 – термометр манометрический; 12 – манометр водяной; 13 – манометры газовые; 14 – лампы сигнальные; 15 – дозатор порошка

В качестве источника питания установки УМП-6 применяется полупроводниковый выпрямитель ИПН-160/600-Ш, состоящий из трехфазного силового трансформатора с плавным регулированием рабочего тока (до 600 А), выпрямительного блока, пускорегулирующей аппаратуры. В источнике предусмотрен переключатель для получения напряжения холостого хода: 80, 120, 160 В.

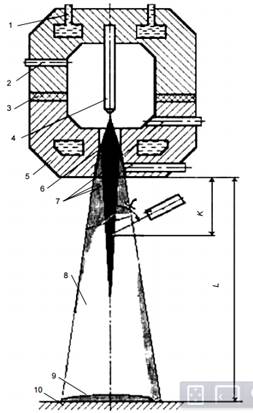

Плазмотрон – газоразрядное устройство, служащее для нанесения плазменных покрытий. Наиболее важным элементом плазмотрона является сопло, от конструкции которого зависит длина дуги, стабильность ее горения, а также скорость и характер истечения струи. Сопловой (анодный) узел через электроизоляционный блок стыкуется с катодным узлом, представляющим собой стержневой электрод, изготовленный из вольфрама с добавкой иттрия или лантана. Отрицательный вывод источника постоянного тока присоединяется к вольфрамовому стержню-катоду, а положительный к соплу-аноду. Плазмообразующий газ подается во внутреннюю межэлектродную камеру, образованную медным соплом-анодом и вольфрамовым электродом. Принципиальная схема электродугового плазмотрона для напыления покрытий дана на рис. 4.

Рис. 4. Электродуговой плазмотрон для напыления: K – дистанция ввода порошка в плазменную струю; L – дистанция напыления; α – угол ввода порошка в плазменную струю; 1 – водяное охлаждение; 2 – вход плазмообразующего газа; 3 – электроизоляционный блок; 4 – катод плазмотрона; 5 – сопло – анод плазмотрона; 6 – плазменная струя; 7 – ввод напыляемого порошка; 8 – плазменная струя с нагретым порошком; 9 – напыленное покрытие; 10 – напыляемое изделие

|

|

|

Дистанционный пульт управления позволяет плавно и достаточно точно регулировать основные энергетические параметры плазменной обработки (электрические параметры, расход плазмообразующего и транспортирующего газов).

В качестве плазмообразующих газов при нанесении покрытий применяют аргон, азот, смеси аргона с азотом или водородом или, при определенных условиях, воздух. Все эти газы поставляются в баллонах. Баллоны с редукторами устанавливаются вне помещения, в специально оборудованных шкафах. Аргоновая плазма (ионизированный газ) имеет высокую температуру 15 000–30 000 К. Температура азотной плазмы ниже (10 000–15 000 К), но имеет высокое теплосодержание за счет поглощенной энергии диссоциации и ионизации, выделяемой при рекомбинации (при охлаждении газа в свободной плазменной струе). Аргон значительно дороже азота. Исходя из вышеизложенного, был выбран в качестве плазмообразующего газа азот.

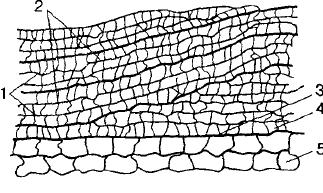

На рисунке 5 представлена схема структуры плазменного покрытия, ни рисунке 6 – микроструктура.

Рис. 5. Схема структуры плазменного покрытия:

1 — граница между частицами напыленного материала;

2 — граница между слоями;

3 — граница между покрытием и деталью;

4 — частица напыленного материала;

5 — поверхность детали

Рис. 6. Микроструктура плазменного покрытия.

В стандартной установке УМП-6 применяется порошковый питатель, конструкция которого дана на рис. 7.

Рис. 7. Порошковый дозатор установки УМП-6: 1 – бачок дозатора; 2 – днище съемное; 3 – лопатки верхние; 4 – крышка; 5 – муфта; 6 – редуктор; 7 – электродвигатель; 8 – клапан предохранительный; 9 – валик ротора; 10 – подвеска; 11 – труба центральная; 12 – упор; 13 – воронка с ниппелем; 14 – шнек; 15 – лопатки нижние

Дозатор состоит из следующих основных узлов: бачка, механизма перемещения порошка, системы транспортирующего газа, привода с кулачковой муфтой. Количество порошка, подаваемого в плазмотрон несущим газом, определяется скоростью вращения ротора с лопатками.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 4180; Нарушение авторских прав?; Мы поможем в написании вашей работы!