КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Розрахунок шкивів клинопасової передачі

|

|

|

|

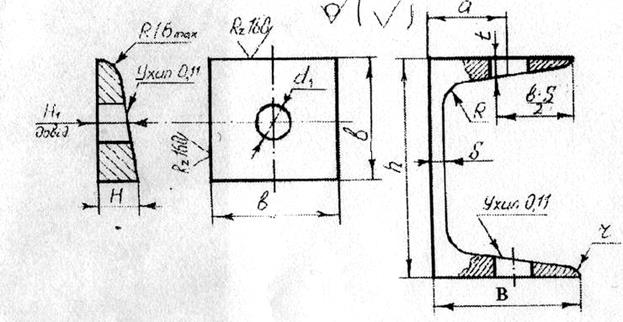

В ході розрахунку шкивів пасової передачі нам необхідно визначитися із конструкцією шкивів, їх геометричними параметрами, силами що на них діють, а також зі ступенем точності, допусками та посадками при їх виготовленні. Вихідні дані до розрахунку беремо із розрахунку пасової передачі.

Визначемо зовнішній діаметр шкивів:

,

,

де dр – розрахункові діаметри шкивів;

В=3,6 – розмір канавки шківа під пас.

de1=125+2·3.3=130 мм

de2=250+2·3.3=260 мм

Визначемо ширину ободу шківів:

,

,

де е та f – розміри канавок шкивів під пас,

- число пасів клинопасової передачі.

- число пасів клинопасової передачі.

М=(3-1)·15+2·10=50 мм

Визначемо посадочні діаметри маточини шкивів. Для ведучого шківа він дорівнює діаметру вала двигуна, а саме d1=32 мм.

d2=  ,

,

d2=  =26 мм

=26 мм

Визначемо товщину ободу шківів

де h=8 – один з геометричних параметрів шкива.

h1=0.8·1.2·8=7.68 мм

Визначемо товщину диска

С=(1,2…1,3)h1  8 мм

8 мм

С=1,25·8=10 мм

Визначемо діаметри маточини шкивів

dm=(1,6…2)d

dm1=1.8·32=56 мм

dm2=1.8·24=43 мм

Для нашої передачі вибираємо шківи зі спицями. Число спиць – 4.

Визначемо висоту ребра:

S=h1+0.02M

S=7.68+0.02·50=8.68 мм

Граничні відхилення розрахункових діаметрів вибираємо за в11. Граничні відхилення зовнішніх діаметрів за h11. Невизначенні граничні відхилення оброблювальних несполучуваних поверхонь вибираємо: для отворів за Н14, для валів за h14, для решти за js16. граничне відхилення довжини маточини з конічним посадковим отвором за h13. Биття конусної робочої поверхні канавки шківа на кожні 100 мм діаметра, виміряна перпендикулярно до утворної колеса для ведучого шківа 0,10 мм, для веденого 0,15 мм. Биття ведомого шкива: радіальне 120 мкм, торцеве 100мкм. Биття ведучого шківа: радіальне 160 мкм, торцове 160 мкм. Допускаємий дисбаланс 6 г·М. Шорсткість робочих поверхонь канавок Ra=1,3мкм, решта оброблених поверхонь Ra=63 мкм. Непаралельність осей шкивів на довжині 100 мм не більше 1 мм. Зміщення робочих поверхонь шкивівна 1 м міжосьової відстані не більше 2 мм. Посадки з`єднання маточини з валом призначаємо посадку  .

.

|

|

|

Визначемо розрахунковий переріз спиць:

,

,

де  =600 МПа – допустиме напруження вигину сталі 45,

=600 МПа – допустиме напруження вигину сталі 45,

z – число спиць,

Ft – окружна сила.

=544 H

=544 H

=514.16 H

=514.16 H

=12 мм

=12 мм

=16 мм

=16 мм

а=0,4·С

а1=0,4·12=4.8 мм

а2=0,4·16=6.4мм

За розрахованими параметрами шкивів можемо виконати робочі креслення деталей пасової передачі, а саме шкивів, після чого можна приступати добезпосереднього виготовлення деталей передач.

5 РОЗРАХУНОК ШПОНКОВИХ З’ЄДНАНЬ [8]

5.1 Швидкохідний вал

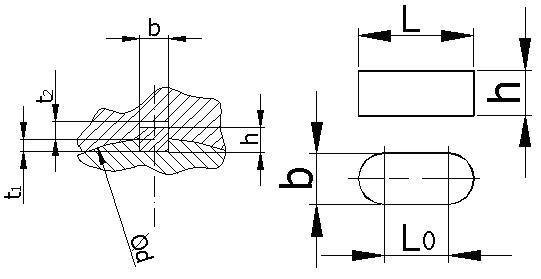

Ведений шків з’єднується з валом за допомогою призматичної шпонки з округленими торцями. Визначимо розміри шпонкового з’єднання за даними:

Номінальний обертовий момент  ,

,  64.27

64.27

Діаметр валу d, мм 28

За діаметром валу d=28 мм згідно зі стандартом вибираємо такі розміри з’єднання (табл..12.1[8]) рис 8.1:

Ширина шпонки  8

8

Висота  7

7

Глибина пазу на валу  4

4

Глибина пазу на шківу  3,3

3,3

Для шківа з чавуну та рівномірного навантаження беремо допустиме напруження зминання  =130 МПа, з гарантованим натягом. Обчислюємо потрібну робочу довжину шпонки:

=130 МПа, з гарантованим натягом. Обчислюємо потрібну робочу довжину шпонки:

, (5.1)

, (5.1)

.

.

Повна довжина шпонки:

, (5.2)

, (5.2)

.

.

За стандартом нормальних лінійних розмірів беремо  . Отже, задане з’єднання можна здійснити призматичною шпонкою 8х7х20 ГОСТ 23360-78.

. Отже, задане з’єднання можна здійснити призматичною шпонкою 8х7х20 ГОСТ 23360-78.

Рисунок. 5.1 – Шпонка та шпонкове з’єднання.

5.2 Проміжний вал

Ведене колесо з’єднується з валом за допомогою призматичної шпонки з округленими торцями. Визначимо розміри шпонкового з’єднання за даними:

Номінальний обертовий момент  ,

,  277.713

277.713

Діаметр валу d, мм 42

За діаметром валу d=42 мм згідно зі стандартом вибираємо такі розміри з’єднання (табл..12.1[8]) рис 8.1:

|

|

|

Ширина шпонки  14

14

Висота  9

9

Глибина пазу на валу  5,5

5,5

Глибина пазу втулки  3,8

3,8

Для колеса зі сталі та рівномірного навантаження беремо допустиме напруження зминання  =180 МПа, з гарантованим натягом. Обчислюємо потрібну робочу довжину шпонки (5.1):

=180 МПа, з гарантованим натягом. Обчислюємо потрібну робочу довжину шпонки (5.1):

,

,

.

.

Повна довжина шпонки (5.2):

,

,

.

.

За стандартом нормальних лінійних розмірів беремо  . Отже, задане з’єднання можна здійснити призматичною шпонкою 12х8х36 ГОСТ 23360-78.

. Отже, задане з’єднання можна здійснити призматичною шпонкою 12х8х36 ГОСТ 23360-78.

5.3 Тихохідний вал

Ведене колесо з’єднується з валом за допомогою призматичної шпонки з округленими торцями. Визначимо розміри шпонкового з’єднання за даними:

Номінальний обертовий момент  ,

,  1200

1200

Діаметр валу d, мм 64

За діаметром валу d=64 мм згідно зі стандартом вибираємо такі розміри з’єднання (табл..12.1[8]) рис 8.1:

Ширина шпонки  18

18

Висота  11

11

Глибина пазу на валу  7

7

Глибина пазу втулки  4,4

4,4

Для колеса зі сталі та рівномірного навантаження беремо допустиме напруження зминання  =180 МПа, з гарантованим натягом. Обчислюємо потрібну робочу довжину шпонки (5.1):

=180 МПа, з гарантованим натягом. Обчислюємо потрібну робочу довжину шпонки (5.1):

,

,

.

.

Повна довжина шпонки (5.2):

,

,

.

.

За стандартом нормальних лінійних розмірів беремо  . Отже, задане з’єднання можна здійснити призматичною шпонкою 20х12х50 ГОСТ 23360-78.

. Отже, задане з’єднання можна здійснити призматичною шпонкою 20х12х50 ГОСТ 23360-78.

Таблиця 5.1 – Розміри шпонок.

| Вал | Розміри шпонки | Глибина пазу на валу

| Глибина пазу втулки

|

| Швидкохідний | 8х7х20 ГОСТ 23360-78 | 4,0 | 3,3 |

| Проміжний | 12х8х36 ГОСТ 23360-78 | 5,5 | 3,8 |

| Тихохідний | 20х12х50 ГОСТ 23360-78 | 4,4 |

6 КОРПУСНІ ДЕТАЛІ [9]

Основними елементами корпуса є його стінки, опорна підошва, фланець корпусу, дотичний до фланцю кришки, та гнізда для підшипників. Ці гнізда підкріплюють ребрами, які підвищують загальну жорсткість конструкції. Ребра також працюють на підвищення поверхні корпуса, що збільшує теплопередачу. В нижній часті корпуса існує бобишка з різьбою для масло спускної пробки.

Кришка по конструкції аналогічна корпусу. В кришці виконан люк, розміри якого достатні для перегляду передач. Люк закривають плоскою кришкою із стального листа, яка кріпиться болтами.

Для підйому та перевезення корпусних деталей і редуктора в купі в кришці роблять провушини, а в корпусі крюки.

Розміри корпусних деталей назначають по співвідношенням, котрі полягають головним чином на практичному досвіті редукторо-будування.

|

|

|

Товщина стінки корпуса, мм

, (6.1)

, (6.1)

.

.

Діаметр фундаментних болтів табл.. 40[9],  Болт М16.

Болт М16.

Діаметр стяжних болтів, які з’єднують корпус і кришку табл..40[9]  Болт М12.

Болт М12.

Болти в кришках підшипників табл..41[9]  Болт М10, кількість 6 та 4.

Болт М10, кількість 6 та 4.

Діаметри отворів під болти у корпусних деталях табл..42[9]:  ,

,  ,

,

Розміри болтового з’єднання. Довжина болтів:

(6.2)

(6.2)

де b – товщина стінки біля головки болта;

а – глибина загвинчування.

Для фундаментних болтів: b=1,5d=24 мм, для чавуну a=1,25d=20 мм, отже L=24+20=44 мм:

Болт М16х44.36 ГОСТ 7798-70 4 шт.;

Шайба пружинна 16Н65Г ГОСТ 6402-70 4шт..

Для стяжних болтів: b1=d=10 мм, а=1,5d=15 мм, b2=4d=40 мм, отже

L1=10+15=25 мм, L2=40+15=55 мм приймаємо L2=55 мм:

Болт М12х30.36 ГОСТ 7798-70 4 шт.;

Болт М12х70.36 ГОСТ 7798-70 6 шт.;

Шайба пружинна 16Н65Г ГОСТ 6402-70 10 шт..

Штифтове з’єднання, d=0,5  :

:

Штифт 10х55 ГОСТ 3129-70 2шт.

Основний сучасний тип ущільнення для вихідного кінця валу – армована манжета із синтетичною масло стійкою гумою:

Швидкохідний вал – Манжета 1.1-30х52х10-1 ГОСТ 8752-79;

Тихохідний вал - Манжета 1.1-60х85х10-1 ГОСТ 8752-79.

7 ПРИСТРІЙ НАТЯГУ ПАСУ ПЕРЕДАЧ ТА РАМА ПРИВОДА [2]

Натяг пасу регулюється зміною положення двигуна відносно редуктора. Двигун переміщується на полозках (рис. 7.1). Розміри полозків та варіант їхнього конструктивного виконання вибираємо з врахуванням розмірів болтів закріплення електродвигуна привода (рис1.2) за табл..6.1[2].

Рама привода виготовляється зварною із швелерів. Швелер та косі шайби під болти вибирають за табл..6.2[2], виходячи із розрахункової ширини полки.

, (7.1)

, (7.1)

де  - діаметр отвору для болта кріплення редуктора до рами;

- діаметр отвору для болта кріплення редуктора до рами;

r, R, S – розміри швелера (рис.7.2) приймають відповідно (3,5,8).

За розміром B вибирають необхідний номер прокатного профілю (табл..6.2[2]).

Рисунок. 7.1 – Пристрій натягу

Таблиця 7.1 – Основні розміри полозків пристрою натягу

| Тип полозків |

|

|

|

|

|

|

|

|

|

| Маса комплекту кг | Болти для закріплення двигуна |

| С-3 | М12 | 3,8 | М10х35 |

|

|

|

Рисунок. 7.2 – Шайба та швелер

Таблиця 7.2 – Основні розміри косої шайби та швелера

| Діаметр болта, мм | Розміри косої шайби, мм | Номер швелера | Розміри швелера з нахилом, мм | |||||||||

|

|

|

|

|

|

|

| R | r | a | ||

| 6,2 | 5,1 | 8,7 | 9,0 | 3,5 |

8 ЗМАЩУВАННЯ ПЕРЕДАЧ І ПІДШИПНИКІВ РЕДУКТОРА [9]

Зубчасті передачі змащують рідкими мінеральними і синтетичними маслами. Порожнини підшипників при збиранні заповнюють пластичною змазкою ВНИИНП-257 ГОСТ 16105-70 на 2/3 об’єму. Рівень мастила становить 0,5 – 5m колеса проміжного валу (1,25...12,5 мм).

Змазку заливають через оглядний люк. Забруднене мастило зливається через зливний отвір зачинений різьбовою пробкою М20х1,5 ГОСТ 9150-81.

Контроль рівня мастила виконується за допомогою щупу ГОСТ 9150-81

За рекомендаціями щодо вибору в’язкості мастила табл..51[9], для середньої швидкості ступенів редуктору

. Обираємо марку мастила (табл..53[9]) ИРП-150 ТУ 38-101451-78 з в’язкістю

. Обираємо марку мастила (табл..53[9]) ИРП-150 ТУ 38-101451-78 з в’язкістю  .

.

Висновок

При виконанні курсового проекту усі конструкторські розрахунки проводилися паралельно з конструюванням.

Розміри, які знайшли з розрахунку, були підвергнуті глазовому контролю. Частина розмірів була задана на основі грубих орієнтовних розрахунків, а потім виконувався розрахунок у формі перевірки.

Всі інженерні розрахунки на міцність основані на приблизних уявленнях і приблизних розрахункових схемах.

Кінцевий розрахунок оформлювався після розробки конструкції. У розрахунках включені ілюстрації необхідні для повного розуміння всіх елементів редуктора.

Таким чином в результаті виконання курсового проекту був створений конічно – циліндричний редуктор. Недогрузка якого складає:

тихохідний вал - %

швидкохідний вал - %

Передбачена робота двигуна з перевантаженням %

Параметри редуктора задовольняють початковим вихідним даним.

Графічна частина складається з креслень загального виду редуктора та редуктора з приводом, та деталювання яке включає в себе швидкохідний вал, шестерню конічної передачі, ведений шків та стакан.0

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 1506; Нарушение авторских прав?; Мы поможем в написании вашей работы!