КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Аналіз умов роботи різального інструменту

|

|

|

|

Загальна частина

Вступ

ВЫВОД

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА

Рудзитис Г. Е., Фельдман Ф. Г. Химия-11: Органическая химия. Основы общей химии: (Обобщение и углубление знаний): Учебник для 11 класса средней школы -- М.:

-Глинка Н. Л. Общая химия: Учебное пособие для вузов. -- 23-е изд., стереотипное. / Под ред. В. А. Рабиновича. -- Л.: Химия, 1984. -- 704 с. ил.

-Большой Энциклопедический словарь. -- М.: Большая российская энциклопедия, 1998.

-Мегаэнциклопедия, http://mega.km.ru

-Microsoft® Encarta® Online Encyclopedia 2001, http://www.encarta.com/

-Encyclopaedia Britannica Online, http://www.britannica.com/

Висока вартість твердих сплавів і швидкорізальних сталей для різальних інструментів і їх невисока стійкість при експлуатації зумовило необхідність розробки методів для підвищення експлуатаційних властивостей ще на стадії виробництва.

Таким чином розроблено цілий ряд методів, які дозволяють підвищити зносостійкість і відповідно період стійкості різального інструменту від 1,5 до 8 раз. В основу цих методів закладено принцип, який полягає в тому, що зносостійкість інструменту гарантується за рахунок формування на поверхні тонких шарів інших матеріалів – покриттів. Серед таких методів найбільш перспективним є метод іонно-плазмового напилення. Даний метод є універсальним по можливості одержання широкої гами моношарових,багатошарових та композиційних покриттів на базі нітридних, карбідних, карбонітридних, оксидних, боридних та інших тугоплавких сполук металів ІV – VІ груп Періодичної системи елементів. З допомогою цього методу є можливість осаджувати якісні покриття при відносно низьких температурах нагрівання основного матеріалу. Крім того собівартість зміцненого інструменту є відносно невисокою і менша від вартості нового інструменту, а також забезпечує стабільне підвищення зносостійкості в 2,5-3,5 рази.

|

|

|

Процес різання – складний фізичний процес, що супроводжується значним тепловиділенням, деформаціями, спрацюванням різального інструменту і наростоутворенням на різці.

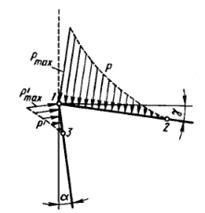

Впроцесі різання передня і задня частини леза різального інструменту підлягають значним перемінним навантаженням і знаходиться в стані рухомого контакту з оброблюваним матеріалом (рисунок 1.1). При цьому передня поверхня інструменту взаємодіє з прирізцевою поверхнею стружки, а задня поверхня – з поверхнею різання. Чим вища міцність і твердість оброблюваного матеріалу, тим більший тиск на контактних ділянках леза.

|

Рисунок 1.1 [1]– Розподіл напружень на передній та задній поверхнях різального інструменту

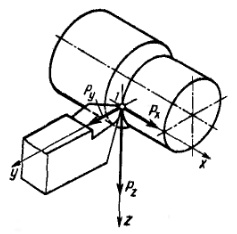

Утворення стружки в процесі різання проходить під дією сили різання Р. Цю силу при токарній обробці розділяють на три складові (рисунок 1.2): тангенціальну Р z, що направлена вертикально вниз і визначає потужність різання, радіальну P y, що направлена вздовж поперечної подачі, яка віджимає різець і враховується при розрахунку міцності інструменту, осьову P x, що направлена вздовж повздовжньої подачі, яка віджимає різець в сторону супорта і враховується при визначенні допустимого навантаження на різець і механізми верстату при повздовжній подачі [1].

В процесі різання на сили Рz, Py, Px впливають оброблюваний матеріал, глибина різання, подача, передній кут різця, головний кут різця в плані, радіус заокруглення при вершині різця, МОР, швидкість різання та знос різця.

Для відрізних різців розрахункова сила різання Рz знаходиться в межах 300 – 500 Н [2].

|

Рисунок 1.2 [1]– Складові сили різання

Максимальний тиск на контактних ділянках лез різних видів коливається в межах 10...60 ГПа [1]. Для порівняння: діючі навантаження на леза на два-три порядка перевищують навантаження на поверхні спряжень тертя деталей машин.

|

|

|

Під дією деформацій поверхневий шар оброблюваної поверхні зміцнюється. Ступінь зміцнення і глибина наклепу збільшується зі збільшенням подачі і глибини різання і зменшується зі збільшенням швидкості різання. Глибина наклепу приблизно в 2-3 рази більша при роботі із затупленим лезом. Мастильно-охолоджуючі рідини при різанні зменшують глибину і ступінь зміцнення поверхневого шару.

При деяких умовах різання на передню поверхню різальної кромки налипає оброблюваний метал, утворюючи наріст. По твердості він в 2-3 рази перевищує твердість оброблюваного матеріалу. При цьому він змінює геометричну форму різця, беручи участь в різанні негативно впливає на результати обробки, спрацювання різця і збільшуючи силу, що діє на різець. При обробці наріст періодично руйнується і знову утворюється. Ці явища погіршують якість обробки. Тому для зменшення наросту зменшують шорсткість передньої поверхні різального інструменту і по можливості збільшують передній кут і застосовують МОР.

При різанні металів затрачається робота на пластичні і пружні деформації в зрізаному шарі і в шарі, що прилягає до оброблюваної поверхні і поверхні різання, а також на подолання тертя по передній і задній поверхні різця. Робота, що затрачається на пластичні деформації, складає 80% роботи різання, робота тертя – 20%. Приблизно 85-90% всієї роботи різання перетворюється в теплову енергію, яка на 50-80% поглинається стружкою, на 10-40% – різцем, на 3-10% - оброблюваною деталлю [1]. Температура в зоні різання залежить від фізико-механічних властивостей оброблюваного матеріалу, режимів різання, геометричних параметрів інструменту і МОР. При обробці виділяється велика кількість тепла. Чим вища міцність і твердість оброблюваного матеріалу, тим вища температура в зоні контакту інструменту, яка при важких умовах роботи може сягати 1000 – 1100°С.

|

Рисунок 1.3 [3] – Температурне поле при типових режимах точіння різцем із швидкорізіальної сталі

Температура в зоні різання безпосередньо впливає на зносостійкість інструменту, стан оброблюваного матеріалу, якість поверхні та продуктивність різання.

|

|

|

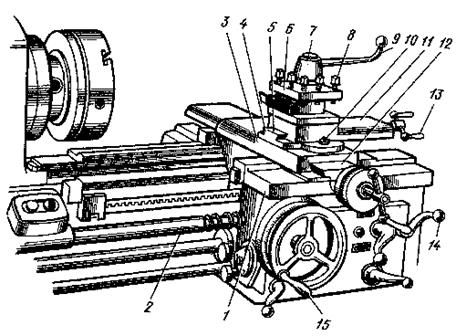

Розглянемо будову механізму переміщення і різального інструменту – супорт токарно-гвинторізного верстата 16К20 (рисунок 1.4).

|

Рисунок 1.4 [2]– Супорт токарного верстата: 1 – нижні салазки; 2 – ходовий гвинт; 3 – поперечні салазки; 4 – поворотна плита; 5 – напрямні; 6 – різцетримач; 7 – гвинт; 8 – болти; 9 – рукоятка; 10 – гайка; 11 – верхні салазки; 12 – напрямні; 13, 14, 15 – рукоятки

Супорт призначений для переміщення під час обробки ріжучого інструменту, закріпленого в різцетримачі. Він складається з нижніх салазок (поздовжнього супорта) 1, які переміщаються по тих, що направляють станини за допомогою рукоятки 15 і забезпечують переміщення різця уздовж заготовки. На нижніх салазках по напрямним 12 переміщаються поперечні салазки (поперечний супорт) 3, які забезпечують переміщення різця перпендикулярно осі обертання заготовки (деталі). На поперечних салазках 3 розташована поворотна плита 4, яка закріплюється гайкою 10. По напрямних 5 поворотної плити 4 переміщаються (за допомогою рукоятки 13) верхні салазки 11, які разом з плитою 4 можуть повертатися в горизонтальній площині щодо поперечних салазок і забезпечувати переміщення різця під кутом до осі обертання заготовки (деталі). Різцетримач (різцева головка) 6 з болтами 8 кріпиться до верхніх салазок за допомогою рукоятки 9, яка переміщається по гвинту 7. Привід переміщення супорта проводиться від ходового гвинта 2, від ходового валу, розташованого під ходовим гвинтом, або уручну. Включення автоматичних подач проводиться рукояткою 14.

|

Рисунок 1.5 [2] – Поперечний супорт токарно-гвинторізного верстата: 1 – поздовжній супорт; 2 – задній різцетримач; 3 – кронштейн; 4 – щиток; 5 – різцетримач; 6 – верхні салазки; 7 – гайки; 8 – поворотна плита; 9 – поперечні салазки; 10 – рукоятка; 11 – лімб; 12 – ходовий гвинт; 13, 15 – гайки; 14 – клин; 16 – гвинт

Пристрій поперечного супорта показаний на рисунку 1.5. По напрямним повздовжнього супорта 1 ходовим гвинтом 12, оснащеним рукояткою 10, переміщаються салазки поперечного супорта. Ходовий гвинт 12 закріплений одним кінцем в подовжньому супорті 1, а іншим - пов'язаний з гайкою (що складається з двох частин 15 і 13 і клину 14), яка кріпиться до поперечних салазок 9. Затягуючи гвинт 16, розсовують (клином 14) гайки 15 і 13, завдяки чому. вибирається зазор між ходовим гвинтом 12 і гайкою 15. Величину переміщення поперечного супорта визначають по лімбу 11. До поперечного супорта кріпиться (гайками 7) поворотна плита 8, разом з якою повертаються верхні салазки 6 і різцетримач 5. На деяких верстатах на поперечних салазках 9 встановлюється задній різцетримач 2 для проточки канавок, відрізки і інших робіт, які можуть бути виконані переміщенням поперечного супорта, а також кронштейн 3 з щитком 4, що захищає робочого від попадання стружки і МОР.

|

|

|

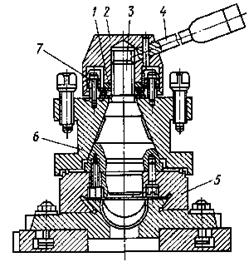

Пристрій різцетримача показаний на рисунку 1.6 [лист КП.ТВ – 11.00.000 СК]. У центруючій розточці верхніх салазок 5 встановлена конічна оправка 3 з різьбовим кінцем. На конусі оправки встановлена чотиристороння різцева головка 6. При обертанні рукоятки 4 головка 2 переміщається вниз по різьбі конічної оправки 3 і через шайбу 1 і упорний підшипник забезпечує жорстку посадку різцевої головки 6 на конічній поверхні оправки 3.

Рисунок 1.6 – Різцетримач: 1 – шайба; 2 – головка; 3 – конічна оправка; 4 – рукоятка; 5 – верхні салазки; 6 – різцева головка; 7 – штифти

Від повороту при закріпленні різцева головка утримується кулькою, яка заклинюється між поверхнями, утвореними пазом на основі конічної оправки 3 і отвором в різцевій головці 6. При необхідності змінити позицію інструменту рукоятку 4 повертають проти годинникової стрілки. При цьому головка 2 повертається і переміщається вгору по різьбі конічної оправки знімаючи зусилля затягування різцевої головки 6 на конусі конічної оправки 3. Одночасно головка 2 повертає різцеву головку 6 за допомогою гальмівних колодок, фрикційних пов'язаних з поверхнею розточки головки 2 і з’єднаних з різцевою головкою 6 штифтами 7. При цьому кулька, розташована у основи конічної оправки 3, не перешкоджає повороту різцевої головки, оскільки він втоплюється в отвір, стискаючи пружину. Якщо в процесі роботи рукоятка 4 (у затиснутому положенні) почала зупинятися в незручному положенні, то, змінюючи товщину шайби 1, можна встановити її в зручне для робочого положення.

Технічні характеристики токарно-гвинторізного верстата моделі 16К20:

- діаметр обробки, мм:

над станиною, 400;

над поперечним супортом – 200;

- найбільший діаметр оброблюваної деталі, мм – 50;

- відстань між центрами, мм – 710, 1000, 1400, 2000;

- частота обертання шпинделя, об/хв – 12,5 – 1600;

- подача, мм/об:

повздовжня – 0,05 – 2,8;

поперечна – 0,025 – 1,4;

- потужність електродвигуна, кВт – 10.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 793; Нарушение авторских прав?; Мы поможем в написании вашей работы!