КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Нанесення зносостійких і антифрикційних покриттів

Іонно-плазмове напилення. Нанесення зносостійких покрить методом конденсації з йонним бомбардуванням. Отримання покрить цим методом полягає у випаровуванні тугоплавких матеріалів електричною вакуумною дугою в середовищі реагуючих газів і наступної конденсації з йонним бомбардуванням парів матеріалів з реагуючими газами, які утворюються внаслідок плазмо-хімічних реакцій. Перевага цього методу – низький температурний режим (400-600°С), що дозволяє наносити покриття як на твердосплавний інструмент, так і на інструмент із швидкорізальної сталі. Стійкість напилених інструментів зростає в 2-8 раз [5].

Метод іонного розпилення полягає в бомбардуванні розпилюваного матеріалу прискореним потоком позитивно заряджених іонів. Частіше за все для цієї мети використовують тліючий розряд при невисокому вакуумі в камері – від 1 до 1·10-1 Па.

На матеріал, що розпилюється подають від’ємний потенціал і він виконує в тліючому розряді роль катода. Для утворення позитивно заряджених іонів в розряді використовують аргон та інші гази, які подаються в камеру через спеціальний пристрій. Якщо в камеру подати активні гази (CO2, N2), то відбувається реакційне напилення покриття.

На практиці отримали розповсюдження діодна, тріодна та магнетронна схеми іонного розпилення.

Діодна схема. Розпилюваний матеріал у вигляді диска або пластини товщиною декілька міліметрів та розміром поверхні близької до площі поверхні виробу, що напилюється, закріплюється на водоохолоджуваному катоді, до якого підводять від’ємний потенціал (рисунок 1.8). Другий електрод – анод, який розміщується на відстані декілька сантиметрів від катода. В деяких випадках анод може бути опорою для закріплення виробу. На анод подається позитивний потенціал. Разом з камерою він знаходиться під потенціалом землі.

Рисунок 1.8 – Схема діодної системи іонного розпилення [6]:

1 – високовольтний ввід; 2 – вакуумна камера; 3 – екран; 4 – катод; 5 – пластина (мішень); 6 – темний катодний простір; 7 – позитивний стовп дуги; 8 – підложка; 9 – анод; 10 – патрубок до вакуумної системи; 11 – частинки, що осаджуються; 12 – іони; 13 – подача газу

Для полегшення ініціювання тліючого розряду використовують допоміжний анод. Умови існування тліючого розряду при діодній схемі ускладнені. Тому процес здійснюється при максимально високому тиску робочого газу, який допускається в межах від 1 до 10 Па та напрузі від 5 до 10 кВ. Густина іонної сили струму не перевищує 5 мА/см2.

Швидкість розпилення катода і конденсації досить мала (від 0,2 до 2 нм/с). При діодній схемі утворюються вторинні високоенергетичні електрони (3-5 кВ), які бомбардують поверхню напилення, сприяючи нагріванню виробу.

Діодну схему використовують в основному для напилення тонких плівок при виробництві інтегральних схем. Для напилення захисних покриттів ця схема малоефективна.

Тріодна схема. Вонає більш ефективною ніж діодна, значною мірою усуває її недоліки. Процес здійснюється при більш низькому тиску робочого газу (10-1 і нижче). При цьому продуктивність процесу збільшується в декілька разів.

|

Рисунок 1.9 – Схема установки іонного осадження з тріодною системою та додатковою іонізацією газоподібного матеріалу електронним променем [7]:

1 – мішень; 2 – промінь; 3 – високовольтна електронно-променева гармата; 4 – термокатод; 5 – анод; 6 – виріб

Тріодна схема має наступні особливості (рисунок 1.9). Гарячий катод в даній схемі є додатковим джерелом електронів. Для збудження розряду, між гарячим катодом і анодом подають високу напругу – 1-2 кВ. Найбільша ефективність іонізації газу досягається за рахунок надання електронам складного руху, завдяки магнітній котушці. Магнітне поле, діючи на тліючий розряд, змінює характер руху електронів. На більш „важкі” іони магнітне поле діє слабше. Електрони здійснюють рух навколо магнітних ліній по спіралі. Збільшується ефективна довжина шляху електронів і тому збільшується ступінь іонізації газу. Допоміжний катод, анод і котушка утворюють генератор плазми, незалежно від розпилюваного матеріалу і виробу. Напруга, що подається на катод не впливає на розряд, який утворює плазму. Це дозволяє регулювати напругу, не доводячи її до високих рівнів.

На розпилюваний матеріал (холодний катод) подається від’ємна напруга – 0,7-1 кВ. Створюються умови пришвидшення іонів з області гарячого катода у напрямку розпилюваного матеріалу. На анод подається позитивне зміщення відносно виробу. Це запобігає переміщенню електронів до виробу і знижує можливість його перегрівання.

Магнетронна схема. Порівняно з іншими схемами дозволяє досягти вищих показників густини іонного струму і швидкості розпилення.

|

Рисунок 1.10 – Схема кільцевого планарного магнетрона [6]:

1,3 – ущільнення; 2 – ізолююче кільце; 4 – фланець; 5,8 – зони плазми і ерозії; 6 – підложка; 7 – осаджене покриття; 9,11 – електричне і магнітне поля; 10 – анод; 12,15 – периферійні і центральні магніти; 13 – основа магнітного блоку; 14,17 – трубки для циркуляції води; 16 – зажим; 18 – корпус; 19 – мішень

Під розпилюваним матеріалом (катодом) встановлюють постійні магніти (рисунок 1.10). Силові лінії у вигляді дуги замикаються між полюсами N-S, утворюючи неоднорідне магнітне поле. Над катодом розміщують кільцевий анод. Коли подають постійну напругу 300-1000 В, між катодом і анодом утворюється електричне поле напруженістю Е і виникає тліючий розряд. Силові лінії електричного поля перпендикулярні поверхні катода та магнітним силовим лініям. Завдяки схрещеному магнітному та електричному полям електрони від катода переміщуються по циклоїді. В площині паралельній площині електрода створюється область замкненого дрейфу. Відбувається багатократне зіткнення електронів з молекулами робочого газу, завдяки чому підвищується ступінь його іонізації і зростає концентрація бомбардуючих іонів поблизу матеріалу, який розпилюється.

В кільцеподібній зоні ступінь іонізації робочого газу наближається до 100%. Це дозволяє досягти густини іонного струму 10-20 мА/см2. завдяки цьому швидкість розпилення наближається до більш продуктивних систем вакуумно-конденсаційного напилення. Межа швидкості розпилення визначається теплопровідністю розпилюваного матеріалу, умовами його охолодження. Водяне охолодження матеріалу запобігає його високому нагріванню і плавленню. Процес здійснюється при тисках від 10-1 до 10-2 Па. Магнетронні системи дозволяють напиляти покриття виробів із складною конфігурацією, наприклад зовнішні та внутрішні поверхні циліндричних виробів.

Вимоги, необхідні для підвищення надійності та довговічності роботи елементів машин і конструкція обумовили розробку серії технологічних процесів, що забезпечують одержання зносостійких покриттів на основі нітридів і карбідів перехідних металів. Широке промислове застосування одержав метод конденсації із іонізованого потоку речовини, розроблений в Харківському фізико-технічному інституті, що отримав назву КІБ. Було впроваджено такі установки для зміцнення, як „Булат”, ВУ–1Б, „Пуск”, ИЭТ-84 та інші, в основі яких закладено використання електродугових випаровувачів катодної форми для створення потоків осаджуваної речовини. Установка „Булат-3”, яка має ручне управління вакуумною системою, універсальна як по типах оброблюваних деталей, так і по видах нанесених покриттів (багатошарові, композиційні), добре пристосована для проведення дослідних робіт. Недоліком вищезгаданих установок є невисока продуктивність.

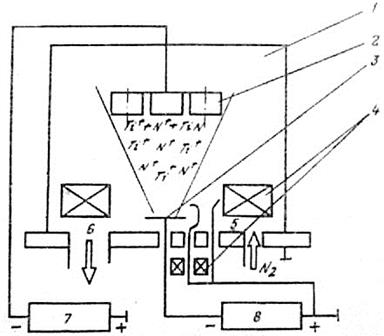

В даний час використовують модернізовані установки для напилення зносостійких покриттів: „Булат-4”, „Булат-6”, серія ННВ та інші. Зміцнення різального інструменту в установці ННВ6.6-И1 здійснюється у вакуумній камері 1 (рисунок 1.11). Для фокусування плазмового потоку передбачена плазмооптична система 4. Матеріал, що розпилюється виконаний у вигляді циліндричного катоду 4. Анодом є стінки вакуумної камери. Створення вакууму в камері здійснюється з допомогою вакуумних насосів 6. Для отримання нітридних покриттів в камеру подається азот. Випаровувач 4 і підложка з інструментами 2 мають окремі джерела живлення 7 і 8.

В установці ННВ6.6-И1 реалізовано ефективну технологію для нанесення титано-нітридних покриттів на різноманітний різальний інструмент, яка поєднує в собі простоту діодної схеми іонного розпилення і ефективність магнетронної схеми завдяки магнітному фокусуванню плазмового потоку. Установка має механізм, що забезпечує планетарне переміщення оброблюваних деталей в камері. Це дає можливість зміцнювати будь-який ріжучий інструмент довжиною до 400 мм, довжиною робочої частини до 250 мм, діаметром до 400 мм. За один цикл (2-4 години) в установці можуть бути зміцнені 2500 свердл діаметром 5 мм або 16 черв’ячних фрез довжиною 100 мм і діаметром 100 мм [8].

|

Рисунок 1.11 [10] – Схема установки для іонно-плазмового напилення: 1 – вакуумна камера; 2 – різальний інструмент; 3 – випаровувач (катод); 4 – плазмооптична система; 5 – напуск реакційного газу; 6 – вакуумна система; 7,8 – джерела живлення

Весь технологічний цикл зміцнення відрізних різців з нанесенням покриття TiN полягає в наступних операціях:

- підготовка інструменту (час на завантаження 15-20 хвилин);

- забезпечення вакууму в камері (30- 45 хвилин);

- іонне бомбардування і осадження TiN покриття (35-40 хвилин);

- охолодження інструменту (25- 45 хвилин);

- підйом камери, видалення металічної пилюки, відвантаження інструментів, установка наступної партії інструментів (7-10 хвилин).

На основі дослідів і практичному застосуванні різців покритих нітридом титану TiN методом КІБ визначено, що стійкість при обробці конструкційних вуглецевих сталей підвищена в 5-5,9 раз, а при обробці високолегованих сталей в 2-3 рази.

Електролітичне хромування. Спосіб покращення поверхневого шару хромуванням використовують в основному для пуансонів, штампів, форм лиття під тиском, робочих елементів вимірювальних інструментів, прес-форм.

Електролітичне хромування виконується при температурах 50 – 75ºС. Тому його можна використовувати для сталей будь-якої теплостійкості. Інструменти хромують після викінчувальної обробки – термообробки, шліфування і заточування. Після хромування для зменшення залишкових напружень необхідно провести відпуск при температурі 150ºС протягом одної години.

Покриття хромом відзначаються високою зносотійкістю і твердістю, що сягає HV 900-1100. Висока твердість зберігається до температури 400°С. Хромові покриття мають низький коефіцієнт тертя, що сприяє підвищенню зносостійкості поверхонь. Недоліком хромових покрить є зниження втомної міцності сталі на 20-30% після хромування. Тому для різальних інструментів цей вид обробки застосовують рідко.

Хімічне нікелювання. Ці покриття можуть наноситись на робочі поверхні різального інструменту як хімічним, так і електрохімічним шляхом. Головною перевагою хімічно осадженого покриття являється його рівномірне нанесення на ділянках складного профілю, тому хімічний метод найбільш вигідний для складнопрофільного фасонного або вимірювального інструменту.Стійкість різального інструменту збільшується в 1,5-4 рази.

Хімічне нікелювання проходить без накладання струму за рахунок відновлення іонів металу із розчинів його солей гіпофосфітом натрію. Нікелеві покриття, відновлені гіпофосфітом, містять 10-15% фосфору.

Покриття мають добре зчеплення з основним металом, високу твердість і зносостійкість, що можуть бути підвищені після термічної обробки. Твердість покриття не знижується навіть при гранично-допустимих температурах для інструменту із швидкорізальної сталі. Проте поряд з цим хімічно осаджене покриття відзначається крихкістю при товщині більше 10 мкм, і викришується при згині чи ударі. Тому оптимальна товщина покриття вибирається в межах 5-9 мкм. Позитивним фактором даного покриття є пористість, яка добре втримує МОР на робочих поверхнях.

Для нанесення покриття рекомендований наступний технологічний процес:

- обезжирення в органічному розчиннику. В якості розчинників використовують бензин, уайт-спіріт, трихлоретилен;

- хімічне чи електролітичне обезжирення в розчині їдкого натрію, кальцинованої соди, тринатрійфосфату з добавкою емульгатора;

- травлення з метою видалення окисних плівок, наданню поверхні необхідного мікрорельєфу і забезпечення хорошого зчеплення покриття з основою. Проводять в суміші сірчаної і соляної кислот шляхом занурення на 15 – 20 с і промивання в холодній воді;

- хімічне нікелювання. В склад розчину входять: 30 г/л хлористого нікелю, 20 г/л оцетнокислого натрію, 1 г/л йодистого калію. При температурі 90 – 95°С величина осадженого покриття за 30 хвилин складає 6 мкм;

- промивання в холодній воді;

- промивання в гарячій воді;

- термічна обробка.

Мікротвердість покриття без термообробки Н = 5000...5500 МПа. З допомогою термообробки можна підвищити твердість і силу зчеплення з основою. Для дрібнорозмірного інструменту (діаметром до 5 мм) рекомендується: нагрівання при температурі 200 – 250° С, витримка 2 години, охолодження на повітрі. При цьому досягається твердість 8000...9000 МПа без помітного зниження ударної в’язкості.

Детонаційне напилення. В інструментальному виробництві детонаційні покриття наносять на калібри та вимірювальний інструмент, фільєри для протяжки дроту, пуансони, інструменти для глибокої витяжки, спіральні і трубчасті свердла, фрези, мітчики, різці, полотна ножів.

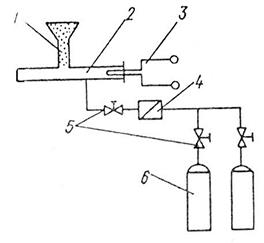

Суть операції нанесення покриття полягає в наступному. Довга труба, закрита з одного кінця заповнюється вибуховою сумішшю, в яку вприскують порошок напилюючого матеріалу (рисунок 1.12). Запалювання суміші здійснюється з допомогою іскри. Продукти вибуху разом з частинками матеріалу покриття рухаються в трубі з великою швидкістю. Вийшовши з труби, потік частинок попадає на поверхню заготовки і утворює покриття.

В якості вибухової суміші використовують киснево-ацетиленову суміш. Обладнання для детонаційного нанесення покриттів є стаціонарним. Оскільки рівень шумів при вибухах сягає 120 – 150 дБ, установки розміщують в звукоізоляційних боксах, а процес керується з пульта. Частота вибухів 4 – 5 за секунду. Для переміщення інструментів використовують маніпулятори і транспортери.

При нанесенні покриття інструмент не підлягає помітному нагріванню. Інструменти з твердосплавним покриттям можна заточувати і доводити алмазними кругами. Товщина покриття 75-100 мкм.

|

Рисунок 1.12 [5] – Схема детонаційної установки:

1 – твердосплавна суміш; 2 – труба; 3 – ланцюг запалювання; 4 –

змішувач; 5 – вентилі; 6 – балон.

|

|

Дата добавления: 2015-08-31; Просмотров: 2708; Нарушение авторских прав?; Мы поможем в написании вашей работы!