КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вырубка

Технология получения детали

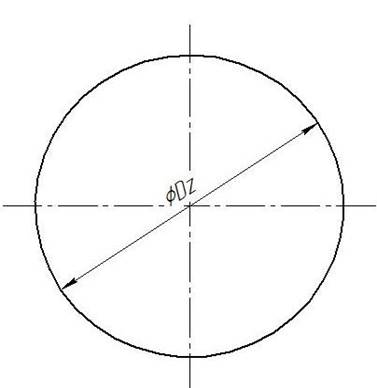

Для получения детали представленной на рис.1 необходимо из вырубленной круглой заготовки диаметром Dz= 132 мм (рис.2), получить полуфабрикат (рис.3) за одну или несколько операций вытяжки (для получения заданной для проектирования детали необходимо 2 вытяжных перехода). В полуфабрикате, полученном на последнем переходе вытяжки, осуществляется пробивка центрального отверстия диаметром d = 33 мм, с последующей отбортовкой. Таким образом, при получении детали (рис.1) используются описанные ниже следующие операции обработки металлов давлением: вырубка, вытяжка, пробивка, отбортовка.

Рис.2 Плоская круглая заготовка

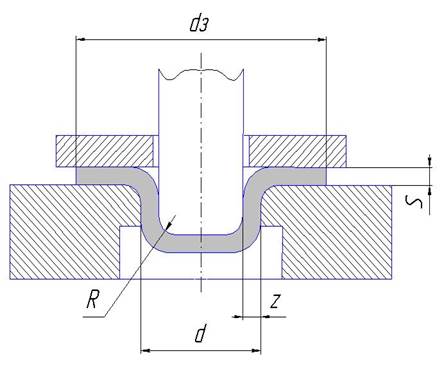

Рис. 3 Полуфабрикат, полученный операцией вытяжки

В разделительных операциях листовой штамповки отделение одной части заготовки от другой осуществляется относительным смещением этих частей в направлении, перпендикулярном к плоскости заготовки. Это смещение в начальных стадиях характеризуется пластическим деформированием, но завершается обязательно разрушением. Для уменьшения искажений заготовки, вызываемых пластическими деформациями, стремятся локализовать очаг деформации, чему способствуют уменьшение радиусов округления рабочих кромок инструмента, уменьшение зазора между пуансоном и матрицей, а также применение специальных разделительных операций.

Рис.4 схема вырубки

Обычная вырубка и пробивка листового материала дают неровную, слегка криволинейную и шероховатую поверхность среза (рис. 4).

В ряде случаев изготовления штампованных деталей повышенной точности требуется гладкая и перпендикулярная поверхность среза с параметром шероховатости поверхности Rz- 3,2-s- 1,6 мкм. В таких случаях применяют способы чистой вырубки, имеющие значительные преимущества по сравнению с механической обработкой резанием и дающие гладкую полированную поверхность среза, перпендикулярную к поверхности изделия, при повышенной точности изготовления.

Сущность этих способов заключается или в применении матрицы с закругленными режущими кромками (рис. 5, а), или в применении пуансона больше матрицы (рис. 5, б), или в применении прижима, имеющего клиновидное ребро (рис. 5, в). Последний способ является новым, более прогрессивным.

В результате смещения некоторого объема металла клиновым ребром в сторону пуансона в зоне реза создается напряженное состояние объемного сжатия, которое способствует устойчивости пластической деформации и увеличивает пластические свойства материала заготовки. Этот способ применяется для изготовления деталей точного приборостроения толщиной 1,5-15 мм. Параметр шероховатости поверхности среза Rz = 3,2 -s-1,6 мкм.

· Вытяжка

Рис. 6 Схема вытяжки с прижимом

1 - пуансон, 2- прижим, 3- матрица, 4- полуфабрикат

Вытяжка - это образование полого изделия из плоской или полой заготовки. Вырубленную заготовку диаметром d3 толщиной S укладывают на плоскость матрицы. Пуансон давит на заготовку и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали диаметром d. Формоизменение при вытяжке оценивают коэффициентом вытяжки, k=d3/d, который зависит от механических характеристик металла и условий вытяжки, и не должен превышать 2,1.

При d3-d>(18-20)S возможна потеря устойчивости фланца и образование складок металла при вытяжке. Их предотвращают прижимом фланца заготовки к матрице с силой P.

Высокие детали небольшого диаметра, при изготовлении которых требуется большое формоизменение заготовки, получают за несколько операций вытяжки с постепенным уменьшением диаметра полуфабриката и увеличение его высоты. При последующих переходах, чтобы предотвратить разрушение металла, применяют коэффициент вытяжки k =D/d = 1.2.. 1.4 (D диаметр полуфабриката).

Промежуточный отжиг устранения наклепа позволяет увеличить до 1,4.. 1,6.

При вытяжке, зазор между пуансоном и матрицей составляет z =(1.2.. 1.3)S. При z = (0.65.. 0.85)S, производится вытяжка с утонением стенки, при которой длина детали увеличивается вследствие уменьшения толщины исходной полой заготовки и прочность детали превышает прочность заготовки в 2- 3 раза.

|

|

Дата добавления: 2015-08-31; Просмотров: 843; Нарушение авторских прав?; Мы поможем в написании вашей работы!