КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Магнетронное распыление

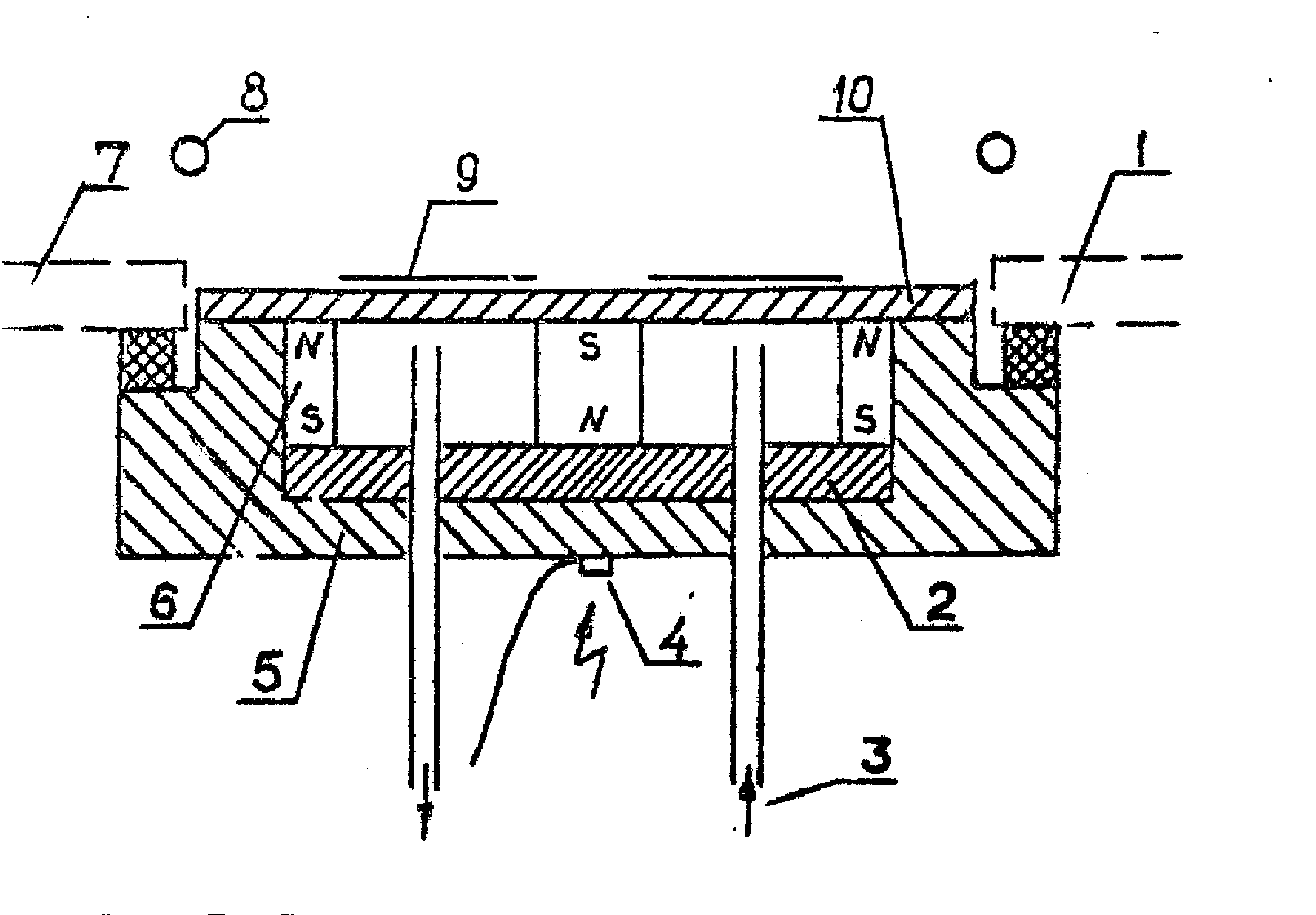

Магнетронное распыление – разновидность диодного катодного распыления. Образование паров распыляемого вещества происходит в результате бомбардировки мишени ионами рабочего газа, которые образуются в плазме аномального тлеющего разряда. Наиболее простая схема магнетронного распыления приведена на рисунке 1.

Рисунок 1 – Схема пленарной магнетронной системы: I – прокладки; 2 – основание; 3 – водяной канал; 4, 5 – корпус: 6 – постоянные магниты; 7 – вакуумная камера; 8 – анод; 9 – зона эрозии; 10 – катод - мишень

Непосредственно под мишенью размещены постоянные магниты, создающие практически параллельное поверхности катода магнитное поле. Между анодом и катодом зажигается аномальный газовый разряд. В результате с катода выбиваются электроны, которые захватываются магнитным полем, и совершают в этом поле под действием силы Лоренца спиралевидное движение. Электроны, захваченные магнитным полем, проводят дополнительную ионизацию атомов инертного газа, что увеличивает, таким образом, интенсивность ионной бомбардировки поверхности катода и, соответственно, вызывает повышение скорости распыления.

К основным взаимосвязанным характеристикам, определяющим скорость распыления мишени, относят напряжение разряда, ток разряда, давление рабочего газа и индукцию магнитного поля вблизи поверхности катода. В качестве рабочего газа в магнетронных распылительных системах обычно используется аргон.

Магнетронные системы помимо высокой скорости распыления обладают рядом специфических особенностей, основной из которых является отсутствие бомбардировки подложки высокоэнергетическими вторичными электронами, являющимися основным источником радиационных дефектов в покрытии и нагрева подложек. В магнетронной распылительной системе вторичные электроны захватываются магнитной ловушкой и не бомбардируют подложку, что обеспечивает ей сравнительно низкую температуру. Это позволяет использовать эти системы для нанесения покрытий на подложки из материалов с относительно низкой термостойкостью (пластмассы, полимеров, бумаги).

Следует отметить, что магнетронные системы относятся к низковольтным системам распыления, напряжение питания которых не превышает 1000 В постоянного тока. Рабочее напряжение, как правило, составляет 300…700 В; на мишень обычно подается отдельный потенциал, а анод имеет нулевой потенциал. Магнетронная система может работать в диапазоне давлений от 10-2 до 1 Па и выше. Важнейшими параметрами, во многом определяющими характер разряда в ней, являются геометрия электродов и величина магнитного поля, индукция которого у поверхности мишени ~ 0,03…0,1 Т.

Процесс магнетронного нанесения покрытий характеризуются следующими показателями:

-cкорость распыления – (4…40)·10-5 г/(см2·с);

-cкорость осаждения покрытий – 50…60 нм/с;.

-удельная испаряемость – β≈3·10-6 г/Дж;.

- энергия распыленных частиц – 10…20 эВ.

Преимущества данного метода по сравнению с другими методами нанесения покрытий:

1) высокая скорость осаждения;

2) практически полное отсутствие перегрева поверхности детали, при этом электроны захватываются магнитным полем и поэтому не вызывают образование радиационных эффектов;

3) высокая равномерность покрытий;

4) низкая степень загрязнения пленок, т. к. процесс нанесения покрытия протекает при достаточно низком давлении р=10-2 Па.

В последние годы активно разрабатываются методы реактивного магнетронного напыления. При их реализации имеется ряд технологических особенностей, которые необходимо учитывать. При распылении мишени часть реактивного газа связывается распыленным веществом, а часть – непрерывно обновляющейся поверхностью мишени. Происходит своеобразная откачка реактивного газа. На этом принципе, как известно, основаны ионно-геттерные вакуумные насосы. Скорость откачки при распылении зависит от площади осаждаемого покрытия, скорости роста покрытия, площади мишени, скорости удаления образовавшейся на мишени пленки и проявляется в резком падении давления реактивного газа в камере с началом процесса распыления.

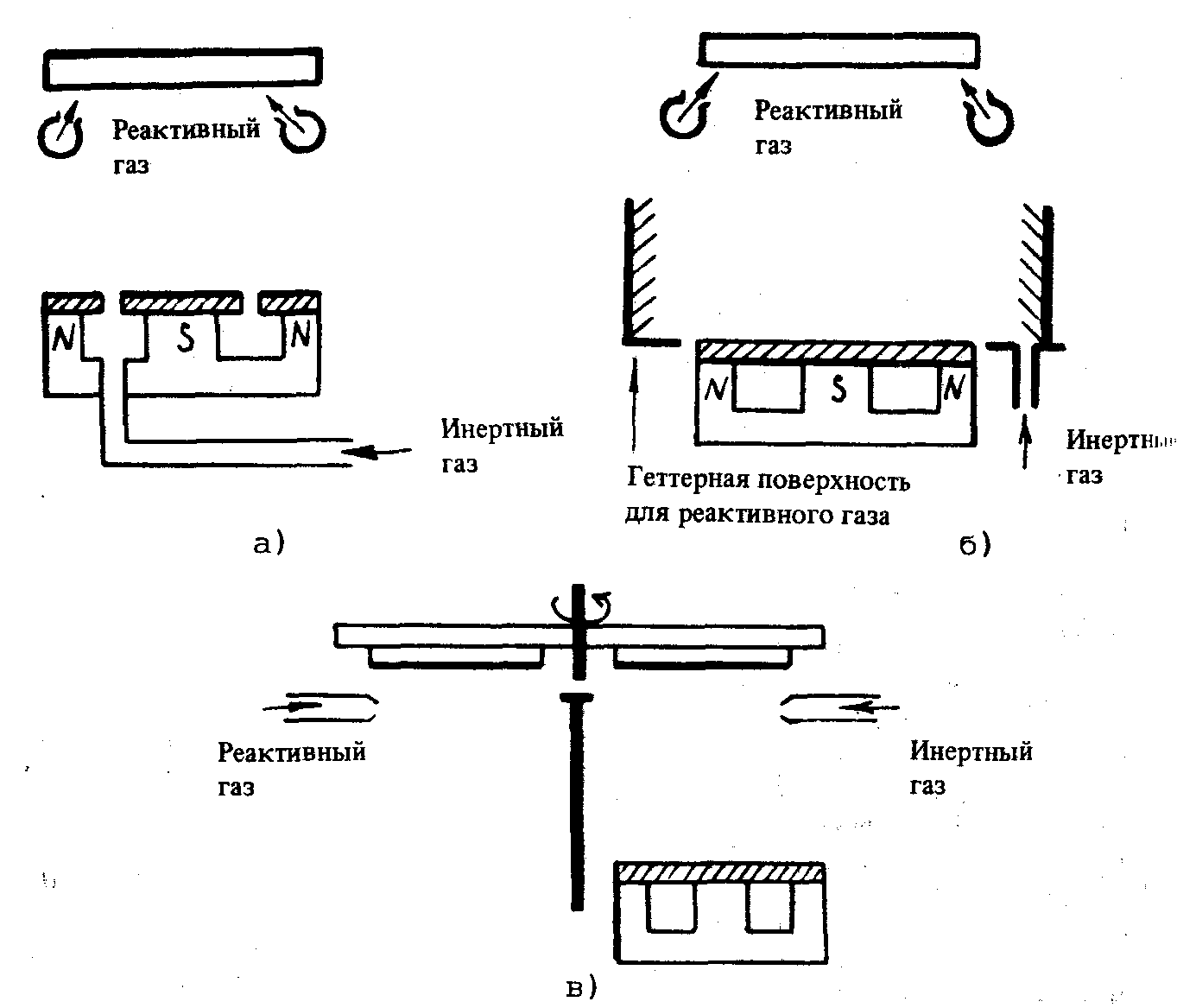

При реактивном магнетронном напылении скорость роста покрытия зависит от парциального давления реактивного газа. При малых значениях давления реактивного газа с мишени распыляется металл и химическая реакция имеет место на подложке. При более высоких давлениях на поверхности мишени образуется пленка химического соединения и скорость распыления резко падает, так как скорость распыления химических соединений (оксидов, нитридов, карбидов) значительно ниже, чем чистых металлов. С целью снижения данного эффекта разработан ряд устройств, в которых подача реактивного газа осуществляется непосредственно к подложке, а инертного – к распыляемой мишени (рисунок 2).

Рисунок 2 – Схемы устройств реактивного магнетронного распыления путем разделения областей нахождения инертного и реактивного газов: а – с помощью селективной подачи газов; б – с применением геттерной поверхности; в – с помощью перегородки и относительного движения подложки

Разработаны также устройства, в которых процессы ионного распыления и термического испарения объединены в единый распылительно-испарительный процесс. Это достигается, например, при магнетронном распылении материала, находящегося в жидком агрегатном состоянии. В этом случае значительно повышается производительность процесса распыления и коэффициент использования материала мишени. Это связано с тем, что процесс ионного распыления происходит в приповерхностном слое металла толщиной 0,3...0,8 нм, и на него затрачивается менее 3 % подводимой энергии. Остальная энергия переходит в основном в тепло, вследствие чего приходится интенсивно охлаждать мишень. В разработанных устройствах энергия, которая при распылении из твердой фазы теряется в виде тепла, используется на испарение вещества.

Для осуществления этого процесса между плоским тигелем, изготовленным из тугоплавкого немагнитного материала, и водоохлаждаемой магнитной системой делают небольшой (2-3 мм) зазор, препятствующий отводу тепла от тигеля в процессе распыления помещенной в тигеле мишени (рисунок 3).

Рисунок 3 – Схема устройства для распыления материалов жидкой фазы: 1 – тигель; 2 – расплавленная мишень; 3– анод; 4 – экран; 5 – магнитная система;6 – подложкодержатель

Рабочий объем откачивают, затем напускают аргон, и между тигелем, выполняющим роль мишени, и анодом прикладывают напряжение, постепенно увеличивая плотность тока на мишени до такой величины, при которой начинается интенсивное расплавление находящегося в тигеле материала. При этом плавится сначала зона, у которой локализована плазма, затем – центральная часть мишени и, наконец, краевая ее область. При определенной плотности тока на мишени начинается интенсивное испарение материала из расплава. При достижении высокой упругости паров распыляемого материала над катодом начинается процесс самораспыления. В этом случае можно прекратить напуск аргона, что существенно снижает загрязнение пленки остаточными газами. Кроме высокой эффективности использования энергии, распылительно-испарительная система позволяет достичь высоких скоростей осаждения. С целю повышения адгезии покрытий к подложке подводят, как правило, отрицательный потенциал смещения ~ 100 В, что позволяет увеличить плотность и энергию ионов.

|

|

Дата добавления: 2017-01-14; Просмотров: 583; Нарушение авторских прав?; Мы поможем в написании вашей работы!