КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Мы проектируем и изготавливаем сваебойные гидромолоты РОПАТ

|

|

|

|

Гидромолоты РОПАТ предназначены для производства строительных работ по погружению:

· железобетонных и металлических свай;

· свай для фундаментов опор ЛЭП (электротехнических свай);

· металлических труб различных диаметров;

· шпунтов и трубошпунтов различных диаметров.

|

|

|

|

| |||||

| МГ3к | MГ3ш | MГ5ш | MГ7ш | Свайный копер СК 25 | МИБ |

Запатентованные сваебойные гидромолоты РОПАТ представлены полной линейкой (вес ударной части 3, 5, 7 т).

Гидромолоты РОПАТ уникальны по своим характеристикам, они работают в условиях плотной городской застройки, забивают сваи в мёрзлые грунты без предварительного бурения, отличаются пониженным шумом и вибрацией, низкой сейсмичностью, надёжной работой в температурном диапазоне от +40 до –40 и по ключевым характеристикам превосходят все известные аналоги.

Гидромолоты РОПАТ адаптированы под копры на базе кранов ДЭК 251, 321, МКГ-25.01, МКГ-40, РДК 250-400, ЭО-5111, СП-49д.

Поставка сваебойных гидравлических копров РОПАТ СК 25 на базе экскаватора ЕК-400 (КРАНЭКС). Данная техника спроектирована на уровне западных стандартов и применение на ней самого быстрого молота в мире делает этот копер лидером в этом классе оборудования.

Инженеры-разработчики нашей компании готовят к выпуску принципиально новый корпусной гидромолот, который будет предложен нашим Потребителям уже осенью 2012 года.

| Проект РОПАТ - что нового? | |||

|

|

|

|

|

|

|

|

|

|

| ||

| Источник информации: Портал машиностроения | ||

|

|

|

|

РОСНАНО и «Микробор» открывают производство уникальных металлорежущих инструментов

Пресс-центр  Пресс-релизы

Пресс-релизы

01.12.2010

«Микробор Нанотех», проектная компания РОСНАНО, запускает первую очередь производства режущего инструмента из сверхтвердого материала – нанопорошка кубического нитрида бора (наноКНБ, второй по твердости материал после алмаза). Продукция проекта будет востребована для черновой и финишной обработки деталей в первую очередь в таких отраслях как тяжелое машиностроение, автомобилестроение, добывающая промышленность. Повышенные физические характеристики инструмента из нанопорошка кубического нитрида бора (микротвердость, износо- и теплостойкость) приводят к существенно более высокой производительности инструмента.

Продукция «Микробор Нанотех» будет реализовываться на рынках стран СНГ, Европы, в Китае и США. Благодаря новому производству компания планирует занять более 30% рынка инструмента из КНБ в России и увеличить экспорт продукции до 3 млн. долл. США в год.

«Микробор Нанотех» было создано в рамках инвестиционного соглашения между компаниями «Микробор Технолоджи» и РОСНАНО в сентябре 2009 г. «Микробор Технолоджи» внесло в уставной капитал 243 млн. рублей. Доля РОСНАНО составила 674 млн. рублей, в том числе 234 млн. рублей были внесены в уставной капитал, а также была предоставлена кредитная линия на общую сумму 440 млн. рублей. на срок семь лет. Общая стоимость проекта составляет 917 млн. рублей.

За прошедший год компания «Микробор Нанотех» приобрела и установила на базе российского научного центра «Курчатовский институт» современное высокотехнологичное оборудование, выпускаемое компаниями Agathon (Швейцария), Peter Wolters (Германия), Nabertherm (Германия). На новом производстве все операции по изготовлению металлорежущих пластин – синтез порошка, изготовление композита, лазерная резка, пайка, шлифовка - будут осуществляться на одной площадке, что позволит сократить временные показатели технологического цикла до нескольких часов. Это будет способствовать формированию более гибкого подхода к запросам клиентов, а также соблюдению высочайших стандартов контроля качества производимой продукции.

На следующем этапе компания планирует запуск второй очереди производства в г. Владимире, что приведет к увеличению мощностей в десять раз. Это обеспечит «Микробор Нанотех» долгосрочное лидерство на рынке СНГ в сегменте инструмента из КНБ, а объем экспорта вырастет до 15-20 млн. долл. США в год.

Генеральный директор ЗАО «Микробор Нанотех» Александр Тимофеев сказал: «Мы запускаем самое современное инструментальное производство в России. Владение всем комплексом ноу-хау по каждому технологическому переделу и современное высокопроизводительное оборудование позволит нам выпускать продукцию высочайшего качества и занять лидирующее положение на рынке инструмента из КНБ в России и СНГ. Также мы уверены, что сможем эффективно конкурировать на международном рынке».

«Современное машиностроительное производство предъявляет очень высокие требования к используемым материалам, которые сложно обрабатывать традиционными инструментами. Созданный «Микробор Нанотех» уникальный инструмент позволяет эффективно обрабатывать сверхпрочные тугоплавкие металлы. Мы уверены, что эта продукция будет востребована мировыми лидерами в области машиностроения»,- подчеркнул управляющий директор РОСНАНО Александр Кондрашов.

О технологии

КНБ (кубический нитрид бора) относится к классу сверхтвердых материалов, по твердости он уступает алмазу лишь на 20-40%. Перед алмазом инструменты из КНБ обладают огромным преимуществом – композиты инертны по отношению к углероду, что дает возможность обрабатывать чугун и сталь, составляющие 90% материалов машиностроения, тогда как алмаз вступает в реакцию с углеродом, входящим в их состав. Инструмент из НКНБ способен резать металлы, которые ранее не поддавались подобной обработке. Например, все сплавы из карбида вольфрама и кобальта обрабатывались только шлифовкой — ни один инструмент физически не мог их резать. Пластины из наноматериала, изготавливаемые на новом производстве, обладают сверхвысокой твердостью и прочностью одновременно.

О компании

Компания «Микробор Нанотех» - единственный в России производитель металлорежущих инструментов из композитов кубического нитрида бора (КНБ), технологический лидер Россиив области инструментальных материалов для металлообрабатывающей промышленности. На рынке сверхтвердого режущего инструмента компания работает с 2000 года. В 2004 году компания «Микробор» запустила серийное производство режущего инструмента для обработки закаленной и жаропрочной стали, твердых чугунов и других сверхпрочных металлов. В 2009 году компания подписала инвестиционное соглашение с Российской корпорацией нанотехнологий (РОСНАНО) по созданию крупносерийного производства режущего инструмента из нанопорошка кубического нитрида бора – сверхтвердого материала, а в 2010 году запустила первую очередь реконструированного производства в рамках совместного проекта.

Microbor Heavy

MBR7010 — Универсальный сорт предназначен для получистовой и черновой обработки твёрдых материалов, особенно закаленных сталей, может обрабатывать чугуны. Подходит как для прерывистой обработки при тяжелых условиях с большой глубиной резания, так и для непрерывного получистового точения.

MBR7020 — Предназначен для непрерывной черновой, получистой и финишной обработки чугуна марок СЧ, ВЧ, хромистого и легированного чугуна. Может использоваться для получистовой обработки закаленных сталей.

Microbor Nano

MBR7040 — Первый выбор предназначен для высокоскоростной обработки закаленных сталей в условиях непрерывной получистовой и финишной обработки. Возможно обрабатывать как с охлаждением, так и без него

РОСНАНО совместно с «Микробор Технолоджи» создадут в России производство режущего инструмента из сверхтвердого материала

Наблюдательный совет РОСНАНО одобрил участие Корпорации в проекте по созданию крупносерийного производства режущего инструмента из сверхтвердого материала – нанопорошка кубического нитрида бора (второй по твердости материал после алмаза). Продукция проекта будет востребована для черновой и финишной обработки деталей в первую очередь в таких отраслях как тяжелое машиностроение, автомобилестроение, добывающая промышленность, строительство.

Наблюдательный совет РОСНАНО одобрил участие Корпорации в проекте по созданию крупносерийного производства режущего инструмента из сверхтвердого материала – нанопорошка кубического нитрида бора (второй по твердости материал после алмаза). Продукция проекта будет востребована для черновой и финишной обработки деталей в первую очередь в таких отраслях как тяжелое машиностроение, автомобилестроение, добывающая промышленность, строительство.

Общая стоимость проекта составит 930 млн рублей. Для реализации проекта будет создана проектная компания, в уставной капитал которой заявитель – ООО «Микробор Технолоджи» – внесет существующий бизнес и денежные средства в размере 35 млн рублей, а РОСНАНО – вложит 234 млн рублей. Кроме того, Корпорация предоставит проектной компании в течение 3-х лет займ на общую сумму 461 млн рублей.

В рамках проекта будет создан полный производственный цикл – от синтеза нанопорошка кубического нитрида бора до изготовления из него режущего инструмента. Производством инструмента из кубического нитрида бора занимаются только ведущие мировые производители (Sandvik, Kennametal, Iscar). Среди них только компания Sandvik (мировой лидер) имеет полный производственный цикл по производству инструмента из микронного порошка кубического нитрида бора. При этом в мире на сегодняшний день отсутствует промышленное производство инструмента из нанопорошка кубического нитрида бора.

Повышенные физические характеристики инструмента из нанопорошка кубического нитрида бора (микротвердость, износо- и теплостойкость) приводят к существенно более высокой производительности инструмента. При этом затраты на обработку деталей инструментом могут снижаться на величину до 60%.

Продукция проекта будет поставляться как на внутренний, так и на международные рынки. Выпуск первой партии инструмента запланирован на третий квартал 2010 года.

«Инструмент из кубического нитрида бора – это top-end современных инструментальных технологий. Успешная реализация проекта будет способствовать решению крайне важной для отечественного машиностроения задачи – повышения производительности. А проектную компанию мы будем ориентировать, в том числе, на завоевание международных рынков. Исходя из технических характеристик инструмента – эта задача по силам», - отметил управляющий директор РОСНАНО Александр Кондрашов.

|

|

|

|

|

Дата добавления: 2015-07-13; Просмотров: 1015; Нарушение авторских прав?; Мы поможем в написании вашей работы!

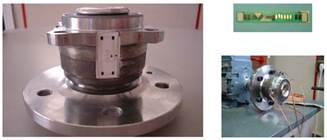

Рис. 1. Автомобильный подшипниковый узел ASB Основными преимуществами автомобильных узлов ASB являются:

высокая точность измерения и передача цифровой информации в самых агрессивных окружающих условиях (вибрации, грязь, большие перепады температур и т.п.);

это компактные и экономичные решения, могут использоваться и на транспортных средствах низшего ценового диапазона, а не только на дорогих автомобилях в отличие от многих других конкурентных технологий;

это прогрессивная технология в исследовании автомобильного комфорта и безопасности;

это главный элемент в концепции "полного контроля за шасси";

это открытый стандарт, обеспечивающий минимальные затраты при лицензировании производства изготовителями подшипников и электронных компонентов.

B 1997 году на выставке EquipAuto в Париже концепция ASB получила Первый Grand Prix в номинации "Новые технологии для оригинального (конвейерного) производства". Сегодня лицензии на производство узлов ASB уже приобретены всеми крупнейшими мировыми производителями подшипников, такими как: FAG, NSK, SKF, NTN, Koyo, Timken. А сами узлы широко применяются крупнейшими мировыми производителями автомобилей из Америки, Европы, Японии; при чем список постоянно пополняется: ALFA ROMEO, AUDI, BMW, DAIMLER CHRYSLER, FIAT, FORD, LANCIA, LAND ROVER, NISSAN, PSA, PORSHE, TOYOTA, VOLVO, VOLKSWAGEN. На сегодняшний день произведено более 42 миллионов подобных устройств, а к 2010 году по прогнозу разработчиков почти 50% всех колесных подшипников в Мире выпускаемых различными производителями будут использовать технологию ASB. Узлы ASB так же нашли свое применение и в других отраслях промышленности, толчком, к которому стала разработка американской компании Timken перепрограммируемой микросхемы MPS32XF, позволившая обеспечить точность позиционирования свыше 0,1° и возможность подключения аналогового термодатчика. В отличие от ASB для автомобилестроения, выполняющихся в едином моноблочном корпусе, мехатронные узлы для промышленности представляются собой стандартный радиальный шарикоподшипник соответствующий международным стандартам ISO с накладным блоком ASB, в котором установлены все необходимые электронные и магнитные элементы.

Рис. 1. Автомобильный подшипниковый узел ASB Основными преимуществами автомобильных узлов ASB являются:

высокая точность измерения и передача цифровой информации в самых агрессивных окружающих условиях (вибрации, грязь, большие перепады температур и т.п.);

это компактные и экономичные решения, могут использоваться и на транспортных средствах низшего ценового диапазона, а не только на дорогих автомобилях в отличие от многих других конкурентных технологий;

это прогрессивная технология в исследовании автомобильного комфорта и безопасности;

это главный элемент в концепции "полного контроля за шасси";

это открытый стандарт, обеспечивающий минимальные затраты при лицензировании производства изготовителями подшипников и электронных компонентов.

B 1997 году на выставке EquipAuto в Париже концепция ASB получила Первый Grand Prix в номинации "Новые технологии для оригинального (конвейерного) производства". Сегодня лицензии на производство узлов ASB уже приобретены всеми крупнейшими мировыми производителями подшипников, такими как: FAG, NSK, SKF, NTN, Koyo, Timken. А сами узлы широко применяются крупнейшими мировыми производителями автомобилей из Америки, Европы, Японии; при чем список постоянно пополняется: ALFA ROMEO, AUDI, BMW, DAIMLER CHRYSLER, FIAT, FORD, LANCIA, LAND ROVER, NISSAN, PSA, PORSHE, TOYOTA, VOLVO, VOLKSWAGEN. На сегодняшний день произведено более 42 миллионов подобных устройств, а к 2010 году по прогнозу разработчиков почти 50% всех колесных подшипников в Мире выпускаемых различными производителями будут использовать технологию ASB. Узлы ASB так же нашли свое применение и в других отраслях промышленности, толчком, к которому стала разработка американской компании Timken перепрограммируемой микросхемы MPS32XF, позволившая обеспечить точность позиционирования свыше 0,1° и возможность подключения аналогового термодатчика. В отличие от ASB для автомобилестроения, выполняющихся в едином моноблочном корпусе, мехатронные узлы для промышленности представляются собой стандартный радиальный шарикоподшипник соответствующий международным стандартам ISO с накладным блоком ASB, в котором установлены все необходимые электронные и магнитные элементы.  Рис. 2. Промышленный мехатронный подшипниковый узел Промышленный узел ASB способен обеспечить измерение:

углового положения,

скорости вращения,

направления вращения,

количество оборотов,

температуры.

Рекомендованы к применению:

в конвейерах;

в робототехнике;

в транспортных средствах;

в подъемниках;

в системах управления;

в cистемах измерения и позиционирования…

В настоящее время ведется внедрение узлов ASB II-ого поколения. Основная особенность этих узлов - более "глубокая" интеграция электронных и магнитных компонентов с механическими частями, что позволяет увеличить сферу применения, к примеру, интегрировать датчики не только в подшипники, но и непосредственно в опоры валов. Основными преимуществами ASB II-ого поколения являются:

более простая конструкция,

обеспечение малого уровня шума,

меньшая себестоимость,

оптимизация размеров,

в системах управления;

и т.д.

Исследования в области технологии ASB продолжаются, и уже ведется разработка узлов ASB III-ого поколения. Главными задачами перед разработчиками поставлены: расширение функциональных возможностей и максимальное упрощение интеграции в электронные системы управления или АСУ. Это будет достигаться за счет внедрения непосредственно в узел микропроцессоров (фактически миниатюрного компьютера), в отличие от предыдущих поколений ASB, в которых интегрировались только датчики. Помимо этого, в зависимости от условий применения и требуемых функций, микрокомпьютер может легко заменяться, тем самым, достигается значительная унификация.

Рис. 2. Промышленный мехатронный подшипниковый узел Промышленный узел ASB способен обеспечить измерение:

углового положения,

скорости вращения,

направления вращения,

количество оборотов,

температуры.

Рекомендованы к применению:

в конвейерах;

в робототехнике;

в транспортных средствах;

в подъемниках;

в системах управления;

в cистемах измерения и позиционирования…

В настоящее время ведется внедрение узлов ASB II-ого поколения. Основная особенность этих узлов - более "глубокая" интеграция электронных и магнитных компонентов с механическими частями, что позволяет увеличить сферу применения, к примеру, интегрировать датчики не только в подшипники, но и непосредственно в опоры валов. Основными преимуществами ASB II-ого поколения являются:

более простая конструкция,

обеспечение малого уровня шума,

меньшая себестоимость,

оптимизация размеров,

в системах управления;

и т.д.

Исследования в области технологии ASB продолжаются, и уже ведется разработка узлов ASB III-ого поколения. Главными задачами перед разработчиками поставлены: расширение функциональных возможностей и максимальное упрощение интеграции в электронные системы управления или АСУ. Это будет достигаться за счет внедрения непосредственно в узел микропроцессоров (фактически миниатюрного компьютера), в отличие от предыдущих поколений ASB, в которых интегрировались только датчики. Помимо этого, в зависимости от условий применения и требуемых функций, микрокомпьютер может легко заменяться, тем самым, достигается значительная унификация.  Рис. 3. Экспериментальный узел ASB III-ого поколения компании SNR ROULEMENTS

Рис. 3. Экспериментальный узел ASB III-ого поколения компании SNR ROULEMENTS