КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Проблема управління запасами

Детерміновані моделі

Дуже важко побудувати узагальнену модель управління запасами, яка б враховувала всі умови реальної системи. Навіть якщо можна було б побудувати таку модель, навряд чи вона була б аналітично розв’язувана.

Розглянемо декілька моделей з метою пояснення різних підходів до розв’язання конкретних задач.

Керування запасами являє собою складний комплекс заходів, спрямований на забезпечення безперебійного процесу виробництва і реалізації продукції при мінімізації поточних витрат на обслуговування запасів.

Таблиця 1.2

Витрати, що виникають у зв'язку зі збереженням або відсутністю запасів.

| Збереження запасів | Відсутність запасів |

| заморожені в запасах фінансові засоби; | втрати від простою виробництва; |

| витрати на зміст спеціально обладнаних приміщень; | втрати в зв'язку з відсутністю товару на складі в момент пред'явлення на товар попиту; |

| оплата праці спеціального персоналу; | утрати від закупівель товарів дрібними партіями по більш високих цінах; |

| витрати, що враховують постійний ризик псування, розкрадань, а також моральне і фізичне старіння запасів; | втрата або звуження ринку збуту товарної продукції; |

| витрати, зв'язані з коливаннями кон'юнктури ринку. | порушення виробничих зв'язків з підприємцями. |

Тому політикові керування запасами можна звести до двох питань: коли замовляти й у яких кількостях.

Система запасів з постійним контролем [12]

Система управління запасами - це комплекс заходів зі створення та поповненню запасів, організації безперервного контролю та оперативного планування поставок.

Головний механізм системи управління запасами, який необхідно впровадити в роботу всіх елементів, полягає в реалізації принципу зворотного зв'язку. Суть цього принципу полягає в тому, що якщо керівна ланка системи надає керуючий вплив на її робочий елемент, то в системі повинна існувати «зворотний зв'язок», яка забезпечує надходження даних про новий стан всієї системи і оцінює результативність її функціонування. Система буде керована, якщо після впливу на неї можна визначити її новий стан, оцінити його і з урахуванням отриманих нових даних про систему прийняти наступне коригувальний вплив на неї.

На першому рівні системи розміщуються модулі складської програми і баз даних, в яких накопичуються відомості про рух товарів і роботі з покупцями по відвантаженню товарів.

Другий рівень системи складається з різних моделей управління запасами, що використовують необхідний математичний апарат для оцінки поточного стану запасів і розробки рекомендацій по їх ефективному управлінню.

На третьому рівні знаходиться модель управління фінансами і правила, які дозволяють контролювати фінансовий стан запасів. Тут оцінюється економічна ефективність прийнятих правил щодо формування запасів, визначаються фінансові джерела для їх придбання та загальна фінансова стратегія управління запасами.

Таким чином, основу системи управління запасами становлять технології аналізу стану запасів і зовнішнього середовища, а також правила прийняття рішень щодо формування запасів. Самі правила можуть бути реалізовані у вигляді спеціалізованих програмних модулів та інструкцій для персоналу.

В рамках безлічі теоретичних досліджень і величезного практичного досвіду вирішення проблеми управління запасами ряд фірм використовують одну з нижчеперелічених систем, що мають свої переваги і недоліки.

У процесі регулювання запасів виділяються різні кількісні рівні запасів:

• максимальний запас, який дорівнює сумі гарантованого, підготовчого і максимального поточного запасів. Його розмір встановлюється для контролю за наднормативними ресурсами,

• середній, або перехідний запас, який дорівнює сумі гарантованого, підготовчого і половини поточного запасів. Величина цього показника відповідає нормативному розміру запасу;

• мінімальний запас, який дорівнює сумі гарантованого і підготовчого. Зниження запасів до цього рівня є сигналом для їх екстреного поповнення.

У процесі управління запасами важливо встановити момент, або точку замовлення і його необхідний розмір.

Точка замовлення - це встановлений максимальний рівень запасу, при досягненні якого подається замовлення на поставку чергової партії матеріальних цінностей.

Розмір замовлення - це кількість матеріалів, на яке повинен бути зроблений замовлення для поповнення їх запасу. Якщо мінімальний запас досягнутий в момент отримання нової партії, то він досягає максимального рівня.

Регулювати розмір замовлення можна зміною обсягу партій, інтервалу між поставками або зміною обсягу і інтервалу поставки. Залежно від цього в практиці управління запасами використовуються наступні системи:

1. Система контролю над станом запасів з фіксованою періодичністю замовлення. Згідно з цією системою контроль стану запасів здійснюється через рівні проміжки часу (тиждень, декада, місяць) за допомогою проведення інвентаризації залишків. Наприклад, щовівторка менеджер фірми переглядає залишки товарів і становить замовлення на поставку нової партії товарів. Таким чином, інтервал часу між замовленнями залишається постійним, а розмір замовлення змінюється в залежності від інтенсивності споживання, тобто є змінною величиною.

Розмір замовляється партії товару визначається різницею передбаченого нормою максимального товарного запасу і фактичного запасу. Оскільки для виконання замовлення потрібен певний період часу, то величина замовленої партії збільшується на розмір очікуваного витрати за цей період (страховий запас). Розмір замовляється партії (Р) визначається за такою формулою:

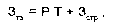

Р = З макс-Зфакт + Зстр, (1.6)

,де З макс - максимальний запас, передбачений нормою; Зфакт фактичний запас на момент перевірки: Зстр - страховий запас.

Інтенсивність попиту в цій моделі є величиною змінною. А оскільки замовлення здійснюється через рівні проміжки часу, то величина замовленої партії в різних періодах буде різна. Отже, застосовувати цю систему можна тоді, коли є можливість замовляти партії, різні за величиною. Наприклад, в разі контейнерної або вагонної доставки товарів ця система неприйнятна. Крім того, систему не застосовують, якщо доставка або розміщення замовлення обходиться дорого. Наприклад, якщо попит за минулий період був незначний, то замовлення також буде незначний, що допустимо лише за умови неістотності витрат, пов'язаних з виконанням замовлення. Ще однією особливістю системи є те, що вона допускає виникнення дефіциту. Якщо попит різко збільшиться, то запас товару закінчиться до настання терміну подання замовлення. Це означає, що система може бути застосована, коли можливі втрати від дефіциту для підприємства невідчутні.

Таким чином, система контролю над станом запасів з фіксованою періодичністю замовлення застосовується в наступних випадках:

• умови поставки дозволяють отримувати замовлення різними за величиною партіями;

• витрати з розміщення замовлення та доставки порівняно невеликі;

• втрати від можливого дефіциту несуттєві.

Перевагою розглянутої системи є її простота, так як регулювання здійснюється один раз протягом усього інтервалу між поставками. До числа недоліків системи можна віднести виникнення небезпеки вичерпання запасів при їх непередбаченому інтенсивному споживанні до настання чергового моменту замовлення.

2. Система контролю над станом запасів з фіксованим розміром замовлення. У цій системі розмір замовлення на поповнення запасу є величиною постійною. Інтервали часу, через які проводиться розміщення замовлення, в цьому випадку можуть бути різні. Кількість замовлених виробів встановлюється за домовленістю між постачальником і покупцем. Воно є певним і фіксованим, а в якості змінної величини приймається час замовлення. Замовлення на поставку чергової партії дається при зменшенні розміру запасу на складі до встановленого порогового рівня -точка замовлення. Інтервали між поставками чергових партій на склад залежать від інтенсивності витрати (споживання) матеріальних ресурсів. Після розміщення чергового замовлення запас продовжує зменшуватися, так як замовлення виконується не відразу, а через якийсь проміжок часу (Т). Рівень запасу, що відповідає точці замовлення, дорівнює очікуваної потреби протягом часу відставання поставки від замовлення плюс гарантійний запас:

(1.7)

(1.7)

,де Зта - запас точки замовлення; Р - середньодобова витрата матеріалу; Т - період виконання замовлення; Зстр - страховий запас.

Величина запасу в точці замовлення вибирається такий, щоб в нормальній робочій ситуації за час Т запас не опустився нижче страхового. Якщо ж попит непередбачено збільшиться або буде порушений термін поставки, то почне працювати страховий запас. Комерційна служба підприємства в цьому випадку повинна вжити заходів, що забезпечують додаткову поставку. Як видно, дана система контролю передбачає захист підприємства від утворення дефіциту.

При цьому умовно приймається, що інтервал часу між подачею замовлення на поставку і надходженням партії на склад є постійним

На практиці система контролю над станом запасу з фіксованою розміром замовлення застосовується переважно в наступних випадках:

- Великі втрати в результаті відсутності запасу;

- Високі витрати по зберіганню запасів;

- Висока вартість товару, що замовляється;

- Високий ступінь невизначеності попиту;

- Наявність знижки з ціни залежно від замовленого кількості.

Гідність даної системи полягає в тому, що надходження матеріалу однаковими партіями призводить до зниження витрат на доставку і утримання запасів. Недолік системи полягає в необхідності ведення постійного трудомісткого контролю над наявністю запасів і, як наслідок, збільшення витрат, пов'язаних з їх регулюванням.

3. Система управління станом запасу матеріального ресурсу з граничним (або виробничим) рівнем запасу і випадковим попитом. Рух запасів (прихід, витрата) в даній системі управління здійснюється в випадкові моменти часу.

Система з граничним рівнем запасу і випадковим попитом повинна мати у своєму розпорядженні можливістю коригування розміру вимоги на споживання ресурсу, тому що в противному випадку можуть створюватися ситуації з абсолютним дефіцитом. В цьому відношенні слід розглянути різні ситуації, що характеризують систему управління запасами з їх граничним рівнем і випадковим попитом.

Система в принципі організується одним параметром гранична рівнем запасу. Граничний рівень є лише орієнтиром при визначенні моменту оформлення замовлення. Так як попит в системі за умовою величина випадкова, то, отже, в будь-який момент часу споживання ресурсу може бути різним за величиною, в тому числі і рівним всьому залишку ресурсу, що формує абсолютний дефіцит ресурсу аж до чергової поставки.

Така система організовується в тих досить часті випадки, коли попит на ресурс у виробництві або торгівлі відрізняється високою нерівномірністю, і ця нерівномірність є функцією величини замовлення, часу замовлення і числа споживачів.

Високий попит на ресурс часто завершується різким спадом. Ця обставина змушує формувати запас ресурсу, виходячи з двох можливих станів: 1) виробничий запас і 2) граничний запас, тобто забезпечувати споживання ресурсу в проміжках між поставками (виробничий запас) або на час завершення одного обороту оборотних коштів (граничний запас). Якщо попит на ресурс високий, то слід орієнтуватися на граничний запас; якщо попит на ресурс падає, то орієнтиром необхідного запасу може бути його виробничий варіант.

4. Система управління запасами «Мінімум-максимум» має принципову відмінність від інших систем в силу тієї обставини, що вона орієнтована на ситуацію зі значними витратами на утримання запасів і їх поповнення. У цій системі витрати, пов'язані з управлінням запасами, можуть бути порівнянні з втратами від дефіциту запасів, замовлення ж виконуються за умови, що запаси на складі в певний момент часу виявилися рівними або менше встановленого мінімального рівня. Розмір замовлення розраховується так, щоб постачання поповнила запаси до максимального рівня. Таким чином, управління запасами в даній системі здійснюється за двома їх рівнями: мінімального і максимального, що і зумовило її назву.

Якщо на момент оформлення замовлення в залишку виявилося менше запасу, ніж передбачений мінімальний рівень, то можливе виникнення ситуації з дефіцитом ресурсу. Ця обставина має бути прийнято до уваги в момент списання в витрата частини ресурсу на підставі вимоги або лімітно-забірної карти. Іншими словами, в момент списання ресурсу в залишку запасу повинно бути не менше, ніж це передбачено програмою.

Необхідні параметри управління запасами в системі «Мінімум-максимум»:

- Визначена потреба в матеріальному ресурсі і середньодобова витрата;

-Встановлено: мінімальний і максимальний запаси; час реалізації замовлення і можлива затримка поставки;

- Гарантований запас представлений сумою підготовчого і страхового запасів;

- Мінімальний рівень запасу являє собою різницю максимального і гарантованого запасів.

Системі «Мінімум-максимум» віддається перевага, коли необхідно швидко реагувати на зміну збуту.

При проектуванні логістичної системи управління запасами необхідно враховувати ряд факторів:

1) виробничі потужності;

2) обсяг виробленої за певний період часу (день, тиждень, місяць) продукції;

3) поточний рівень запасів;

4) необхідний розмір гарантійного (страхового) запасу;

5) періодичність доставки.

Основними системами управління запасами є система з фіксованим розміром замовлення, система з фіксованим інтервалом часу між замовленнями, MRP-1, MRP-2 та ін.

Система з фіксованим розміром замовлення є модель управління запасами, в якій основним визначальним фактором є визначення оптимального розміру замовлення, розмір якого згодом не змінюється. Оптимальний розмір замовлення (ГРЗ) визначається з урахуванням мінімізації сукупних витрат на зберігання і повторення замовлення. Він розраховується за формулою Вільсона:

(1.8)

(1.8)

,де ОРЗ - оптимальний розмір замовлення, шт.;

А - витрати на поставку одиниці замовляється продукту, грн.;

S - потреба в продукті, що замовляється, шт.;

х - витрати на зберігання одиниці замовляється продукту, грн. / шт.

Система з фіксованим інтервалом часу між замовленнями є модель управління запасами, в якій основним визначальним фактором є визначення інтервалу часу між замовленнями з урахуванням оптимального розміру замовлення. Оптимальний розмір замовлення дозволяє мінімізувати сукупні витрати на зберігання запасу і повторення замовлення.

Інтервал часу між замовленнями визначається наступним чином:

(1.9)

(1.9)

,де Д- кількість робочих днів у році, дні;

S - потреба в продукті, що замовляється, шт.;

ОРЗ - оптимальний розмір замовлення, шт.

Система планування потреби в матеріалах (MRP-1 і MRP-2) являє собою модель управління запасами, в якій виробництво, і, відповідно, запаси плануються виходячи з попиту на кінцеву продукцію. Ці системи відносяться до штовхає системам просування матеріальних потоків. Штовхає система являє собою систему подачі матеріалів (комплектуючих) з попередньої технологічної операції на наступну незалежно від потреб. У такій системі формування замовлень проводиться відповідно до прогнозу обсягу продажів. У системах MRP-1 і MRP-2 використовується велика кількість різних машинних програм, які забезпечують узгодження, оперативне регулювання постачальницьких, виробничих і збутових функцій в масштабі фірми в режимі реального часу. Визначення потреби в матеріалах передбачає вирішення низки завдань з прогнозування попиту, управління запасами, управління закупівлями та ін.

В системі MRP-1 виробляються обробка і коректування інформації про прихід, рух і витраті матеріалів (сировини, комплектуючих), облік запасів за місцем їх зберігання, вибір стратегій поповнення і контролю рівня запасів по кожній позиції номенклатури сировини і матеріалів, контроль швидкості оборотності запасів і т.д. Для вирішення завдань управління закупівлями використовується файл замовлень, в який вводиться інформація про замовлення і їх виконанні.

Система MRP-2 являє собою вдосконалену систему планування потреб в матеріалах і відрізняється від системи MRP-1 в першу чергу номенклатурою виконуваних функцій. У ній об'єднані виробниче, фінансове планування і логістичні операції.

Управління запасами являє собою рішення задач, пов'язаних з обліком, систематизацією, аналізом і оптимізацією рівня запасів. Управління запасами базується на вивченні закономірностей освіти і витрачання запасів. Запас складається з придатних для вживання, але не використовуваних ресурсів. Завдання про запас виникає, коли кількість ресурсів можна регулювати. Мета рішення задачі - мінімізація фактичних або очікуваних витрат.

Однією з головних завдань в управлінні запасами є досягнення оптимальної пропорційності обсягів виробництва і запасів.

Керовані змінні в завданні про запаси

1. Вступник обсяг ресурсів, тобто скільки необхідно придбати, випустити і т.д.

2. Частота та добу надходження ресурсів, тобто періодичність і моменти часу. Ці змінні можна регулювати окремо або разом.

3. Ступінь готовності продукції, що зберігається у вигляді запасів. Чим вище ступінь готовності запасається продукції, тим менше запізнювання в задоволенні попиту, але вище витрати на створення запасу.

Некеровані змінні діляться на вартісні та інші

1. Витрати на утримання запасів зростають прямо пропорційно збільшенню обсягу запасу і часу зберігання. Складові витрат:

1) витрати на складські операції (робочу силу, вартість вантажно-розвантажувальних механізмів і т.д.);

2) вартість зберігання, в т.ч. плата за приміщення;

3) страхові внески та податки;

4) амортизаційні відрахування, втрати від псування продукції, втрати від морального старіння (модних товарів, харчових продуктів).

2. Втрати від дефіциту і штрафи.

3. Витрати, обумовлені змінами темпу виробництва. Наприклад, збільшення темпу - навчання персоналу, зменшення темпу - звільнення.

4. Закупівельні ціни або прямі витрати виробництва. Вартість закупівель залежить від опту.

5. Попит - обсяг продукції, необхідний протягом певного періоду часу. Наприклад, чи слід запускати у виробництво нову партію виробів?

6. Термін виконання замовлення - інтервал часу між моментом розміщення замовлення і моментом поповнення запасу.

7. Обсяг продукції, що поставляється.

Завдання управління запасами виникають повсюдно, в т.ч. і при обліку трудових запасів (наприклад, в охоронних агентствах виникає питання, скільки необхідно співробітників. При підготовці меншої кількості може виникнути необхідність платити понаднормові.

На рівні фірм запаси відносяться до числа об'єктів, що вимагають великих капіталовкладень, тому що це є фактор, що визначає політику підприємства і впливає на рівень логістичного обслуговування.

Оскільки попит - величина випадкова, графічно - це ступінчаста лінія. Але для аналітичного опису вона замінюється прямий або кривої.

Транспортні концепції в управлінні запасами

Запаси як економічна категорія відіграють важливу роль в сферах виробництва і обігу продукції. Управління запасами є невід'ємною умовою успішного функціонування будь-якої фірми. В даний час існує велика кількість систем управління запасами, кожна з яких пов'язана з логістичними витратами. В якості критеріїв оптимізації можуть використовуватися: мінімум логістичних витрат, пов'язаних з управлінням запасами; мінімальний час виконання замовлення; максимальна надійність постачання і т.д.

Найбільш широко поширеною в світі логістичної концепції є концепція «Точно-в-строк» (Just-in-time, JIT). Початковим гаслом цієї концепції було потенційне виключення запасів матеріалів, компонентів і напівфабрикатів у виробничому процесі складання автомобілів і їх основних агрегатів.

Вихідною постановкою було те, що якщо виробниче розклад задано, то можна так організувати рух матеріальних потоків, що всі матеріали, компоненти і напівфабрикати будуть надходити в необхідній кількості, в потрібне місце і точно до призначеного терміну для виробництва або збірки готової продукції. При такій постановці страхові запаси, які заморожували кошти фірми, виявлялися не потрібні.

У концепції «Точно-в-строк» виключаються вимоги до наявності мінімуму запасів - ресурси повинні надходити в міру появи потреб виробництва.

Концепція «Точно-в-строк» - це сучасна концепція побудови логістичної системи у виробництві, постачанні і дистрибуції, заснована на синхронізації процесів доставки матеріальних ресурсів і готової продукції в необхідних кількостях на той час, коли ланки логістичної системи їх потребують, з метою мінімізації витрат, пов'язаних зі створенням запасів.

Роботу логістичної системи, побудованої на принципах концепції «Точно-в-строк», можна уявити як двухбункерную систему управління запасами. Один бункер використовується для задоволення попиту у виробництві або збуті, а інший поповнюється в міру витрати першого. Управління матеріальними потоками в даному випадку здійснюється шляхом «витягування» замовлення (рис.1.3).

| Постачальник |

| Виготовлення комплектуючих |

| Склад комплектуючих |

| Лінія збору |

| Замовлення споживачів |

| Керівництво фірми |

Рис.1.3 Витягаюча система управління матеріальними потоками.

Концепція «Точно-в-строк» характеризується наступними основними рисами:

1) мінімальними (нульовими) запасами матеріальних ресурсів, незавершеного виробництва, готової продукції;

2) короткими виробничими (логістичними) циклами;

3) невеликими обсягами виробництва готової продукції і поповнення замовлень (поставок);

4) взаємовідносинами із закупівель матеріальних ресурсів з невеликим числом надійних постачальників і перевізників;

5) ефективної інформаційної підтримкою,

6) високою якістю готової продукції і логістичного сервісу.

Концепція «Точно-в-строк» дозволяє: мінімізувати рівень запасів; поліпшити якість готової продукції і послуг; змінити фірмовий стиль менеджменту.

Інформаційне забезпечення оперативного управління матеріальними потоками за принципом «Точно-в-строк» реалізовано мікрологістичній системою KANBAN, розробленої та впровадженої японськими автомобілебудівними компаніями. Мікрологістична система KANBAN є системою організації неперервного виробничого потоку, який здатний до швидкої перебудови і практично не потребує страхових запасів.

Засобом передачі інформації в системі є спеціальна картка «каnban» в пластиковому конверті. Поширені два види карток: відбору і виробничого замовлення.

У картці відбору вказується кількість деталей (компонентів, напівфабрикатів), яке повинно бути взято на попередній ділянці обробки (складання), в картці замовлення-кількість деталей, яке повинно бути виготовлено (зібрано) на попередньому виробничій ділянці. Ці картки циркулюють як всередині підприємства, так і в зовнішньому середовищі-між корпорацією і співпрацюють з нею компаніями, а також на підприємствах філій.

Аналіз світового досвіду застосування мікрологістичній системи KANBAN показує, що вона дає можливість зменшити виробничі запаси на 50%, товарні - на 8% при значному прискоренні оборотності оборотних коштів і підвищення якості готової продукції.

Концепцію «планування потреб / ресурсів» часто протиставляють концепції «точно в строк», маючи на увазі, що на ній базуються логістичні системи «штовхає типу».

Штовхає (виштовхує) система - це система організації виробництва, в якій деталі, компоненти і напівфабрикати подаються з попередньої технологічної операції на наступну відповідно до заздалегідь сформованим жорстким виробничим графіком (рис.1.4).

| Постачальник |

| Виготовлення комплектуючих |

| Склад комплектуючих |

| Лінія збору |

| Замовлення споживачів |

| Керівництво фірми |

Рис.1.4. Виштовхуюча система управління матеріальними потоками.

Матеріальні ресурси та напівфабрикати «виштовхуються» з однієї ланки виробничої логістичної системи на інше. Загальним недоліком «штовхає» системи є недостатнє відстеження попиту з обов'язковою створенням страхових запасів. В результаті зберігання запасів сповільнюється оборотність оборотних коштів підприємства, що збільшує собівартість виробництва готової продукції.

Прихильники цієї концепції відзначають велику стійкість при різких коливаннях попиту і ненадійності постачальників ресурсів у порівнянні з концепцією «точно в строк».

Базовими мікрологістичних системами даної концепції є система виробничого планування потреб в ресурсах (MRP) і система планування розподілу продукції (DRP).

Звичайна практика використання систем MRP у бізнесі пов'язана з плануванням і контролем процедур замовлення і постачання (закупівель) матеріальних ресурсів, як правило, широкої номенклатури для промислових підприємств-виробників машинобудівної продукції.

Цілями впровадження MRP є:

• підвищення ефективності та якості планування потреби в ресурсах;

• планування виробничого процесу, графіка доставки, закупівель;

• зниження рівня запасів матеріальних ресурсів, незавершеного виробництва і готової продукції;

• вдосконалення процедур контролю за рівнем запасів;

• зменшення витрат, пов'язаних з цими логістичними функціями.

Реалізацію логістичних цілей в системі MRP можна виразити у вигляді схеми (рис.1.5).

Рис.1.5 Реалізація логістичних цілей в системі MRP

Системи MRP переважно ефективні у випадках:

- Коли попит на вихідні матеріальні ресурси дуже залежить від попиту споживачів на кінцеву продукцію;

- Коли фірма має досить тривалі виробничі цикли в умовах невизначеного попиту.

Система DRP - це поширення логістики побудови систем MRP на канали дистрибуції готової продукції. Вони визначені виробничим розкладом, яке регламентоване і контролюється підприємством-виробником готової продукції.

Функціонування ж систем DRP базується на споживчому попиті, який не контролюється виробником. Тому системи MRP зазвичай характеризуються більшою стабільністю в порівнянні з системами DRP.

Інструментом логістики в системах DRP виступає розклад (графік), яке координує весь процес поставок і поповнення запасів готової продукції в розподільній мережі. Це розклад формується для кожної виділеної одиниці зберігання і кожної ланки логістичної системи (власних складів виробника або складів оптових торгових посередників).

Система DRP дозволяє вирішувати наступні завдання:

- Планування і координацію логістичних та маркетингових функцій;

- Прогнозування кон'юнктури ринку;

- Планування величини і місця постачань і рівнів запасів на центральному та регіональних складах заводу-виготовлювача;

- Оптимізацію логістичних витрат зберігання і управління запасами готової продукції;

- Скорочення часу доставки готової продукції;

- Планування транспортних перевезень та ін.

1.4. Висновки до першого розділу

Отже, товарно-матеріальні запаси є суттєвою частиною оборотних коштів підприємства. В кожний момент часу підприємство має в своєму розпорядженні запаси матеріальних цінностей на складі і в незавершеному виробництві, залишки готової продукції, яка відвантажена або накопичується для відвантаження, грошові кошти в розрахунках, на розрахунковому рахунку і в касі.

Товарно-матеріальні запаси, з одного боку, виступають як активи, які протягом року або виробничого циклу можуть бути перетворені на гроші, це виробничі фонди, а з іншого це грошові ресурси, які вкладені у товарно-матеріальні запаси, як фонди обігу. Отже особливість економічної сутності виробничих запасів, як фінансової категорії, полягає в поєднанні виробничих фондів і фондів обігу.

Товарні запаси знаходяться в підприємств-виготовлювачів на складах готової продукції, а також у каналах розподілу і виробників, і торговельних компаній. Товарні запаси необхідні для безперебійного забезпечення споживачів різного рівня продукцією.

Таким чином, товарно-матеріальні запаси є найсуттєвішою частиною у господарчій діяльності підприємства. Вони є складовою частиною оборотних активів і є об'єктом фінансового планування, відображаються в обліку та звітності підприємства.

Склади є одним з найважливіших елементів логістичних систем. Об'єктивна необхідність в спеціально облаштованих місцях для утримання запасів існує на всіх стадіях руху матеріального потоку, починаючи від первинного джерела сировини і закінчуючи кінцевим споживачем. Цим пояснюється наявність великої кількості різноманітних видів складів.

Отже, з вище сказеного матеріалу можна зробити такий висновок, що сучасний великий склад – це складна технічна споруда, яка виконує ряд функцій по перетворенню параметрів матеріальних потоків, а також накопиченню, переробці і розподілу вантажів між споживачами.

За видом виконуваних функцій склади поділяють на сорту-вально-розподільчі, транзитно-перевалочні і накопичувальні.

Залежно від товарної специфікації, що зумовлена асортиментом товарів, які підлягають зберіганню, розрізняють склади універсальні, спеціалізовані, вузькоспеціалізовані, комбіновані, неспеціалізовані та змішаного зберігання.

Важливою ознакою класифікації складів є їх технічна будова, від якої залежить режим зберігання товарів. За цією ознакою розрізняють загально товарні та спеціальні склади.

Основними функціями складів є:

· перетворення виробничого асортименту в споживчий відповідно до попиту із метою виконання замовлень клієнтів.

Складування і зберігання продукції з метою вирівнювання тимчасового, кількісного та асортиментного розривів між виробництвом і споживанням продукції.

Метоюстворення складів у системах логістики є не збереження матеріальних ресурсів, а перетворення параметрів матеріальних потоків для їх найбільш ефективного використання.

Основне призначення складу – концентрація запасів, їх зберігання і забезпечення безперебійного і ритмічного виробництва та виконання замовлень споживачів.

Система управління запасами - це комплекс заходів зі створення та поповненню запасів, організації безперервного контролю та оперативного планування поставок.

Таким чином, основу системи управління запасами становлять технології аналізу стану запасів і зовнішнього середовища, а також правила прийняття рішень щодо формування запасів. Самі правила можуть бути реалізовані у вигляді спеціалізованих програмних модулів та інструкцій для персоналу.

З даного розділу було розглянуто чотири системи управління запасами і наведені основні моменти застосування цих систем на підприємствах. Також були наведені основні недоліки і переваги цих систем.

Отже, можна зробити висновок з наведених матеріалів, що товарні запаси грають велику суть на складах підприємства, так як підтримувати їх на належному рівня займає багато часу і матеріальних ресурсів. Висновок, такий що, підтримка товарних запасів в належній кількості забезпечить безперебійне постачання товарних запасів споживачам, що є головним завдання підприємста.

|

|

Дата добавления: 2017-02-01; Просмотров: 138; Нарушение авторских прав?; Мы поможем в написании вашей работы!