КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Характеристика зон поверхностного слоя детали после электроэрозионной обработки

|

|

|

|

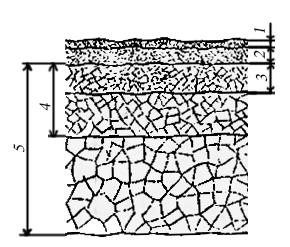

Свойства поверхностного слоя, как установлено многими исследователями, существенно изменяются в результате электроэрозионной обработки. Поверхностный слой после электроэрозионной обработки по толщине условно можно разделить на следующие зоны (рис. 2.9).

Рис. 2.9. Схематическое расположение зон поверхностного слоя,

подвергшегося электроэрозионной обработке

Здесь 1 – зону насыщения элементами рабочей жидкости; 2 – зону отложения материала электрод-инструмента; 3 – белый слой, образованный из расплавленного материала заготовки; 4 – зону термического влияния; 5 – зону пластической деформации.

Последовательность образования зон, их количество, структура и свойства в значительной мере зависят от обрабатываемого материала, а также от режима обработки, применяемой рабочей жидкости, материала электрод-инструмента и условий ведения процесса. Между зонами, как правило, нет четкой разницы, а в большинстве случаев они перекрывают друг друга. Вместе с тем, каждая из перечисленных зон имеет свои особенности, влияющие на те или иные свойства поверхности и во многих случаях предопределяющие возможность успешной эксплуатации детали. При этом каждая зона, даже незначительной толщины, играет весьма важную роль. Рассмотрим эти зоны в отдельности.

Зона насыщения элементами рабочей жидкости. Вследствие мощного теплового воздействия при выделении электрической энергии в процессе электроэрозионной обработки рабочая жидкость разлагается. Отдельные ее элементы проникают в поверхностный слой заготовки, диффундируют в него и образуют с обрабатываемым материалом химические соединения. Замечено отложение углерода в виде сажи на поверхности заготовки, обрабатываемой электроэрозионным способом на ряже режимов. Углерод образовывался в результате разложения минерального масла, используемого в качестве рабочей жидкости. Это, наряду с другими явлениями, приводило в процессе электроэрозионной обработки на ряде режимов к шлакованию межэлектродного зазора, что нарушало стабильность процесса. Кроме того, углерод диффундировал в поверхностный слой, образуя карбиды.

|

|

|

При электроэрозионной обработке в смеси воды с индустриальным маслом И12, а также в полиметилсилоксановой жидкости марок ПМС-6 и ПМС-I0 на обрабатываемых поверхностях образцов также отлагаются продукты разложения используемых жидкостей в виде темных пятен. Эти пятна легко удаляются с поверхности.

Спектральный анализ образцов на содержание кремния показал, что независимо от режима обработки и марки стали содержание кремния в поверхностном слое возросло до 0,84-1,1 %, что превышает в несколько раз его содержание в исследуемых сталях и является результатом диффузии этого элемента в обрабатываемый материал. Это явление представляет практический интерес, связанный с возможностью повышения таким образом коррозионной устойчивости деталей.

Зона отложения материала электрод-инструмента. Образование второй зоны, которая характеризуется присутствием материала электрод-инструмента, связано с переносом части энергии на заготовку факелами, состоящими из паров материала электрод-инструмента. Образование этой зоны возможно, как правило, при подключении электрод-инструмента к отрицательному полюсу источника питания (прямая полярность) в случае электроэрозионной обработки на малых межэлектродных зазорах или такого изменения условий ведения процесса, которое нарушает его стабильность. Материал электрод-инструмента может не только концентрироваться на поверхности заготовки, но и диффундировать в более глубокие слои, например в слой расплавленного материала заготовки, и образовывать там различные фазы – твердые растворы, соединения и т.п.

|

|

|

При обработке стальных деталей электрод-инструментом из ЭЭГ, МПГ и других углеграфитовых композиций углерод, диффундируя в глубь обрабатываемой поверхности, обусловливает образование карбидов. При использовании электрод-инструментов из меди и вольфрамомедных композиций может быть образована зона из материала электрод-инструмента, которая тонким слоем будет покрывать обрабатываемую поверхность. Кроме того, медь может проникать в зону расплавленного материала заготовки, образуя отдельные включения (рис. 2.10).

Рис. 2.10. Изменение содержания железа (1) и меди (2) в поверхностном слое образца из стали 45, обработанного электроэрозионным способом на режиме

T cp = 10 A, t и = 310мкс, f = 1кГц по глубине х поверхностного слоя

Стальные детали можно насыщать не только медью, но и другими элементами, содержащимися в электрод-инструменте. Обработка заготовок медновольфрамовыми электрод-инструментами позволяет при t и < 1000мкс и W и = 0,5Дж обеспечить легирование стальной поверхности вольфрамом и медью.

Образование зоны проникновения материала электрод-инструмента в обрабатываемый материал существенно влияет на свойства поверхностного слоя, а, следовательно, на эксплуатационные свойства изготовляемых деталей.

Белый слой. Толщина белого слоя металла зависит от величины W и и t и, также от температуропроводности материала заготовки. После удаления микропорции металла на поверхности заготовки остается зона со структурой, резко отличающейся от исходной. Белый слой, как правило, имеет мелкозернистую структуру, обладающую высокой химической стойкостью, что затрудняет ее выявление путем травления. На микрошлифах этот слой имеет вид белых полос, откуда он и получил свое название.

При обработке стали на мягких режимах (при W и < 0,1 Дж и t и < 100мкс) белый слой располагается на поверхности заготовки отдельными участками толщиной от нескольких до 40-50 мкм и длиной до 250-260 мкм. Размеры оплавленных участков, образовавшихся при обработке различных сталей, приведены в табл. 2.4

Таблица 2.4

|

|

|

Размеры, протяженность и толщина белого слоя

| Сталь | Рабочая жидкость | Размеры зоны, мкм | |

| Максимальная толщина | Протяженность | ||

| 5ХНМ | Индустриальное масло Керосин Парафин (100º С) ПМС-6 (70º С) | 42-180 80-255 110-240 120-240 | |

| ШХ15 | Индустриальное масло Керосин ПМС-6 (28º С) ПМС-6 (70º С) | 38-214 130-240 200-230 160-250 | |

| Ст45 | Индустриальное масло Керосин Парафин (100º С) ПМС-6 (70º С) | 50-250 95-210 54-300 50-130 | |

| Примечание: режимы обработки: W и=0,06÷0,07 Дж, t и=40÷50 мкс |

Толщина белого слоя при обработке предварительно нагретых заготовок на мягких режимах мало зависит от температуры Т з заготовки. Более существенное влияние Т зна толщину белого слоя оказывает на грубых режимах обработки t и > 100 мкс и W и > 0,2Дж. Так, при обработке стали У10, закаленной до HRC 60-65, в рабочей жидкости ПМС-I0 при I cp = 10А и t и=140 мкс толщина слоя находилась в пределах 25-30 мкм независимо от температуры заготовки, которая изменялась от 20 до 150º С. Однако при обработке заготовок в тех же условиях, но при t и = 2200мкс, максимальная толщина слоя изменялась от 165 мкм при Т з = 20º С до 310 мкм при Т з = 150º С(табл. 2.5).

Таблица 2.5

Толщина белого слоя (мкм) в закаленной стали У10, обработанной

на станке мод. 4Б722 с генератором ШГИ-125-100 при I cp = 10А,

в рабочей жидкости ПМС-10

| t и, мкс | Температура заготовки, ºС | ||

| 27-38 22-50 65-81 108-114 150-165 | 38-43 38-54 81-102 119-189 162-270 | 27-40 27-54 54-81 124-200 118-310 |

На грубых режимах белый слой сплошь покрывает обработанную поверхность. Толщина слоя при обработке деталей при I cp > 100 А колеблется от нескольких десятых до 1,5 мм.

Приведенные данные показывают, что размеры белого слоя зависят от свойств обрабатываемого материала, рабочей жидкости и особенно от режима обработки. При этом t и оказывает определяющее влияние. Так, при обработке сплава ЭИ437 и стали 12Х18Н9Т при W и изменяющейся в 10 раз, толщина белого слоя изменилась в 2-3 раза в зависимости от t и,а при изменении t и в 8 раз – в 5-9 раз в зависимости от W и. Аналогичная картина имеет место и при обработке заготовок из углеродистых и легированных сталей.

|

|

|

В белом слое легко образуются сплавы компонентов материала с материалом электрод-инструмента и элементами рабочей жидкости, а также карбиды и окислы. Так, при обработке стали Х12М образуются карбиды железа, хрома, молибдена типа М7С3, а при обработке стали ХВГ – карбид Cr23С4. Кроме того, при обработке стали Х12М в расплавленной зоне обнаружены окислы FеЗО4 и FeCr2О4.

Спектральный анализ образцов из стали ХВГ после электроэрозионной обработки в жидкости ПМС-I0 при

W и=6·10–3 Дж показал существенное изменение содержания ряда элементов в поверхностном слое в сравнении с исходным состоянием. Так, содержание марганца уменьшилось с 0,8-1,1 % до 0,2-0,5 % хрома – с 0,9-1,2 до0,5-0,7%, а содержание кремния увеличилось более чем в 2 раза.

Изменение химического состава наблюдалось также после электроэрозионной обработки сплава ЭИ437Б и стали 12Х18Н9Т, однако четкой зависимости изменения содержания элементов в поверхностном слое от W и и t и не обнаружено.

После быстрого охлаждения рассматриваемый слой в отдельных случаях имеет ледебуритное строение с образованием первичных кристаллов цементита в ледебуритной основной массе. При электроэрозионной обработке стальных деталей медным электрод-инструментом в воде белый слой может также иметь мартенситную структуру.

Под оплавленным слоем структура обрабатываемого металла изменяется вследствие выделения из раствора карбидов и превращений, соответствующих разным стадиям отпуска.

При обработке на всех режимах, и особенно на грубых, в рассматриваемом слое наблюдаются поры, кратеры, различные включения, нарушающие ее сплошность.

Во всех случаях белый слой резко отличается по виду от остальной части поверхностного слоя. После термообработки детали из углеродистой стали, обработанной электроэрозионным способом, рассматриваемый слой существенно изменяется. Так, при отпуске резкая граница между ним и остальной частью поверхностного слоя исчезает, начинает образовываться переходная зона. В результате отжига часть углерода диффундирует из белого слоя в глубь поверхностного слоя, микротвердностъ зоны уменьшается.

Зона термического влияния. Зона термического влияния значительно превышает по размерам белый слой. На структуру рассматриваемой зоны оказывают влияние материал обрабатываемой заготовки, его исходное состояние, свойства рабочей среды, а также режим обработки. Глубина структурных изменений определяется толщиной слоя металла заготовки, температура в которой превышает температуру структурных изменений. В первом приближении глубину Н тзоны термического влияния можно определить исходя из следующих соображений. Теплота выделяющаяся при электрическом разряде, проникает в обрабатываемую заготовку на глубину Н 0

мкм, (2.22)

мкм, (2.22)

где t и– длительность импульса, мкс;

а – коэффициент температуропроводности, см2/с.

После удаления микропорции металла объемом, ограниченным размерами единичной лунки глубиной h л,величина Н т будет определяться выражением

. (2.23)

. (2.23)

На мягком режиме обработки зона термического влияния имеет малые размеры, что обусловливает близкие по величине высокие скорости охлаждения всех участков рассматриваемой зоны. В итоге при обработке стали У10 импульсами энергией W и < 10–3 Дж в зоне термического влияния образуется мелкозернистая мартенситная структура.

Выяснено, что при обработке стальных деталей и использовании малых W и и t и в углеродсодержащих рабочих жидкостях мелкозернистая мартенситно-трооститная структура образуется независимо от исходной твердости обрабатываемой детали. С ростом t и(при соответствующем увеличении W и) картина изменяется: растет толщина рассматриваемой зоны различные ее участки начинают охлаждаться с существенно отличающимися друг от друга скоростями, что обусловливает образование разнообразнейших структур металла.

При обработке стали импульсами W и = 10–3…10–2 Дж толщина зоны термического влияния возрастает. После обработки в минеральных маслах и керосине увеличивается количество в структуре остаточного аустенита, зачастую выходящего на поверхность. При обработке стали У8 импульсами t и = 100 мкс W и = 5 Дж рассматриваемая зона имеет аустенитно-мартенситную структуру с содержанием остаточного аустенита, зависящим от состава и свойств рабочей жидкости. После обработки стали в керосине количество остаточного аустенита составило 31 %, в индустриальном масле 12-24 %, в смеси воды с индустриальном маслом 18 %. После обработки в воде аустенит в поверхностном слое отсутствует.

Остаточный аустенит обнаружен в поверхностном слое заготовок из закаленных сталей, обработанных в керосине на станке мод. 4531 на режиме U x.x = 150 B, I к.э = 2,0 А, С = 2 мкФ.

В зависимости от условий ведения электроэрозионной обработки зона термического влияния имеет закаленные участки с мелкозернистой структурой, участки вторичной закалки, которые зачастую при обработке на грубых режимах чередуются с участками отпуска. На рис. 2.11 показаны микрофотографии поверхностного слоя деталей из углеродистой стали У10, обработанных на ряде режимов.

Рис. 2.11. Микрофотографии поверхностного слоя образцов из углеродистой стали У10, обработанных электроэрозионным способом на режимах:

а – I ср = 80А, t и = 2200 мкс (´100); б – I ср = 5 А, t и = 310 мкс (´500)

В итоге, после электроэрозионной обработки углеродистой стали появление тех или иных структур и их чередование в пределах зоны термического влияния будут определяться состоянием стали, режимом обработки и свойствами рабочей жидкости. Последовательность расположения структур от поверхности в глубь металла после обработки закаленной стали на мягких режимах (W и<10–3 Дж) в углеродсодержащих рабочих жидкостях в основном будет следующей: мартенсит, основной металл; при обработке на более грубых режимах: аустенит, мартенсит, троостито-сорбит, отпущенный металл, основной металл, а при обработке на тех же режимах в воде: мартенсит, троостито-сорбит, отпущенный металл, основной металл.

При обработке в углеродсодержащей жидкости на грубых режимах при W и в несколько джоулей на поверхности образуется ледебурит, после которого следуют указанные выше структуры. При обработке незакаленной углеродистой стали расположение структурных составляющих аналогично вышеприведенным, отличие заключается в отсутствии зоны отпуска.

Толщина зоны термического влияния у закаленной стали (в частности, ШХ15) больше, чем у незакаленной в связи с нагревом основной структуры (мартенсита) до температуры ниже критических точек.

Зона пластической деформации. В процессе электроэрозионной обработки поверхность металла испытывает значительные ударные воздействия, связанные с перемещением волны напряжений от расширения и сжатия металла при нагреве и охлаждении обрабатываемой заготовки под воздействием электрического разряда; от давления газа, образовавшегося в результате испарения рабочей жидкости; от давления струй факелов, движущихся со скоростью, близкой к скорости звука; от возникающих в процессе обработки электростатических и электромагнитных сил, а также от протекающих в зоне термического влияния структурных изменений и другихфакторов. Под их воздействием происходит пластическая деформация поверхностного слоя обрабатываемой заготовки, в ряде случаев выходящая за пределы зоны термического влияния.

Зоны пластической деформации проявляется в виде измельчения зерен, образования больших дислокаций, а также изменения параметров решетки. Выявлено, что глубина зоны пластических деформаций при обработке углеродистых сталей зависит от их химического состава: с увеличением содержания углерода глубина зоны растет, а с увеличением содержания кремния уменьшается.

Подсчетом дислокаций с высокой точностью определена толщина зоны пластической деформации при обработке углеродистой стали в зависимости от величины W и.При

W и = 4·10–2 Дж толщина рассматриваемого слоя составляет 40 мкм, при W и = 5·10–4 Дж – 20 мкм, а при W и = 2·10–4 Дж – 10 мкм.

Рассмотренные изменения структуры поверхностного слоя и связанные с ними пластические деформации оказывают существенное влияние на степень наклепа ∆H и микротвердость HV, которые связаны выражением

, (2.24)

, (2.24)

где индексы «п» и «о» относятся к микротвердости поверхностного слоя и основного металла соответственно.

Существенное влияние на изменение микротвердости поверхностного слоя (толщину зоны наклепа) оказывает материал заготовки электрод-инструмента, состав рабочей жидкости и режим обработки.

Глубина зоны наклепа у углеродистых сталей зависит от изменения содержания в них углерода и кремния. Так, при увеличении углерода в стали до 0,8 % глубина зоны наклепа при электроэрозионной обработке импульсами с t и > 500 мкс находится в пределах

80-200 мкм, а при t и = 100 мкс – в пределах 20-50 мкм. С другой стороны, рост содержания кремния в стали до 1,5 % приводит к изменению глубины зоны наклепа при t и>500 мкс от 150 до 80 мкм, а при t и = 100 мкс – от 60 до 30 мкм.

Следует отметить, что в ряде случаев микротвердость тонкого поверхностного слоя была несколько ниже микротвердости последующих слоев. При обработке на станке мод. 4531 закаленных до твердости HRC 50-56 заготовок из стали ХВГ и У10 в керосине и воде такое изменение микротвердости наблюдается в большинстве случаев. Указанное явление объясняется образованием остаточного аустенита, количество которого зависит от свойств рабочей жидкости и обрабатываемого материала.

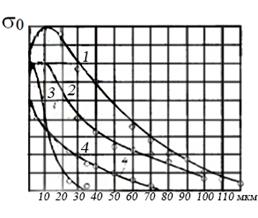

На изменение микротвердости поверхностного слоя, а также толщины наклепа значительное влияние оказывают свойства рабочей жидкости, охлаждающей поверхность лунки после прохождения импульса тока. Образование тех или иных структур в поверхностном слое, определяющих значение микротвердости, во многом зависит от скорости охлаждения нагретой поверхности, а также от охлаждающей способности рабочей жидкости (рис. 2.12).

Установлено, что с ростом вязкости рабочей жидкости уменьшается скорость отвода тепла от охлаждаемой поверхности. Кроме того, при использовании различных масел на охлаждаемой поверхности единичных лунок образуется газопаровая пленка, обусловливающая пленочное кипение при использовании масла индустриальное 20 в диапазоне температур 750-500º и пузырьковое кипение с дальнейшим понижением температуры (500-380º С), при котором скорость охлаждения максимальна. При последующем понижении температуры до комнатной наступает конвективный теплообмен с умеренной скоростью охлаждения нагретой поверхности. Если в качестве рабочей жидкости используется вода, диапазон температур пузырькового кипения совпадает с диапазоном температур при конвективном теплообмене в случае охлаждения маслом. Это может привести к резкому начальному снижению температуры поверхности единичной лунки до 170-350º С при использовании воды и до 600-400º С при охлаждении маслом. Исходя из этого, градиент температур при охлаждении водой будет значительно больше, чем при использовании масла. Охлаждение нагретой поверхности в диапазоне температур 350-200º С происходит со скоростью 75-10º С/с при использовании масла и с большей во много раз скоростью при использовании воды.

Рис. 2.12. Изменение микротвердости по глубине поверхностного слоя при электроэрозионной обработке медным электрод-инструментом стали 45

при I cp = 20А, f =8 кГц в дистиллитрованной воде Т 0=70º С (1), индустриальном масле 12 Т 0=20º С (2) и Т 0=70º С (3), керосине (4), смеси воды

с индустриальном маслом 12 Т 0=20º С (5), жидкости ПМС-6 Т 0=70º С (1)

Высокие скорости нагрева и охлаждения, значительные структурные изменения металла при электроэрозионной обработке определяют появление в поверхностном слое тепловых и структурных напряжений. Распространение теплоты в тело заготовки в течение времени t < t ии отвод теплоты в тело заготовки в течение времени t > t и происходит симметрично относительно оси, проходящей через центр единичной лунки. В связи с этим нормальные напряжения будут постоянно сжимающими, а тангенциальные равны между собой и могут быть как сжимающими, так и растягивающими. В течение времени t < t и волна растягивающих тепловых напряжений идет впереди сжимающих напряжений в глубь поверхностного слоя. Очевидно, что при определенных условиях возможно образование сетки микротрещин внутри поверхностного слоя без выхода их на поверхность, обрабатываемой заготовки. Со стороны поверхности они могут быть закрыты зоной расплавленного металла заготовки.

В течение времени t ³ t и, когда происходит охлаждение поверхности единичной лунки, волна сжимающих тепловых напряжений идет впереди растягивающих в глубь поверхностного слоя. Кроме того, в процессе нагрева и охлаждения обрабатываемой поверхности образуются структурные напряжения, вызванные существенным изменением структуры поверхностного слоя. Эти напряжения в сочетании с тепловыми, компенсируя или усиливая друг друга, образуют остаточные внутренние напряжения s0. Таким образом, в конечном счете величина остаточных внутренних напряжений будет определяться режимом обработки, материалом заготовки, свойствами рабочей жидкости и условиями обработки. На рис. 2.13 показано изменение s0 по глубине поверхностного слоя при обработке различных материалов на ряде режимов.

Рис. 2.13. Изменение остаточных внутренних напряжений s0 по глубине поверхностного слоя сплава ЭИ437 (1, 2) и стали ХВГ (3, 4) обработанных электроэрозионным способом на режимах:

W и=0,2 Дж, t и=1050 мкс (1); W и=4,5 Дж, t и=1050 мкс (2), U x.x = 150 B, I к.з = 2,6 А, I р = 1,8 А, С = 0,3 мкФ (3, 4), в индустриальном масле (1, 2); деионизованной воде (3) и керосине (4)

Экспериментальные данные свидетельствуют, что определяющее влияние на величину s0 оказывает длительность импульса и в меньшей степени энергия импульса. Величина s0 при определенных режимах обработки, зависящих от свойств обрабатываемого металла, может повысить предел прочности последнего и привести к образованию сетки микротрещин.

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 825; Нарушение авторских прав?; Мы поможем в написании вашей работы!