КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние дефектов на диффузию

|

|

|

|

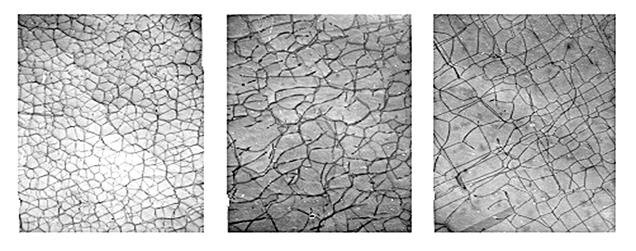

Диффузия основных легирующих примесей при поверхностных невысоких концентрациях (C < 1019 см–3) обычно не сопровождается образованием каких-либо структурных дефектов. При проведении диффузии с высокой поверхностной концентрацией (C > 1019 см–3) и большим количеством в слое (Q > 1016 см–2) примеси, создающей деформацию (B, P, Sb в Si (см. 4.6)), в кристаллическую решётку полупроводника вводятся напряжения. При превышении предела пластического течения в диффузионном слое на глубине 1/3–1/2 от глубины залегания p–n- перехода образуeтся плоская сетка дислокаций несоответствия (ДН), параллельная поверхности. Вид и плотность ДН зависят от поверхностной концентрации примеси, а также от ориентации поверхности полупроводниковой пластины (рис. 5.8).

Диффузия основных легирующих примесей при поверхностных невысоких концентрациях (C < 1019 см–3) обычно не сопровождается образованием каких-либо структурных дефектов. При проведении диффузии с высокой поверхностной концентрацией (C > 1019 см–3) и большим количеством в слое (Q > 1016 см–2) примеси, создающей деформацию (B, P, Sb в Si (см. 4.6)), в кристаллическую решётку полупроводника вводятся напряжения. При превышении предела пластического течения в диффузионном слое на глубине 1/3–1/2 от глубины залегания p–n- перехода образуeтся плоская сетка дислокаций несоответствия (ДН), параллельная поверхности. Вид и плотность ДН зависят от поверхностной концентрации примеси, а также от ориентации поверхности полупроводниковой пластины (рис. 5.8).

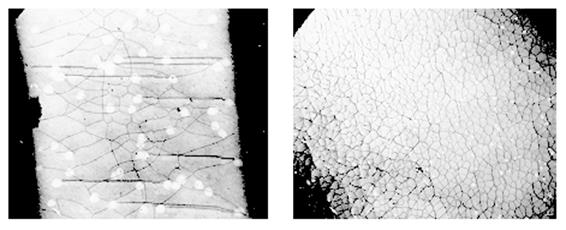

При проведении локальной диффузии плотность дислокаций несоответствия зависит от ширины окна (рис. 5.9). В узких окнах шириной менее 10 мкм (а) образование дислокаций несоответствия затруднено по сравнению с широкими окнами (б).

При проведении локальной диффузии плотность дислокаций несоответствия зависит от ширины окна (рис. 5.9). В узких окнах шириной менее 10 мкм (а) образование дислокаций несоответствия затруднено по сравнению с широкими окнами (б).

При проведении второй стадии диффузии в окислительной среде и большом количестве примеси в диффузионном слое на кремнии ориентации (111) или (110) могут образовываться внеконтурные дислокации (см. также 3.11). Для примесей, имеющих коэффициент сегрегации m s >> 1 в системе Si–SiO2 (P, As, Sb), в результате их оттеснения фронтом растущего диоксида может быть превышен предел растворимости. Тогда в приповерхностном слое кремния образуются преципитаты (выделения) легирующей примеси, например, SiP при диффузии фосфора.

|

Дислокации несоответствия оказывают влияние на диффузию примеси фосфора с высокой концентрацией в кремнии, замедляя её диффузию в хвостовой части профиля (рис. 5.10). С увеличением плотности дислокаций происходит всё большее подавление хвоста в области малых концентраций. Замедление диффузии связано со стоком на дислокации избыточных СМА, являющихся причиной уско-ренной диффузии фосфора в этой области.

Дислокации несоответствия оказывают влияние на диффузию примеси фосфора с высокой концентрацией в кремнии, замедляя её диффузию в хвостовой части профиля (рис. 5.10). С увеличением плотности дислокаций происходит всё большее подавление хвоста в области малых концентраций. Замедление диффузии связано со стоком на дислокации избыточных СМА, являющихся причиной уско-ренной диффузии фосфора в этой области.|

|

|

Дислокации, наклонные к фронту диффузии (ростовые дислокации, линии скольжения) могут служить путями ускоренной диффузии примесей, приводя к образованию диффузионных трубок в транзисторах. Ускорение диффузии примесей вдоль дислокаций объясняется наличием в области ядра дислокации оборванных связей и напряжений.

Дислокации, наклонные к фронту диффузии (ростовые дислокации, линии скольжения) могут служить путями ускоренной диффузии примесей, приводя к образованию диффузионных трубок в транзисторах. Ускорение диффузии примесей вдоль дислокаций объясняется наличием в области ядра дислокации оборванных связей и напряжений.

В заключение отметим, что все описанные выше явления, происходящие при проведении высокотемпературных технологических операций – термическом окислении, эпитаксии, ионном и диффузионном легировании, – необходимо учитывать при моделировании, проектировании и изготовлении СБИС, поскольку они оказывают влияние на качество и надёжность изделий, в которых СБИС являются элементной базой.

Список литературы

1. Технология СБИС. В 2 кн. / Под ред. С. Зи. М.: Мир, 1986.

2. Аброян И. А., Андронов А. Н., Титов А. И. Физические основы электронной и ионной технологии. М.: Высш. шк., 1984.

3. Риссел Х., Руге И. Ионная имплантация. М.: Наука, 1983.

4. Александров О. В., Дусь А.И. Модель термического окисления кремния на фронте объёмной реакции // ФТП. 2008. Т. 42, № 11. С. 1400.

5. Александров О. В., Дусь А.И. Эффект ориентации поверхности в модели объёмного окисления кремния // ФТП. 2009. Т. 43, № 10. С. 1413.

6. Александров О. В., Дусь А.И. Модель термического окисления кремния с релаксацией коэффициента диффузии // Известия вузов. Электроника. 2009, № 4(78). С. 9–18.

7. Александров О. В., Афонин Н. Н. Неравновесная сегрегация фосфора в системе диоксид кремния – кремний // ФТП. 1998. Т. 32, С. 19.

8. Александров О. В., Афонин Н. Н. Неравновесная сегрегация бора при окислении кремния в парах воды под давлением // КСиМФГ. 2000. Т. 2, № 2. С. 1–5.

|

|

|

9. Александров О. В., Афонин Н. Н. Особенности сегрегационного перераспределения фосфора при термическом окислении сильно легированных слоёв кремния // ФТП. 2005. Т. 39, № 6. С. 647–654.

10. Александров О.В. Модель ослабления диффузии, ускоренной окислением, в сильно легированных слоях кремния // ФТП. 2003. Т. 37, № 6. С. 649–656.

11. Александров О. В., Федоров Д. С. Моделирование диффузии легирующих примесей при БТО имплантированных слоёв кремния // Изв. СПбГЭТУ. Сер. Электроника. 2002. Вып. 1. С. 16–20.

12. Александров О. В., Прохоров В. И., Шевченко Б. Н. Отжиг имплантированных фосфором кремниевых планарных приборов // Электрон. техника. Сер. 2. 1981. Вып. 1(144). С. 51–55.

13. Александров О. В. Электрические свойства дислокаций в кремниевых биполярных структурах // Электрон. техника. Сер. 3. 1991. Вып. 5(144). С. 16–19.

14. Александров О. В., Матханова И. П. Влияние ориентации на диффузию фосфора в кремний // Изв. АН СССР. Неорг. материалы. 1983. Т. 19, № 4. С. 517–520.

15. Александров О. В., Матханова И. П. Влияние ширины окна на локальную диффузию фосфора в кремний // Электрон. техника. Сер. 2. 1979. Вып. 7(133). С. 3–12.

16. Александров О. В. Влияние стоков собственных точечных дефектов на диффузию фосфора в кремнии // ФТП. 2002. Т. 36, С. 1345.

17. Александров О. В. Моделирование концентрационной зависи-мости диффузии бора в кремнии // ФТП. 2004. Т. 38, С. 270-273.

Оглавление

1. Тенденции развития интегральных микросхем и их моделирование.......... 3

2. Окисление........................................................................................................ 5

2.1. Диэлектрические плёнки в технологии ИМС.................................... 5

2.2. Способы получения диэлектрических плёнок................................... 6

2.3. Модель термического окисления Дила–Гроува................................ 7

2.4. Влияние технологических факторов на скорость термического окисления кремния 8

2.5. Перераспределение легирующих примесей при термическом

окислении кремния.................................................................................. 11

2.6. Уравнение диффузии при термическом окислении......................... 13

2.7. Равновесная и неравновесная сегрегация примесей........................ 14

2.8. Влияние термического окисления на скорость диффузии.............. 15

2.9. Диффузия в неравновесных условиях по собственным точечным дефектам 16

3. Ионная имплантация..................................................................................... 17

|

|

|

3.1. Ионная имплантация в технологии ИМС........................................ 17

3.2. Распределение энергетических потерь и ионов по глубине............ 18

3.3. Каналирование ионов....................................................................... 20

3.4. Ионная имплантация через маску.................................................... 21

3.5. Распределение примеси в двухслойной мишени............................. 23

3.6. Распределение концентрации при локальной ИИ........................... 24

3.7. Ионное распыление.......................................................................... 25

3.8. Радиационные дефекты и аморфизация........................................... 26

3.9. Электрическая активация примеси.................................................. 27

3.10. Диффузия примеси из имплантированного слоя.......................... 29

3.11. Образование протяженных структурных дефектов...................... 30

3.12. Качество имплантированных p – n -переходов и транзисторов..... 31

4. Эпитаксия...................................................................................................... 33

4.1. Эпитаксия в технологии ИМС.......................................................... 33

4.2. Эпитаксия кремния........................................................................... 34

4.3. Легирование эпитаксиальных слоёв................................................ 36

4.4. Автолегирование.............................................................................. 37

4.5. Распределение примесей при эпитаксии.......................................... 38

4.6. Деформации и напряжения в эпитаксиальных слоях...................... 39

4.7. Дефекты эпитаксиального слоя........................................................ 41

5. Диффузия....................................................................................................... 43

5.1. Диффузия в технологии ИМС.......................................................... 43

5.2. Технологические методы проведения диффузии……...………..…….43

5.3. Характеристики основных легирующих примесей......................... 45

5.4. Уравнение диффузии и его общие решения.................................... 46

5.5. Частные решения уравнения диффузии........................................... 47

5.6. Концентрационная зависимость коэффициента диффузии............. 49

5.7. Влияние дефектов на диффузию...................................................... 52

Список литературы…………………………………………………................……54

Александров Олег Викторович

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 102; Нарушение авторских прав?; Мы поможем в написании вашей работы!