КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

А его торец находится на расстоянии 70 мм от зеркала

|

|

|

|

стола, на табло цифровой индикации по всем программируемым координатам (X, Y, Z) будут показаны нули.

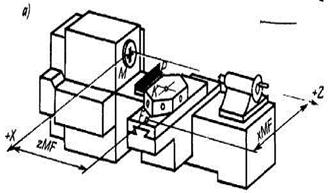

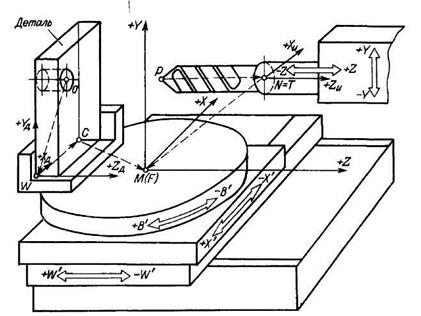

Таким образом, если на данном станке обрабатывать деталь с использованием абсолютного отсчета, то все ее координаты (рис. 14.23) должны быть определены относительно нулевой точки М станка.

Обычно в нулевую точку станка рабочие органы можно переместить путем нажатия кнопок на пульте управления станком или соответствующими командами УП.

Точный останов рабочих органов в нулевом положении по из каждойкоординат

обеспечивается датчиками нулевого положения. Движения рабочих органов станка задаются в УП координатами или приращениями координат базовых точек в стандартной (правой) системе координат.

/1 Обозначение координат тремя буквами позволяет однозначно определить эти координаты. Первая буква (например, X) показывает направление (ось) отсчитываемой координаты, вторая буква (например, М) указывает исходную точку отсчета, третья буква (например, F) определяет конечную точку, т е. точку данной координаты. Так, обозначение XMF показывает, что координата (расстояние) представляется в направлении оси X, исходит из точки М и определяет положение точки F.

В рассматриваемом примере (см. рис. 14.21) это координаты xMF и yMF центра стола (базовой точки F) и координата ZN положения по высоте торца шпинделя (базовой точки N относительно нулевого уровня).

В паспортах станков с ЧПУ всех типов указаны координаты, которые закреплены за конкретным рабочим органом, и показаны направления всех осей, начало отсчета по каждой из осей и пределы возможных перемещений. Для того чтобы не было путаницы с положительными направлениями рабочих органов, связанных с заготовкой

|

|

|

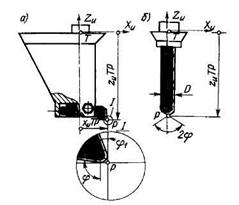

Рис. 14.24. Система координат (обозначение осей со штрихом) и с инструментом

инструмента: а - резец; б – сверло (обозначение осей без штриха), при подготовке УП

всегда исходят из того, что инструмент движется

относительно неподвижной заготовки. В соответствии с этим и указывают положительные направления осей координат на расчетных схемах, эскизах и другой документации, используемой при программировании. Другими словами, за основную при программировании принимают стандартную систему координат, в которой определены положения и размеры обрабатываемой детали, относительно которой перемещается инструмент. Принятое допущение корректируется системой УЧПУ таким образом, что если для реализации запрограммированного движения инструмента относительно заготовки необходимо переместить рабочий орган с инструментом, то это движение выполняется с заданным в УП знаком, а если требуется переместить рабочий орган с заготовкой, то знак направления движения изменяется на противоположный.

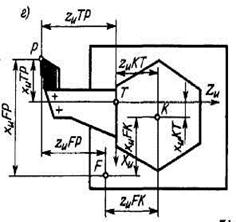

Система координат инструмента предназначена для задания положения его режущей части относительно державки. Инструмент описывается в рабочем положении в сборе с державкой (рис. 14.24). При описании всего разнообразия инструментов для станков

с ЧПУ удобно использовать единую систему координат инструмента X и Z и, оси которой параллельны соответствующим осям стандартной системы координат станка и направлены

с ЧПУ удобно использовать единую систему координат инструмента X и Z и, оси которой параллельны соответствующим осям стандартной системы координат станка и направлены

в ту же сторону. Начало системы

Рис. 14.25. Схема базирования инструмента координат инструмента располагают в

базовой точке Т инструментального блока, выбираемой с учетом особенностей его установки на станке При установке блока на станке точка Т часто совмещается с базовой точкой элемента станка, несущего инструмент, например с точкой N (рис. 14.25).

Режущая часть инструмента характеризуется положением его вершины и режущих кромок. Вершина инструмента задается радиусом закругления r и координатами хиТР и zиTP ее настроечной точки Р (см. рис 14.24, а), положение которой относительно начала системы координат инструмента обеспечивается наладкой инструментального блока вне станка на специальном приспособлении. Положение режущей кромки резца задается главным φ и вспомогательным φ1 углами в плане, а сверла - углом 2φ при вершине и диаметром D. Вершина вращающегося инструмента лежит на оси вращения, и поэтому для ее задания достаточно указать аппликату zиТР.

|

|

|

Настроечная точка инструмента Р обычно используется в качестве расчетной при вычислении траектории инструмента, элементы которой параллельны координатным осям Расчетной точкой криволинейной траектории служит центр закругления Р и при вершине инструмента (см. рис. 14.24, а).

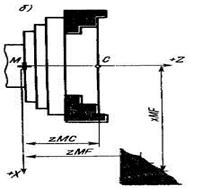

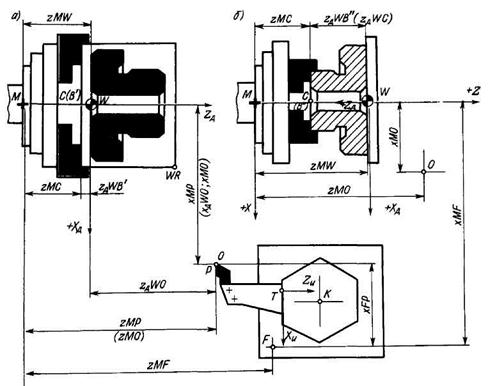

Связь систем координат. Таким образом, при обработке детали на станке с ЧПУ (рис 14.26, а) можно выделить три координатные системы. Первая - система координат станка XMZ, имеющая начало отсчета в точке М - нуль станка, (рис. 14.26, б). В этой системе определяются положения базовых точек отдельных узлов станка, причем числовые значения координат тех или иных точек (например, точки F) выводятся на табло цифровой индикации станка. Вторая координатная система - это система координат детали или программы обработки детали XДWZД (рис 14.26, в). И третья система - система координат инструмента XиTZи (рис. 14.26, г), в которой определено положение центра Р инструмента относительно базовой точки F (К, Т) элемента станка, несущего инструмент.

Рис. 14.26. Системы координат при обработке на токарном станке

Система координат детали - это система, в которой определены все размеры данной детали и даны координаты всех опорных точек контура детали. Система координат детади переходит в систему координат программы - в систему, в которой даны координаты всех точек и определены все элементы, в том числе и размещение вспомогательных траекторий, которые необходимы для составления УП по обработке данной детали. Системы координат детали и программы обычно совмещены и представляются единой

системой, в которой и производится программирование и выполняется обработка детали Система назначается технологом-программистом в соответствии с координатной системой выбранного станка.

|

|

|

В этой системе, которая определяет положение детали в приспособлении, размещение опорных элементов приспособления, траектории движения инструмента и др., указывается так называемая точка начала обработки - исходная точка (О). Она является первой точкой для обработки детали по программе. Часто точку О называют «нуль программы». Перед началом обработки центр Р инструмента должен быть совмещен с этой точкой. Ее положение выбирает технолог-программист перед составлением программы исходя из удобства отсчета размеров, размещения инструмента и заготовок и др, стремясь во избежание излишних холостых ходов приблизить инструменты к обрабатываемой детали

При многоинструментальной обработке исходных точек может быть несколько - по числу используемых инструментов, поскольку каждому инструменту задается своя траектория движения.

Положение исходной точки О, как и любой другой точки траектории инструмента, переводится в систему координат станка из системы координат программы (детали) через базовую точку С приспособления (О - W - С - М). Центр инструмента Р, заданный координатой в системе координат инструмента XиTZи (см. рис. 14.26, г), переводится в систему координат станка через базовую точку К суппорта, которая задана относительно базовой точки F (P- K - F- М).

Такая связь систем координат детали, станка и инструмента позволяет выдерживать заданную точность при переустановках заготовки и учитывать диапазон перемещений рабочих органов станка при расчете траектории инструмента в процессе подготовки программного управления.

Наладка станка для работы по УП упрощается, если нулевая точка станка находится в начале стандартной системы координат станка, базовые точки рабочих органов приведены в фиксированные точки станка, а траектория инструмента задана в УП перемещениями базовой точки рабочего органа, несущего инструмент, в системе координат станка. Это возможно, если базовая точка С приспособления определена в системах координат детали и станка. Если же траектория инструмента задана в УП перемещениями вершины инструмента в системе координат детали, то для реализации такой УП используют «плавающий_нуль».

|

|

|

При программировании в ряде случаев за исходную принимают точку начала системы координат программы (детали). Тогда удобно, определив в системе положение базовых точек приспособления для детали, строить траекторию движения центра инструмента.

При токарной обработке чаще всего за начало координатной системы программы принимают базовую точку детали на базовом торце, при установке детали в приспособлении она совпадает с базовой точкой С на плоскости приспособления (рис. 14.27).

Исходная точка О назначается координатами хДWO и zДWO (рис. 14.27, а)

относительно начала системы координат программы в месте, которое зависит от вида используемого инструмента, конструкции суппорта или револьверной головки и координат вершины инструмента в системе координат инструмента.

Все три рассмотренные координатные системы на любом станке взаимосвязаны. В большинстве случаев в каждой данной программе расположение координатной системы программы неизменно относительно начала координатной системы станка.

На токарном станке (рис. 14.27, а) нулевая точка станка М, размещаемая на торце шпинделя, определяет положение координатных осей станка Z и X. Относительно нулевой точки при работе станка в абсолютной системе координат ведется отсчет перемещений базовой точки суппорта F, При этом текущие значения координат xMF и zMF выводятся на табло цифровой индикации. При обработке данной детали всегда должна быть известна величина zMC - расстояние относительно точки М базовой точки С плоскости приспособления (токарного патрона), с которой при установке заготовки совмещается ее базовая точка В '.

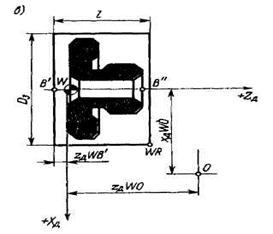

Для координатной системы программы XДWZД (см. рис. 14.26, в и 14.27, а) характерно наличие исходной точки О, определенной координатами zДWO и xДW0 относительно осей координатной системы, и точки WR - точки отсчета заготовки, имеющей размеры Dз×l

В координатной системе программы задаются также все опорные точки программируемой траектории перемещения центра инструмента (инструментов), обеспечивающей обработку данной детали.

У заготовки может быть также определен припуск zДWB ' (положение точки В '), который должен быть удален при ее обработке во время второго установа, или смещение начала координатной системы (точки W) относительно базовой плоскости заготовки, т. е. величина zДWB '.

На токарном станке начало системы координат инструмента (XиTZи) принимают в базовой точке Т инструментального блока в его рабочем положении (см. рис. 14.26, г).

Рис. 14.27. Связь систем координат при обработке на токарном станке

Положения базовых точек инструментальных блоков, устанавливаемых на одном разцедержателе, определяют относительно его центра К приращениями коорлинах ZиKТ и ХиКТ. На одном суппорте может быть несколько резцедержателей, и в зависимости от характера работ (в патроне или в центрах) разцедержатель может занимать на суппорте токарного станка различные положения. В связи с этим центр резцедержателя должен быть определен приращениями координат zиFK и xиFK относительно базовой точки суппорта F. В частном случае, когда на суппорте находится один непереставляемый резцедержатель, базовая точка суппорта может быть совмещена с центром поворота резцедержателя или с базовой точкой инструментального блока.

При закреплении заготовки на станке (рис. 14.27, а) технологическая база для обработки детали в данном установе совмещается с соответствующей опорной

поверхностью приспособления (совмещаются точки С и В '). Это позволяет увязать между собой системы координат программы и станка.

Так как оси вращения шпинделя токарного станка и обрабатываемой детали совпадают, достаточно для увязки этих систем координат определить аппликату точки W начала системы координат программы в системе координат станка. Для случая, когда оси аппликат систем координат программы и станка направлены в одну сторону,

zMW = zMC — zДWB,

где zMC и zWB ' - аппликаты базовых точек в системах координат станка и программы с соответствующими знаками. В данном случае (см. рис. 14.27, а)

zMW = zMC – (– zдWB r) = zMC + zдWB '.

Если же оси аппликат этих систем направлены в противоположные стороны (рис. 14.27, б), то zMW = zMC + z д WB ",

где z д WB " — аппликата положения базовой точки В " детали при обработке ее на втором установе. Естественно, в данном случае принято, что положение базовой точки С приспособления относительно точки М остается постоянным, т. е. равным zМС, как и при

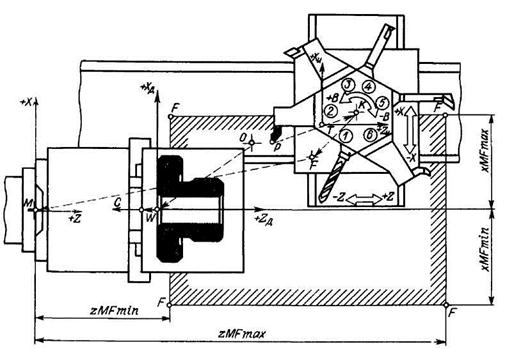

Рис. 14.28. Связь систем координат программы, станка н инструмента при токарной обработке несколькими инструментами

обработке детали на первом установе.

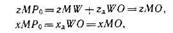

Тогда положение точки О, заданное координатами x д WO и z д WO в системе координат программы, определится координатами хМО и zMO в системе координат станка:

где знак «+» ставится при одинаковых, а знак «—» при противоположных направлениях осей аппликат обеих систем координат. Координаты х о и zо определяют положение точки О в системе координат детали (программы).

Таким образом, с учетом размещения координатной системы программы и координатной системы инструмента относительно базовых точек станка М и F можно определить текущие значения координат (zMP и хМР) центра инструмента Р в координатной системе станка XMZ. При этом следует иметь в виду, что вылет инструмента х и ТР и z и ТР определен его наладкой, а положение точки Т (вели-

чины х и КТ и z и KT) относительно центра резцедержателя К задано технической характеристикой станка. Заданными должны быть и величины z и FK и x и FK, определяющие положение точки К относительно базовой точки F. Тогда

При определении координат хМР и zMP необходимо учитывать направления составляющих величин.

Если базовая точка суппорта F совмещена с базовой точкой инструментального блока Т, то текущие значения координат центра инструмента определятся лишь с учетом вылета инструмента, т. е. его координат в системе координат инструмента:

Естественно, что перед началом работы по программе (рис 14.27, а) центр инструмента Р должен быть совмещен с исходной точкой О и его положение в координатной системе станка должно определяться координатами zMP o и хМР 0:

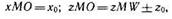

Рис. 14.29. Связь систем координат на сверлильно-расточном станке

где zMO, хМО - координаты исходной точки в системе координат станка.

При программировании следует принимать во внимание диапазон перемещений рабочих органов станка (рабочую зону), который задается предельными координатами базовых точек этих органов в стандартной системе координат станка На рис. 14.28 заштрихована рабочая зона перемещения суппорта токарного станка, базовая точка которого F может находиться в любой точке плоскости, ограниченной абсциссами xMF max и xMF min и аппликатами zMF max и zMF min.

Сказанное справедливо для каждого из инструментов, используемых в работе по программе при обработке детали на токарном станке. Перед началом работы центр каждого инструмента (точка Р) должен быть выведен в исходную точку О, от которой программируется траектория инструментов для обработки тех или иных поверхностей. На рис. 14.29 штрихами показана последовательность перевода в систему координат станка траектории центра инструмента (Р - Т- К - F - М) и текущей точки О этой траектории

(О-W-С -М).

Подобная же последовательность может быть определена и для работы инструментом на сверлильно-расточном станке (рис. 14.29).

Системы классов CNC, DNC, HNC

Переход вычислительной техники к большим интегральным.схемам (БИС), микропроцессорным БИС и построенным на их основе микроЭВМ позволил создать УЧПУ, совмещающие функции управления станком и решения отдельных задач подготовки УП. Наличие ЭВМ обеспечивает большие возможности УЧПУ.

Особенность с и с т е м класса CNC заключается в возможности изменять и корректировать в период эксплуатации (а не только в период проектирования и изготовления системы) как УП обработки детали, так и программы функционирования самой системы в целях максимального учета особенностей данного станка.

Каждая из выполняемых функций обеспечивается своим комплексом подпрограмм. Подпрограммы увязываются общей координирующей программой-диспетчером, осуществляющей гибкое взаимодействие всех блоков системы.

Программный комплекс системы управления в настоящее время стремятся строить по модульному принципу. Основные модули системы: программа управления загрузкой УП, включая подпрограммы ввода и расшифровки кадра; программа управления станком, включающая подпрограмму управления координатными перемещениями и подпрограмму выполнения технологических команд.

Программа управления координатными перемещениями состоит из блоков

интерполяции, задания скорости, управления быстрым ходом, а эти блоки, в свою очередь, включают следующие модули: программ подготовки данных; организующую программу-диспетчер; драйверы - стандартные операторы для работы с внешними устройствами.

В запоминающее устройство системы CNC программа может быть введена полностью не только с подготовленной перфоленты, но и отдельными кадрами - вручную с пульта УЧПУ. В кадрах программы могут записываться не только команды на задания отдельных движений рабочих органов, но и команды, задающие целые группы движений, называемые постоянными циклами, которые хранятся в запоминающем устройстве СПУ. Это приводит к резкому уменьшению числа кадров программы и к соответствующему повышению надежности работы станка.

Системы класса CNC позволяют достаточно просто выполнять в режиме диалога доработку и отладку программ и их редактирование, используя ручной ввод информации и вывод ее на дисплей (на переносный графопостроитель), а также получать отредактированную и отработанную программу на перфоленте, магнитном диске, пленке и т. п. Кроме того, по одной программе можно работать в различных масштабах, н режиме «матрица - пуансон», в режиме зеркального отображения и т. д. В процессе работы допускаются самые различные виды коррекций.

Обладая сравнительно низкой стоймостью, малыми габаритами и высокой надежностью, системы класса CNC позволяют заложить в систему управления новые свойства, которые раньше не могли быть реализованы. Так, многие УЧПУ этого класса имеют математическое обеспечение, с помощью которого можно учитывать и автоматически корректировать постоянные погрешности станка и тем самым влиять на совокупность причин, определяющих точность обработки (компенсация люфта или зоны нечувствительности приводов в направлении перемещения по координатам и др). Использование систем контроля и диагностики повышает надежность и работоспособность станков с УЧПУ на микропроцессорах. В функцию этих систем входит контроль состояния внешних по отношению к УЧПУ устройств, внутренних блоков и собственно УЧПУ.

Например, некоторые УЧПУ класса CNC имеют специальные тест-программы для проверки.работоспособности всех структурных частей системы. Эти тест-программы отрабатываются при каждом включении устройства, и в случае исправности всех частей возникает сигнал готовности системы к работе. В процессе работы станка и УЧПУ тест-программы частями отрабатываются в так называемом фоновом режиме, не мешая отработке основной управляющей программы. В случае появления неисправности на табло световой индикации возникает ее код, затем с помощью кода по таблице определяются место и причина неисправности. Кроме того, система определяет ошибки, связанные с неправильной эксплуатацией устройства или с превышением параметров теплового режима, позволяет найти напряжение для питания и другие параметры

Неотъемлемой частью современных УЧПУ класса CNC является обширная встроенная память (до 256 Кбайт), которая может быть использована в качестве архива УП. К системе может прилагаться широкий набор периферийных средств - как традиционных (фотосчитыватель, накопитель на магнитной ленте или гибких дисках, телетайп, перфоратор), так и специальных (например, графопостроитель, печатающее устройство, микропроцессорные средства диагностического контроля, в том числе и допускающие связь с дистанционным диагностическим центром).

Весьма важным средством оптимизации связи процессорного УЧПУ и станка является введение в память параметров или констант станка. С помощью этих констант могут быть автоматически учтены ограничения на зону обработки, заданы требования к динамике конкретных приводов, сформированы фазовые траектории разгонов и торможений, учтены конкретные особенности коробок скоростей, приводов подач, скомпенсированы систематические погрешности этих передач и др.

Системами класса DNC можно управлять непосредственно по проводам от центральной ЭВМ, минуя считывающее устройство станка. Однако наличие ЭВМ не означает, что необходимость в УЧПУ у станков полностью отпадает. В одном из наиболее распространенных вариантов систем DNC каждый вид оборудования на участке сохраняет свои УЧПУ классов NC, SNC, CNC. Нормальным для такого участка является режим работы с управлением от ЭВМ, но в условиях временного выхода из строя ЭВМ такой участок сохраняет работоспособность, поскольку каждый вид оборудования может работать от перфоленты, подготовленной заранее на случай аварийной ситуации.

В функции DNC входит управление и другим оборудованием автоматизированного участка, например автоматизированным складом, транспортной системой и промышленными роботами, а также решение некоторых организационно-экономических задач планирования и диспетчирования работы участка. Составной частью программно-математического обеспечения DNC может быть специализированная система автоматизации подготовки УП. Редактирование УП в DNC возможно на внешней ЭВМ, на которой ведется автоматизированная подготовка УП, на ЭВМ, управляющей группой станков, и на ЭВМ, встроенной в УЧПУ конкретного станка. Во всех случаях подготовленные и отредактированные УП для оборудования участка хранятся в памяти ЭВМ, управляющей группой станков, откуда они передаются на станки по каналам связи.

Оперативные УЧПУ класса HNC позволяют ручной ввод программ в электронную память микроЭВМ с пульта УЧПУ. Программа, состоящая из достаточно большого числа кадров, легко набирается и исправляется с помощью клавиш или переключателей на пульте УЧПУ. После отладки она фиксируется до окончания обработки партии одинаковых заготовок.

Первоначально УЧПУ класса HNC, имея упрощенную схему, в ряде случаев не обладали возможностью внесения коррекций, буферной памятью, вводным устройством с перфоленты и другими элементами.

Современные УЧПУ класса HNC построены на базе лучших УЧПУ класса CNC, лишь формально отличаясь от последних отсутствием ФСУ для ввода УП с перфолент. Но УЧПУ класса HNC имеют входное устройство для подключения переносных ФСУ и других внешних устройств Новейшие модели УЧПУ класса HNC имеют повышенный объем памяти встроенной микроЭВМ. Подобные устройства позволяют вести программирование с пульта УЧПУ в режиме диалога и при использовании большого архива стандартных подпрограмм, хранящихся в памяти встроенной микроЭВМ. Эти подпрограммы по команде с пульта вызываются на экран дисплея, на экране высвечиваются как графика (схема обработки), так и текст (перечень необходимых данных для ввода в УЧПУ по выбранной подпрограмме) УЧПУ.рассмотренного вида обеспечивают также автоматический выбор инструмента из имеющихся в наличии (в магазине станка), определяют режимы обработки выбранным инструментом для деталей из различных материалов, находят оптимальную последовательность операций и т д. В общем случае такие системы позволяют вести подготовку УП непосредственно у станка по чертежу детали без каких-либо особых предварительных работ технологического характера. Это, естественно, накладывает повышенные требования на профессиональную подготовленность оператора станка с ЧПУ. Ряд УЧПУ рассматриваемого класса позволяют вести программирование параллельно с работой станка по ранее отработанной и хранящейся в памяти УЧПУ программе, что исключает простои станков.

УЧПУ классов CNC, DNC, HNC относятся к устройствам с переменной структурой. Основные алгоритмы работы этих устройств задаются программно.

Аппаратные системы ЧПУ - устройства управления технологическим оборудованием. Работа их электронных систем основана на методе геометрических аналогий (МГА). Устройства позволяют с помощью цифровых моделей циркуля, линейки, угольника и транспортира, т. е. проблемно ориентированных геометрических процессоров, в основе которых лежат интерполяторы, реализовать любые функции современных СЧПУ. При этом снижается объем электронного оборудования в 103-105 раз, обеспечиваются высокое быстродействие и наивысшая точность описания траектории. СЧПУ, построенные на основе МГА, обладают при эквивалентных характеристиках существенными технологическими преимуществами. Они содержат в 103- 105 раз меньше транзисторов и работают на более низких тактовых частотах по сравнению с системами ЧПУ классов CNC, MPST, что позволяет обойтись без многослойных печатных плат. Стоимость систем на основе МГА в три-пять раз ниже, чем систем аналогового уровня классов CNC, MPST. Системы реализованы в виде моделей «Дельта 122», «Дельта 422», Дельта 386», «МГА NC-AT» и «СП-33» для управления станками и модели ПУУС-250М1 для управления автоматизированными складами.

Системы класса VNC. УЧПУ класса VNC позволяют вводить информацию непосредственно голосом. Принятая информация преобразуется в УП и затем в виде графики и текста отображается на дисплее, чем обеспечивается визуальный контроль введенных данных, их корректировка и отработка. УЧПУ класса VNC пока еще не получили распространения в промышленности, но, вероятно, в ближайшем будущем будут представлены широко как наиболее совершенные конструкции, обеспечивающие сервисные возможности высочайшего уровня.

Лекция № 15. Агрегатные станки. Автоматические линии. Классификация и конструкция агрегатных станков. Классификация и схемы автоматических линии.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 985; Нарушение авторских прав?; Мы поможем в написании вашей работы!