КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудования при его производстве

|

|

|

|

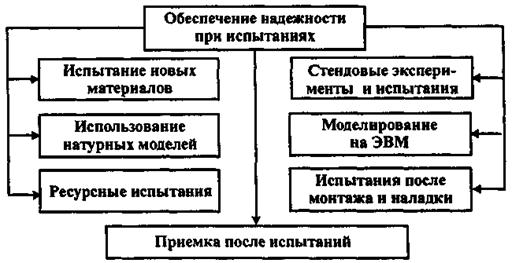

Выполнение заданных требований по надежности на этапах проектирования и производства проверяется не только расчетными и аналитическими методами, но и большим объемом экспериментальных исследований и испытаний. С точки зрения обеспечения надежности оборудования главной задачей испытаний является проверка достаточности заложенных при проектировании уровней надежности. При проведении экспериментов и испытаний проводится оценка правильности конструкционных решений и выявление слабых технологических решений, идентификация математических моделей с натурным объектом. Виды экспериментальных исследований и испытаний оборудования показаны на рис. 4.4.

|

Перечисленные методы обеспечения надежности должны применяться в совокупности с учетом влияния каждого из них на работоспособность объекта.

Рис. 4.4. Содержание работ по комплексной программе обеспечения надежности оборудования на этапе испытаний

Методы обеспечения надежности оборудования, применяемые в эксплуатации, могут быть разбиты на две группы. В первую группу входят все методы, которые используются на этапах проектирования и производства оборудования. На основе изучения опыта эксплуатации инженер-эксплуатационник имеет возможность разработать ряд рекомендаций для конструкторов, направленных на обеспечение требуемого качества оборудования (изменение схемы, замена элементов, изменение конструкции, материалов и т.п.). Эти рекомендации согласовываются с конструкторами и вводятся специальными указаниями (доработками). Однако нельзя считать, что при эксплуатации устраняются только конструкционные и производственные ошибки, хотя доля таких ошибок еще велика.

|

|

|

Вторая группа мероприятий, обеспечивающих надежность при эксплуатации, относится к воздействию на оборудование обслуживающего персонала. К этим мероприятиям относятся:

повышение квалификации обслуживающего персонала;

применение инструментальных методов контроля технического состояния;

разработка и внедрение способа прогнозирования отказов;

своевременное и тщательное проведение ТО и Р в полном объеме;

соблюдение правил хранения и эксплуатационной обкатки;

соблюдение режимов работы;

соблюдение рекомендаций заводов-изготовителей по применению топлива, масла и смазочных материалов.

Физическая долговечность подвижного сопряжения, являющаяся одним из основных показателей его надежности, определяется зависимостью

(4.8)

(4.8)

где S max и S нач - зазор, соответственно максимально допустимый и начальный в сопряжении; tg α - скорость изменения зазора вследствие изнашивания.

Согласно этой зависимости заданная физическая долговечность может быть обеспечена системой мероприятий, позволяющих поддерживать в требуемых пределах значения числителя и знаменателя. Мероприятия, направленные на поддержание величины знаменателя, т.е. определенной, не выше нормальной, интенсивности изнашивания, относятся к техническому обслуживанию машины, а мероприятия, направленные на поддержание определенной, не ниже нормальной, величины числителя (т.е. предела расширения посадок), - к ремонту машины. Действительно, если за неизмененную величину принять числитель, то сохранение tg α = const есть единственный путь обеспечения заданного ресурса. Основными здесь являются мероприятия технического обслуживания: надлежащая смазка механизмов и употребление эксплуатационных материалов требуемого качества, правильная регулировка, соблюдение правил пуска и управления, обеспечение соответствующими условиями хранения и др.

|

|

|

Типичные мероприятия в области ремонта машин способствуют сохранению величины числителя - разности между предельно допустимым максимальным и начальным зазорами. К ним относятся: восстановление первоначальных размеров деталей и устранение искажений их геометрической формы, восстановление первоначальной посадки и др.

|

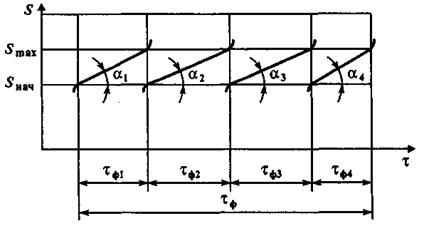

Таким образом, назначенная физическая долговечность сопряжения может быть обеспечена системой совместных мероприятий технического обслуживания и ремонта машин. Графически ее можно представить системой кривых, показанных на рис. 4.5.

Рис. 4.5. График физической долговечности сопряжения

Физическая долговечность  обеспечивается, во-первых, надлежащей технической эксплуатацией сопряжения (техническим обслуживанием), позволяющей поддерживать интенсивность изнашивания на уровне, который не превышает заданных значений α1, α2, α3, …, α n и, во-вторых, надлежащим ремонтом, позволяющим после каждого межремонтного периода восстанавливать ослабленную посадку, т.е. снижать S max до S нач.

обеспечивается, во-первых, надлежащей технической эксплуатацией сопряжения (техническим обслуживанием), позволяющей поддерживать интенсивность изнашивания на уровне, который не превышает заданных значений α1, α2, α3, …, α n и, во-вторых, надлежащим ремонтом, позволяющим после каждого межремонтного периода восстанавливать ослабленную посадку, т.е. снижать S max до S нач.

Проанализировав выражение (4.8), можно наметить пути повышения физической долговечности, так как при S max - S нач = const и tg α → 0 имеем

τф → ∞.

Следовательно, чтобы увеличить физическую долговечность, необходимо снизить интенсивность изнашивания, а этого можно достичь указанными тремя группами мероприятий (конструкторскими, технологическими и эксплуатационными).

Сокращение времени непрерывной работы оборудования фактически не является методом повышения его надежности. Однако, уменьшая время работы оборудования, можно тем самым увеличить время его существования в исправном состоянии.

Время восстановления оказывает существенное влияние на коэффициент готовности. Уменьшая время восстановления, можно увеличить готовность оборудования к действию в любой момент времени, уменьшить простои и повысить эффективность его действия.

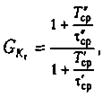

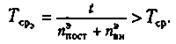

Выигрыш по коэффициенту готовности будет определяться выражением

где Т 'ср и Т " ср - среднее время безотказной работы оборудования соответственно до повышения надежности и после; τ'cp и τ''cp - среднее время восстановления соответственно до повышения надежности и после.

|

|

|

Из этого выражения следует, что мероприятия по повышению надежности целесообразны при условии

Время, требуемое на ремонт оборудования, уменьшают с помощью рационального конструирования оборудования и использования передовых методов эксплуатации.

Оценить эффективность того или иного метода повышения надежности можно на основании сравнения количественных характеристик надежности.

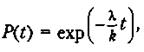

Вероятность безотказной работы оборудования, интенсивность отказов которого уменьшена в k раз, при λ = const будет

где λ - интенсивность отказов оборудования до ее понижения.

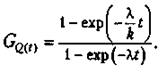

Выигрыш надежности по вероятности отказов и среднему времени безотказной работы в этом случае определяется выражением

(4.9)

(4.9)

Из (4.9) видно, что при λt → 0 выигрыш надежности по вероятности отказов равен 1/k. С ростом λt он убывает и в области больших λt стремится к единице. Выигрыш надежности по среднему времени безотказной работы растет пропорционально коэффициенту k.

Существует мнение, что надежность объекта в процессе эксплуатации можно лишь поддерживать на определенном уровне, который заложен при проектировании и изготовлении. Превзойти же этот уровень невозможно.

Действительно, объекты, находящиеся в эксплуатации, обладают так называемой «встроенной» надежностью с параметром Т ср. Под «встроенной» надежностью понимается рассчитанное конструктором значение средней наработки до отказа Т ср. Это значение определяется исходя из интенсивности отказов комплектующих элементов λi, которые получены для условий работы, оговоренных нормами или заказчиком в техническом задании (ТЗ), и необходимости выполнения предписанных инструкций по эксплуатации.

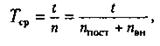

Параметр встроенной надежности можно определить из выражения

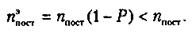

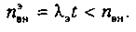

где п - общее число отказов за период работы t, n пост - ожидаемое расчетное число постепенных отказов; n вн - среднее число внезапных отказов.

В процессе эксплуатации систем имеется возможность активно воздействовать на параметр Т ср, который может изменяться в зависимости от эффективности обслуживания объектов.

|

|

|

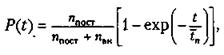

Можно показать, что вероятность выявления дефектного элемента в процессе обслуживания и предотвращения постепенного отказа в интервале времени t равна

где  - среднее время, затрачиваемое на обнаружение дефектного элемента. Оно зависит от числа обслуживаемых элементов и производительности аппарата прогнозирования, а также от квалификации и опыта обслуживающего персонала.

- среднее время, затрачиваемое на обнаружение дефектного элемента. Оно зависит от числа обслуживаемых элементов и производительности аппарата прогнозирования, а также от квалификации и опыта обслуживающего персонала.

Следовательно, величина P(t) определяется процессом эксплуатации объекта. Так что число постепенных отказов может быть уменьшено до значения

В случае, когда реальные условия эксплуатации мало отличаются от расчетных (или оговоренных разработчиком) условий, усилиями обслуживающего персонала воздействие факторов внешней среды может быть ослаблено и, следовательно, интенсивность отказов элементов λэ в условиях эксплуатации будет меньше расчетной λi. Тогда число внезапных отказов уменьшится:

Таким образом, в процессе эксплуатации общее число отказов может быть уменьшено и

В этом заключается сущность активного воздействия эксплуатационных мероприятий при обеспечении заданной надежности. Работы, выполняемые в соответствии с комплексной программой обеспечения надежности оборудования на этапе эксплуатации, направлены на поддержание заданного уровня надежности. Основные принципы поддержания уровня надежности, которые заложены при проектировании, производстве, монтаже и наладке оборудования, реализуются в программе ТО и Р.

Таким образом, высокий уровень надежности, предусматриваемой программой ТО и Р при эксплуатации оборудования, обеспечивается неукоснительным соблюдением требований НТД путем сохранения всех параметров систем на протяжении установленных ресурсов и сроков службы. С этой целью в процессе эксплуатации реализуется комплекс задач по оценке и анализу уровня надежности оборудования, включающий:

статистический и инженерный анализ надежности оборудования, находящегося в эксплуатации;

оценку соответствия надежности оборудования техническим условиям (ТУ);

изучение влияния условий и особенностей эксплуатации оборудования на показатели его надежности;

разработку и осуществление мероприятий по уменьшению отрицательного воздействия условий и режимов эксплуатации на надежность оборудования;

предъявление заводам рекламаций на низкое качество продукции;

подготовку обоснований для увеличения ресурсов оборудования и совершенствования эксплуатационной и нормативно-технической документации.

Управление надежностью - это целенаправленная деятельность по обоснованию, планированию, обеспечению, поддержанию и повышению характеристик безотказности, долговечности, ремонтопригодности и сохраняемости объектов.

Целью управления надежностью является обеспечение заданного уровня безопасности и экономической эффективности оборудования.

Основными задачами управления надежностью являются:

сбор, анализ и обобщение статистических данных о надежности оборудования;

осуществление обмена информацией о надежности согласно установленному в нефтегазодобывающем обществе порядку;

проведение расчетов оценки уровня надежности объектов (определение количественных значений показателей надежности оборудования);

оценка эффективности проведенных мероприятий по повышению надежности оборудования и квалификации персонала;

организация и разработка перспективных планов мероприятий по повышению надежности оборудования и квалификации персонала.

Решение перечисленных выше и других задач управления надежностью осуществляется в результате работы системы управления, где объект управления - надежность оборудования, управляющий орган - службы главного инженера ТПП нефтегазодобывающего общества, цеха, отделы, лаборатории, смены.

Центральным звеном системы управления надежностью оборудования является служба (подразделение) надежности (отдел, лаборатория, группа).

На подразделение надежности возлагается:

1) изучение и применение соответствующего информационного, математического, программного и технического обеспечения всех необходимых расчетов надежности для оценки текущего уровня безопасности оборудования, определения фактических значений показателей надежности оборудования, оценки ресурса оборудования, планирования замены оборудования;

Рис. 4.6. Основные мероприятия по программе управления надежностью

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 359; Нарушение авторских прав?; Мы поможем в написании вашей работы!