КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ручная электродуговая наплавка

|

|

|

|

При электродуговой наплавке источником тепла для расплавления металлов является электрическая дуга, возникающая между электродом и металлом ремонтируемой детали. Качество наплавленного слоя определяется диаметром электрода, типом и маркой электрода, силой тока, напряжением на дуге, родом и полярностью тока, скоростью сварки и положением шва в пространстве.

При ручной электродуговой наплавке чаще всего используются металлические электроды, представляющие металлический стержень, на поверхность которого нанесен слой покрытия, предназначенного для стабилизации горения дуги, защиты расплавленного металла от кислорода и азота воздуха, легирования наплавленного металла. В состав электродных покрытий входят следующие группы компонентов: стабилизирующие, шлакообразующие, газообразующие, раскисляющие, легирующие и связующие. Электроды изготовляют диаметром 1,6-12 мм и длиной 225-450 мм. В зависимости от назначения стальные электроды подразделяются на типы. Тип и марку электродов выбирают в зависимости от химического состава металла ремонтируемой детали и требований, предъявляемых к наплавленному слою.

Диаметр электрода выбирают в зависимости от толщины наплавляемого слоя. При толщине наплавки менее 2 мм рекомендуется применять электроды диаметром 3 мм, а при большей толщине наплавки - электроды диаметром 4-5 мм.

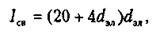

Сварочный ток устанавливается в зависимости от диаметра выбранного электрода:

где I св - сила сварочного тока, А; d эл ~~ диаметр электрода, мм.

Напряжение в дуге зависит от ее длины, которая должна быть в пределах 0,5-1,1 диаметра электрода. Обычно U max ≤ 60 В.

Питание дуги может осуществляться постоянным или переменным током. Род тока и полярность выбирают в зависимости от толщины и химического состава металла ремонтируемой детали. В электрической дуге больше тепла концентрируется на аноде, поэтому, если требуется небольшой нагрев детали, ее подсоединяют катодом, т.е. наплавку ведут током обратной полярности. Переменный ток широко используется для наплавки деталей из углеродистых и низколегированных сталей средней и большой толщины, а постоянный для деталей малой толщины.

|

|

|

Для питания дуги переменным током применяют сварочные трансформаторы, а для питания дуги постоянным током используют сварочные генераторы или выпрямители.

Наплавку изношенных поверхностей производят в несколько слоев с перекрытием каждого предыдущего валика на 1/3 ширины, что обеспечивает его отжиг и препятствует образованию закаленной зоны. Перед наплавкой каждого последующего слоя металла необходимо очищать предыдущий слой от шлака.

При наплавке выделяется значительное количество тепла, что может вызвать коробление детали. Поэтому наплавку следует вести с перерывами, обеспечивающими остывание слоя, и соблюдать определенный порядок наложения валиков. Так, систематически поворачивая деталь, производят наплавку первого слоя.

При ремонте закаленных деталей ненаплавляемую часть детали погружают в воду во избежание отпуска. Наплавку легированных сталей производят при большой плотности тока с предварительным подогревом поверхности.

Для повышения производительности ручной электродуговой наплавки рекомендуется применять наплавку металлическим электродом с присадочным прутком, пучком электродов, а также электродами больших диаметров с повышенным коэффициентом наплавки а. Ручную электродуговую наплавку целесообразно применять при небольшом объеме работ, а также при наплавке труднодоступных мест.

К преимуществам ручной электродуговой наплавки относятся удобство и простота процесса. Недостатки ее - низкая производительность (α = 5÷7 г/(А·ч)), низкая стабильность дуги и невысокое качество наплавки.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 615; Нарушение авторских прав?; Мы поможем в написании вашей работы!