КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Подготовка пассажирских вагонов к перевозкам

|

|

|

|

1 2 3 4

1 2 3 4

Рис. 12.14. Редукторно-карданный привод генератора от средней части оси

колесной пары: 1 – генератор; 2 – упругая резиновая муфта; 3 – карданный вал;

4 – редуктор

Система водоснабжения пассажирских вагонов является важнейшим санитарно-техническим оборудованием, обеспечивающим необходимые условия пассажирам во время их длительной поездки.

Независимо от типа каждый пассажирский вагон оснащен самотечной системой водоснабжения, предназначенной для обеспечения пассажиров питьевой водой, удовлетворения их бытовых нужд и пополнения системы отопления в промежутках между заправками.

Система водоснабжения включает в себя баки для хранения запаса воды, расположенные с двух сторон в верхней части вагона, разводящие трубопроводы, разобщительные и спускные вентили и краны. Заправка водой (ее поступление в баки) осуществляется снизу вагона через заправочные патрубки, которые в зимнее время отогреваются горячей водой из системы отопления. В систему водоснабжения обязательно входит вестовая труба, не допускающая переполнения баков при несвоевременном прекращении налива воды. Из баков хранения вода самотеком поступает к умывальникам, унитазам, кипятильнику и в водогрейную систему; система отопления наполняется с помощью насоса.

В вагоностроении нашли применение две системы водоснабжения пассажирских вагонов: отечественная и германская.

Отечественная система водоснабжения общей вместимостью 1000 л обеспечивает горячей и холодной водой всех потребителей вагона.

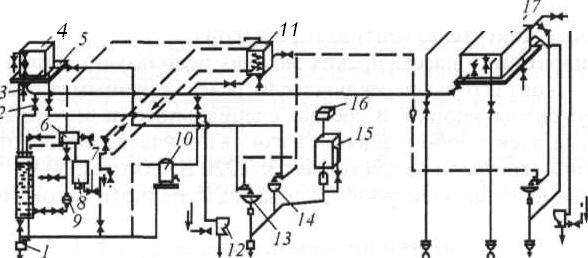

Система снабжения некупейного вагона холодной водой (рис. 12.15) состоит из большого 17 и малого 4 баков с поддонами 5, наливных труб с соединительными головками, расположенными под вагоном с обеих сторон, и сети трубопроводов (на схеме изображены сплошными линиями) с разнообразной арматурой.

|

|

|

|

Рис. 12.15. Система водоснабжения некупейного вагона:

1 – наливная труба; 2, 7 – вентили; 3 – краны; 4 – малый бак; 5 – поддоны; 6 – расширительный бак; 8 – водогрейный бойлер; 9 – ручной насос; 10 – кипятильник; 11 – бак для горячей воды; 12 – унитазы; 13 – умывальники; 14 – мойка; 15 – водоохладитель; 16 – бак для питьевой воды; 17 – большой бак

Большой бак 17 объемом 850 л расположен над потолком туалета и коридора нетормозного конца вагона. Он состоит из стального корпуса, волнорезов и крышки. В корпус вварены две наливные трубы и вестовая труба, ограничивающая уровень воды в баке. По торцам бак снабжен люками, предназначенными для его очистки. Малый бак 4 объемом 80 л размещен над потолком туалета и коридора тормозного конца вагона. Внутренняя поверхность большого и малого баков оцинкована, а наружная окрашена эмалью. Сливные трубы снабжены обогревателями, расположенными на их концах. На наливных трубах устанавливают вентили, предназначенные для предотвращения выплескивания воды из бака во время движения вагона. Уровень воды в обоих баках, соединенных между собой уравнительной трубой, определяется по водомерному стеклу, установленному на малом баке 4. Из баков холодная вода поступает к кипятильнику 10, водяной коробке системы отопления, в туалеты к умывальникам 13 и унитазам 12, а также в служебное отделение к мойке 14.

Питьевая вода в пассажирских вагонах приготавливается в кипятильниках непрерывного действия с комбинированным электроугольным отоплением, поступает в бак 16, а охлаждение ее осуществляется водоохладителем 15.

Система снабжения некупейного вагона горячей водой (рис. 12.15) состоит из водогрейного бойлера 8, расширительного бака 6, расположенных в котельном отделении, а также бака 11 для горячей воды, размещенного над потолком коридора котлового конца вагона, и системы трубопроводов горячей воды (на схеме изображены пунктирными линиями). Бак для горячей воды 11 объемом 45 л состоит из стального корпуса, покрытого теплоизоляцией, крышки, змеевика и патрубка. В бак вмонтирован термометр с дистанционным указателем для периодического контроля температуры воды. Расширительный бак 6 состоит из корпуса, переливной трубы, не допускающей подъема воды выше установленного уровня, водопроводной трубы и патрубков для подсоединения различных трубопроводов. Для управления системой водоснабжения вагона служат вентили 2, 7 и краны 3.

|

|

|

Рассматриваемая система имеет два режима работы: зимний и летний. В зимнем режиме при работающем котле системы отопления горячая вода непосредственно из котла поступает в змеевик бака 11. В летнем режиме при неработающем котле горячая вода в змеевик поступает от водогрейной плиты 8.

Пассажирские вагоны других типов, такие как вагоны-рестораны, почтовые, багажные и др., также оборудованы самотечной системой водоснабжения и отопления.

В вагоне-ресторане, например, установлены две самостоятельные системы снабжения горячей и холодной водой: первая – для кухни с раздаточным отделением, вторая – для котельной с туалетным отделением. Для снабжения кухни и раздаточного отделения холодной водой имеется бак емкостью 800 л, расположенный над потолком кухни. Из бака холодная вода по трубам подается к кранам: мойке, находящейся в раздаточной, мойке и умывальнику, находящимся в кухне. От этого же бака по трубопроводу ручным насосом вода подается к водонагревателю и баку горячей воды, объем которого равен 50 л. Отсюда вода через очистной фильтр поступает к кранам моек для посуды и умывальника.

Система отопления в пассажирских вагонах бывает двух видов: водяная и электрическая.

Водяная система применяется на всех типах пассажирских вагонов локомотивной тяги, оснащенных автономной системой электроснабжения от подвагонных генераторов и аккумуляторных батарей.

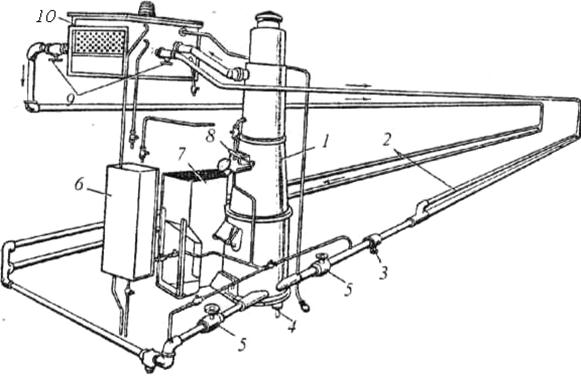

Система водяного отопления (рис. 12.16) включает в себя котел 1, расширитель-воздухоподогреватель 10, нагревательные трубы 2, питательный насос 8, баки 6 и 7 для воды и топлива, вентили 5, 9, грязевик 3 и кран 4 для спуска воды из котла.

|

|

|

Рис. 12.16. Система водяного отопления пассажирского вагона:

1 – котел; 2 – нагревательные трубы; 3 – грязевик; 4 – кран для спуска воды из котла; 5, 9 – вентили; 6, 7 – баки для воды и топлива; 8 – питательный насос;

10 – расширитель-воздухоподогреватель

Циркуляция воды в системе отопления (показано стрелками) происходит непрерывно из-за разности температур в различных ее частях. Предусмотрена и искусственная циркуляция воды с помощью циркуляционного насоса, установленного на трубопроводе, подводящем воду к котлу, подача которой включается в тех случаях, когда температура наружного воздуха ниже расчетной или когда необходим ускоренный нагрев вагона после отстоя.

Система водяного отопления при температуре наружного воздуха

–40 °С при работе котла на твердом топливе совместно с механической приточной вентиляцией обеспечивает температуру воздуха в вагоне не ниже +18 °С, а при нагреве воды электронагревателями температура автоматически поддерживается в пределах +18–24 °С.

Для отопления вагонов в межсезонный период в купе для пассажиров и проводников установлены электронагреватели.

При комбинированной (электроугольной) системе отопления вода в котле подогревается расположенными в водяной рубашке высоковольтными нагревательными элементами, а при отсутствии электроэнергии – за счет теплоты сжигаемого твердого топлива – угля.

Электрической системой отопления оборудованы вагоны локомотивной тяги, имеющие централизованное питание от контактной сети через электровоз.

Система вентиляции воздуха предназначена для удаления загрязненного воздуха из помещений вагона и замены его чистым наружным.

Существует два вида вентиляции: естественная и принудительная.

В пассажирских вагонах применяется как естественная, так и принудительная (механическая) вентиляция. Естественная вентиляция осуществляется через открытые окна и с помощью дефлекторов, установленных на крыше вагона, и не требует затрат энергии. Принудительная же вентиляция осуществляется с помощью центробежных или осевых вентиляторов и требует постоянной затраты энергии, в основном электрической.

|

|

|

По принципу работы принудительную вентиляцию разделяют на приточную, вытяжную и приточно-вытяжную.

Современные пассажирские вагоны оснащены приточной вентиляцией с использованием центробежных вентиляторов.

Механическая вентиляция в зависимости от способа притока воздуха в вагон подразделяется на две системы: без использования рециркуляции и с рециркуляцией воздуха.

В пассажирских вагонах применяется частичная рециркуляция воздуха. В вагон подается смесь наружного и взятого из вагона и возвращаемого обратно воздуха. Использование рециркуляционного воздуха требуется в процессе охлаждения и в отопительный сезон.

Система кондиционирования воздуха в пассажирских вагонах служит для придания воздуху требуемых физико-химических свойств: температуры и влажности, содержания кислорода и углекислого газа, степени запыленности и т. д. Данная система с помощью микропроцессорного устройства в теплый период в установившемся режиме осуществляет автоматическое регулирование температуры в вагоне в пределах +22–26 °С. Минимальная подача наружного воздуха 25 м3/ч на одного пассажира.

Холодильное оборудование установок кондиционирования воздуха позволяет поддерживать в вагоне требуемые температурно-влажностные условия.

Вопросы для самоконтроля

1. Приведите классификацию пассажирских вагонов.

2. Назовите основные технико-экономические характеристики пассажирских вагонов.

3. Назовите знаки и надписи, которые должны быть нанесены на кузов пассажирского вагонах.

4. Назовите основные элементы внутреннего оборудования пассажирских вагонов.

5. Назовите системы электроснабжения пассажирских вагонов.

6. Назовите системы жизнеобеспечения пассажирских вагонов.

7. Назовите системы вентиляции и кондиционирования в пассажирских вагонах.

8. Какие системы отопления применяются в пассажирских вагонах?

9. Какие системы водоснабжения применяются в пассажирских вагонах?

10. Какие приводы подвагонных генераторов применяются в пассажирских вагонах?

11. Купейные и некупейные пассажирские вагоны: назначение, варианты планировок, особенности конструкции.

12. Почтовые и багажные вагоны: назначение, варианты планировок, особенности конструкции.

Тема 13. Техническое обслуживание и ремонт вагонов

Техническое обслуживание и ремонт всехгрузовых и пассажирских вагонов,обращающихся по магистральным путям железнодорожного транспорта общего пользования России, осуществляется подразделениями вагонного комплекса (вагонного хозяйства) ОАО «РЖД» и других организаций, являющихся собственниками подвижного состава.

Главной задачей вагонного комплекса является полное удовлетворение потребностей организаций – перевозчиков грузов и пассажиров в техническом обслуживании и ремонте грузовых и пассажирских вагонов.

Для выполнения этой задачи вагонный комплекс имеет соответствующую производственную базу и систему технического обслуживания и ремонта вагонов, которая призвана обеспечивать надежную работу вагона в процессе перевозок (в эксплуатации) в течение всего срока своей службы.

Основные требования к содержанию грузовых и пассажирских вагонов в эксплуатации определяются Правилами технической эксплуатации железных дорог Российской Федерации (ПТЭ). Эти требования направлены на безусловное обеспечение безопасности движения.

Грузовые и пассажирские вагоны должны своевременно проходить планово-предупредительные виды ремонта и техническое обслуживание. Они должны содержаться в исправном состоянии, обеспечивающем их бесперебойную работу.

Предупреждение случаев появления неисправностей и обеспечение установленных сроков службы вагонов должно быть главным в работе всех занятых в вагонном хозяйстве.

ПТЭ устанавливают, что вновь строящиеся вагоны должны обеспечивать безопасное и плавное движение не только при существующих скоростях движения, но также и при тех скоростях, которые будут иметь перспективные локомотивы.

Вагоны новой постройки, а также после плановых видов ремонта перед сдачей их в эксплуатацию должны подвергаться испытаниям и специальной приемке. Порядок испытаний и приемки устанавливается Министерством транспорта России.

Кроме этого, ПТЭ устанавливают требования к таким ответственным узлам вагонов, как колесные пары, тормозное оборудование и автосцепное устройство. От технического состояния этих узлов в первую очередь зависит безопасность движения поездов.

Планово-предупредительная система технического обслуживания и ремонта вагонов состоит из производственных процессов технического осмотра, обслуживания вагонов в эксплуатации, включая текущий ремонт и подготовку к перевозкам, а также периодических (плановых) ремонтов.

Постановка вагонов в плановый ремонт производится на основе оценки технического состояния вагона по комбинированному критерию, включающему в свой состав:

– первичный норматив – объем выполненной вагоном работы, выраженный в километрах исполненного пробега в процессе эксплуатации;

– вторичный норматив – предельно допустимая календарная продолжительность использования вагона в перевозочном процессе между плановыми видами ремонта (нормативный календарный срок эксплуатации вагона).

Для грузовых вагонов установлены следующие плановые виды ремонта:

– капитальный (КР) – производится на специализированных вагоноремонтных заводах и для отдельных типов вагонов в вагонных депо. Основные типы грузовых вагонов проходят капитальный ремонт один раз в десять лет, полувагоны – один раз в семь лет;

– деповский ремонт грузовых вагонов (ДР) – производится в ремонтных вагонных депо (ВЧДР) после пробега 160 000 км.

Кроме плановых видов ремонтов устанавливается также несколько видов технического обслуживания вагонов.

Техническое обслуживание грузовых вагонов включает в себя технический осмотр и текущий ремонт вагонов (безотцепочный и отцепочный). Текущий ремонт не является плановым видом ремонта и выполняется при выявлении в ходе технического осмотра неисправностей, при наличии которых дальнейшая эксплуатация вагона запрещена соответствующими инструкциями и иными нормативными документами.

Предусмотрены следующие виды технического обслуживания грузовых вагонов:

ТО – техническое обслуживание вагонов, находящихся в составах или транзитных поездах, а также порожних одиночных вагонов или группы вагонов при подготовке их к перевозкам без отцепки от составов;

ТР-1 – текущий ремонт порожних вагонов при комплексной подготовке к перевозкам с отцепкой их от состава, с подачей на ремонтные пути в парках железнодорожной станции;

ТР-2 – текущий ремонт груженых или порожних вагонов с отцепкой их от транзитных и прибывших поездов или от сформированных составов, выполняемый на специализированных путях участка текущего отцепочного ремонта, которые размещены отдельно от парков отправления станции.

Для пассажирских вагонов установлены следующие виды ремонта:

КР-1 – капитальный ремонт первого объема. Первый раз КР-1 производится через 6 лет после постройки вагона или после КР-2 и КВР, второй и третий КР-1 выполняются через 5 лет;

КР-2 – капитальный ремонт второго объема выполняется через

20 лет после постройки;

КВР – капитально-восстановительный ремонт; выполняется для сильно поврежденных вагонов не ранее чем через 20 лет после постройки;

ДР – деповский ремонт выполняется через каждые 300 000 км пробега, но не чаще, чем один раз в год (если такой пробег достигнут менее чем за год, то проводится техническое обслуживание в объеме ТО-3). Если пробег в 300 000 км не достигается за два года, то по истечении этого срока производится ДР.

Для пассажирских вагонов установлены следующие виды технического обслуживания:

ТО-1 – выполняется перед отправлением в рейс в пунктах формирования и оборота, а также в пути следования. Техническое обслуживание внутреннего оборудования вагонов в пути следования пассажирских поездов осуществляют поездные электромеханики), начальники поездов вместе с проводниками вагонов;

ТО-2 – выполняется перед началом летних и зимних перевозок;

ТО-3 – единая техническая ревизия основных узлов пассажирских вагонов проводится с отцепкой от состава поезда в пунктах формирования через 6 месяцев после постройки, планового ремонта или предыдущей ревизии.

Кроме перечисленных видов ТО может также производиться текущий ремонт пассажирских вагонов (ТР) с отцепкой от состава поезда в пути следования или в пунктах формирования и оборота либо без отцепки от состава поезда.

Для рефрижераторных секций и автономных рефрижераторных вагонов устанавливаются свои сроки ремонта и технического обслуживания.

Капитальный ремонт пятивагонных рефрижераторных секций Брянского машиностроительного завода выполняется один раз через 16 лет после постройки со вскрытием кузова.

Деповской ремонт вагонов рефрижераторной секции производится через 2,5 года после постройки, а затем через каждые 1,5 года.

В период эксплуатации рефрижераторного подвижного состава (РПС) выполняются следующие виды планового технического обслуживания вагонного и бытового оборудования: ТО – ежедневное; ТО-1 – после выгрузки груза; ТО-2 – один раз в три месяца; ТО-3 – при наступлении отопительного сезона; ТО-4 – после окончания отопительного сезона.

Специальное оборудование РПС (дизель, холодильная установка, электрооборудование) подвергается особым видам ТО. К примеру, для дизеля, предусмотрено ежедневное техническое обслуживание, ТО через каждые 100, 200 и 600 часов работы (моточасов).

Для автономных рефрижераторных вагонов, кроме того, предусматривается укрупненное техническое обслуживание УТО-1 и УТО-2.

В целях обеспечения устойчивой работы принадлежащей

ОАО «РЖД» инфраструктуры железнодорожного транспорта общего пользования с 1 января 2007 г. введен в действие Регламент информационного обеспечения системы технического обслуживания и ремонта с учетом фактически выполненного объема работ грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования [27].

Регламент устанавливает порядок информационного обеспечения эксплуатации и вывода грузовых вагонов в плановые виды ремонта по достижении норматива фактически выполненного объема работ, выраженного в километрах суммарного (груженый + порожний) пробега или по нормативному календарному сроку эксплуатации вагона. Изъятие вагона из эксплуатации для производства очередного планового (деповского или капитального) ремонта осуществляется в тот момент, когда выработан один (любой) из двух нормативов.

Вывод вагона в очередной капитальный ремонт осуществляется только после истечения межремонтного норматива (любого), установленного после производства вагону последнего деповского ремонта.

К эксплуатации по системе ремонта с учетом фактического пробега допускаются грузовые вагоны, имеющие восьмизначную нумерацию, зарегистрированные в установленном порядке в Федеральном агентстве железнодорожного транспорта (Росжелдор) и в автоматизированном банке данных парка грузовых вагонов (далее – АБД ПВ) Главного вычислительного центра – филиала ОАО «РЖД» (далее – ГВЦ ОАО «РЖД»).

ГВЦ ОАО «РЖД» обеспечивает ведение АБД ПВ на дорожном уровне в информационно-вычислительных центрах железных дорог (далее – ИВЦ).

Перевод вагонов на систему ремонта по пробегу осуществляется по желанию владельца вагонов после изготовления, производства очередного планового ремонта или ремонта с продлением срока полезного использования.

Решение о возможности перевода и эксплуатации вагонов владельца по системе ремонта по пробегу принимает Управление инфраструктуры и перевозок Росжелдора.

Информационное сопровождение эксплуатации вагонов и учет исполненного грузовым вагоном объема работы (исполненного вагоном пробега), а также предоставление справочной информации осуществляет ГВЦ ОАО «РЖД» по договору с собственником подвижного состава.

Перевод вагона на систему ремонта по пробегу производится вагоноремонтным предприятием при проведении очередного планового вида ремонта по заявке собственника (арендатора) вагона.

Учет исполненного пробега вагонов, переведенных на систему ремонта по пробегу, начинается после производства вагонам очередного планового (деповского или капитального) ремонта.

При производстве планового ремонта вагоноремонтное предприятие путем электронного запроса в ИВЦ дороги проверяет наличие технического паспорта на вагон и соответствие года постройки в трафарете на борту вагона с данными АБД ПВ, содержащимися в информационных справках о вагоне.

При отсутствии паспорта или несоответствии годов постройки вагоноремонтное предприятие оформляет на вагон технический паспорт формы ВУ-4М установленным порядком.

После производства планового ремонта вагоноремонтное предприятие формирует и передает в ИВЦ дороги электронное сообщение «О выходе вагона из ремонта».

Для каждого вагона, прошедшего плановый ремонт, отсчет межремонтного пробега начинается с момента оформления ВУ-36М и получения ИВЦ дороги и ГВЦ ОАО «РЖД» электронного сообщения о факте производства ремонта.

Для нового вагона, вводимого в эксплуатацию после изготовления, отсчет межремонтного пробега начинается от даты регистрации вагона в АБД ПВ в установленном порядке.

При производстве деповского ремонта на кузов вагона наносится трафарет, содержащий условный номер (клеймо) предприятия, выполнившего ремонт, дату производства ремонта и дату окончания нормативного календарного срока использования вагона в эксплуатации до производства следующего деповского ремонта. Под датами наносится трафарет «ПРОБЕГ». Например:

ДР-344

01.02.08-11

ПРОБЕГ

Все трафареты наносятся на кузов вагона в соответствии с требованиями альбома № 632-2000 ПКБ ЦВ «Знаки и надписи на вагонах грузового парка железных дорог колеи 1520 мм».

Пономерной расчет величины пробега осуществляется ИВЦ в пределах своих дорог на основе данных дорожных вагонных и поездных моделей (ВМД и ПМД соответственно).

Расчет пробегов ведется с учетом кратчайших расстояний между железнодорожными станциями, указанных в Тарифном руководстве № 4.

Расчет пробегов производится при всех перемещениях вагона по железнодорожным путям общего пользования по оперативным сообщениям о составах и продвижении поездов по полигону дороги, передаваемых с железнодорожных станций. В сообщениях содержится информация о производстве следующих операций с поездами: формирование; расформирование; прицепка; отцепка; переход стыка (дорожного, межгосударственного); прибытие на станцию назначения. Внутристанционные перемещения и курсирование вагона по подъездным путям при расчете исполненного пробега не учитываются.

Контроль и учет информации о фактически исполненном пробеге вагона осуществляются ГВЦ ОАО «РЖД» на основании специализированных сообщений «Сведения о работе вагона», передаваемых из ИВЦ дорог по факту совершения одной из указанных выше операций.

Контроль численных значений исполненных пробегов вагонов осуществляется работниками пункта технического обслуживания вагонов эксплуатационных вагонных депо (далее – ПТО) при всех случаях подготовки вагонов к перевозкам, формировании составов, а также при техническом обслуживании транзитных поездов.

Порядок оперативного информационного взаимодействия станции и эксплуатационного вагонного депо определяется начальником станции по согласованию с начальником депо исходя из технической оснащенности предприятий и местных условий. Утвержденный порядок должен обеспечить передачу всех сообщений линейного уровня и формирование информационных запросов в ИВЦ дороги и ГВЦ ОАО «РЖД», а также оперативный информационный взаимообмен станции и эксплуатационного вагонного депо в режиме реального времени.

Технология информационного взаимодействия станции и эксплуатационного вагонного депо предусматривает обязательное получение работниками ПТО справок, запрашиваемых в ИВЦ дороги запросом по индексу поезда, о подходе поезда к станции и о его фактическом прибытии на станцию.

Курсирование и подача под погрузку порожнего вагона с выработанным (любым) нормативом запрещаются.

Перемещение вагона с выработанным нормативом к месту ремонта разрешается установленным порядком.

В случае постановки в состав поезда порожнего вагона, выработавшего любой (из двух) межремонтный норматив, ИВЦ автоматически реализует запрет на прием натурного листа грузового поезда.

По истечении межремонтного норматива груженого вагона в пути следования разрешается его проследование к месту выгрузки. Решение о возможности проследования такого вагона к месту выгрузки принимается осмотрщиком вагонов (ОВР) или другим ответственным работником ПТО при безусловном обеспечении безопасности движения.

Обо всех случаях производства вагонам текущего отцепочного ремонта вагонные эксплуатационные депо сообщают электронными сообщениями установленной формы в ИВЦ дорог и далее в ГВЦ ОАО «РЖД». При текущем ремонте может производиться замена узлов и деталей вагонов на новые или заранее отремонтированные при условии, что календарный срок истечения межремонтного периода этих деталей равен или превышает календарный норматив эксплуатации вагона в целом.

13.1. Техническое обслуживание грузовых вагонов в ОАО «РЖД»

Техническим обслуживанием грузовых вагонов в ОАО «РЖД» занимаются эксплуатационные вагонные депо, включенные в состав инфраструктуры железнодорожного транспорта общего пользования.

Вся сеть железных дорог разбита на участки, в пределах которых силами ВЧДЭ осуществляется техническое обслуживание вагонов в проходящих и формируемых поездах. Такие участки, примыкающие к вагонному депо, называются участками обслуживания. Все устройства вагонного хозяйства, расположенные на этих участках, находятся в ведении ВЧДЭ.

Пункты технического обслуживания вагонов (ПТО) размещаются на сортировочных и участковых станциях. Начиная с 2007 г. на все ПТО возложены функции технического обслуживания пассажирских вагонов.

ПТО сортировочных и участковых станций (ПТО-С, ПТО-У) станций имеют гарантийные участки (гарантийные плечи). Это участки пути, на протяжении которых ПТО должен обеспечить и гарантировать безотказное следование вагонов в проследовавших или сформированных на станции поездах.

Техническое обслуживание порожних грузовых вагонов при их подготовке под погрузку проводится специализированными подразделениями – пунктами подготовки вагонов к перевозкам (ППВ).

Для полувагонов и платформ предназначены механизированные пункты подготовки вагонов под погрузку (МППВ), для крытых и изотермических вагонов – пункты комплексной подготовки вагонов (ПКПВ), а для цистерн и битумных полувагонов – промывочно-пропарочные станции (ППС).

ППВ, МППВ и ПКПВ размещаются на станциях массовой погрузки или вблизи этих станций, специализируются на определенных типах вагонов и имеют необходимое технологическое оборудование. Желательно, чтобы эти подразделения ВЧДЭ находились на крайних путях сортировочных парков: это позволит разместить на примыкающей площадке производственно-бытовые помещения и организовать подвоз материалов и запасных частей.

На ППВ выполняется осмотр и оценивается техническое состояние вагонов, а затем выполняется их безотцепочный (ТО) или отцепочный текущий ремонт (ТР-1). Текущий ремонт вагонов на ППВ заключается в замене неисправных деталей и узлов на новые или заранее отремонтированные. Эти пункты обеспечивают козловыми кранами, портальными машинами для правки и ремонта кузовов, машинами для внутренней промывки крытых вагонов, электросварочным и подъемно-транспортным оборудованием, электролебедками для передвижения вагонов и другими механизмами. Простой в текущем ремонте составляет 3–3,5 часа.

Схема пункта подготовки вагонов к перевозкам приведена на рис. 13.1.

Рис. 13.1. Схема пункта подготовки вагонов к перевозкам:

I – путь накопления колесных пар; II – путь ремонта вагонов в объеме ТР-2;

III, IV – пути ремонта вагонов в объеме ТР-1; V, VI – пути ремонта вагонов в объеме ТО;

VII, VIII, IX – пути приема и отправления поездов; X – станционный путь; XI – помещение

ремонтно-заготовительного участка; XII – производственно-бытовое помещение;

1 – система испытания автотормозов одиночных вагонов; 2 – стеллажи для деталей тормозного оборудования; 3 – трубогибочный станок с приспособлениями для отрезания труб и нарезания резьбы; 4 – контейнеры для сбора снятых с вагона деталей; 5 – электросварочные колонки; 6 – стеллажи для деталей кузова и рамы; 7 – стеллажи для деталей автосцепного устройства; 8 – стеллажи для деталей тележки; 9 – стационарные домкраты; 10 – стеллажи для хранения пиломатериалов; 11 – тяговая лебедка; 12 – козловой кран; 13 – мостовой кран;

14 – осветительные прожектора; 15 – вагоноремонтная машина; 16 – эстакада; 17 – средства технической диагностики на ходу поезда; 18 – ремонтная установка; 19 – переговорные колонки; 20 – централизованное ограждение составов; 21 – пешеходно-транспортный тоннель

На ПКПВ кроме текущего ремонта крытых и изотермических вагонов производятся и некоторые дополнительные операции: наружная обмывка вагонов, проверка кузова на водопроницаемость, грубая очистка вагонов от остатков груза и мусора, внутренняя промывка, просушка кузова.

Наибольшая производительность ПКПВ достигается применением поточно-конвейерного метода на линии из пяти позиций. Простой группы из 10–20 вагонов на ПКПВ не должен превышать двух часов.

В процессе технического осмотра поездов осмотрщики выявляют все неисправности вагонов, угрожающие безопасности движения поездов, и выписывают на неисправные вагоны уведомление формы ВУ-23М. На основании этого документа вагон отцепляется от состава и подается на специализированный участок текущего отцепочного ремонта вагонов (ТОР) или на механизированный пункт ремонта вагонов (МПРВ).

Участки ТОР и МПРВ организуют на сортировочных и участковых станциях. Они являются структурными подразделениями эксплуатационных вагонных депо и пунктов технического обслуживания. На этих участках выполняют текущий (неплановый) ремонт вагонов, в ходе которого устраняют неисправности, угрожающие безопасности движения поездов и сохранности перевозимых грузов.

Маневровые работы на путях участка ТОР, перемещение вагонов по позициям, а также порядок ограждения путей сигналами и снятия их после окончания ремонтных работ производят согласно технологическому процессу, разработанному с учетом местных условий и согласованному с начальником станции. В рабочее время вагоны по позициям устанавливают только в присутствии мастера или бригадира.

Для проведения ремонтных работ на участках ТОР и МПРВ организуются специализированные ремонтно-заготовительные отделения: слесарно-механическое, кузнечное, электрогазосварочное, а также компрессорное и инструментально-раздаточное.

Отделения и железнодорожные пути ТОР и МПРВ должны оснащаться необходимым технологическим оборудованием, средствами механизации: стационарными или передвижными электрическими домкратами, вагоноремонтными машинами, транспортными средствами, двухпроводной электросварочной линией с точками подключения сварочных проводов, мостовым или козловым краном. В типовом технологическом процессе и других нормативных документах, регламентирующих организацию текущего отцепочного ремонта вагонов, указывается на необходимость оснащения участков ТОР и МПРВ и другим оборудованием. Участок ТОР оснащают электрическими линиями низковольтного напряжения для подключения электроинструмента и для местного освещения, воздухопроводом с воздухо-разборными колонками для зарядки автотормозной магистрали и подключения пневмоинструмента, а также ручным столярным, слесарным и малярным инструментом. На участках ТОР могут располагаться отделения для разделки вагонов в металлолом.

При текущем отцепочном ремонте должны быть выявлены и устранены неисправности кузовов, рам вагонов, колесных пар, рам и надрессорных балок тележек, буксового узла, пружинно-фрикционного рессорного комплекта, тормозного оборудования, автосцепного устройства вне зависимости от причины поступления вагона в текущий отцепочный ремонт.

Перечень работ при текущем отцепочном ремонте грузовых вагонов отражается в технологическом процессе работы каждого пункта текущего отцепочного ремонта.

Типовая схема участка текущего отцепочного ремонта вагонов представлена на рис. 13.2.

Рис. 13.2. Типовая схема участка текущего отцепочного ремонта вагонов:

I – путь накопления колесных пар; II – путь ремонта вагонов с выкаткой тележек;

III и IV – пути ремонта вагонов, требующих замены крупногабаритных деталей с помощью крана (автосцепное устройство, двери и т. п.); V – путь ремонта автотормозного оборудования; VI – путь для отстоя вагонов (под исключением, в ожидании перегруза); VII – станционный путь; VIII – помещение для ремонтно-заготовительных участков; IX – производственно-бытовое помещение; 1 – система испытания автотормозов одиночных вагонов; 2 – стеллажи для деталей тормозного оборудования; 3 – трубогибочный станок с приспособлениями для отрезания труб и нарезания резьбы; 4 – контейнеры для сбора снятых с вагона деталей;

5 – электросварочные колонки; 6 – стеллажи для деталей кузова и рамы; 7 – стеллажи для деталей автосцепного устройства; 8 – стеллажи для деталей тележки; 9 – стационарные домкраты; 10 – стеллажи для хранения пиломатериалов; 11 – тяговая лебедка; 12 – козловой кран;

13 – мостовой кран; 14 – осветительные прожекторы; 15 – вагоноремонтная машина

Для устранения неисправностей вагонов, поступающих в текущий ремонт, применяются передвижные вагоноремонтные машины различных типов и конструкций, которые позволяют механизировать наиболее трудоемкие ремонтные работы.

В номенклатуре разработок ПКБ ЦВ имеется до 15 различных вагоноремонтных машин, предназначенных для ремонта вагонов на ПТО, МППВ, МПРВ и участках ТОР. В их числе универсальные самоходные машины «Донбасс», «Иртыш», «Ермак», «Липчанка», «Волжанка» (рис. 13.3) и др.

С их помощью можно выполнять правку люков, боковых и торцевых стен, дверей полувагонов и крытых вагонов без снятия с вагона, правку стоек, раскосов и верхних, нижних балок рамы кузова, устранять изгибы и изломы верхней обвязки, уширение и сужение кузова, разрушение сварных швов и коррозионные повреждения металлических элементов кузова. Технологическое оборудование, установленное на вагоноремонтных машинах, позволяет производить замену пружин и фрикционных клиньев тележки; замену автосцепки и поглощающих аппаратов.

Рис. 13.3. Общий вид вагоноремонтной машины «Волжанка»

В состав эксплуатационных вагонных депо входят пункты опробования автотормозов (ПОТ).

На ПОТ, расположенных на станциях смены локомотивов, производится полное опробование автотормозов, проверяются техническое состояние тормозного оборудования, плотность и целостность тормозной магистрали, действие тормозов у всех вагонов.

На ПОТ, расположенных на станциях смены локомотивных бригад, производят сокращенное опробование автотормозов. Проверяется состояние тормозной магистрали по действию тормозов двух хвостовых вагонов.

При сокращенном опробовании автотормозов осмотрщик вагонов, а где эта должность не предусмотрена – дежурный по станции, составитель поезда или другие работники, на которых возложена эта обязанность, производят сокращенное опробование автотормозов и делают отметку в справке BУ-45, находящейся у машиниста локомотива.

В последние годы значительно увеличилось количество наливных грузов, перевозимых в цистернах.

Для бесперебойной подачи подвижного состава под погрузку в структуре вагонного хозяйства созданы специализированные эксплуатационные подразделения – промывочно-пропарочные станции (ППС). Располагаются ППС в районах добычи нефти, в местах размещения нефтеперерабатывающих предприятий, в пунктах перевалки наливных грузов с трубопроводного и водного транспорта на железнодорожный.

В зависимости от оснащения, а также объема работ ППС делятся на группы:

1) промывочно-пропарочные станции по очистке и пропарке цистерн;

2) промывочно-пропарочные пункты по очистке и пропарке цистерн (ППП).

На ППС и ППП осуществляют массовую комплексную подготовку цистерн к наливу нефтепродуктов, а также производят их текущий ремонт.

ППС и ППП имеют специально отведенную территорию, соответствующее путевое развитие, производственные сооружения, оборудование и оснащение.

На ППС имеются следующие объекты:

– крытые или открытые двухсторонние эстакады для обработки цистерн. Тип эстакады, длину и количество путей определяют в зависимости от объема и сложности обработки цистерн;

– автоматизированная вакуумная установка, оборудованная сборниками для удаления и сбора остатков нефтепродуктов, промывочной воды и конденсата из котлов цистерн;

– стационарная котельная для производства пара или паропроводная магистраль для подвода пара от теплоцентралей;

– автоматизированная установка для подогрева воды и резервуары для запаса горячей воды, требующейся при промывке цистерн;

– автоматизированные насосные установки для подачи моющего раствора, горячей и холодной воды на эстакаду под давлением;

– автоматизированные вентиляционные установки для подачи свежего воздуха при нахождении промывальщиков внутри котлов цистерн, а также для дегазации котлов цистерн;

– отдельная воздушная сеть для обеспечения принудительной подачи сжатого воздуха в шланговые дыхательные аппараты, проложенная вдоль эстакады и оборудованная фильтрами, редукционными клапанами, устанавливающими максимальное давление воздуха перед поступлением в маску. В зависимости от времени года воздух подогревается или охлаждается;

– автоматизированная компрессорная установка для получения сжатого воздуха, используемого на технологические нужды;

– емкости для хранения растворителя и автоматизированные закрытые системы для смешения растворителя с горячей водой и последующей подачи на эстакаду;

– сеть трубопроводов для пара, воздуха, горячей и холодной воды, ведущие на эстакаду, а также в производственные и бытовые помещения;

– крытые сливные лотки с устройством для подогрева;

– канализационная сеть и очистные сооружения (нефтеловушки, флотационные, сепараторные, экстракционные установки, разделочные резервуары, отстойные пруды и т. д.) для сбора, отведения и очистки промывочной воды и конденсата с остатками нефтепродуктов;

– автоматически или дистанционно управляемые емкости со змеевиковым парообогревом, а также насосная станция с соответствующим оборудованием для хранения, разделки и перекачки уловленных нефтепродуктов;

– специализированные пути для производства текущего отцепочного и безотцепочного ремонта цистерн и вагонов для нефтебитума, оснащенные подъемными средствами и технологическим оборудованием для устранения неисправностей ходовых частей, котлов, бункеров и других узлов вагонов.

Помимо перечисленных сооружений, оборудования и обустройств, ППС оснащаются необходимым количеством агрегатов для механизированной промывки, пропарки и дегазации котлов цистерн – паросифонами, пароэжекторами, взрывобезопасными фонарями, газоанализаторами и прочими необходимыми инструментами и приспособлениями.

Контроль технического состояния вагонов в парке прибытия выполняют осмотрщики вагонов с целью выявления всех неисправностей цистерн, требующих отцепочного и безотцепочного ремонта. При осмотре цистерн тщательно проверяют техническое состояние ходовых частей, рам, ударно-сцепных приборов, котлов цистерн, крепление котлов к рамам, нижних частей и заглушек сливных приборов. Контроль технического состояния цистерн проводится в соответствии с требованиями технологического процесса работы станции и пункта технического обслуживания грузовых вагонов.

Проводя контроль технического состояния цистерн, работники ППС одновременно осматривают внутреннюю поверхность котлов цистерн и определяют перечень технологических операций, которые необходимо выполнить для подготовки вагонов под погрузку.

В соответствии с ГОСТ 1510–76 «Нефть и нефтепродукты» в зависимости от наименования слитого продукта и наименования продукта, который будут наливать, установлено семь видов (групп) подготовки вагонов, обозначаемых цифрами:

0 – налив запрещен, например, из-под гудрона под бензин;

1 – удалить остаток, промыть или пропарить и просушить, например, из-под дизельного топлива под бензин;

2 – удалить остаток и просушить или протереть, например, из-под дизельного топлива под автомобильный бензин;

3 – удалить остаток, например, из-под бензина авиационного этилированного под такой же бензин;

4 и 5 – зачистка не требуется, например, после гудрона под мазут;

6 – удалить остаток, промыть или пропарить и протереть, например, после нафтила под керосин.

При этом определяется необходимость соответствующей обработки цистерн на ППС перед их ремонтом с проведением сварочных (огневых) работ по котлу. В этих случаях кроме наружной и внутренней очистки необходимо провести дегазацию и проверить на взрывобезопасность, чтобы концентрация паров продуктов в газовоздушной среде не превышала норм, допускающих выполнение работ с открытым огнем.

Для выполнения экологических требований на ППС должны быть мощные очистные сооружения для сбора остатков нефтепродуктов из промывочной воды.

На ППС предъявляются повышенные требования к пожаробезопасности. После пропарки и промывки горячей водой котел цистерны должен быть охлажден и дегазирован с открытой крышкой люка.

Вакуумная установка для удаления остатков нефтепродуктов из цистерн (рис. 13.4) состоит из вакуум-насоса 1, вакуум-сборника 4, трубопроводов 2 и 3.

Рис. 13.4. Схема вакуумной установки для удаления остатков нефтепродуктов из цистерн

Перед пуском насоса вентиль А закрывается и открывается вентиль Б. При достижении разрежения воздуха 0,06–0,07 МПа, не прекращая работы установки, открывают вентиль А, и остатки не слитого нефтепродукта засасываются концом шланга в вакуум-сборник. После заполнения вакуум-сборника на 75 % нефтепродукты сливают в лоток 5 через вентиль В.

При отцепке цистерн в плановые виды ремонта на ППС проводятся следующие технологические операции по очистке котлов:

1. Зачистка – удаление остатков слитого продукта. Для цистерн с нижним сливом – слив, для цистерн без нижнего слива – отсос с помощью вакуум-насосов или пароэжекторных установок. При удалении из котлов остатков продуктов с высокой вязкостью (гудрон, полугудрон, битумы жидкие) для придания им большей текучести производят предварительно пропарку котлов (подогрев паром).

2. Пропарка – обработка котла внутри паром под давлением

0,08–0,1 МПа для очистки внутренней поверхности от остатков слитого продукта, с периодическим удалением конденсата и остатков груза.

3. Промывка – обработка внутренней поверхности котла водой температурой 80–90 °С под давлением до 2 МПа для очистки от остатков слитого продукта. Добавляют растворители: керосин, бензин и другие поверхностно-активные вещества.

4. Дегазация и сушка котлов – удаление из котла паров перевозимого продукта и остатков воды после промывки.

5. Протирка безворсовым материалом (хлопчатобумажная ткань), удаление с внутренней поверхности котла остатков груза и воды.

6. Проверка на взрывобезопасность (анализ проб воздуха из котла на содержание паров, образующих взрывчатые смеси).

7. Заправка клапанов сливных приборов – проверка исправности и плотности прилегания клапанов.

8. Наружная очистка котлов перед плановым ремонтом.

На сети российских железных дорог действуют универсальные промывочные мобильные станции серии СПУМ, автоматизированные промывочные машины серии МАП. В них используются технологии замкнутого цикла отмывки цистерн, с применением локальных очистных устройств и комплексов оборудования для обезвреживания и утилизации нефтеотходов и шламов, а также моющие технические порошкообразные средства нового поколения серии «О-БИС».

Рис. 13.5. Принципиальная схема отмывки железнодорожных цистерн:

1 – цистерна; 2 – моечная машинка; 3 – универсальная мобильная промывочная станция (УМПС) в составе: 31 – мембранный откачивающий насос; 32 – сепаратор-сборник моющего раствора; 33 – напорный насос; 34 – многозаходный паровой теплообменник; 4 – сборник отсепарированных нефтепродуктов

Применение универсальных мобильных промывочных станций УМПС-02, с использованием моющих средств нового поколения «О-БИС», «О-БИСМ», позволяет в сжатые сроки (до 20 мин на цистерну) экономично и качественно выполнять операцию отмыва цистерн, с соблюдением требований экологической чистоты и охраны труда. В этих установках наиболее полно проработаны ресурсосберегающие бессточные рециркуляционные технологии отмывки железнодорожных цистерн. Оборудование для УПМС поставляется Санкт-Петербургской холдинговой компанией «Чистые технологии».

|

Рис. 13.6. Внешний вид УМПС, установленной в вагонном депо «Псков»

Октябрьской железной дороги

В сравнении с традиционной ППС данная технология требует меньшего потребления воды – в 6 раз, пара – в 2,7 раза. Кроме того, снижена общая себестоимость промывки в 2,2 раза, время промывки уменьшено в 2 раза. Содержание воды в извлеченном из цистерн остатке нефтепродукта снижается в 5,3 раза (с 8 до 1,5 %), и он может быть возвращен по назначению, на поверхности железнодорожных цистерн остается антикоррозионная «защитная пленка».

В соответствии с законодательством о железнодорожном транспорте функции по техническому обслуживанию пассажирских вагонов при подготовке составов в рейс (подготовка к перевозкам) в пунктах формирования и пунктах оборота возлагаются на организации, являющиеся перевозчиками, независимо от их организационно-правовой формы.

Для выполнения этих функций (включая обслуживание и текущий ремонт ходовых частей, приводов вагонных генераторов и узлов крепления подвагонного оборудования, электрического, холодильного и внутреннего оборудования вагонов) перевозчик обязан иметь специализированные структурные подразделения и соответствующий штат.

В ОАО «Федеральная пассажирская компания» – дочернем обществе ОАО «РЖД» эти работы выполняются работниками подразделений пассажирских вагонных участков, входящих в состав региональных дирекций по обслуживанию пассажиров.

Технологический процесс подготовки пассажирских составов в рейс в пунктах формирования и оборота предусматривает организацию осмотра, текущего ремонта и экипировки пассажирских вагонов, обеспечивающую безопасность движения поездов, проследование их по графику при создании необходимых комфортных условий для проезда пассажиров. Время на технический осмотр, текущий ремонт и экипировку вагонов принимается в зависимости от категорий поездов, продолжительности рейса, а также типа пункта – основного или оборотного.

Обработка пассажирских составов на железнодорожной станции, где расположен пункт формирования поездов, предусматривает три группы основных технологических операций:

– операции, производимые с составом до его переформирования: удаление из вагона мусора и котельного шлака проводниками и сдача ими вагонов; очистка ходовых частей от грязи, льда и снега; наружный и внутренний осмотры вагонов, осмотр автотормозов и электропроводки; запись неисправностей, требующих текущего ремонта, в специальную книгу и выдача наряда на его выполнение; санитарный осмотр и выдача наряда на дезинфекцию; сдача использованного белья прибывшими проводниками; снабжение вагонов топливом и водой; пропуск состава через вагономоечный комплекс;

– переформирование состава: отцепка почтовых и багажных вагонов, вагонов-ресторанов, вагонов, требующих отцепочного ремонта, а также дезинфекции, вагонов в резерв, в связи с изменением схемы поезда; прицепка вагонов из резерва;

– подготовка состава в рейс: внутренний ремонт, начинающийся после получения наряда; наружный ремонт, производимый после переформирования состава; опробование тормозов от воздухопроводных колонок; ремонт электроосвещения; подзарядка аккумуляторов, выполняемая с момента поступления состава на техническую станцию и до подачи его под посадку; внутренняя уборка вагонов; снабжение вагонов съемным инвентарем и постельными принадлежностями.

В пунктах формирования, а также в некоторых пунктах оборота пассажирских составов выполняется весь перечень работ, регламентированный инструкцией по ТО пассажирских вагонов. В процессе ТО-1 проверяют техническое состояние колесных пар, рам тележек, надрессорных балок, поддонов, узлов рессорного подвешивания, гидравлических гасителей колебаний.

При подготовке вагона в рейс производят наружный осмотр приводов генераторов, техническое обслуживание электрооборудования, холодильного оборудования, радиооборудования, внутрипоездной телефонной связи. Осмотрщики по внутреннему оборудованию проверяют состояние кранов и вентилей, водяных баков, труб, кипятильника, умывальных чаш, унитазов и педального механизма их клапанов. В системе водяного отопления проверяют техническое состояние котла, вентилей, кранов, насосов, разделок дымовых труб. Осматривают также состояние дверей, шарниров, замков, рам, форточек и их запоров. Снаружи вагона проверяют состояние откидных площадок, поручней, решеток переходных площадок.

Техническое обслуживание вагонов в пути следования и в пунктах оборота производят бригады пассажирских поездов, а текущий ремонт – работники пункта оборота по заявке начальника поезда. В случае замены отказавшего оборудования в пути следования поезда или в пункте оборота начальник поезда или поездной электромеханик вместе с представителями ПТО составляют акт формы ФМУ-73. В пути следования начальник поезда или поездной электромеханик заносят все сведения об отклонениях от нормальной работы и отказах оборудования вагонов в рейсовый лист. По окончании поездки рейсовый лист сдают в пункт формирования для анализа и хранения в течение трех месяцев.

Экипировка пассажирских вагонов заключается в санитарном осмотре, влажной дезинфекции и дезинсекции по установленному графику, наружной обмывке, внутренней уборке, снабжении водой.

При экипировке вагоны снабжают матрацами, подушками, одеялами и постельным бельем, съемным инвентарем, настольными играми (шашки, домино, шахматы), чаем, сахаром, печеньем и другими предметами, необходимыми пассажирам в пути следования. Все пассажирские вагоны обеспечиваются огнетушителями. С наступлением отопительного сезона или при снижении температуры наружного воздуха до +10 °С вагоны снабжают топливом (углем). Эти работы выполняют специализированные экипировочные бригады.

При подготовке составов в рейс производится санитарная обработка вагонов. Порядок ее проведения и периодичность определяют Санитарные правила по организации пассажирских перевозок на железнодорожном транспорте. СП 2.5.1198–03, утвержденные Главным государственным санитарным врачом Российской Федерации 3 марта 2003 г.

В пунктах подготовки пассажирских вагонов в рейс проводятся следующие виды обработок:

– дезинфекционная обработка туалетов, мусоросборников в каждом вагоне пассажирского состава по прибытии в пункт формирования и оборота;

– дезинсекционная обработка вагонов (уничтожение насекомых, являющихся переносчиками инфекционных заболеваний) – не реже одного раза в месяц (в зависимости от применяемых инсектицидов).

Вагоны, предназначенные для перевозки организованных контингентов, должны подвергаться дезинфекции, дезинсекции и дератизации (истребление грызунов) до и после указанных перевозок.

Внеплановая дезинфекция, дезинсекция и дератизация в вагонах – по эпидпоказаниям, а также по заявке начальника поезда.

Уборка внутренних помещений вагонов должна производиться после проведения дезобработки и выполнения внутренних ремонтных работ.

После дезинфекционной и дезинсекционной обработки вагонов ремонт и уборка могут начинаться только после проветривания согласно инструкциям по применению препаратов.

Подготовленные к рейсу составы принимает специальная комиссия из представителей вагонного участка, санитарно-контрольного пункта, с участием электромеханика и начальника поезда.

Выполнение санитарных правил содержания пассажирских вагонов в пути следования возлагается на начальника поезда и проводников вагонов.

13.3. Ремонт вагонов в ОАО «РЖД»

Деповский ремонт грузовых вагонов осуществляют ремонтные вагонные депо (ВЧДР), входящие в состав трех вагоноремонтных компаний, созданных в 2011 г. в форме открытых акционерных обществ – дочерних обществ ОАО «РЖД».

В состав ВЧДР входят основные, вспомогательные участки и специализированные отделения.

К основным участкам относятся: вагоносборочный (рис. 13.7), тележечный, колесно-роликовый, контрольный пункт автосцепки (КПА – участок по ремонту ударно-тяговых приборов), автоконтрольный пункт (АКП – участок по ремонту автотормозного оборудования вагонов), а также участки по ремонту электрооборудования, холодильных установок и кондиционеров пассажирских вагонов.

На вспомогательных участках изготавливают или ремонтируют детали и узлы вагона, необходимые в процессе производства на основных участках. К ним относятся участки: механический, кузнечно-прессовый, ремонтно-комплектовочный, ремонта оборудования, а также хозяйственное и инструментальное отделения.

Производственная структура ремонтных вагонных депо определяется составом производственных подразделений, их взаимным расположением, а также формами технологической взаимосвязи. Основными факторами, влияющими на производственную структуру депо, являются специализация депо на ремонте определенного типа вагонов, программа ремонта и уровень кооперирования с другими предприятиями.

Программа ремонта определяет целесообразное распределение производственного процесса на стадии, закрепление операций за каждым рабочим местом, объединение рабочих мест в подразделения, специализированные на ремонте технологически однородной продукции.

|

Рис. 13.7. Общий вид вагоносборочного участка

вагонного ремонтного депо Екатеринбург-Сортировочный

Капитальный ремонт является наиболее сложным видом ремонта вагонов. Поэтому он в основном выполняется на вагоноремонтных заводах. Кроме того, заводы ремонтируют и формируют колесные пары и изготавливают запасные части для подвижного состава. На заводах также производится модернизация вагонов.

Капитальный ремонт всех типов грузовых вагонов и восстановительный ремонт для продления срока службы осуществляют вагоноремонтные заводы, входящие в структуру холдинга ОАО «РЖД» в виде дочерних обществ.

Капитальный ремонт всех типов грузовых вагонов и восстановительный ремонт для продления срока службы осуществляют вагоноремонтные заводы, входящие в структуру холдинга ОАО «РЖД» в виде дочерних обществ.

В структуру вагонного комплекса холдинга ОАО «РЖД» входят

Барнаульский, Канашский, Рославльский вагоноремонтные заводы и Саранский тепловозоремонтный завод. В ноябре 2007 г. сдан в эксплуатацию новый высокотехнологичный завод по ремонту колесных пар, расположенный на станции Иртышское (г. Омск). Завод оснащен двумя поточными автоматизированными линиями с производительностью 50 тыс. колесных пар в год. Он полностью удовлетворяет потребность в колесных парах Западносибирской, Южно-Уральской и Дальневосточной дорог[28].

Вагоноремонтные заводы имеют развитую инфраструктуру, включающую конструкторско-технологическую подготовку производства, позволяющую реализовывать инженерные задачи по освоению новых видов продукции, комплекс основных цехов, базу заготовительного и вспомогательного производства, включая литейные, кузнечные, механические и инструментальные цеха. Ремонт вагонов производится на поточно-конвейерных линиях, специализированных по типам вагонов и стадиям технологического процесса.

Заводы имеют практический опыт самостоятельного ведения хозяй-ственной деятельности и укомплектованы профессиональным кадровым составом.

В отличие от вагонных депо, где основной структурной единицей является производственный участок, вагоноремонтные заводы состоят из цехов различного назначения. Цехи являются административно обособленными подразделениями, дающими законченную продукцию.

Основными цехами завода являются вагоноразборочный, цех подготовки (правки) вагонов, вагоносборочный, тележечный, малярный, колесный и ремонтно-комплектовочный.

Другая категория цехов – это заготовительные и обрабатывающие. К ним относятся кузнечный, механический, сталелитейный, чугунолитейный, деревообрабатывающий. Продукция этих цехов поступает на склад и по мере необходимости используется для работы основных цехов, а также для нужд других вагоноремонтных предприятий.

На заводах существуют также вспомогательные цехи, которые предназначены для обслуживания основных, заготовительных и обрабатывающих цехов. К ним относятся инструментальный, ремонтно-механический, транспортный, электроремонтный и др.

Вагоноремонтные цехи могут иметь различную планировку, которая в значительной степени определяет тип организации производства.

Различают два типа планировки вагоноремонтных цехов – тупиковая и сквозная. При тупиковой планировке оси ремонтных путей перпендикулярны продольной оси здания. Вход на ремонтные пути и выход с них имеются только с одной стороны здания. Перестановка вагонов с одного ремонтного пути на другой, а также на парковые пути производится при помощи поперечной транспортной (трансбордерной) тележки, которая может располагаться как снаружи цеха, так и внутри него.

На вагоноремонтных заводах применяются два метода организации ремонта вагонов: поточный и стационарный.

При тупиковой планировке вагоноремонтных цехов чаще используется стационарный метод.

При сквозной планировке цеха вагоны в ремонт подаются на поточную линию с одной стороны, затем в процессе ремонта через одинаковые промежутки времени они последовательно перемещаются с одной ремонтной позиции на другую и по окончании ремонта выходят с другой стороны цеха.

При поточном методе на каждой позиции выполняется строго определенный перечень работ, имеется специализированный набор оборудования, приспособлений и инструмента. Специализированная бригада рабочих работает только на своей позиции, не переходя на другие.

Поточный метод ремонта вагонов имеет большие преимущества. На каждой позиции выполняются однородные операции, что позволяет оснастить рабочие места стационарным специализированным оборудованием, необходимым для данных операций. Рабочие на ремонтных позициях имеют узкую специализацию, что способствует увеличению производительности труда. Облегчается также контроль со стороны администрации за выполнением работ в срок.

При стационарном методе ремонта вагоны находятся на одних и тех же ремонтных позициях. Рабочие на позиции выполняют необходимый объем работ, а также могут переходить с одной позиции на другую.

Для ремонта и технического обслуживания вагонов применяется следующее оборудование:

а) краны грузоподъемные (мостовые, козловые), монорельсовые подвесные дороги, кран-балки, домкраты, подъемники различных типов и конструкций, а также средства рельсового транспорта и безрельсового транспорта для транспортировки вагонов и их частей, включая локомотивы, трансбордеры, конвейеры, электрокары и погрузчики;

б) машины моечные различных типов с широким ассортиментом по назначению для очистки, обмывки вагонов и их узлов;

в) вагоноремонтные машины, установки и прессы для правки деформированных элементов вагонов, технологическая оснастка для правки элементов вагона, прижатия свариваемых деталей, гайковерты, механизированные площадки для выполнения кузовных работ, стенды для разборки, комплектации и монтажа основных узлов, электропневматический инструмент;

г) станки для обработки металлов (токарный, фрезерный, строгальный, сверлильный, колесотокарные и др.), станки деревообрабатывающие, электросварочное оборудование, кузнечно-прессовое оборудование (молоты кузнечные, прессы и пресс-ножницы);

д) оборудование для окраски и сушки вагонов, компрессоры и вакуумные установки, устройства для энергоснабжения, тепло- и водоснабжения вагоноремонтных предприятий.

Единые требования к составу и номенклатуре основного оборудования, необходимого и достаточного для соблюдения требований нормативно-технической документации на ремонт и техническое обслуживание вагона и его узлов, устанавливает Регламент технической оснащенности производственных подразделений вагонных депо по ремонту и эксплуатации грузовых вагонов» 665-2003 ПКБ ЦВ от 29 декабря 2003 г.

Отдельные виды нестандартного оборудования, мелкие приспособления и оснастка изготавливаются на вагоноремонтных предприятиях собственными силами.

Размещение оборудования производится на основе планировок цеха (участка) исходя из имеющейся площади, габаритных размеров оборудования, требований охраны труда, пожарной и электробезопасности.

В вагоноремонтных предприятиях имеются технологические коммуникации. К ним относятся рельсовые пути, автомобильные дороги, транспортные дорожки с твердым покрытием, трубопроводы сжатого воздуха, воды, технологического пара, электросварочные линии.

Вопросы для самоконтроля

1. Назовите виды технического обслуживания грузовых вагонов.

2. Назовите плановые виды ремонта грузовых вагонов.

3. Назовите виды технического обслуживания пассажирских вагонов и место его проведения.

4. Назовите плановые виды ремонта пассажирских вагонов: виды ремонта и место его проведения.

5. В каких организациях осуществляются плановые виды ремонта грузовых и пассажирских вагонов? Охарактеризуйте их производственную структуру.

6. Какие методы организации ремонта вагонов применяются на вагоноремонтных заводах и в вагоноремонтных депо? Раскройте суть этих методов.

7. Какие технологические операции

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 7418; Нарушение авторских прав?; Мы поможем в написании вашей работы!