КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Производство гнутых профилей

Глава 7 Специальные процессы обработки металлов давлением

Контрольные вопросы

Технологические операции при холодной листовой штамповке

Выбор рационального технологического процесса листовой штамповки зависит от количества изготовляемых деталей, формы детали, заданной точности изготовления и качества поверхности.

Для изготовления плоских деталей невысокой точности обычно преду-сматривают вырубку и пробивку, а для этих же деталей, но высокой точности предусматривают дополнительную зачистку, правку и другие операции. При изготовлении пространственных тонкостенных деталей высокой точности при-меняют операции вырубки, формовку, правку и т.д.

В общем случае при изготовлении любых деталей технологический про-цесс включает следующие операции: подготовку исходного материала (очист-ку, смазку и т.д.), получение заготовок (резкой, вырубкой, пробивкой), формо-изменение заготовок (гибкой, вытяжкой, формовкой), термическую обработку (перед штамповкой, если структура и механические свойства металла не удовлетворительны; для снятия наклепа – после нескольких операций формоиз-менения; и после окончания штамповки – для получения заданной структуры и свойств), отделку (травление, полирование, нанесение покрытий).

1. В чем заключается сущность объемной штамповки?

2. Какие штампы применяются при горячей объемной штамповке?

3. Какое оборудование используется при горячей объемной штамповке?

4. Каким образом производят обрезку облоя после штамповки в открытых штампах?

5. Какова сущность штамповки жидкого металла?

6. Перечислите основные операции холодной объемной штамповки.

7. Чем обуславливается более высокий выход годного при холодной объемной штамповке в отличие от горячей объемной штамповки?

8. Чем отличаются операции вырубки и пробивки холодной листовой штамповки?

9. С какой целью применяется отбортовка?

10. Перечислите основные технологические операции холодной листовой штамповки.

В машиностроении и металлообработке находят все более широкое применение такие прогрессивные процессы обработки металлов давлением, при которых обеспечивается значительная экономия металла благодаря рацио-нальному построению профиля, максимальному приближению формы и раз-меров заготовки к размерам готовых деталей. К ним относят производство гну-тых профилей, периодического проката, железнодорожных и зубчатых колес, шаров и др.

Тонкостенные гнутые профили находят широкое применение в автотракторной промышленности, машиностроении, строительном роизводстве и в других отраслях промышленности. По сравнению с горячекатаными гнутые профили имеют ряд преимуществ: их можно изготовлять весьма малой толщиной (до 0,5 мм) и сложной конфигурации, в том числе замкнутые (см. рисунок 14). Благодаря прациональной форме поперечного сечения, гнутые профили позволяют уменьшить массу конструкции без снижения прочности и получить значительную экономию металла.

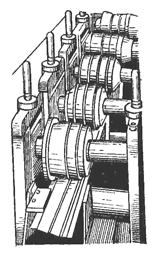

Тонкостенные гнутые профили изготовляют из углеродистых и низколеги-рованных сталей, цветных сплавов на профилегибочных агрегатах (рисунок 49).

Тонкостенные гнутые профили изготовляют из углеродистых и низколеги-рованных сталей, цветных сплавов на профилегибочных агрегатах (рисунок 49).

Рисунок 49 – Профилегибочный стан

Исходным материалом для производства гнутых профилей служат горяче-катаные и холоднокатаные листы, полосы и ленты толщиной 0,5 – 10 мм и ши-риной до 2000 мм. При профилировании можно использовать листы и полосы оцинкованные, луженные и покрытые пластиком.

Гнутые профили получают путем холодной гибки исходного материала на агрегатах периодического или непрерывного действия. Современные агрегаты непрерывного действия представляют собой ряд последовательно располо-женных клетей с приводными роликами (рисунок 50). Эти агрегаты выполняют четырех типов:

1) поточные агрегаты для поштучного профилирования (рисунок 50, а). Полоса в рулоне поступает на разматыватель, задается передним концом в тянущие ролики и направляется в правильную машину. После разрезки на летучих ножницах на длины готовых профилей и смазки в промасливающей машине, листы задаются в ролики первой клети собственно непрерывного профилегибочного стана. По выходе из первой клети передний конец листа поступает во вторую и последующие клети, постепенно изгибаясь до заданной формы и размеров. По выходе из последней клети стана профили промас-ливаются и укладываются в пачки.

|

а – с поштучным процессом профилирования; б – с комбинированным процессом профилирования; в – с непрерывным процессов профилирования: 1 – разматыватель; 2 – тянущие ролики; 3 – правильная машина; 4 – летучие ножницы; 5 – промасливающая машина; 6 – формовочный стан; 7 – летучие ножницы с профильными ножами; 8 – промасливающая машна; 9 – укладчик; 10 – гильотинные ножницы для обрезки переднего и заднего концов; 11 – стыкосварочная машина; 12 – петлеобразователь; 13 – калибровочные клети; 14 – летучая пила

Рисунок 50 – Технологические схемы профилегибочных агрегатов

2) поточные агрегаты с комбинированным (непрерывным и поштучным) процессом профилирования листов, полос и лент (рисунок 50, б). Полоса в ру-лоне поступает на разматыватель, где она разматывается, задается в тянущие ролики, далее в правильную машину и после промасливания поступает к неп-рерывному формовочному стану и далее готовые профили разрезаются лету-чими ножницами с профильными ножами на мерные длины. После промас-ливания листы укладываются в пачки. Для получения тяжелых профилей используются отдельные листы или полосы, разрезаемые летучими ножницами, установленными перед формовочным станом.

3) поточные агрегаты с непрерывным процессом профилирования бес-конечной полосы, получаемой путем сварки в стык концов отдельных рулонов и последующей резки готовых профилей на мерные длины (рисунок 50, в). В составе технологического оборудования агрегатадо формовочного стана имеется: два разматывателя рулонов, тянущие ролики, правильная машина, гильотинные ножницы для обрезки переднего и заднего концов рулона, сты-косварочная машина, вторая правильная машина и промасливающая машина. За формовочным станом установлены летучие ножницы с профильными ножами для резки готовых профилей на мерные длины, а также промасливаю-щая машина и укладчик готовых профилей.

4) поточные агрегаты с порулонным процессом профилирования, когда технология непрерывного процесса реализуется в пределах одного рулона, опе-рация сварки рулонов отсутствует, а порезка готового профиля производится летучими ножницами, установленными за формовочным станом.

Технологический процесс профилирования состоит в подготовке металла к профильной гибке, собственно профилировании, и отделки получаемых изде-лий.

|

|

Дата добавления: 2013-12-12; Просмотров: 1452; Нарушение авторских прав?; Мы поможем в написании вашей работы!