КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Департамент образования администрации

|

|

|

|

Технологические процессы технического обслуживания и ремонта

1 семестр

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНАЯ СИСТЕМА ТО И РЕМОНТА АВТОМОБИЛЕЙ

2 ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС И ЕГО ЭЛЕМЕНТЫ

3 ТИПОВАЯ СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА АВТОТРАНСПОРТНОГО ПРЕДПРИЯТИЯ

4 ТИПОВАЯ СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА НА СТАНЦИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

5 ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ДЛЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА АВТОМОБИЛЕЙ

6 ИСПОЛНИТЕЛИ РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ АВТОМОБИЛЕЙ

7 ФОРМЫ ОРГАНИЗАЦИИ ТРУДА РЕМОНТНО-ОБСЛУЖИВАЮЩЕГО ПЕРСОНАЛА

8 РАБОЧИЕ МЕСТА, РАБОЧИЕ ПОСТЫ

9 АТТЕСТАЦИЯ РАБОЧИХ МЕСТ, ПОСТОВ, ЛИНИЙ, УЧАСТКОВ, ЗОН И ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

10 ЭКСПЛУАТАЦИОННО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ. НОРМАТИВНАЯ БАЗА ПО ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

11 ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

12 ТРУДОЁМКОСТЬ ВЫПОЛНЕНИЯ ОПЕРАЦИЙ

ВВЕДЕНИЕ

Одной из важнейших задач в области эксплуатации автомобильного транспорта является дальнейшее совершенствование организации технического обслуживания, текущего ремонта и диагностирования подвижного состава автомобильного транспорта с целью повышения его работоспособности и, вместе с тем, снижения затрат на эксплуатацию.

В области технической эксплуатации автомобилей все более применяются различные экономико-математические методы анализа, планирования, управления и проектирования. Интенсивно разрабатываются и внедряются новые методы и средства диагностирования технического состояния и прогнозирования безотказной работы автомобилей. Создаются новые виды технологического оборудования, позволяющие механизировать операции по обслуживанию и ремонту подвижного состава. Разрабатываются и внедряются современные формы и методы управления производством, которые рассчитаны на автоматизированные системы управления.

|

|

|

В курсе «Технологические процессы технического обслуживания, текущего ремонта и диагностики» изучаются проблемы, формы и методы организации производственных и технологических процессов технического обслуживания, текущего ремонта и диагностики подвижного состава автомобильного транспорта с целью применения и внедрения этих методов на автотранспортных предприятиях в условиях технической и коммерческой эксплуатации автотранспортных средств.

Готовность автотранспорта осуществлять перевозочные процессы во многом зависит от организации, методов и средств межсменного хранения и содержания автомобилей. Несмотря на имеющиеся предпосылки к достижению высокого уровня производства технического обслуживания и текущего ремонта автомобилей, эта организация на большинстве автотранспортных предприятий оставляет желать лучшего, что объясняется рядом субъективных и объективных причин. Во-первых, автотранспортные предприятия в подавляющем большинстве случаев являются разномарочными по подвижному составу, что затрудняет, а иногда делает даже объективно невозможным быстрое и качественное проведение профилактических и ремонтных работ, приводят к излишним затратам на технологическое оборудование, а в итоге ведет к удорожанию обслуживания и ремонта автомобилей. Во-вторых, в настоящее время нет достаточно четких, а главное, отличающихся гибкостью рекомендаций по применению тех или иных форм и методов организации внутригаражных процессов для различных условий деятельности автотранспортных предприятий. Являясь важным шагом в приближении производства технического обслуживания и текущего ремонта автомобилей к условиям современного индустриального производства, новая организация в качестве условий успешного внедрения требует достаточно большой мощности автотранспортного предприятия, высокого уровня материально-технического обеспечения и некоторого увеличения штатов инженерно-технического персонала. В-третьих, организационно-техническое обслуживание и текущий ремонт подвижного состава в немалой степени затрудняет во многих случаях развитие производственно-технической базы предприятий, снижает уровень механизации и автоматизации производственных процессов.

|

|

|

Поэтому очень важно применять в практике автотранспортных предприятий такие формы и методы организации технического обслуживания и текущего ремонта автомобилей, которые наиболее рационально реализуют в конкретных условиях предприятия основополагающие принципы планово-предупредительной системы технического обслуживания и ремонта подвижного состава автомобильного транспорта.

1 ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНАЯ СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА АВТОМОБИЛЕЙ

В Российской Федерации принята планово-предупредительная система технического обслуживания и ремонта автомобилей, основные положения которой сформулированы и закреплены в «Положении о ТО и ремонте подвижного состава автомобильного транспорта». В данном Положении приведен перечень предусмотренных видов обслуживания и ремонта и операций по ним, даны нормативы межремонтных пробегов, трудоемкость на выполнение различных видов работ, нормы простоя в ТО и ремонте, поправочные коэффициенты на различные нормативы (К1-К5) в зависимости от конкретных условий эксплуатации и т. д.

Сущностью планово-предупредительной системы является принудительная по плану постановка автомобилей, прошедших нормативный пробег, в соответствующий вид технического обслуживания, в целях предупреждения повышенной интенсивности изнашивания и восстановления утраченной работоспособности узлов, агрегатов и систем.

Положением предусматривается:

1. Ежедневное обслуживание ЕО;

2. Техническое обслуживание № 1 ТО-1;

3. Техническое обслуживание № 2 ТО-2;

4. Сезонное обслуживание СО;

5. Текущий ремонт ТР;

6. Капитальный ремонт КР.

|

|

|

Эти виды обслуживания отличаются друг от друга перечнем и трудоемкостью выполняемых операций и, естественно, периодичностью, нормативы которой приведены в виде таблицы.

| Типы автомобилей | Периодичность ТО, км | |

| ТО-1 | ТО-2 | |

| Легковые | ||

| Грузовые | ||

| Автобусы |

Ежедневное обслуживание (ЕО) включает в себя проведение контрольного осмотра (в первую очередь по узлам, механизмам и системам, влияющим на безопасность движения), уборочно-моечных операций (проводимых по потребности, с учетом санитарных и эстетических требований и условий эксплуатации) и дозаправочных работ (при необходимости доливка масла в двигатель, охлаждающей жидкости, подкачка шин и т. д.). Мойку автомобилей, включая тщательную мойку низа и двигателя проводят также перед постановкой автомобилей в очередные ТО или текущий ремонт.

Техническое обслуживание № 1 (ТО-1) предназначено для поддержания автомобилей в технически исправном состоянии, выявления и предупреждения отказов и неисправностей, а также снижения интенсивности изнашивания деталей, узлов и механизмов путем проведения установленного комплекса работ:

контрольных смотровых и диагностических;

крепежно-регулировочных;

смазочно-очистительных;

электротехнических;

арматурных и других видов работ.

Трудоемкость работ по ТО-1 невелика – для легковых автомобилей в среднем 2,5-4,5 человеко-часа (чел. ч), для грузовых – 2,5-6,5 чел. ч, в зависимости от класса и грузоподъемности. Т. е. установленная трудоемкость, например, в 3,2 чел. ч означает, что один рабочий за 3,2 ч должен выполнить весь утвержденный перечень операций и объем работ по автомобилю. Но, учитывая, что обслуживание автомобиля обычно проводят несколько рабочих различных специальностей, зачастую на поточных линиях, состоящих из 3-4 специализированных постов – время простоя автомобиля на каждом составляет порой всего лишь 5-10 мин. Вполне естественно, что за такой короткий промежуток времени можно произвести лишь несложные регулировочные работы, устранить различные подтекания (негерметичность), произвести крепежные работы и т. д. С точки зрения возможного ремонта допустима лишь замена, при необходимости, деталей крепежа и отдельных легкодоступных деталей и элементов (например, электрических лампочек, приводных ремней и т. д.). С учетом вышеизложенного и незначительного времени простоя в ТО-1 его проводят по Положению в межсменное время, т. е. автомобиль в этот день с эксплуатации не снимается.

|

|

|

Техническое обслуживание № 2 (ТО-2) имеет то же назначение, что и ТО-1, но проводится в большом объеме, с проведением углубленной проверки параметров работоспособности автомобиля (и не только в целях выявления различных неисправностей, но и для определения возможного ресурса пробега без проведения текущего ремонта по ходу дальнейшей эксплуатации автомобиля), а также устранения обнаруженных неисправностей путем замены неисправных легкодоступных деталей и даже узлов (не допускается лишь замена основных агрегатов). Причем замена деталей и узлов не считается обслуживанием – этот процесс при ТО-2 называется сопутствующим ремонтом (СР). На него отводится дополнительная трудоемкость и соответственно увеличивается количество необходимых рабочих на его проведение. Трудоемкость, отводимая на проведение ТО-2, уже значительно выше и составляет в среднем 10-15 чел. ч. для легковых автомобилей и 10-20 чел. ч для грузовиков и автобусов. Для проведения такого объема работ автомобили, в день проведения ТО-2, снимаются по Положению с эксплуатации на линии сроком до одних суток. За это время автомобиль должен быть подготовлен по техническому состоянию так, чтобы гарантировалась его надежная, безаварийная работа на линии, по возможности без постановки на текущий ремонт до следующего ТО-2.

При выявлении крупных неисправностей, которые не могут быть устранены в ходе работ при ТО-1 или ТО-2 (даже путем проведения сопутствующего ремонта при ТО-2) сразу же оформляется документация на постановку автомобиля в зону текущего ремонта, например, для ремонта или замены основных агрегатов автомобиля, включая двигатель, коробку перемены передач, мост

Сезонное обслуживание (СО) – проводится два раза в год, весной и осенью, и предназначено для подготовки автомобилей к эксплуатации с учетом предстоящих изменений климатических условий. Его совмещают обычно с очередным проведением ТО-2 и выполняют на тех же постах, те же рабочие, однако предусмотрено увеличение нормативной трудоемкости в связи с проведением дополнительных операций. В некоторых АТП при совмещении СО с ТО-2, хотя бы один раз в году проводят работы в еще большем объеме, с принудительным снятием с автомобиля различных узлов, в целях их тщательной проверки на стендах и приборах, обслуживания и текущего ремонта в соответствующих вспомогательных цехах (моторном, агрегатном, карбюраторном, электротехническом и т.д.).

Текущий ремонт (ТР) автомобилей в АТП производится по потребности, выявляемой водителем в процессе эксплуатации, при ежедневных контрольных осмотрах механиками (при возвращении автомобилей с линии), а также в процессе проведения ТО-1 и ТО-2 при обнаружении сверхобъемных работ.

В целях повышения коэффициента технической готовности парка, ТР стараются по возможности проводить в межсменное время, обычно в вечернее и ночное. Исключение составляют трудоемкие работы по замене крупных агрегатов, их следует проводить в дневную смену, наиболее благоприятную для работы, к тому же в это время функционирует основной склад и склад агрегатов. Проводят ТР в специально отведенных зонах, на подъемниках или осмотровых канавах, преимущественно на постах тупикового типа. Поточный метод при про ведении ТР не приемлем, ввиду слишком большой разницы как по объему, так и по видам работ в каждом конкретном случае проведения ТР. Для уменьшения простоя автомобилей в ТР все большее распространение находит использование специализированных постов, для выполнения конкретных трудоемких работ, с использованием соответствующего современного высокопроизводительного оборудования, а также внедрения агрегатного метода ремонта, когда вместо неисправного узла или агрегата сразу же ставят на автомобиль заранее отремонтированный из оборотного фонда.

Капитальный ремонт (КР) автомобилей и агрегатов производится в основном на специализированных ремонтных предприятиях – авторемонтных заводах (АРЗ). Ремонт производится с полной разборкой автомобиля на отдельные узлы и агрегаты, а те в свою очередь, на отдельные детали. После тщательной мойки и очистки производится их дефектовка и сортировка – часть выбраковывается и заменяется новыми, часть идет на восстановление. После комплектации производится сборка, испытания и обкатка, после чего узлы и агрегаты идут на главный конвейер сборки автомобилей. Доставляются автомобили и отдельные агрегаты на АРЗ централизованно, по заранее утвержденному для каждого АТП план-графику в полной комплектации. Направляются автомобили в КР по потребности на основании специального акта, подписываемого главным инженером АТП, после тщательного анализа технического состояния автомобиля.

Однако непременным условием для постановки в КР для автомобилей является нормативный пробег, который должен быть пройден этими автомобилями. Для легковых автомобилей Горьковского автозавода он составляет 300 тыс. км, для грузовых – 250 тыс. км, для автомобилей ЗИЛ последнего поколения – 300 тыс. км.

Рациональным и экономически обоснованным считается направление на АРЗ грузовых автомобилей, у которых в КР нуждается рама, кабина и не менее двух-трех основных агрегатов. Обоснованием для постановки в КР легковых автомобилей и автобусов в первую очередь служит необходимость КР кузова. Практика показала, что качество ремонта на АРЗ и дальнейшая эксплуатация автомобилей после КР не удовлетворяют современным требованиям при сравнительно больших затратах на его проведение. Организация авторемонтных заводов была вынужденной мерой на определенном этапе развития народного хозяйства. В настоящий момент имеется тенденция к сокращению КР автомобилей на АРЗ и перепрофилирование их на КР отдельных агрегатов и узлов. В крупных АТП, имеющих современно оснащенную производственную базу, частично производят КР отдельных агрегатов собственными силами.

2 ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС И ЕГО ЭЛЕМЕНТЫ

Организация производства на предприятиях представляет собой деятельность по созданию работоспособного механизма, предназначенного функционировать с заданной эффективностью. Для автомобильного транспорта организация производства заключается в создании совокупности форм, методов и процедур функционирования автотранспортных предприятий (АТП) с целью обеспечить рациональное взаимодействие средств и предметов труда, а также людей, занятых в процессе автотранспортного производства.

В машиностроении производственный процесс – совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

Производственный процесс включает в себя подготовку средств производства, организацию обслуживания, получение и хранение исходных материалов, все стадии переработки и транспортировки материалов, транспортировки заготовок, изделий, сборку, технический контроль и другие действия, связанные с изготовлением выпускаемых изделий.

Все производственные процессы вне зависимости от их многообразия характеризуются тремя составляющими:

- предметами труда, т.е. сырьем и материалами, из которых или при помощи которых производится требуемый предмет;

- средствами труда, т.е. необходимым оборудованием, инструментом и другими производственными фондами, с помощью которых производится процесс;

- самим трудом, т.е. целесообразной деятельностью человека, вооруженного средствами труда, превращающего исходный материал в конечный продукт.

Эти составляющие присущи и производственным процессам, происходящим на предприятиях автомобильного транспорта.

Анализ многообразия производственных процессов позволяет разделить их на несколько групп:

- простые и сложные;

- основные и вспомогательные;

- побочные;

- подготовительные и заключительные.

Производственный процесс является простым, если сам объект производства не расчленен на составляющие элементы, а лишь проходит определенные стадии обработки или изменения места расположения. Производственный процесс является сложным, если предмет труда состоит из множества отдельных частей, для производства каждой из которых необходимы простые производственные процессы.

В автотранспортном производстве к простым производственным процессам можно отнести механизированные погрузочные и разгрузочные операции, процессы осуществления элементарных технических воздействий на транспортные средства, связанные со снятием или установкой неисправного или отремонтированного узла, агрегата без дополнительных разборочно-сборочных работ и т.п. Основная же масса производственных процессов на автомобильном транспорте относится к категории сложных.

Основные производственные процессы обеспечивают выполнение комплекса производственных операций, определяющих основную цель функционирования предприятия. Для предприятий автомобильного транспорта к основным производственным процессам относятся процессы транспортирования грузов и пассажиров, реализации технического обслуживания и ремонта подвижного состава.

Вспомогательные производственные процессы имеют большое значение для производства основной продукции на предприятиях, хотя непосредственно не предназначены для этого. К вспомогательным относятся процессы, предназначенные для производства различных видов энергоносителей, необходимых для обеспечения основного производства, процессы производства мерительного инструмента, ремонта поврежденного оборудования и других основных производственных фондов.

К побочным производственным процессам относятся процессы изготовления побочной продукции из отходов и отдельных компонентов сырья, которые не используются в основном производстве. Побочные процессы – это процессы производства продукции, несвойственной основному профилю производства на данном предприятии.

Подготовительные и заключительные производственные процессы предназначены для повышения эффективности основного производства с точки зрения учета всех ресурсов и доведения продукции до стадии реализации.

Производственный процесс технического обслуживания и ремонта машин – совокупность взаимосвязанных процессов при восстановлении работоспособности машин, т.е. подготовки машин к дальнейшей нормальной эксплуатации.

Часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства, называется технологическим процессом.

Законченная часть технологического процесса, выполняемая на автомобиле на одном рабочем месте, называется технологической операцией, которая является основным элементом технологического процесса, а также основным объектом технического труда, организации, планирования и учета производства.

Основные производственные процессы на АТП, направленные на осуществление транспортной работы и реализацию технических воздействий на транспортные средства, обладают всеми признаками и свойствами современного производства. Они имеют предмет труда (грузы, пассажиры, автомобили и их агрегаты, узлы, механизмы и детали), средства труда (подвижной состав и необходимое технологическое оборудование), а также характеризуются целесообразной трудовой деятельностью работников АТП.

Принципиальными положениями по организации производственного процесса на предприятии являются:

- пропорциональность;

- непрерывность;

- ритмичность.

Пропорциональность. В организации ремонтно-обслуживающего производства АТП предполагается соответствие пропускной способности (производительности) в единицу времени всех функциональных подразделений ремонтно-обслуживающего производства (РОП) АТП, рабочих постов по техническому обслуживанию (ТО), текущему ремонту (ТР) и диагностике (Д) определенным заданиям плана.

Уровень пропорциональности можно охарактеризовать коэффициентом пропорциональности, определяемым отклонением пропускной способности каждого предела от запланированного ритма выпуска обслуженных или восстановленных автомобилей.

Пропорциональность – это предпосылка равномерной работы предприятия и обеспечение бесперебойного хода производства. Она исключает перегрузку одних участков и простаивание мощностей на других.

Базой соблюдения пропорциональности являются правильное проектирование и строительство АТП, включение в его состав пропорциональных и вспомогательных производственных звеньев. В современных условиях производства проблема соблюдения пропорциональности возникает часто и становится постоянной. Это вызвано усложнением контрольно-диагностических работ и конструкцией автомобиля, использованием высокопроизводительного технологического оборудования, углублением разделения труда, требующих четкого согласования действий всех участков РОП АТП.

Непрерывность производства. Предполагается сокращение всех перерывов в использовании трудовых и технических ресурсов, а также в продвижении, предметов труда в процессе производства. Непрерывность должна поддерживаться на всех уровнях:

- на рабочем месте – при выполнении каждой, операции путем сокращения вспомогательного времени (внутриоперационные перерывы),

- на участке (отделении, зоне, цехе) – при передаче деталей или агрегатов с одного места на другое (межоперационные перерывы);

- в масштабе всего АТП – при перемещении автомобиля или его агрегатов из одного цеха (участка, зоны) в другой.

Уровень непрерывности; производственного процесса РОП ATП характеризуется коэффициентом непрерывности, исчисляемым как соотношение длительности технологической части производственного цикла с плановыми показателями.

Ритмичность производства (равномерность выпуска продукции). Для обеспечения полного интенсивного и экстенсивного использования оборудования, а также рационального использования рабочего времени важное значение имеет равномерность выпуска продукции РОП АТП. Она заключается в том, что в равные промежутки времени одинаково или постепенно возрастает количество обслуженных или отремонтированных автомобилей. Ритмичность производства выражается в повторении через равные промежутки времени частных производственных процессов и в осуществлении на каждом рабочем месте в равные промежутки времени одинакового объема работ. Ритмичность РОП АТП оценивается коэффициентом ритмичности.

3 ТИПОВАЯ СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА АВТОТРАНСПОРТНОГО ПРЕДПРИЯТИЯ

Организация производственных процессов на АТП имеет свои специфические особенности. Во-первых, на АТП транспортные средства выступают как в форме предмета труда (при выполнении ТО и ТР), так и в форме средств труда (осуществление перевозок). Во-вторых, предмет труда (груз) в процессе транспортировки не проходит стадий обработки (т.е. изменения формы и свойств), что упрощает структуру и формы организации производства. В-третьих, для транспортных процессов характерна подвижность не только предметов труда, но и самих средств труда (подвижного состава). Это усложняет организацию ритмичного производственного процесса, так как автомобили и другие транспортные средства выполняют свою основную производственную функцию по перевозке грузов и пассажиров вне территории АТП, что затрудняет координацию их действий.

Таким образом, автотранспортное производство является комплексным, так как состоит из двух различных, но взаимосвязанных производственных процессов: процесса перевозки грузов и пассажиров и процесса ТО, ТР и Д подвижного состава автомобильного транспорта.

Технологический процесс ТО, ТР и Д – часть производственного процесса технической, подготовки автомобилей, представляющая собой сумму действий по изменению размера, формы, состояния и взаимного расположения предметов труда (например, процессы выполнения ТО-1; ТР двигателя и т.п.).

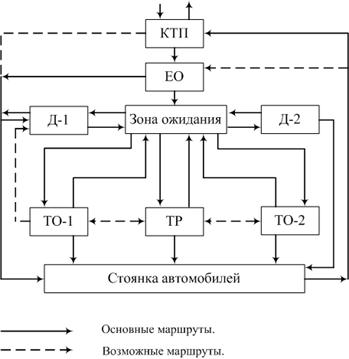

Общий технологический процесс технической подготовки автомобилей необходимо рассматривать по схеме, представленной на рис. 1.

|

| Рис. 1. Функциональная схема ТО и ТР автомобиля |

Прибывающие автомобили проходят контрольно-пропускной пункт (КПП) и осматриваются дежурным механиком. При этом проверяется комплектность и внешний вид автомобиля, определяется его техническое состояние (прежде всего механизмов, обеспечивающих безопасность движения). После осмотра исправные автомобили направляются в зону ежедневного обслуживания (ЕО), а затем на хранение (стоянку). При необходимости некоторые автомобили: после ЕО поступают в соответствующие зоны ТО и ТР и далее – на хранение. Направляет автомобили в зону ТО и ТР дежурный механик по плану-графику ТО, а в зону ТР – по заявке водителя или заключению дежурного механика.

При обнаружении в ходе осмотра повреждений аварийного характера составляется специальный акт, который представляется главному инженеру и является основанием для предъявления материального иска виновнику. В случае преждевременного возвращения подвижного состава в парк по техническим причинам дежурный механик делает отметку в соответствующей графе путевого листа и направляет автомобиль в ремонт.

При обнаружении на линии неисправности водитель вызывает автомобиль технической помощи, и дежурный механик выписывает листок учета на ремонт автомобиля на линии, который затем передается механику технической помощи. После устранения неисправности заполненный механиком автомобиля технической помощи листок учета передается дежурному механику КПП.

Перед выездом на линию водителю в диспетчерской выдают путевой лист, который он предъявляет механику КПП и получает разрешение на выезд после контроля технического состояния автомобиля.

4 ТИПОВАЯ СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СТАНЦИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ АВТОМОБИЛЕЙ

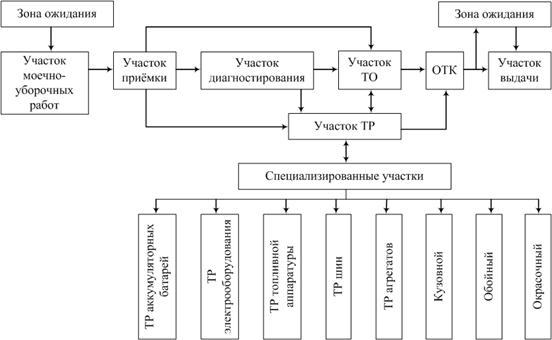

В основу организации технологического процесса на СТОА положена единая функциональная схема: автомобили, прибывающие на СТОА для проведения ТО и ремонта, проходят участок уборочно-моечных работ и поступают далее на участки приемки, диагностирования, ТО и ТР (рис. 2).

Рис. 2. Функциональная схема СТОА

В зоне ожидания автомобили ждут своей очереди на обслуживание, либо после окончания работ могут находиться до приезда владельца.

Участок уборочно-моечных работ предназначен для уборки салона кузова автомобиля, мойки двигателя, автомобиля снизу и сверху, сушки и полировки кузова. На современных СТОА, как правило, участки для выполнения этих работ обеспечены необходимым оборудованием и водоочистительными сооружениями. Организация технологического процесса зависит от производственной программы, площади и оборудования участка.

Участок приемки-выдачи автомобилей предназначен для выполнения следующих работ:

при приемке – внешний осмотр автомобиля; проверка его комплектности, агрегатов и узлов, на неисправность которых указывает владелец автомобиля, а также влияющих на безопасность движения, технического состояния автомобиля с целью выявления дефектов, не заявленных владельцем; определение ориентировочного объема, стоимости, срока выполнения работ и способа устранения дефектов; согласование всех вопросов с владельцем автомобиля, оформление документов;

при выдаче – контроль выполненных работ, указанных в заказе-наряде, внешний осмотр, проверка комплектности и сдача автомобиля владельцу.

При приемке и выдаче автомобилей возможно и целесообразно использование диагностического оборудования. Организация технологического процесса зависит от производственной программы, площади и оборудования участка.

Участок диагностирования предназначен для определения технического состояния автомобиля, его агрегатов и механизмов без разработки. Диагностирование представляет собой технологический элемент ТО и ремонта, а также основной метод выполнения контрольных работ. Диагностика позволяет обеспечить высокую эксплуатационную надежность автомобилей, повысить производительность труда и снизить затраты на текущий ремонт, запасные части и материалы.

Количество постов на участке диагностирования, оснащенность их оборудованием, компоновочная схема, а также специализация и кооперация их между собой, между постами приемки-выдачи и постами регулировочных работ определяются объемом и характером производства, методом организации, а также задачами, которые должно решать диагностирование на СТОА.

Участок ТО предназначен для проведения профилактического комплекса работ, направленных на предупреждение отказов и неисправностей, поддержание автомобилей в технически исправном состоянии и обеспечение надежной, безопасной и экономичной их эксплуатации. Независимо от вида ТО крепежные, диагностические, регулировочные, смазочные и шинные работы осуществляют на рабочих постах, оснащенных соответствующим технологическим оборудованием, а комплексные или специализированные работы выполняют в зависимости от объема производственной программы СТОА и метода организации. При родственной технологии работ ТО и ТР выполняются на одних и тех же постах специалистами различных производственных участков.

Участок смазочно-заправочных работ предназначен для смены масла и доливки его в двигатель и агрегаты трансмиссии, замены фильтров и смазки сочленений карданного вала, ходовой части, механизмов управления, подшипников ступиц колес, точек кузова в объеме ТО-1, ТО-2 или указанного в талонах сервисных книжек. Отдельные виды смазочно-заправочных работ могут выполняться по заявкам владельцев. Например, смену масла в отдельных агрегатах и смазывание определенных узлов автомобиля можно производить не только на специализированных, но и на других постах в зависимости от объема производственной программы.

Участок ТР предназначен для выполнения комплекса работ по агрегатам и узлам автомобиля, неисправность которых нельзя устранить путем регулировочных работ с целью восстановления их параметров и работоспособности.

В зависимости от характера и места производства работ ТР выполняют либо на рабочих постах, либо на специализированных участках (производственных отделениях) СТОА. К постовым работам относят: разборочно-сборочные операции, выполняемые непосредственно на автомобиле, регулировочные и крепежные работы, устранение неисправностей тормозной и других систем, а также незначительных повреждений кузова, агрегатов и узлов без их демонтажа и разборки. Рабочие посты участка ТР автомобилей оснащают необходимым оборудованием, подъемными устройствами, приспособлениями и инструментом. Ряд работ, например замена карбюраторов и свечей зажигания по своему характеру не требует применения подъемников и может выполняться на напольных постах или соответствующих автомобиле-местах СТОА, оборудованных передвижными домкратами, приспособлениями и инструментом.

Работы, не подлежащие по своему характеру выполнению на рабочих постах ТР, осуществляют на специализированных участках:

агрегатно-механическом – разборочно-сборочные, моечные, ремонтно-восстановительные и контрольные работы по двигателю, коробке передач, рулевому управлению, передним и задним мостам и другим агрегатам, узлам и деталям, снятым с автомобиля, а также слесарно-механические работы с использованием токарно-винторезных, сверлильных и других станков;

аккумуляторном – подзаряд, заряд и ремонт аккумуляторных батарей, а также (при необходимости) приготовление дистиллированной воды и электролита. Аккумуляторные батареи обычно ремонтируют централизованно на специализированных или крупных СТОА в ремонтном отделении участка, где заменяют заливочную мастику и неисправные детали, отливают свинцовые элементы батарей, наплавляют выводные клеммы и др.;

электротехническом – проверка и ремонт агрегатов и приборов электрооборудования, неисправность которых не могла быть устранена на постах ТР после очистки от пыли и грязи, осмотр и испытание на специальных установках. Подлежащие ремонту агрегаты и приборы разбирают на узлы и детали, промывают и просушивают, дефектуют и в зависимости от технического состояния заменяют или ремонтируют, а также проверяют на соответствующем контрольном стенде или установке;

карбюраторном (топливной аппаратуры) – разборка карбюраторов с устранением обнаруженных дефектов, подбор жиклеров, проверка уровня топлива в поплавковой камере, а также ремонт и проверка работоспособности топливных насосов и других приборов системы питания. Приборы, требующие ремонта, перед разборкой моют в специальной ванне, а после ремонта испытывают на стендах или установках;

шиноремонтном (шиномонтажном) – демонтаж и монтаж шин, ремонт камер, замена дисков, камер и покрышек, балансировка колес в зависимости от типоразмеров СТОА. Шины очищают, демонтируют на стендах и дефектуют, ободья колес очищают от следов коррозии и окрашивают, камеры ремонтируют наложением заплат и вулканизируют. После сборки колес осуществляют их статическую и динамическую балансировку на специальном стенде;

обойном – ремонт сидений и спинок, замена и ремонт обивки потолка, а также изготовление утеплительных чехлов и обивки кузова в зависимости от типоразмера СТОА. Для работы используют специальные швейные машины, верстаки для разборки подушек и сидений, столы и шаблоны для раскройки обивочных материалов, лари и стеллажи. Снятие и замену обивки кузова, а также сидений осуществляют на рабочих постах кузовного участка СТОА;

кузовном – замена отдельных деталей кузова, а также жестяницкие, сварочные, медницкие и кузнечно-рессорные работы, изготовление необходимых для замены деталей кузова, правка и ремонт аварийных автомобилей на специальных стендах в зависимости от типоразмера СТОА. Жестяницкие работы включают ремонт крыльев, брызговиков, капотов, облицовку радиатора, дверей и других частей кузова. Арматурные работы включают ремонт замков, петель, стеклоподъемников, установку ручек, кронштейнов, вставку стекол и окантовок. Медницкие работы связаны с ремонтом радиаторов, топливных баков, топливно- и маслопроводов;

окрасочном – окраска кузова и его деталей. В отделении подготовительных работ осуществляют снятие старой окраски, шпатлевку и шлифовку. Здесь же обычно подкрашивают небольшие участки кузова и его деталей. На окрасочном участке наносят грунт и высушивают его, частично или полностью окрашивают кузов, а также наносят противошумную мастику и противокоррозионное покрытие. Все работы, связанные с распылением лакокрасочных материалов и их сушкой, выполняют в специальных герметических камерах, оборудованных приточно-вытяжной вентиляцией, исключающей возможность образования в камерах взрывоопасных концентраций и проникновения из камер в помещение участка паров растворителя и тумана краски. Подготовку смесей, приготовление лаков и красок, разбавление растворителей, мойку пистолетов и красконагнетательных бачков и другие связанные с этими операциями процессы осуществляют в специальных вентилируемых помещениях краскоприготовительно-го отделения.

ОТК – отдел технического контроля, предназначен для контроля качества выполненных работ.

5 ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ДЛЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА АВТОМОБИЛЕЙ

Затраты на поддержание автомобилей в технически исправном состоянии с обеспечением высокой эксплуатационной надежности, возложенные на подразделения ремонтной службы различных АТП, превышают порой в несколько раз затраты на изготовление новых автомобилей. Поэтому одним из наиболее важных направлений по повышению производительности труда ремонтных рабочих, с одновременным повышением качества работ и эффективности всего производства, является внедрение новейших технологий с использованием современного высокопроизводительного оборудования, комплексная механизация и автоматизация процессов ТО и ремонта автомобилей.

Гаражное оборудование предназначено не только для повышения производительность труда и качества выполняемых работ, но и для подъема общей культуры производства с обеспечением благоприятных санитарно-гигиенических условий и безопасности труда обслуживающего персонала.

Современные АТП имеют оборудование различного типа, с этой точки зрения оно классифицируется:

1) Общероизводственное – обеспечивает нормальную деятельность всего предприятия. Это оборудование котельных, вентиляция, противопожарное, связь и т.д.

2) Складское – стеллажи, подъёмники, автокары, штабелёры и т.д.

3) Профилактическое (гаражное) – оборудование для ТО, ТР, КР.

В настоящий момент при классификации всей номенклатуры гаражного оборудования в АТП, его подразделяют на технологическое оборудование, организационную оснастку и технологическую оснастку.

К технологическому оборудованию относят различные стенды и приспособления для ТО и ремонта, оснащенные приводными механизмами, измерительными (диагностическими) приборами, всевозможными захватами и зажимами для ремонтируемых узлов и агрегатов и другими конструктивными приспособлениями.

К организационной оснастке относится различное вспомогательное оборудование для повышения удобства в работе – в целях складирования узлов, деталей и инструмента используют шкафы, тумбочки, различные стеллажи, широко применяются различного типа верстаки, подставки под оборудование, рабочие столы и т. д.

К технологической оснастке относятся всевозможные виды инструмента и приспособлений (как ручных, так и механизированных), наборы ключей, торцовых головок, съемников, динамометрических рукояток и т. д.

Гаражное оборудование классифицируется:

по универсальности:

1) универсальное (МРС, прессы, кран-балки и т.д.) – т.е. выпускаемое промышленностью;

2) специализированное – выпускаемое специально для АТП (моечные установки, подъёмники, стенды для приработки двигателей и т.д.);

3) специальное оборудование (нестандартное) – изготавливается по специальному заказу или силами предприятия (приборы для диагностики, регулировки, специальные приспособления и т.д.).

по степени автоматизации:

1) ручное (домкраты, винтовые съёмники и т.д.);

2) механизированное, имеющее посторонний источник энергии, но управляемое человеком (электроподъёмники, гидропрессы имеющие гидронасос и т.д.);

3) автоматическое – работающее по определённой программе (конвейер на поточных линиях, роботы для сварки, окраски и других работ и т.д.).

по типу привода:

1) механический (винт-гайка, винт-рейка, рычажный и т.д.);

2) электромеханический – электродвигатель - механическая передача через, например, редуктор – конечный подвижный элемент;

3) гидравлический – усилие создаётся насосом и передаётся с помощью жидкости;

4) пневмопривод – усилие передаётся сжатым воздухом;

5) пневмогидравлический привод.

по видам работ:

1) уборочно-моющее;

2) подъемно-транспортное;

3) смазочно-заправочное;

4) разборочно-сборочное;

5) контрольно-диагностическое;

6) специализированное (по различным узлам и системам автомобилей).

Гаражное оборудование должно быть (по возможности) малогабаритным, удобным в обслуживании, с невысокой энергоемкостью; должно обеспечивать надежное крепление ремонтируемых узлов и агрегатов при одновременном хорошем доступе к ним с возможностью поворота при ремонте в различных плоскостях и т. д.

При выборе оборудования учитывают:

1) его стоимость;

2) затраты на техническое обслуживание;

3) надёжность и долговечность;

4) технологию работ;

5) тип подвижного состава;

6) количество обслуживаемых автомобилей или агрегатов;

7) способ размещения рабочих постов в зоне.

6 ИСПОЛНИТЕЛИ РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ АВТОМОБИЛЕЙ

Техническое обслуживание и ремонт автомобилей выполняют рабочие разной квалификации и специализации. На профилактических работах заняты диагносты, аккумуляторщики, уборщики, мойщики, смазчики, заправщики, слесари-авторемонтники, автоэлектрики, карбюраторщики, слесари по ТО и ремонту топливной аппаратуры дизельных двигателей и др. Кроме перечисленных выше рабочих, ТР выполняют медники, жестянщики, кузнецы, столяры, арматурщики, токари, обойщики и маляры. Наиболее многочисленную группу составляют слесари-авторемонтники.

Согласно Единому тарифно-квалификационному справочнику всех рабочих по квалификации подразделяют на шесть разрядов. Однако на автомобильном транспорте, исходя из сложности работ, используют специалистов лишь первых пяти разрядов. Каждый разряд характеризует сложность выполняемых рабочим операций, которая выражается тарифным коэффициентом, позволяющим установить часовую тарифную ставку для всех разрядов.

7 ФОРМЫ ОРГАНИЗАЦИИ ТРУДА РЕМОНТНО-ОБСЛУЖИВАЮЩЕГО ПЕРСОНАЛА

По характеру работы и производственному принципу ремонтно-обслуживающих рабочих организационно объединяют в группы, которые образуют бригады.

Бригадная форма организации труда ремонтно-обслуживающих рабочих давно применяется на АТП. Однако не все трудовые коллективы добиваются существенного улучшения показателей в работе. Это можно объяснить тем, что на АТП часто нарушают основные принципы формирования и организации работы бригад (не определяют конечные результаты и показатели работы; оплату труда осуществляют по промежуточным показателям). Это не стимулирует заинтересованность коллективов в улучшении основных показателей и затрудняет введение хозрасчета.

Известно, что техническая служба призвана содержать автомобили в исправном состоянии при минимальных трудовых и материальных затратах. А это возможно только при внедрении бригадной формы организации и стимулирования труда, действенного хозрасчета. Конечные результаты должны оцениваться по затратам и простоям автомобилей в ТО и ремонте. Поощрение коллективов бригад за снижение затрат и простоев автомобилей должно быть направлено на улучшение всего производства. Каждой бригаде необходимо поручать такие работы, выполнение которых можно оценивать по затратам и простоям автомобилей в ТО и ремонте.

В настоящее время на АТП организованы специализированные (по видам ТО и ремонта автомобилей, по ТО и ремонту отдельных систем и агрегатов) и комплексные бригады.

Специализированные бригады формируются из рабочих различных профессий и квалификаций. Каждый рабочий выполняет определенные операции.

Рабочие могут специализироваться:

- по видам воздействий, т.е. одна из бригад производит ТО-1, вторая – ТО-2, третья – ТР, четвертая – ремонт агрегатов и деталей, снятых с автомобиля;

- по отдельным агрегатам и механизмам автомобилей;

- по группам работ (контрольно-диагностические, крепежные; регулировочные, смазочные, заправочные, электротехнические и др).

Специализированные бригады могут обслуживать закрепленные и незакрепленные за ними автомобили. В зависимости от объема выполняемых работ на каждую бригаду планируется свой штат работников и фонд заработной платы.

Производительность труда рабочих специализированных бригад по видам воздействий значительно выше комплексных. Кроме того, специализированные бригады нетрудно организационно создать, поэтому они широко распространены.

Однако опыт работы специализированных бригад по видам технических воздействий выявил и некоторые недостатки. Результаты работы этих бригад нельзя оценивать по затратам и простоям автомобилей, так как содержание и трудоемкость работ по ТО-1, ТО-2 и необходимые материалы и количество запасных частей для их выполнения научно обоснованы и регламентированы, поэтому снижение эксплуатационных затрат на ТО возможно лишь в крайне ограниченных размерах. На АТП, где наблюдается снижение фактических затрат на ТО-1 и ТО-2, это достигается в основном за счет необоснованного уменьшения численности рабочих. В конечном итоге ТО выполняется не в полном объеме и с низким качеством, увеличивается объем ТР и эксплуатационные затраты на поддержание автомобилей в исправном состоянии. Нет необходимости стимулировать, снижение простоев автомобилей в ТО-1 и ТО-2, так как ТО-1 выполняется в межсменное время, а трудоемкость ТО-2 автомобилей средней грузоподъемности не превышает 10 чел.∙ч. На тех АТП, где наблюдаются большие простои автомобилей на ТО-2, видимо, выполняется сопутствующий ТР или имеются недостатки в организации труда и снабжении.

Затраты на ТР определяются частотой отказов и неисправностей автомобилей, которая зависит от качества ТО и отношения водителей к своим автомобилям. Рабочие, занятые ТР, могут существенно сократить только продолжительность выполнения конкретного ремонта и практически не могут повлиять на качество ТО и отношение водителей к автомобилям. Поэтому оценивать работу специализированных бригад по ТР автомобилей и поощрять рабочих за снижение затрат и простоев подвижного состава также не эффективно. Отсутствие необходимой заинтересованности у рабочих специализированных бригад в снижении эксплуатационных затрат и простоев автомобилей создает в ремонтно-обслуживающем производстве такие условия, при которых качество ТО и ремонта остается низким, затраты на ТО и ТР автомобилей больше, в ТО и ремонте принимают участие много водителей. Кроме того, при такой организации труда отсутствует персональная ответственность рабочих за техническое состояние и надежную работу автомобилей на линии, трудно проанализировать причины отказов и неисправностей автомобилей и выявить виновников брака. Причины отказов и неисправностей обычно остаются скрытыми, и необходимые мероприятия по их снижению не проводятся.

Рабочие, специализированные по отдельным группам работ, по агрегатам и механизмам автомобилей и объединенные в одну бригаду, имеют более высокую производительность труда и в основном лишены указанных выше недостатков. При такой организации от качества работы бригады в решающей мере зависят затраты и простои автомобилей из-за неисправностей агрегатов. Работу этих бригад можно оценивать по затратам и простоям подвижного состава в ТО, т.е. по конечным результатам труда. Результаты работы вспомогательных рабочих оценивают в зависимости от достигнутых показателей основных бригад, поэтому они прямо заинтересованы в своевременном устранении отказов. При такой организации и стимулировании труда коллектив заинтересован в повышении качества ТО и ТР. При уменьшении количества отказов и неисправностей агрегатов уменьшаются затраты и общие простои автомобилей, следовательно, увеличивается и размер премии. Имеется также заинтересованность в улучшении использования рабочего времени, так как за счет этого можно снизить простои автомобилей и получать большую заработную плату и премию. Каждый коллектив изыскивает и эффективно использует имеющиеся резервы снижения затрат и простоев автомобилей, а трудовая активность рабочих направлена на улучшение технико-экономических показателей. Имеется возможность ввести в работу бригад действенную систему внутрихозяйственного расчета и организовать соревнование за повышение основных показателей, экономию запасных частей и материалов. Такая организация труда в полной мере соответствует бригадной форме организации и стимулирования труда по конечным результатам работы.

Комплексные бригады организуют из рабочих-универсалов высокой квалификации, так как приходится выполнять разнообразные и сложные работы При такой форме организации труда рабочие выполняют любые работы по ТО (ТО-1, ТО-2, СО) и ТР автомобилей на универсальных тупиковых постах. Ремонт агрегатов и ЕO проводит одна бригада. Труд комплексных бригад малопроизводителен из-за невозможности широкой механизации работ. Сохраняется обезличивание ответственности за качество ТО и ремонта в пределах бригады, распыляются материальные средства (материалы, инструмент, оборудование, оборотный фонд узлов и агрегатов) АТП между бригадами, что снижает эффективность использования материально-технической базы и усложняет оперативное руководство производством, затрудняется применение поточного метола ТО автомобилей.

В АТП, кроме перечисленных выше форм организации труда ремонтно-обслуживающего персонала, применяются и другие, представляющие собой определенное сочетание рассмотренных выше форм производства.

Для проведения ТР обычно создают самостоятельные специализированные бригады. Число рабочих в бригаде колеблется от нескольких человек до нескольких десятков специалистов. В зоне ТР подвижного состава занято наибольшее количество рабочих – около 50 %, в зоне ТО-1 и ТО-2 – около 30 % и в зоне ЕО – около 20 % рабочих от всех ремонтно-обслуживающих рабочих предприятия. Потребность в ремонтных рабочих в зоне ТР может резко возрасти при ухудшении качества профилактических работ. Количество бригад зависит от типа и технического состояния подвижного состава АТП, условий и интенсивности его эксплуатации, культуры и качества технической подготовки автомобилей и других факторов. В среднем один рабочий АТП обслуживает 2,5... 4,5 автомобиля.

Производительность труда ремонтно-обслуживающих рабочих в большинстве АТП невысока. Только из-за отсутствия на рабочих местах материалов, запасных частей; инструмента и оборудования простои автомобилей в ТО и ремонте составляют свыше 8 % установленного времени. Это свидетельствует о том, что в АТП имеется большой резерв производительности труда, снижения времени простоев автомобилей и сокращения затрат на ТО и ТР. Повысить производительность труда и качество ТО и ремонта автомобилей можно путем совершенствования организации труда по трем последовательным этапам:

- на 1-м этапе, с учетом окружающих условий, находится лучший, наиболее экономичный способ выполнения данной работы. При этом изучается не только динамика движений человека (ремонтника), но и оборудование, инструмент и материалы, которые применяются при выполнении данной работы;

- на 2-м этапе проводится стандартизация найденного лучшего способа выполнения работы. Составляется документация, в которой описывается последовательность движений, размеры и свойства материалов, специальные инструменты, приспособления и т.п.;

- 3-й этап – обучение исполнителей новому усовершенствованному методу выполнения работы.

8 РАБОЧИЕ МЕСТА, РАБОЧИЕ ПОСТЫ

Рабочий пост представляет собой участок производственной площади, предназначенный для размещения автомобиля и состоящий из одного или нескольких рабочих мест для проведения ТО и ремонта.

Рабочее место – зона трудовой деятельности исполнителя, оснащенная предметами и орудиями труда, а также средствами, необходимыми для выполнения конкретного производственного задания.

По конструкции и технологической оснащенности рабочие посты подразделяют на группы (табл. 1). Целесообразность применения рабочих постов различного типа зависит от характера работ, производственной программы, технологических особенностей оборудования и от других факторов.

Таблица 1 – Группы рабочих постов в зависимости от их конструкции и технологической оснащенности

| п/п | Группы рабочих постов | Краткая характеристика рабочих постов |

| Напольные, не оборудованные осмотровыми канавами или эстакадами и подъемниками | Применяются для выполнения работ, не требующих вывешивания автомобиля (подготовительные – в малярном отделении, электротехнические, карбюраторные, кузовные, шиномонтажные и др.). Неудобны для проведения работ снизу автомобиля. | |

| Оборудованные осмотровыми канавами, не оснащенные подъемниками | Обеспечивается доступ к автомобилю в двух уровнях (сверху и снизу). Используются для выполнения работ, не требующих вывешивания автомобиля в целом или одной из его осей | |

| Оборудованные смотровыми канавами, оснащенные подъемниками | Обеспечивается полный доступ снизу и сверху автомобиля, осуществляются все виды постовых работ одновременно в двух уровнях. Применяются для выполнения работ, требующих вывешивания автомобиля или одной из его осей | |

| Оборудованные стационарными подъемниками | Предназначены для выполнения определенных видов работ ТО и ТР на одном уровне. Для расширения технологических возможностей эти посты иногда оснащают подъемниками балконного типа с площадками для рабочих | |

| Оснащенные специализированным стендовым оборудованием | Используются для проверки и регулировки света фар, углов установки управляемых колес, тормозной системы, балансировки колес, восстановления геометрических параметров кузовов легковых автомобилей, монтажа-демонтажа шин |

По технологическому назначению рабочие посты подразделяют на универсальные и специализированные. Различие между ними заключается в том, что на универсальном посту выполняют все или большинство операций данного воздействия, тогда как на специализированном – только одну или несколько.

По способу установки подвижного состава рабочие посты могут быть тупиковыми и проездными. На проездной пост въезд и выезд производятся только передним ходом. В зависимости от организации производства тупиковые и проездные посты можно использовать в качестве универсальных или специализированных.

По взаимному расположению посты бывают параллельными или последовательными. При этом тупиковые посты – только параллельные, а проездные – параллельные и последовательные.

9 АТТЕСТАЦИЯ РАБОЧИХ МЕСТ, ПОСТОВ, ЛИНИЙ, УЧАСТКОВ, ЗОН И ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Аттестация рабочих мест непосредственно влияет на производительность труда исполнителей работ, эффективность использования подвижного состава и оборудования, совершенствование управления. Она связана с развитием интенсивных методов хозяйствования, изменением стиля и методов работы. Поэтому аттестацию рабочих мест необходимо проводить комплексно, одновременно охватывая на предприятии все рабочие места – ремонтно-обслуживающих рабочих, водителей, ИТР и служащих.

Для последующей работы важно определить исходное количество рабочих мест, которое устанавливают натуральным способом (непосредственным осмотром объектов производства). Учет рабочих мест основывается непосредственно на существующей организационной структуре управления АТП.

К рабочим местам предъявляются определенные требования, которые позволяют всесторонне оценить их состояние, эти требования объединяют в пять групп:

группа 1 – требования к техническому состоянию применяемых на рабочем месте машин, механизмов и другого основного оборудования;

группа 2 – требования к планировке и обеспеченности рабочих мест необходимыми видами оснастки и другими приспособлениями;

группа 3 – требованиях организации их обслуживания;

группа 4 – требования к формам и методам организации труда исполнителей;

группа 5 – требования к условиям труда и обеспечению техники безопасности работ.

Процедура оценки состояния рабочих мест сводится к выявлению степени соблюдения этих требований, базирующихся в обязательном порядке на материалах нормативных документов. Рабочее место аттестуется при соблюдении двух обязательных условий: если количество выполняемых требований, предъявляемых к состоянию рабочего места, составляет не менее 80 % их общей совокупности и если в остальных 20 % несоблюдаемых требований нет трудновыполнимых, т.е. соблюдение которых нельзя обеспечить в течение трех месяцев после проведения аттестации. Рабочее место не аттестовывается, если не соблюдается, хотя бы одно из этих условий.

При оценке состояния рабочих мест одновременно рассматривают вопросы технического, технологического, организационного, экономического и социального характера. Оценивая состояние рабочих мест работников ремонтно-обслуживающего производства, обращают внимание: на наличие свободных площадей для выполнения работ; обеспеченность необходимым оборудованием, различными устройствами, инструментом, спецодеждой; освещенность; уровень загазованности; степень занятости рабочих, их укомплектованность; порядок выполнения работ; взаимозаменяемость и др.

При оценке состояния рабочих мест водителей учитывают техническое состояние автомобилей, обеспеченность их обустроенными стоянками на территорий АТП, возможность ремонта и контроля автомобилей в существующих производственных помещениях, обустроенность на линии мест посадки-высадки пассажиров, мест погрузки-разгрузки грузов, состояние дорог, соблюдение водителями режимов труда и отдыха, обеспеченность пунктами питания и т. д.

Аттестацию ИТР и служащих проводят по отделам. Оценивают расположение рабочих столов, освещенность, оснащение необходимой техникой для сбора и передачи информации, обеспечение важными для работы справочно-нормативными и другими документами, соблюдение температурного режима, обеспеченность пунктами питания и другими санитарно-бытовыми помещениями. На следующем этапе работы разрабатывают решение по рационализации рабочих мест с учетом мнения трудового коллектива, учитывают реальные возможности АТП.

В процессе комплексного подхода к аттестации рабочих мест решается основная производственная задача – обеспечение сбалансированности числа рабочих мест и численности работающих. Аттестация позволяет организовать работу предприятия с учетом человеческого фактора, определить детально неиспользуемые резервы производства, выработать конкретные пути их реализации и, таким образом, создавать нормальные условия для труда своих работников.

Аттестация рабочих мест позволяет вскрыть неиспользованные резервы технического, технологического, организационного, экономического и социального характера, обеспечить на их основе поиск вариантов выполнения работ с меньшей численностью работников, способствует повышению материальной заинтересованности работников в более эффективной работе. Такая аттестация полезна при решении любых задач, направленных на повышение производительности труда.

10 ЭКСПЛУАТАЦИОННО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ. НОРМАТИВНАЯ БАЗА ПО ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Эксплуатационно-техническая документация предназначена: для планирования работ по техническому обслуживанию и ремонту подвижного состава; учета выполняемых работ, численности ремонтно-обслуживающего персонала, технического состояния автомобильной техники и технического имущества; ведения отчетности; списания подвижного состава; отправки автомобилей в ремонт и получения их из ремонтных предприятий; контроля качества работ; изучения надежности автомобилей в условиях эксплуатации и выработки обоснованных предложений заводом-изготовителем по совершенствованию конструкции автомобилей, правил технической подготовки и эксплуатации автомобилей.

В состав эксплуатационно-технической документации, входят: руководящие документы, пономерные документы и формы технической документации.

Руководящие документы определяют содержание, порядок и объем работ по техническому обслуживанию, по ремонту, диагностике и хранению автомобильной техники. Эти документы разрабатываются на основе нормативных актов, утвержденных постановлением Правительства Российской Федерации.

К нормативным актам относят государственные стандарты, устав автомобильного транспорта, правила дорожного движения, нормы технологического проектирования автотранспортных предприятий и другие.

Руководящие документы разделяют на общие и типовые.

Общие руководящие документы по техническому обслуживанию и ремонту автомобилей включают в себя:

1. Правила технической эксплуатации содержат общие обязанности работников автомобильного транспорта, указания по хранению, ТО и ремонту подвижного состава, по использованию эксплуатационных материалов и обеспечению безопасности движения.

2. В инструкции по организации и управлению производством технического обслуживания и ремонта подвижного состава в автотранспортных предприятиях излагаются основные принципы, положения и системы управления ремонтно-обслуживающим производством АТП.

3. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта устанавливает принципиальные основы планово-предупредительной системы ТО и ремонта автомобилей.

4. Руководство по диагностике технического состояния подвижного состава автомобильного транспорта определяет содержание и порядок выполнения контрольно-диагностических работ при ТО и ремонте автомобилей на АТП.

5. Правила оказания услуг (выполнения работ) по ТО и ремонту автотранспортных средств регулируют взаимоотношения владельцев автомобилей и исполнителей.

Типовые руководящие документы по ТО и ремонту автомобилей предназначены для отдельных моделей подвижного состава автомобильного транспорта. К ним относятся различные технические описания, инструкции, руководства, указания, альбомы, бюллетени, каталоги.

Технические описания содержат эксплуатационно-технические характеристики и необходимые сведения по конструкции и принципам работы агрегатов и систем автомобиля.

В инструкции по эксплуатации, ТО и ремонту включены все указания, необходимые для ТО и ремонта автомобилей данной модели, изложены порядок и правила ТО и ремонта автомобилей.

В альбомах основных сочленений даны общий вид автомобиля, технические характеристики, сведения о материалах, регламентирующих моментах затяжки резьбовых соединений и др.

В бюллетенях промышленности определяются доработки, связанные с устранением конструктивных и производственных недостатков, а также введением конструктивных улучшений автомобильной техники.

Каталог деталей содержит их цифровой указатель, схему разделения изделий на конструктивные группы, перечень и иллюстрации деталей и сборочных единиц.

На автотранспортном предприятии руководящие документы постоянно изучаются и принимаются конкретные меры по их своевременному и качественному исполнению.

К нормативным документам по организации технологических процессов ТО, ТР и Д на АТП относятся: руководящие документы (РД), устанавливаемые организационно-методические и общетехнические требования и правила проведения работ. При внедрении таких документов на автопредприятии не допускается видоизменять какие-либо их положения.

В руководствах по ТР автомобилей (РТ) излагаются порядок и правила проведения ТР (постовые и цеховые работы) основных агрегатов автомобилей. В инструкциях по ТО (ИО) излагаются порядок и правила ТО автомобилей. При внедрении РТ и ИО допускаются отдельные изменения для привязки их к реальным условиям производства.

Методические указания (МУ) – документы рекомендательного плана, устанавливающие общие методы проведения работ ТО, ТР и диагностики автотранспортных средств.

Пономерные документы относятся к данному автомобилю или его элементу и имеют присвоенные им номера.

Основной пономерной документ – бортовой журнал. Он находится на время работы его на линии и предъявляется водителем дежурному механику, принимающему автомобиль с линии. Бортовой журнал позволяет следить за работой водителей, сроком и объемом выполнения ТО и ТР, количеством замененных агрегатов, фиксировать дорожно-транспортные происшествия.

Другим пономерным документом является паспорт автомобиля. Он удостоверяет, что автомобиль изготовлен в соответствии с действующей технической документацией и принят ОТК. В паспорте приводятся основные технические данные, которые необходимы для эксплуатации автомобиля: номера шасси и двигателя; сведения о его работе, о его владельце, о ремонтах, рекламациях; даты постановки, пробег и номера АКБ и автошин. Паспорта регистрируются органом государственной инспекции и хранятся в технической службе до момента списания автомобиля.

Формы технической документации предназначены для планирования, учета различных организационно-технических мероприятий по ТО и ремонту автомобилей и отчетности по этим мероприятиям.

К формам планирования относятся планы-графики использования подвижного состава, планы-графики ТО и ремонта автомобилей.

К формам учета относятся карточки, листки, ведомости, книги, журналы и другие; например:

- лицевая

|

|

|

|

Дата добавления: 2013-12-12; Просмотров: 1775; Нарушение авторских прав?; Мы поможем в написании вашей работы!