КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Холодные трещины в сварных соединениях

|

|

|

|

Рис. 21.10. Микроструктура горячих (кристаллизационных) трещин в зоне термического влияния: а, б – по зоне сплавления, ´200; в – сетка трещин в зоне термического влияния, ´500; г – перпендикулярно зоне термического влияния, ´200.

Холодные трещины образуются после окончания сварки в процессе охлаждения ниже температур 100–150 °С или в течение последующего времени.

Разрушение может быть транс- или интеркристаллитное.

.

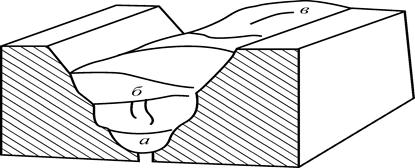

Рис. 21.11. Разновидность продольных холодных трещин в шве (схема): а – корневые; б – внутренние; в – поверхностные.

Рис.21.12. Разновидность холодных трещин в зоне термического влияния:

I – стыковое соединение; II – угловое соединение; 1 – продольные трещины;

2 – поперечные трещины (частокол); 3 – отрыв.

Холодные трещины имеют светлый блестящий излом без следов высоко-температурного окисления.

По отношению к металлу шва холодные трещины делятся на корневые и подваликовые.

Рис. 21.13. Виды холодных трещин: a – продольные околошовные трещины – отколы; б – продольные трещины в зоне сплавления – отрывы; в – поперечные трещины в металле шва; г – поперечные околошовные трещины.

|

Рис. 21.14. Холодные трещины в сварном шве (титановый сплав): а – поперечные трещины (внешний вид); б – микротрещина. ´500.

Рис. 21.15. Холодные трещины в металле шва:

а – продольная, выходящая наружу, внешний вид;

б – продольная, выходящая наружу, макроструктура;

в – отрыв и продольная внутренняя, макроструктура;

г – продольные и поперечные, внутренние и выходящие наружу, темплет

Рис. 21.16. Холодные трещины в зоне термического влияния (макроструктуры):

|

|

|

а, б – продольные, поверхностные, параллельные зоне сплавления, отколы;

в – продольные, поверхностные и внутренние, идущие от зоны сплавления – отколы;

г – продольные, внутренние корневые – отколы;

д – продольные, внутренние подваликовые – отрывы;

е – продольные, поверхностные и внутренние – отрывы.

Рис. 21.17. Холодные трещины (макроструктуры): а, б – в металле шва, внешний вид; в – откол, отрыв

Рис. 21.18. Холодные микротрещины в металле шва: а – сталь (микроструктура), ´200; б – поверхность излома (сталь), РЭМ, ´1000.

По природе возникновения и виду холодные трещины делятся на отколы, отрывы и слоистые (ламелярные) растрескивания.

Наружные холодные трещины выявляются визуально при внешнем осмотре, неразрушающими методами контроля (люминесцентный, метод красок) и разрушающими методами контроля (металлографический, фрактографический).

Холодные трещины могут возникать во всех зонах сварного соединения и располагаться параллельно или перпендикулярно оси шва. Место образования и направления трещин зависят от химического состава шва и основного металла, соотношения компонентов сварочных напряжений и ряда других факторов.

Наиболее часто продольные холодные трещины начинаются с возникновения их очагов на участке околошовной зоны, примыкающей к линии сплавления.

Внутренние холодные трещины выявляются двумя группами методов:

- неразрушающими – ультразвуковыми, радиационными, магнитными (для сталей);

- разрушающими – металлографическими и фрактографическими (на шлифах или изломах).

Образование холодных трещин вызывается:

- изменением структуры металла в результате термического воздействия при сварке, приводящего к понижению его прочностных или пластических свойств по сравнению с аналогичными свойствами металла в состоянии поставки;

|

|

|

- увеличением сварочных напряжений I и II рода, обусловленных возникновением структурной неоднородности металла сварного шва и зоны термического воздействия;

- охрупчиванием металла шва при наличии в нем вредных примесей.

Основные факторы, обусловливающие образование холодных трещин, следующие.

При сварке сталей:

- структурное состояние металла сварных соединений, характеризуемое наличием хрупких составляющих мартенситного и бейнитного типа и размером действительного аустенитного зерна;

- уровень концентрации диффузионного водорода в зоне зарождения трещин;

- уровень растягивающих сварочных напряжений 1 рода;

Для низко- и среднелегированных сталей характерны отколы или подваликовые холодные трещины, образующиеся в результате мартенситного превращения аустенита в околошовной зоне или сварном шве;

Для легированных сталей возможны отрывы по зоне сплавления, происходящие в результате мартенситного превращения аустенита в зоне перемешивания основного и наплавленного металла;

Для феррито-перлитных сталей характерны слоистые растрескивания (ламелярные холодные трещины), представляющее собой скопление неметаллических включений в областях полосчатой микроструктуры;

У легированных бейнитных сталей возможны:1) продольные холодные трещины (отколы) в однослойных и в последних многослойных швах, образующиеся в результате превращения аустенита в области нижнего бейнита и насыщения металла сварочной ванны и околошовной зоны водородом; 2) поперечные трещины в многослойных соединениях (частокол), возникающие в результате сегрегации примесей на границах аустенитных зерен при повторном нагреве до 300–550 °С и насыщения металла водородом;

Для мартенситно-стареющих сталей характерны холодные трещины в однослойных и многослойных сварных соединениях, образующиеся в результате насыщения водородом, сегрегации примесей и фазовых выделений на границах аустенитных зерен при повторном нагреве сталей до 500-700 °С;

Для высокохромистых ферритных сталей причиной образования ХТ является выделение карбонитридных фаз по границам зерен в процессе охлаждении после сварки;

Для высоколегированных сплавов железа с кобальтом и марганцем такой причиной является выделение интерметаллидных фаз и насыщение металла водородом;

|

|

|

при сварке медных, никелевых и титановых сплавов образованию ХТ способствуют:

- склонность к замедленному разрушению вследствие повышенного содержания водорода в сочетании с растягивающими напряжениями 1 рода (гидритное превращение и десорбционный эффект снижения прочности);

- увеличенное содержание кислорода и азота, которые резко снижают пластичность металла;

- высокий уровень остаточных сварочных напряжений и напряжений от внешней нагрузки.

Для предотвращения образования холодных трещин к основному металлу предъявляются дополнительные требования, выполнение которых обеспечивает химическую и структурную однородность. К основным из них относятся следующие:

- контроль наличия в металле включений неблагоприятной формы, а также дефектов типа расслоений, резко снижающих стойкость сварных соединений против образования околошовных холодных трещин;

- создание с помощью предварительной термообработки исходной структуры, обладающей минимальной реакцией на воздействие термического цикла сварки;

- применение методов сварки и сварочных материалов, обеспечивающих однородность металла шва и основного металла по химическому составу и структуре;

- уменьшение содержания растворенных газов (водорода, кислорода, азота) в основном металле и металле швов;

- замена переменного сварочного тока на постоянный;

- переход от флюсов мокрой грануляции к флюсам сухой грануляции; применение прокалки электродов и флюсов, осушки защитных газов;

- применение очистки свариваемых кромок и сварочной проволоки от масла, ржавчины и других загрязнений;

- удаление конденсированной влаги со свариваемых кромок подогревом ацетиленовым газовым пламенем;

- применение режимов сварки, обеспечивающих мелкокапельный или струйный перенос электродного металла;

- регулирование сварочного термического цикла путем применения оптимальных режимов сварки, предварительного, сопутствующего и последующего подогревов;

|

|

|

- применение термической обработки соединения после сварки (низкий или высокий отпуск) в период от момента окончания сварки до нижней границы температурного

интервала возникновения холодных трещин;

- уменьшение величины реактивных напряжений путем рационального конструирования узлов и элементов, уменьшения жесткости свариваемых элементов, количества и сосредоточения швов, выбора оптимального типа разделки кромок, рационального порядка наложения швов и др.

Кроме того, в случае необходимости осуществляют следующие мероприятия.

а) При сварке сталей:

-дополнительное легирование сварных швов в сталях карбидообразующими элементами: титаном, церием, ниобием, ванадием для торможения процессов рекристаллизации;

-сварку трудносвариваемых сталей аустенитными сварочными материалами;

-сварку с предварительной наплавкой кромок аустенитным или ферритным материалами, не склонными к закалке;

-выбор марки стали для сварных конструкций, обладающей требуемыми свойствами при возможно более низком содержании углерода и легирующих элементов, повышающих восприимчивость стали к закалке (соответственно ограничивают содержание этих элементов в металле шва).

б) При сварке титановых сплавов:

- сварку альфа и псевдоальфа сплавов на жестких режимах, а альфа + бета сплавов – на относительно мягких режимах (скорость охлаждения 10-20 °С/с);

‑меры, предотвращающие наводороживание сварных соединений титановых сплавов при эксплуатации, в связи с их склонностью к замедленному разрушению.

в) При сварке медных и никелевых сплавов:

‑ предварительный и сопутствующий подогрев при сварке;

- отжиг сварных конструкций с целью снятия напряжений в строго регламентированное время.

При обнаружении наружной холодной трещины производится засверловка её концов. Далее производится одно- или двусторонняя разделка трещины электро- или плазменно-дуговой строжкой либо любым механическим способом (абразивным кругом, электро- или пневмозубилом, твердосплавной фрезой и др.).

Заварка дефектного участка производится любым рациональным способом, обеспечивающим отсутствие дефектов в сварном соединении.

Холодные трещины служат очагом хрупкого, усталостного и коррозионного разрушения конструкции или детали в процессе их изготовления или эксплуатации. Степень отрицательного влияния зависит от величины и количества дефектов.

Холодные трещины относятся к наиболее опасным дефектам и по всем действующим нормативно-технологическим документам являются недопустимыми.

|

|

|

|

Дата добавления: 2013-12-12; Просмотров: 2495; Нарушение авторских прав?; Мы поможем в написании вашей работы!