КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Печи для термической овработки холоднокатаных листов и ленты

|

|

|

|

Режимы термической обработки

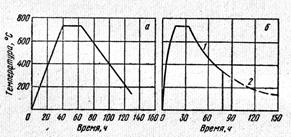

Д ля термической обработки применяют колпаковые садочные печи и протяжные печи постоянного действия. В колпаковых печах термообработке подвергают столы листов или рулоны ленты. В протяжных печах происходит обработка одного слоя ленты, что обеспечивает большую скорость и равномерность нагрева. Протяжные печи более прогрессивные агрегаты, соответствующие требованиям современного поточного производства. Они обычно входят в состав непрерывных линий, в которых наряду с термообработкой металла осуществляют ряд других технологических операций (травление, нанесение покрытий и др.). Однако несмотря на эти преимущества, современное производство холоднокатаного листа не может обойтись пока без колпаковых печей. В связи с ускоренным охлаждением жесткость ленты, отожженной в протяжных печах, выше, чем ленты, отожженной в колпаковых печах. Такая лента не пригодна для глубокой вытяжки — процесса широко распространенного, например, в автостроении. Основным видом термической обработки холоднокатаного металл а является низкотемпературный рекристаллизационньий отжиг. Режимы отжига приведены на рис. 176. Из графика видно, что скорость охлаждения ленты в протяжных печах по сравнению с колпаковыми очень велика. Поэтому получается более мелкозернистая структура и, как следствие, выше предел текучести и твердость металла. В протяжных печах структура получается однородной, чего нельзя сказать о металле, отожженном в колпаковьтх печах. Колпаковым печам, как печам садочного типа, свойственна неравномерность нагрева металла. В результате этого у одного и того же металла, отожженного в колпаковых печах, структура и свойства могут быть различными. Режим работы протяжных печей теснейшим образом связан с технологией термической обработки. Температура рекристаллизации (близкая к Ас3) определяет температуру нагрева металла. Скорость нагрева металла обычно составляет 25—100° С/с, чем и определяется время нагрева. для завершения рекристаллизации необходима выдержка при температуре рекристаллизации, которая должна быть не менее 25 с. Скорость охлаждения ленты следует выбирать такой, чтобы из твердого раствора в феррите успевал полностью выпадать углерод и не образовываться пере- насыщенный раствор. При температуре около 500° С содержание углерода

|

|

|

Рис. 176. Режимы ре кристаллизационного отжига холоднокатаного металла в колпаковых (а) и протяжных (б) печах

Рис. 176. Режимы ре кристаллизационного отжига холоднокатаного металла в колпаковых (а) и протяжных (б) печах

1 — в башенной печи о косвенным обогрвом н окончательным охлаждением в водано ванне; 2— то же, с охлаждением только в камере с еодо. охлаждаемыми стенками

примерно такое же, как и при 20° С, поэтому регулируемое охлаждение надо верти др 480—500° С. Время регулируемого охлаждения не должно быть менее 25 с. дальнейшее охлаждение ниже 480—500° С можно вести с любой скоростью, но до 120° С ленту следует охлаждать в защитной атмосфере, а ниже 120° С —обдувкой холодным воздухом. Ускорение охлаждения от 500 до 120° С представляет собой значительный резерв увеличения производительности и удешевления печи.

Конструкции печей. Колпаковые печи..В колпаковых печах лист отжигают в пакетах, а рулоны — в стопах (при этом рулоны установлены один на другой). для ускорения нагрева используют принудительную

циркуляцию защитной атмосферы. Между рулонами предусмотрены специальные прокладки, которые позволяют защитной атмосфере циркулировать между рулонами и способствовать тем самым их прогреву в осевом направлении. Применяют многостопные и одностопные колпаковые печи. В многостопных печах один нагревательный колпак приходится на несколько стон, которые взаимно экранируют друг друга. то приводит к неравномерности нагрева стопы и необходимости увеличения времени выдержки и, следовательно, к снижению производительности.

Более совершенны с этой точки зрения одностопные колпаковые печи, в которых рулоны прогреваются равномернее. Однако экономическом отношении эффективнее многостопные печи. Их целесообразно применять при массовом производстве, когда нету отжигаемого металла сравнительно неширок. В случае большого разнообразия сортамента отжигаемого металла одностопные печи позволяютболее гибко вести производство.

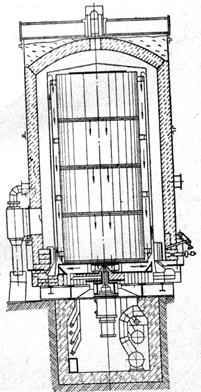

Печи с муфелированием металла. Колпаковая печь для светлого отжига листа представлена на рис. 177. Она предназначена для отжига листов, уложенных в стопу. Нагрев стопы листов целесообразно вести так, чтобы тепло поступало к торцам листов, а не в поперечном направлении. Между листами, сложенными в стопу, находится газовая прослойка, которая снижает теплопроводность стопы в поперечном направлении в 30—40 раз по сравнению с теплопроводностью сплошного металла. У печи два колпака: внутренний — из Листового железа

|

|

|

Рис. 177. Колпаковая печь для светлого отжига листов

и наружный футерованный колпак, на котором и размещены горелки. Внутренний колпак — это муфель, которым закрывают стоны, помещенные на неподвижный под (стенд) печи. Внизу внутреннего муфеля устроен песочный затвор, обеспечивающий необходимую герметизацию. Под внутренний муфель по специальной трубке подается защитная атмосфера. Весь процесс отжига делится на следующие стадии: а) загрузка стоп металла на стенд; б) установка внутреннего муфеля и продувка подмуфельного пространства защитной атмосферой для удаления воздуха; в) нагрев садки до 650—750° С (с защитной атмосферой); г) охлаждение садки под внутренним муфелем до 150° С(с защитной атмосферой); охлаждение от 150° С на воздухе и разгрузка стенда.

Выдавать металл на воздух с температурой выше 1500 С нельзя во избежание появления на поверхности металла цветов побежалости.

Время нагрева садки до 650—750° С приблизительно в три раза меньше суммарного времени охлаждения садки до 150° С, загрузки и разгрузки металла. Поэтому обычно на один наружный колпак приходится три стенда. Когда один стенд находится под наружным колпаком, второй разгружают и нагружают, а на третьем охлаждают металл под внутренним муфелем. Колпак переносят с одного стенда на другой специальным мостовым краном. Масса наружного колпака около 40 т. При переносе с одного стенда на другой внутренняя поверхность футеровки колпака остывает до 3О0—350° С. В нижней части наружного колпака с двух сторон по всей его длине расположена серия небольших инжекционных горелок, что обеспечивает торцовой подвод тепла к стопам листов. Перед каждой горелкой установлена карборундовая пластина, предохраняющая внутренний муфель от местного перегрева. У наружного колпака также устроен внизу песочный затвор. В качестве топлива можно использовать любое газообразное топливо, чаще всего употребляют смеси коксового и доменного газов с = 5860—10050 кДж/м3.

Дымовые газы отдают тепло внутреннему муфелю, а он в свою очередь передает тепло нагреваемому металлу. Удаляют дымовые газы из рабочего пространства при помощи эжектора. Газ и инжектирующий воздух подают через специальные гибкие шланги. Дымовые газы удаляются в дымоотводящие трубопроводы, при- соединенные к дымовой трубе, оборудованной дымососом.

Ранее дымовые газы удаляли из колпаковых печей естественным путем прямо в атмосферу цеха. Для этого в стенках наружного колпака делали специальные вертикальные каналы. Применение эжекторов позволило устранить этот недостаток, резко улучшить санитарное состояние цеха и условия труда обслуживающего персонала. Масса садки в колпаковых печах составляет 80—120 т, удельная производительность достигает 250—300 кг/(м2.ч), а удельный расход топлива равен 1260—1400 кДж/кг. Колпаковые печи с муфелированием металла также широко применяют для светлого отжига рулонов холоднокатаной ленты. Обычно по высоте печи устанавливают вертикально три-четыре между которыми размещают специальные прокладки.

основной поток тепла поступает к рулону в радиальном

направлении, то равномерность и скорость нагрева невелики. Для

ускорения нагрева создают интенсивную циркуляцию защитного

газа под муфелем, для чего служит специальный вентилятор. Колпаковые печи для отжига уклонов ленты чаще всего одностопные (рис. 178) и трехстопные

(рис. 179). Как видно из рис. 178 и 179, в конструкции колпаковых печей

для отжига рулонов и для отжига листов много общего. Садка трехстопных

колпаковых печей составляет 120 т. Один наружный нагревательный

колпак обслуживает три печных стенда. Отличительной особенностью этих печей является применение трех (по числу стон) внутренних муфелей и

наличие вентилятора для создания циркуляции защитной атмосферы.

В одностопных печах металл нагревается равномернее и быстрее. Показатели работы одностопных и трехстопных колпаковых печей приведены ниже; из

них видно, что производительность одностопных колпаковых печей выше, если исходить из расчета на одну стопу при втрой меньшей массе наружного колпака.

Рис.178. Одностопная печь для светлого отжига рулонов ленты

Рис.178. Одностопная печь для светлого отжига рулонов ленты

|

|

|

|

|

|

В работе колпаковых печей дляотжига ленты в рулонах большое значение имеет циркуляция защитного газа. Если сравнивать работу колпаковой печи в отсутствие циркуляции и с циркуатяцией, то видно, что производительность при циркуляции увеличивается. в 2—З раза, а удельный расход тепла на отжиг уменьшает циркуляция позволяет не только ускорить нагрев рулонов,

но и повысить равномерность нагрева садки. Циркуляцию осуществляют при помощи вентиляторов с крыльчаткойцентробежного типа. Крыльчатка помещена под стопой специального направляющего аппарата. Вентилятор засасывает защитный газ из внутренней полости стопы рулонов и

через направляющий аппарат подает его в щель между наружным и внутренним цилиндрами двойного муфеля или вдоль стен внутри одинарного муфеля. Поднимаясь вдоль стен муфеля, газ нагревается и затем поступает во внутреннюю полость стоны через специальные кольца, проложенные между рулонами. Проходя о большой скоростью между рулонами, газ отдает свое тепло торцу рулона, значительно ускоряя его нагрев. Чтобы защитный газ направлялся между рулонами, внутреннюю полость их сверху закрывают специальной крышкой. Все шире применяют термическую обработку ленты в распущенном состоянии, для чего рулон направляют на специальную перемотку. Для того чтобы защитный газ мог циркулировать между нитками, рулон перематывают так, чтобы между нитками были зазоры, соизмеримые с толщиной ленты. Цикл отжига распущенного рулона значительно меньше, чем для тугосмотанных рулонов. Недостатком применения распущенных рулонов является то, что необходима двукратная перемотка — перед отжигом и после него. Кроме того, наружный диаметр распущенного рулона достигает 2,8—3 м, что требует увеличения габаритов печей. Распущенные рулоны можно устанавливать не более чем по два в стопу, что снижает производительность на единицу площади цеха. Это дает основание считать, что применение распущенного рулона весьма перспёктивно для обработки ленты термохимическими способами, при которых необходимо, чтобы газ омывал всю поверхность ленты.

Печи с муфелированием пламени. Светлый отжиг металла также осуществляют в колпаковых печах, в которых топливо сгорает внутри радиантных труб.

Печи с радиантными трубами применяют для светлого отжита металла в рулонах (рис. 180). Эти печи отапливают газообразным топливом с теплотой сгорания не ниже 7500 кДж/м3. Температура нагрева металла 650_7500 С. Масса садки зависит от размеров печи и колеблется в пределах 20—80 т. Удельная производительность печей составляет 150—250 кг/(м2.ч) при удельном расходе тепла 1050—1420 кДж/кг.

Протяжные печи для термической и термохимической обработки тонкойстальной ленты и жести. Выше было отмечено, что отжиг рулонов в колпаковых печах широко распространен однако этому методу присущи следующие недостатки: а) цикл отжига длится очень долго до нескольких дней;

Рис. 180. Одностопная печь с вертикальными радиантными трубами

б) Равномерный нагрев металла не обеспечивается; в) невозможно полностью механизировать и автоматизировать загрузку, транспортирование и уборку рулонов; в) требуются большие производственные площади.

Поэтому все шире применяют непрерывные линии с протяжными печами, которые используют для светлого отжига жести и светлой закалки нержавеющей полосы, а также для цинкования тонкого листа и лужения жести.

Протяжные печи могут быть разделены на две большие группы:

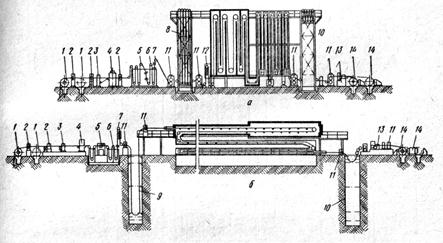

горизонтальные и вертикальные (башенные). Длина ленты в горизонтальных печах допускается не более 200 м, а скорость движения до 2 м/с, так как при больших значениях трудно обеспечить центрирование при движении ленты через печь. Производительность горизонтальных печей невелика и их обычно применяют при небольшом объеме производства. В вертикальных печах условия центрирования благоприятнее, поэтому длина ленты в таких печах может достигать 1 км, а скорость движения 10 м/с. Такие печи распространены шире, так как при весьма высокой производительности они занимают небольшую производственную площадь. Подобные печи обычно состоят из трех частей: входной, печной и выходной (рис. 181).

Входная и выходная секции отделены от печной секции петлевыми башнями, в которых накапливается запас полосы. Во входной и выходной секциях скорости синхронизируются со скоростями движения полосы в рабочей (печной) секции. Для этого устраивают специальные петлевые ямы, в которых положение

Рис. 181. Схема линий с протяжными печами;

а — линия для отжига жести с вертикальной печью, б — то же, с многоэтажной горизонтальной печью; 1 — разматыватель рулонов; 2 — тянущие ролики; З — ножницы; 4 — машины для сварки концов; 5 — устройства для очистки ленты; б — моющее устройство; 7 — устройство для сушки ленты; 8 — Петлевая башня; 9 — петлевая яма; 10 — вторая петлевая башня или яма; 11 — устройства для натяжеяия ленты; 12 — регулятор натяжения ленты; 13 — ножницы; 14 — сматыватели

Свободно висящей петли контролируется фотоэлементами скорость движения полосы во всех агрегатах задают в зависимости от скорости нагрева и охлаждения полосы. На входном участке происходит сварка рулонов между собой, а также обезжиривание и очистка полосы при помощи специальных щелочных ванн; на выходном участке — разрезка полосы после намотки рулона требуемого размера. Печная секция состоит из четырех камер: нагрева, выдержки замедленного и быстрого Охлаждения В камере нагрева металл нагревается до конечной температуры 700—730° С. Эту камеру обычно отапливают коксовым или природным газом, сжигаемым в радиантных трубах. Светлый отжиг полосы проводят чаще всего в азотной защитной атмосфере (9б%2 и 496Н2). Чтобы дымовые газы не попадали в печь, радиантные трубы Работают под разрежением разность между температурой в печи и конечной температурой металла около 200° С; приэтом время нагрева полосы толщиной 0,25 мм составляет 15—20 с. Предельная температура печи 1000 С, выше которой возможен перегрев и разрыв полосы. Камера нагрева с радиантными трубами приведена на рис.182. Камеры выдержки конструктивно весьма схожи с камерой нагрева с той лишь разницей, что в камеру выдержки подается такое количество тепла, которого было бы достаточно для покрытия тепловых потерь кроме радиантных труб, камеры нагрева и выдержки иногда оборудованы электронагревателями. В камере замедленного охлаждения температура металла падает с 700—730 до 480° С в течение 25 с. Камера оборудована воздухоохлаждаемыми трубами и электронагревателями. Скорость охлаждения регулируют изменением расхода воздуха. Электронагреватели включают при разогреве и остановках печи. В камере быстрого охлаждения металл охлаждается до заданной Температуры. Применяют две системы высокоскоростного охлаждения: первой предусмотрена установка в камере большого числа водяных теплообменников со встроенными вентиляторами для обеспечения интенсивного движения охлажденного защитного газа. По второй системе охлажденный в водяных холодильниках защитный газ подается вентиляторами в вертикальные проходы и через щелевые отверстия с большой скоростью обдувает с двух сторон движущуюся полосу. Такое струйное охлаждение резко уменьшает время операции и позволяет сократить длину камеры. Непрерывные агрегаты для светлого отжига жести с вертикальными башенными печами распространены достаточно широко. Обычно обработке подвергают полосу толщиной 0,2—0,3 мм, движущуюся со скоростью 150—600 м/мин. Производительность агрегатов колеблется в пределах 25—60 Т/ч. В камере нагрева обычно предусмотрено 6—12 проходов, вмещающих 100—200 м полосы, камера выдержки вмещает 120—170 м полосы, камеры медленного охлаждения — около 100—130 м, общая длина полосы составляет 600—1200 м.

При отоплении камеры нагрева коксовыми газом на 1 т отжигаемой полосы расходуется около 40 м3 газа и 9 кВт. ч электроэнергии. Расход защитной азотной атмосферы при производительности агрегата 55 т/ч составляет 700—900 М3!Ч. В печах поддерживают давление 50—150 Н/м2.

Кроме светлого отжига жеети, башенные печи с защитной атмосферой применяют для термической обработки (в основном светлой закалки) полосы из нержавеющей стали толщиной от 0,08 до 0,3 мм. Полосу нагревают До 1100—1150° С, температуру в печи можно поддерживать на 200—250° С выше конечной температуры металла. Такие печи работают со скоростью движения полосы 20—ЗО м/мин и обеспечивают производительность до 10 т/ч. В качестве защитной атмосферы применяют дисоциированный аммиак или чистый водород, которые должны быть абсолютно обезвоженными.

Основное звено непрерывных линий для горячего цинкования стальной полосы — ванна с расплавленным цинком, через которую непрерывно движется полоса металла. Наибольшее распространение получил такой метод обработки, при котором в одной линии совмещены отжиг полосы и нанесение цинкового покрытия.

Вся непрерывная линия состоит из входной, технологической и выходной секций. Во входной и выходной секциях находится следующее Оборудование: сварочные машины, ножницы, Тянущие ролики, петлевые устройства и др.

В теплотехнической секции осуществляются три стадии обработки:

1) нагрев полосы в окислительной атмосфере до 465° С, для сжигания прокатной смазки и образования тонкой равномерной пленки окислов на поверхности полосы;

2) отжиг при 830° С или нормализация при 950° С в восстановительной атмосфере (75% Н2 и 25%i2 с температурой точки

росы — 65° С). На этой стадии наряду с отжигом восстанавливаются окислы и образуется тонкий слой металлически чистого железа, что обеспечивает прочное сцепление цинкового покрытия с полосой;

3) охлаждение до 480—520° С с обязательным применением защитной атмосферы для сохранения светлой поверхности. После

охлаждения до этой температуры полоса поступает в ванну цинкования, не соприкасаясь с воздухом. Рабочую температуру ванны цинкования автоматически поддерживают на уровне 450° С. На выходе из. расплавленного

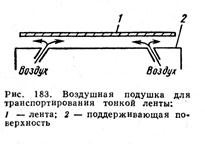

цинка полоса проходит пассиваци в ванне с хромовым ангидридом промасливается и поступает на моталки. В соответствии с тремя стадиями термохимической обработки протяжная горизонтальная печь состоит из трех камер: окислительной, восстановительной и камеры охлаждения. Печь обычно отапливают газообразным топливом. В окислительной камере происходит нагрев в атмосфере продуктов сгорания. В восстановительной камере газ сгорает в радиантных трубах, располагаемых поперек печи (сверху и снизу движущейся полосы). В камере охлаждения устанавливают охладительные трубы, через которые пропускают холодный воздух. Восстановительную камеру и камеру охлаждения заполняют водородной защитной атмосферой, поэтому печь должна быть герметизирована. На непрерывных линиях горячего цинкования обрабатывают полосу толщиной 0,3—3,5 мм и шириной 500—1500 мм. Расход цинка составляет 0,2—0,35 кг/м2 поверхности полосы, толщина покрытия 0,025—0,038 мм. Скорость движения полосы достигает 120 м/мин, производительность линии 10—15 т/ч. Как уже отмечалось, непрерывные агрегаты применяют и для электролитического лужения жести. Толщина жести, применяемой в пищевой промышленности, 0,15—0,1 мм. Такая тонкая жесть требует в процессе обработки осторожного обращения. Поэтому поддерживающие и направляющие ролики во избежание чрезмерных напряжений и разрывов ленты выполняют в большинстве случаев приводными, причем конструкция роликов и других элементов должна быть такой, чтобы исключить повреждения поверхности ленты. Все это удорожает и усложняет производство. Проводят работы по применению для транспортирования ленты воздушной подушки. Подушка образуется при пропускании определенного количества воздуха низкого давления между лентой и поддерживающей поверхностью (рис. 183). в результате резкого уменьшения трения и исключения роликов затраты энергии значительно уменьшаются а качество поверхности ленты улучшается. Подобный метод весьма перспективен при обработке тонкой ленты.

|

|

|

|

Дата добавления: 2013-12-12; Просмотров: 1854; Нарушение авторских прав?; Мы поможем в написании вашей работы!