КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Штовхаюча» система організації виробництва

|

|

|

|

Порівняльний аналіз традиційної та логістичної концепцій управління

| Ознаки традиційної системи управління | Ознаки логістичної системи управління |

| Низький рівень виробничої інтеграції | Високий рівень виробничої інтеграції |

| Прагнення до максимальної продуктивності | Забезпечення гнучкості |

| Оптимізація функцій виробництва | Оптимізація матеріального потоку |

| Високий рівень використання виробничих потужностей | Висока пропускна спроможність |

| Залишки матеріалів для забезпечення виробництва | Залишки у вигляді потужностей |

| Подовжений годинний цикл операцій | Дуже скорочений цикл виконання операцій, добові та годинні проміжки |

| Високий рівень готовності продукції до кінцевого споживання | Низький або середній рівень готовності продукції до кінцевого споживання |

| Колективне виробництво, орієнтоване на виробничу програму та складування | Виробництво орієнтоване на замовлення з боку клієнтів, тобто на попит |

| Допускається брак в межах встановлених норм | Усунення браку продукції |

Традиційна концепція організації виробництва більш прийнятна для умов «ринку продавця» (попит перевищує пропозицію), а логістична концепція - для умов «ринку покупця» (пропозиція перевищує попит).

У виробничій логістиці велика роль належить процесам своєчасного постачання виробництва всіма необхідними матеріалами, заготовками, напівфабрикатами, комплектуючими виробами.

Підходи в управлінні матеріальними потоками у виробничій логістиці:

1) «штовхаюча» система (push); 2) «тягнуча» система (pull).

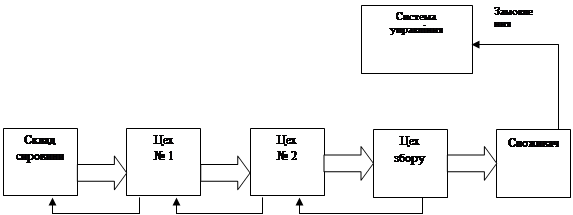

«Штовхаюча» система є системою організації, у якій матеріальні ресурси, що потрапляють на робочі місця або виробничу ділянку не замовляються, матеріальний потік виштовхується кожному подальшому адресату строго за розпорядженням (командою), що поступає з центру управління локальним (цех, ділянка) або загальним (підприємство) виробництвом. У міру готовності деталі проходять шлях від попередньої стадії процесу виробництва до подальшої. Проте в цьому випадку важко швидко перебудуватися при збоях в якихось технологічних процесах або при зміні попиту.

|

|

|

| |||

|

- матеріальний потік

- інформаційний потік

- інформаційний потік

Схема «штовхаючої» системи

"Штовхаючі" системи управління матеріальними потоками характерні для традиційних методів організації виробництва.

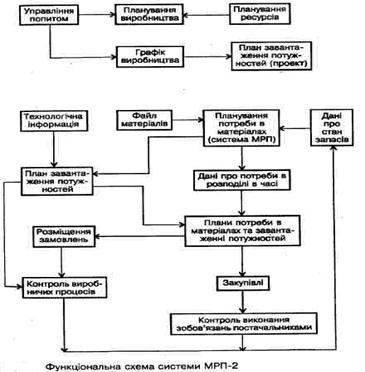

Найбільш відомими апробованими логістичними моделями систем даного типу є MRP-I, MRP-II і ін.

Система МРП (англ. materials requirements planning) — «планування потреби в матеріалах» - складають перелік матеріалів, необхідних для виробництва визначеної кількості готової продукції, відповідно до прогнозу ринкової кон'юнктури, після чого формують замовлення постачальникам. Дана система спочатку визначає скільки і в які строки необхідно виготовити кінцевої продукції, потім визначає час і необхідну кількість матеріальних ресурсів для виконання виробничого розкладу.

У 80-ті роки в США та інших країнах дістала великого поширення система МРП-2, яка виконує функції МРП (визначення потреби в матеріалах), а також функції управління технологічними процесами (мал. 8). Визначення потреби в матеріалах пов'язане з прогнозуванням, управлінням запасами, закупівлями. Метою прогнозування, зокрема, є розробка прогнозу потреб в сировині та матеріалах окремо по пріоритетних замовленнях та непріоритетних; аналізом можливих термінів виконання замовлень та рівнів страхових запасів з урахуванням витрат на їх утримання і якості обслуговування замовників; ретроспективний аналізом господарських ситуацій для вибору стратегії прогнозування стосовно кожного виду сировини та матеріалів (експоненціальне вирівнювання: аналіз трендів та ін.).

|

|

|

Недоліки і обмеження мікрологістичних систем, які грунтуються на МРП підході:

1) значний обсяг обчислень збільшує тривалість логістичного циклу; 2) зростання логістичних витрат на обробку замовлень і транспортування за умови зменшення підприємством рівня запасів або переходу на випуск готової продукції в малих обсягах з високою періодичністю; 3) нечутливість до короткочасних змін попиту; 4) значна кількість відмов у системі через її велику розмірність і перевантаження; 5) обов'язкова наявність страхових запасів.

3. «Тягнуча» система організації виробництва.

«Тягнуча» система є системою організації виробництва, у якій деталі і напівфабрикати подаються на наступну технологічну операцію з попередньої в міру необхідності.

| |||

|

- матеріальний потік

- інформаційний потік

- інформаційний потік

Схема «тягнучої» системи

Перевага систем, що "тягнуть" (витягають) - вони не вимагають загальної комп'ютеризації виробництва. В той же час вони припускають високу дисципліну і дотримання всіх параметрів постачань, а також підвищену відповідальність персоналу всіх рівнів, особливо виконавців.

До «тягнучих» логістичних систем відносяться широко відомі системи KANBAN і ОРТ.

Мікрологістична система KANBAN (з японської – «картка») була розроблена корпорацією «Тойота Моторз» і вперше застосована у 1972 році. Ця система є першою реалізацією «тягнучої» мікрологістичної системи у виробництві, грунтується на концепції «точно в термін». Сутність системи полягає в тому, що всі виробничі підрозділи підприємства забезпечуються матеріальними ресурсами тільки в тій кількості і у такі строки, які необхідні для виконання замовлення. Засобом передачі інформації в системі є спеціальна картка «kanban» у пластиковому конверті (картка відбору, в якій зазначється кількість деталей, яку потрібно взяти на попередній ділянці і картка виробничого замовлення – зазначається кількість деталей, яку необхідно виготовити на попередній виробничій ділянці). Інформаційна база системи включає не лише картки, але і виробничі, транспортні, постачальницькі графіки, технологічні карти.

|

|

|

Аналіз світового досвіду застосування цієї системи відомими машинобудівними підприємства показує, що вона дає можливість зменшити виробничі запаси на 50%, запаси готової продукції на 8% («Тойота» значно зменшила виробничі запаси порівняно зі своїми конкурентами – 77 доларів проти 500 доларів).

«Оптимізована виробнича технологія» (Optimized Production Technology, OPT) – це фактично комп'ютеризований варіант системи KANBAN. Відмінність даної системи полягає в тому, що вона запобігає виникненню вузьких місць в ланцюзі «постачання-виробництво-збут» (KANBAN дозволяє ефективно усувати вже існуючі вузькі місця).

В останні роки на багатьох західних підприємствах під час організації виробництва набула поширення логістична концепція «худе виробництво» (lean production, LP). LP є розвитком концепції «точно в термін» і містить елементи систем KANBAN і МРП.

Основні цілі концепціїLP: 1) високі стандарти якості продукції; 2) низькі виробничі витрати; 3) швидке реагування на зміну споживчого попиту; 4) малий час на переналагодження устаткування.

Характерні риси систем «тягнучої» і «штовхаючої» наведено в табл. 5.1.

Таблиця 3.1

Порівняння «тягнучої» і «штовхаючої» виробничих систем

| Елементи процесу виробництва | Системи | |

| «тягнуча» | «штовхаюча» | |

| Виробничі партії | Малі | Великі |

| Наявність складування | Складування збиткове | Складування збільшує гнучкість |

| Напрям планування | Від останньої стадії | Від першої стадії |

| Інформаційні витрати | Низькі | Високі |

| Поповнення запасів | Часте | Рідкісне |

| Оперативний контроль | Децентралізований | Централізований |

|

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 2403; Нарушение авторских прав?; Мы поможем в написании вашей работы!