КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дәріс 2. Металдар мен қорытпалардың қасиеттері және оларды анықтау әдістері

Машина жасау өндірісінің сенімді және сапалы өнімдерін шығаруды қамтамасыз ететін негізгі факторлардың бірі болып әр түрлі бұйымдар мен конструкциялар үшін металдарды дұрыс таңдау болып табылады. Ол үшін тетікбөлшектер мен конструкциялардың жұмыс жағдайларын және оларды жасауға қолданылатын металдардың қасиеттерін жақсы білу керек.

Металдар мен қорытпалар бірнеше топтарға бөлінеді: физикалық, механикалық, химиялық, технологиялық, арнайы (жұмыс істеу кезіндегі немесе эксплуатациялық).

Металдардың физикалық қасиеттері. Тығыздық (кг/м3) – металл массасының оның көлеміне қатынасы. Төмен тығыздықты металдарды жеңіл конструкцияларды дайындау үшін қолданады, мысалы, магний және алюминий қорытпалары самолет жасауда қолданылады. Балқу температурасы (°С) – металдың сұйық күйге өтетін температурасы. Жеңіл балқытын қорытпалар – алюминий Тбал 660 °С бастап, қалайы Тбал 232 °С, қиын балқитын – вольфрам Тбал 3416 °С, темір Тбал 1539 °С бастап балқиды. Жылулық кеңею – қыздыру кезіндегі дене көлемінің (ұзындығының) біртұтас ұлғаюы. Кеңею коэффициентімен сипатталады a (град -1). Бұл коэффициент температура бір градусқа өзгерген кездегі дененің сызықты өлшемдерінің салыстырмалы өзгеруін көрсетеді. Әдетте ол температуралардың кең ауқымды аралығын сипаттайтын: 0 немесе 20 °С – тан берілген температураға дейінгі сызықты кеңеюдің a орташа коэффициентін анықтайды. Көлемдік кеңеюдің коэффициенті сызықты кеңеюдің коэффициентінен үш есе артық болады. Металды таңдау кезіндегі жылулық кеңеюді ауыспалы және жоғары температуралар кезінде жұмыс істейтін конструкциялар үшін есептеледі. Көміртекті болат үшін 20 °С кезіндегі сызықты кеңею коэффициенті 12 – 10 – 6, вольфрам үшін – 4,3 – 10 – 6, дуралюминий үшін – 22 – 10 – 6 град – 1 құрайды. Жылу өткізгіштік [Вт/(м.К)] – қыздырылған аймақтан салқын аймаққа жылуды тасымалдау қабілеті. Жылу өткізгіштік коэффициенті l Коэффициент теплопроводности l показывает, какое количество теплоты может пройти перпендикулярно площади 1м2 на расстояние 1м при разности температур 1К на противоположных сторонах куба. Жылу өткізгіштік тізбектерді құрастыру кезінде есептейді, бұл уақытта металл қызып кетпеуі керек. Болат үшін жылу өткізгіштік коэффициенті 45,4; алюминий үшін 209,3; күміс үшін 418,7 Вт/(м.К) тең болады. Электр өткізгіштік – металдың электр тоғын өткізу қабілеті. Температура жоғарлаған сайын электр өткізгіштік төмендейді, ал төмендегенде – жоғарлайды. Электр өткізгіштік электр сымдарын және әр түрлі датчиктерді дайындауға арналған материалдарды таңдау кезінде ескеріледі. Алюминийдің 20°С температура кезіндегі салыстырмалы электр кедергісі 2,69 ∙ 10 - 6, вольфрам үшін – 5,5 ∙ 10 -6, мыс үшін – 1,67 ∙ 10 -6 Ом/см болады.

Магниттік қасиеттер магниттік қабылдау қабілетімен сипатталады – магниттік аймақтарда заттардың магниттелу қабілеті. Жақсы магниттелетін заттарды ферромагнетиктер деп атайды. Олар темір, никель, кобальт, неодим және электротехника мен аспап жасауда қолданылатын олардың бірқатар қорытпалары.

Металдар мен қорытпалардың механикалық қасиеттері. Металдардың негізгі механикалық қасиеттері беріктік, серпімділік, созымдылық, қаттылық және тұтқырлық болып табылады. Механикалық қасиеттер деп – Под механическими свойствами понимают совокупность свойств, характеризующих сопротивление металла действию приложенных к нему внешних механических сил (нагрузок). Күштер түсірілуіне байланысты статикалық (баяу жылдамдықпен бірқалыпты түсірілетін), динамикалық (кенет және үлкен жылдамдықпен түсірілетін) қайталанатын – ауыспалы (бірнеше рет түсірілетін, түсіру салмағы немесе салмағы және бағыты бойынша өзгеріп тұратын) болуы мүмкін. Жүктемелердің әсер ету уақыты және өзгеру сипатына байланысты механикалық сынаулар: статикалық сынаулар (созуға, сығуға, июге, бұрауға, қаттылыққа), динамикалық сынаулар (соққымен июге), шаршауға сынау (жүктемелерді қайталанатын – ауыспалы түсіру кезінде) деп бқлінеді.

Ұзақ уақыт жоғары температуралар кезіндегі механикалық сынаулар (ползучесть, ұзақ уақытқа беріктік және т.б.) жеке топты құрайды. Металдардың механикалық қасиеттерінің деңгейі арнайы үлгілерді сынаумен анықталады.

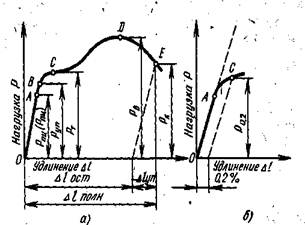

2.1 – сурет. Аз көміртекті болатардан жасалған үлгілерді созуға сынау кесте сызбасы (а) және салыстырмалы аққыштық шегін анықтау сұлбасы (б)

2.1 – сурет. Аз көміртекті болатардан жасалған үлгілерді созуға сынау кесте сызбасы (а) және салыстырмалы аққыштық шегін анықтау сұлбасы (б)

| Созуға сынау кезінде: пропорционалдық шегін, серпімділік шегін, аққыштық шегін, уақытша кедергіні (беріктік шегін), үзілуге нақты кедергіні, үзілуден кейінгі салыстырмалы ұзаруды, үзілуден кейінгі салыстырмалы тарылуды анықтайды. Сынау машинасында үлгіні созу кезінде сызатын аспап созу кесте сызбасын сызады (2.1 – суретке сәйкес). Ол үлгі деформациясының созу жүктемесіне тәуелділігін көрсетеді. Бұл кесте сызбада ординат осьі бойынша жүктеме Р, ал абсцисса осьі бойынша үлгінің абсолютті ұзаруы ∆1 орналастырылады. |

Егер Рпц жүктемені алып тастаса, онда үлгі қабылдаған деформация жоғалады және үлгі өзінің бастапқы күйіне келеді. Егер де жүктемені жоғарлатсақ, онда 0А түзуінің түзу сызықты бағытынан ауытқуы байқалады. Сондықтан Рпц жүктемесі шекті болып табылады, бұл кезде түсірілетін күш пен үлгі деформациясы арасындағы пропорционалдық сақталады. Тура пропорционалдық заңы Гук заңы деген атауға ие: салыстырмалы сызықты деформация е сәйкес қалыпты (ауданға перпендикуляр әсер ететін) кернеуге σ тура пропорционал, атап айтсақ e = σ /Е.

Е өлшемі металдың серпімді деформацияға қарсыластық қабілетін сипаттайды. Бұл өлшем бірінші текті серпімділік модулі немесе Юнг модулі деп аталады. Е өлшем бірлігі (Н/м2) күштің ауданға қатынасымен сипатталады. Әр түрлі металдар түрлі қатаңдыққа ие болады, атап айтсақ, әр түрлі серпімділік модулінің өлшемдеріне. Болаттарда серпімділік модулі Е (20 – 21).104 аралығында, жездерде – (10 – 11).104, алюминий қорытпаларында – (7 – 8).104 Н/мм2 аралығында болады. Пропорционалдық шегі σпц (Н/мм2) представляет напряжение, выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца: σ пц = Рпц/Fо, где Fо — площадь поперечного сечения образца. А нүктесінен жоғары В нүктесі орналасады, үлгінің анықталған қалдық ұзаруын тудыратын жүктемеге сәйкес келеді: егер жүктемені алып тастайтын болсақ, онда үлгі ұзындығы бастапқы ұзындықтан артық болады. Тәжірибелік мақсаттар үшін қалдық ұзарудың өлшемдерін үлгінің бастапқы есептелген ұзындығынан 0,05 % тең деп алады.

Напряжение, при котором остаточное удлинение достигает 0,05 % от начальной расчетной длины образца, называют условным пределом упругости σ0,05. При дальнейшем увеличении нагрузки до Рт (точка С) на диаграмме появляется криволинейный участок, который при испытании мягких материалов может перейти в горизонтальную площадку. Это показывает, что даже незначительное увеличение нагрузки вызывает деформацию, «текучесть», образца. После снятия нагрузки образец сохраняет остаточную деформацию. Предел текучести (физический) — наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки. Нагрузку Рт можно определить по остановке стрелки силоизмерительного устройства испытательной машины, вызванной деформацией образца без заметного увеличения нагрузки. Предел текучести σ, Н/м2 (физический) вычисляют по формуле σ =PT/F0. При испытании большинства металлов горизонтальная площадка на диаграмме отсутствует. В этих случаях определяют предел текучести условный σ0,2 — напряжение, при котором остаточное удлинение достигает 0,2 % от начальной расчетной длины образца. Предел текучести σ0,2 (Н/м2) (кгс/мм2) вычисляют по формуле: σ0,2 = Р0,2/ F0. Для определения нагрузки Р0,2 на оси абсцисс от точки О вправо в соответствующем масштабе откладывают отрезок, равный 0,02 % начальной расчетной длины образца, и проводят линию, параллельную ОА, до пересечения с диаграммой растяжения (точка С). Точка С определяет высоту ординаты, т. е. нагрузку Р0,2, отвечающую пределу текучести. Напряжение, соответствующее наибольшей нагрузке Рmax,- предшествующей разрушению образца, называется временным сопротивлением σв (Н/м2) (МПа) и вычисляется по формуле: σmax = Р max / F0. Для хрупких металлов σв характеризует сопротивление разрушению, а для пластичных металлов — сопротивление большим пластическим деформациям. Далее нагрузка уменьшается. Это связано с тем, что у пластичного металла начинается местное сужение поперечного сечения (образуется шейка). И в точке Е образец разрушается. У пластичных материалов, получающих заметную пластическую деформацию при растяжении, есть еще одна характеристика — истинное сопротивление разрыву SK (Н/м2) (МПа). Это напряжение, определяемое отношением нагрузки Рк в момент разрыва к площади минимального поперечного сечения образца после разрыва FK: sk = p ∙ k/fk. относительному удлинению и относительному сужению. Относительное удлинение после разрыва δ (%) — отношение удлинения расчетной длины образца (lК—lо) после разрыва к ее первоначальной длине l0 δ = (lК – l0)/l0. Пластичность металла при разрыве определяют по двум характеристикам: Относительным сужением образца называется отношение уменьшения площади поперечного сечения образца к первоначальной площади, выраженное в процентах. Относительное сужение определяют по формуле:

y = [ (F0 – Fк) / F0] ∙ 100 %,

мұнда FK – үзілуден кейінгі үлгінің көлденең қимасының ауданы.

Для определения относительного сужения измеряют минимальный диаметр образца после разрыва в двух взаимно перпендикулярных направлениях. По среднему арифметическому из полученных значений рассчитывают площадь поперечного сечения F к.

Қаттылыққа сынау. Қаттылық называется сопротивление материала проникновению в него другого более твердого тела. При измерении твердости любым способом поверхность испытываемого образца или детали должна быть плоской, так как при измерении твердости цилиндрических образцов наконечник вдавливается глубже, чем при испытании плоских образцов той же твердости, поэтому твердость получается заниженной. Поверхность образца или изделия должна быть горизонтальной и не иметь таких дефектов, как окалина, забоины, грязь, различные покрытия. Все поверхностные дефекты должны быть удалены мелкозернистым наждачным кругом, напильником или наждачной бумагой. При обработке поверхности образца недопустимо изменение твердости вследствие нагрева или наклепа поверхности. При нанесении отпечатка на испытуемое изделие или образец расстояние между соседними отпечатками и до края образца должно быть не менее 3 мм. При дальнейшем увеличении нагрузки до Рв (точка D) у пластичных металлов происходит равномерная деформация образца по длине и поперечному сечению, а образцы из хрупких металлов при этой нагрузке разрушаются.

Существует много способов определения твердости, различающихся по характеру воздействия наконечника. Измерения твердости производятся вдавливанием наконечника, царапанием поверхности, ударом и отскоком наконечника-шарика. Способ измерения твердости вдавливанием получил наибольшее распространение. Это связано с тем, что величина твердости, полученная этим методом, характеризует прочность металлов (меди, дюралюминия, отожженных сталей). Во-вторых, измерение твердости по технике выполнения значительно проще, чем определение твердости – микротвердости, прочности, пластичности, вязкости. В-третьих, измерение твердости не влечет за собой разрушения проверяемой детали и, в-четвертых, твердость можно измерять на деталях небольшой величины и толщины, а также в очень тонких слоях металла.

Қаттылықтың мәні металдың құрылымы және оның химиялық құрамынан тәуелді болады. Соған байланысты қаттылықты өлшеу өндірістегі болаттардың қасиеттерін және термиялық өңдеу сапасын бағалау үшін кеңінен қолданылады. Батырумен қаттылықты анықтауды келесідей ажыратады: болат шарикті батыру әдісімен (Бринелль әдісі бойынша) анықталады; Роквелл әдісі бойынша қаттылыққа сынау (R– Rockwell – ағыл. – бірінші әріп әдістің аты),

Для определения твердости вдавливанием различают: определение твердости вдавливанием стального шарика (по методу Бринелля), испытание на твердость по методу Роквелла (R— Rockwell — англ. — первая буква названия метода) проводят вдавливанием наконечника алмазного конуса с углом при вершине 120 ° или стального закаленного шарика диаметром 1,588 мм (1/16 дюйма) в образец или деталь, определение твердости по методу Виккерса осуществляется вдавливанием четырехгранной алмазной пирамиды с квадратным основанием и углом при вершине 136 °. Алмазная пирамида вдавливается в испытуемый материал под действием нагрузки Р, которая выбирается в пределах от 49 до 1176 Н, и измерения микротвердости.

Қаттылықты өлшеудің басқа да әдістері. Кроме рассмотренных выше методов измерения твердости в некоторых случаях, когда по каким-либо причинам эти методы неприменимы (например, массивная конструкция, сложная конфигурация поверхности изделия), в производственных условиях используют другие методы определения твердости. Некоторые из них стандартизованы. Для массивных деталей и конструкций для определения твердости применяют метод ударного отпечатка. Твердость крупногабаритных и тяжелых изделий можно также измерить методом упругого отскока бойка (методом Шора).

Также для определения механических свойств металлов и сплавов проводят испытание на растяжение, испытание на ударный изгиб, испытание на усталость. Кроме механических испытаний металлические материалы подвергают технологическим испытаниям (изгиб, осадка, перегиб, выдавливание) с целью определения их свойств к технологическим операциям в процессе изготовления детали. Технологические испытания позволяют выявить дефекты в материале (трещины, расслоения, надрывы). В основном их используют для контроля качества деталей.

Металдардың технологиялық қасиеттері. Пригодность металла для изготовления различных конструкций и деталей не всегда можно оценить по физическим и механическим свойствам. Для более точной оценки качества металла проводят определение его технологических свойств. Оларға жататындар:

- құйылуға қабілеттілігі;

- металдар мен қорытпалардың қысыммен өңделуге қабілеттілігі;

- термиялық, химия – термиялық және термия – механикалық өңдеуге қабілеттілігі;

- кесумен өңдеуге қабілеттілігі;

- пісірілгіштік және дәнекерлік.

Арнайы (эксплуатациялық) қасиеттер. Қасиеттердің бұл тобына:

- тозуға төзімділік;

- жемілілуге тұрақтылық;

- ыстыққа тұрақтылық және ыстыққа беріктік;

- фрикциондық және антифрикциондық қасиеттер;

- магниттік қасиеттер және т.б. қасиеттер жатады.

Нег. 2[87 – 117]

Бақылау сұрақтары:

1. Созуға сынау кезінде металдардың қандай қасиеттерін анықтайды?

2. Беріктік шегі және аққыштық шегі нені сипаттайды (физикалық және шартты)?

3. Уақытша кедергі нені сипаттайды?

4. Үзілуге нақты қарсыластық дегеніміз не?

5. Салыстырмалы ұзару және салыстырмалы тарылу дегеніміз не және оларды қалай есептейді?

6. Созуға сынау қалай жүргізіледі?

7. Соғып ию сынауының мәні неде?

8. Беріктікке сынаудың мәні неде?

9. Бринелль әдісі бойынша қаттылықты анықтау қалай жүргізіледі?

10. Роквелл әдісі бойынша қаттылықты анықтау қалай жүргізіледі?

11. Виккерс әдісі бойынша қаттылықты анықтау қалай жүргізіледі?

12. Соғып із қалдыру әдісімен қаттылықты қалай есептейді?

Дата добавления: 2013-12-13; Просмотров: 4044; Нарушение авторских прав?; Мы поможем в написании вашей работы!