КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сир кисломолочний нежирний та низькожирний

|

|

|

|

Кисломолочний сир — це білковий кисломолочний продукт, що містить переважно казеїн і сироваткові білки і який виробляють сквашуванням молока заквашувальними препаратами із застосуванням способів кислотної або кислотно-сичужної коагуляції білка.

Кисломолочним сиром не вважається готовий продукт, підданий тепловому обробленню.

Кисломолочний сир, залежно від масової частки жиру, поділяють на нежирний та з масовою часткою жиру від 2 до 18 %.

Консистенція сиру повинна бути м’якою, мазкою або розсипчастою, дозволено незначну крупинчастість і незначне виділеня сироватки.

Масова частка білка у сирі не менша як 14 %, масова частка вологи — 65...80 %, титрована кислотність — 170...250 °Т.

Показник масової частки жиру для кисломолочного сиру нежирного не нормують.

Кисломолочний сир з терміном зберігання менше як 72 год не контролюють на наявність дріжджів і пліснявих грибів.

Для виробництва кисломолочного сиру використовують: молоко коров’яче незбиране; молоко знежирене, кислотністю не більше як 20 °Т, одержане з коров’ячого молока; закваски або заквашувальні препарати прямого внесення, пепсини харчові, препарати ферментні, різновиди хлориду кальцію, воду питну.

Сир зі знежиреного молока виготовляють нежирним (нежирний, м’який дієтичний нежирний, м’який дієтичний нежирний плодово-ягідний) або з частковим додаванням незбираного молока — низькожирний («Селянський», «Столовий», м’який дієтичний 4%-ї жирності).

Технологія сиру кисломолочного зі знежиреного молока залежить від обладнання та способу коагуляції білків молока. Сир кисломолочний зі знежиреного молока можна виготовляти у ваннах ВК-2,5 та сировиготовлювачах ТІ-4000 кислотним і сичужно-кислотним способами, на лініях Я9-ОПТ та у ваннах - сітках — кислотним способом.

|

|

|

Рис. 3.14. Апаратурно-технологічна схема виробництва сиру кисломолочного нежирного на лінії Я9-ОПТ: 1 — резервуар; 2 — відцентровий насос; 3 — зрівнювальний бачок; 4 — пластинчаста пастеризаційно-охолоджувальна установка; 5 — пульт керування; 6 — сепаратор- вершковіддільник; 7 — резервуар для сквашування знежиреного молока; 8 — насос для сирного згустку; 9 — апарат теплової обробки згустку; 10 — зневоднювач сирного згустку; 11 — охолодник; 12 — підйомник; 13 — фасувальник.

За кислотним способом виробництва сиру кисломолочного молоко сквашують до отримання згустку кислотністю (80±5) °Т — для «Селянського», (85±5) °Т — для нежирного. Тривалість сквашування молока становить 8...12 год від моменту внесення закваски.

На механізованій лінії Я9-ОПТ, що приведена на рис. 3.14, під час виробництва сиру кисломолочного «Селянського» та знежиреного згусток отримують у потоці.

Знежирене або нормалізоване молоко пастеризують при температурі (78±2) °С з витримкою протягом 20...30 с або (90±2) °С з витримкою 10... 20 с і охолоджують до температури заквашування 24...28 °С у весняно-літній період та 26...ЗО °С — в осінньо- зимовий.

Нормалізоване молоко перед пастеризацією нагрівають до температури (60±5) °С і гомогенізують під тиском (7,5±2,5) МПа.

Охолоджене до температури заквашування молоко надходить у резервуар для сквашування, в який вносять закваску у кількості 1...10% маси молока.

Заквашене молоко ретельно перемішують і залишають у спокої до 10 год для сквашування. Процес вважається закінченим за титрованої кислотності згустку 90 °Т для сиру кисломолочного «Селянського» і 80...95 °Т — для нежирного.

Готовий згусток перемішуть протягом 2...5 хв і гвинтовим насосом подають у трубчастий тепло-обмінник, що складається з підігрівника, витримувача і охолодника.

|

|

|

У підігрівнику згусток підігрівають до температури 46... 52 °С для сиру «Селянського» і 42...50 °С — для нежирного.

З підігрівника згусток подають у видержувач на 1... 1,5 хв, потім — в охолодник для охолодження до температури 30...40 °С для сиру кисломолочного «Селянського» і 25...35 °С — для нежирного. Потім продукт надходить на двоциліндровий зневоднювач. Охолоджують продукт до температури 8... 12 °С на охолоднику, а доохолоджують до (4±2) °С у холодильній камері після фасування.

Контрольні запитання до розділу 3.4

1. Що таке поняття знежирене молоко і який його склад?

2. Які знаєте способи виробництва кисломолочних напоїв?

3. Яка послідовність операцій при виробництві кисломолочних напоїв?

4. Які вимоги до сировини при виробництві кисломолочних напоїв?

5. Які режими пастеризації та теплової обробки використовуються при виробництві кисломолочних напоїв?

6. Які шляхи подовження термінів придатноств до споживання кисломолочних напоїв?

7. В чому суть резервуарного способу виробництва кефіру?

8. В чому суть термостатного способу виробництва кефіру?

9. Як виготовляють кефір з подовженим терміном зберігання?

10. Що таке кисломолочний сир?

11. Що використовують для виробництва кисломолочного сиру?

12. Поясніть апаратурно-технологічна схема виробництва сиру кисломолочного нежирного на лінії Я9-ОПТ і її особливості.

13. Чим відрізняються резервуарний та термостатний спосіб виробництва кисломолочних напоїв?

3.5. Рекомендована література.

1 Грек О.В., Поліщук Г.Є., Онопрійчук О.О. Технологія продуктів зі знежиреного молока, молочної сироватки і маслянки: Навч. посіб.-. К.: НУХТ, 2011. – 210 с.

2. Скоротченко Т.А., Поліщук Г.Є., Грек О.В., Кочубей О.В. Технологія незбираномолочних продуктів. Навч. посіб..- Вінниця: Нова книга, 2005. -264 с.

3. Крусь Г.Н и др. Технология молока и молочных продуктов / Г.Н.Крусь, А.Г.Храмцов, З.В. Волокита, С.В. Карпонов. Под ред. А.М. Шалыгиной. – М.: Колос, 2008.- 455 с.

4. Бредыхин С.А., Космодемьянський Ю.З., Юрин В.Н. Технология и техника переработки молока. – М.: Колос, 2003. – 400 с.

5. Степанова Л.И. Справочник технолога молочного производства.

Технология и рецептуры. Т.2. Масло коровье и комбинированное – СПб.:ГИОРД, 2002. – 336 с.

РОЗДІЛ 3.6

|

|

|

ПОНЯТТЯ ПРО АВТОМАТИКУ ТА СИСТЕМИ УПРАВЛІННЯ

3.6..1. ОСНОВНІ ВИЗНАЧЕННЯ

Автоматика це наука, що вивчає принципи побудови систем управління виробничими процесами без прямої участі людини. Автоматизацією називають комплекс технічних засобів, що замінюють працю людини в управлінні виробничими процесами.

Управління процесом – це цілеспрямована дія на процес (об’єкт управління), яка забезпечує заданий або оптимальний режим його роботи.

Об’єктом управління (ОУ) називають процес, що відбувається в машині, апараті, виробничій дільниці, або виробництві в цілому.

Оптимальний режим роботи об’єкта, тобто, режим, що забезпечує найкращі умови протікання процесу, визначається величинами, які називаються параметрами процесу. Параметрами процесу є, наприклад, температура середовища, тиск в апараті, рівень рідини в ємності т. п..

При роботі об’єкта управління параметр може відхилятись від необхідного (заданого оптимального) значення і тоді, для відновлення його оптимального значення, ним необхідно керувати. В цьому випадку параметр називають регульованою величиною (або змінною).

Процес управління об’єктом складається із ряду елементарних операцій та етапів, до яких відносяться:

1) одержання інформації про стан процесу;

2) аналіз отриманої інформації, порівняння існуючої виробничої ситуації із заданою (необхідною);

3) прийняття рішення про дію на об’єкт (процес) у певному напрямку і оцінка можливості такої дії;

4) безпосередня дія на об’єкт, тобто, реалізація управління.

Залежно від міри участі людини в управлінні розрізняють такі процеси управління:

- ручні управління, в яких функції переробки інформації та безпосереднього управління виконує людина;

- автоматизовані, в яких рішення на управління після оцінки ситуації приймає людина, а саме безпосереднє управління виконується технічними засобами;

- автоматичні, в яких процес управління відбувається без участі людини.

Для управління виробничими процесами утворюють системи управління. Системою управління називається сукупність взаємопов’язаних і взаємодіючих елементів, призначених для досягнення певних цілей. В самому загальному випадку (рис.3.6.1), будь-яка система управління складається з об’єкта управління (ОУ) та управляючого пристрою (УП).

|

|

|

Рис.3.6.1. Узагальнена схема системи управління

ОУ – це процес, який відбувається у апараті, машині, на виробничій дільниці, в цеху або на виробництві в цілому.

УП - це пристрій, який застосовується для подачі на об’єкт управляючої дії (Ур) згідно з алгоритмом управління. Найбільш поширеним управляючим пристроєм в автоматичних та автоматизованих системах є регулятор, який подає управляючу дію на ОУ через виконавчий механізм (ВМ). ВМ - це пристрій, який безпосередньо реалізує керуючу дію на ОУ (наприклад збільшує або зменшує подачу енергії чи речовини в ОУ, тощо). В системах ручного управління керуючу дію виконує людина-оператор.

Алгоритм управління являє собою сукупність певних правил або залежностей, що однозначно визначають характер дії на об’єкт з метою правильного протікання процесу, наприклад, підтримуванні параметра Х технологічного процесу на заданому рівні. Назва «алгоритм» походить від імені середньоазіатського математика Мухаммеда Бен Муса із м. Хорезма (ал-Хорезмі), який в 9-му столітті написав перший алгоритм - правила виконання

4-х арифметичних дій над багатозначними цифрами.

Відповідно до видів процесів управління, використаних в системах управління, системи також називають автоматизованими або автоматичними.

Автоматичні системи є найбільш досконалими і знаходяться на вищому ступені розвитку.

В той же час, складні системи управління часто не мають простих, однозначних варіантів роботи, в них є високий рівень невизначеності. Наприклад, потрібно спочатку відшукати потрібний режим роботи, а потім його підтримувати. Цю операцію виконує людина (оператор) в автоматизованих системах, використовуючи інформацію від технічних засобів про стан об’єкта.

3.6.2. ЗАГАЛЬНА КЛАСИФІКАЦІЯ І ХАРАКТЕРИСТИКА

СИСТЕМ УПРАВЛІННЯ

Системи управління можна умовно поділити на 2 види:

■ відносно малі локальні системи автоматизації (ЛСА), які виконують свої функції автоматично, тобто, без втручання людини в процес управління, і управляють процесами в апаратах, машинах.

■ великі автоматизовані системи управління (АСУ) технологічними процесами (АСУ ТП) та підприємством (АСУ П), які застосовуються для управління технологічним процесом у відділеннях, цехах або на підприємстві в цілому. Такі системи являють собою сукупність малих (локальних) систем, які об’єднані загальним призначенням та метою. Для обробки інформації від об'єкта управління та вироблення рішень з управління в АСУ ТП застосовують управляючі електронно-обчислювальні машини (ЕОМ) та мікропроцесорні пристрої. В АСУ ТП в управлінні, як правило, бере участь і людина.

До локальних систем автоматизації відносяться: інформаційно-вимірювальні системи (ІВС), автоматичні системи контролю (АСК), сигналізації, блокування, захисту обладнання від аварій, та системи автоматичного регулювання (АСР).

Інформаційно-вимірювальна система (ІВС) – це сукупність технічних засобів для проведення автоматичних вимірювань основних параметрів технологічного процесу. ІВС може бути одно- (рис.3.6.2) та багатопараметричною (рис.3.6.3).

Інформаційно-вимірювальна система (ІВС) – це сукупність технічних засобів для проведення автоматичних вимірювань основних параметрів технологічного процесу. ІВС може бути одно- (рис.3.6.2) та багатопараметричною (рис.3.6.3).

Рис. 3.6.2. Однопараметрична ІВС. Рис. 3.6.3. Багатопараметрична ІВС.

ІВС складається із:

■ ПВП – первинного вимірювального перетворювача (його ще називають чутливим елементом, датчиком чи сенсором), який безпосередньо знаходиться під дією вимірювального параметру;

■ ПП – передавального перетворювача, який перетворює сигнал ЧЕ в електричний чи пневматичний сигнали, що можуть передаватися на відстань по лінії звязку (ЛЗ);

■ ВП - вторинного вимірювального приладу, який сприймає передану від

об’єкта управління інформацію про параметр Х і відображує його в зручному для оператора вигляді.

Ланцюг «ПП- ЛЗ – ВП» ще називають системою дистанційної передачі (СДП), яка формує сигнал необхідного діапазону та потужності для передачі по лінії зв’язку і безпосередньо відтворює значення параметру на вторинному приладі, який встановлений на пульті (щиті) оператора технологічної лінії.

В багатопараметричній ІВС кожний окремий ланцюг вимірювання певного параметру називається інформаційно-вимірювальний канал (ІВК).

Автоматична система контролю (АСК) здійснює контроль будь-якого параметру технологічного процесу. Контроль – це процедура встановлення відповідності між станом об’єкта та його нормою.

АСК, як правило, складається із ІВС (ІВК), яка перетворює величину, що контролюється, в сигнал зручний для вимірювання або запису, та доповнюється пристроями захисту обладнання від аварій, пристроями автоматичного блокування, а такождоповнюється автоматичною сигналізацією, що подає оптичний або звуковий сигнал, коли параметр досягає граничного значення.

Пристрої захисту обладнання від аварійздійснюють необхідні перемикання в схемі автоматизації з метою захисту устаткування або персоналу, якщо певні параметри досягають гранично допустимих значень.

Пристрої автоматичного блокуванняподають сигнали на заборону (блокування) операцій, що можуть призвести до аварійної ситуації.

Найбільш поширеними серед локальних автоматичних систем є автоматичні системи регулювання(АСР), які призначені підтримувати на заданому рівні регульовану змінну, що характеризує стан об'єкта регулювання.

Покращання виробничих показників, скорочення витрат сировини та підвищення якості готової продукції на підприємствах харчових виробництв можливе з розширенням та ускладненням завдань управління технологічними об'єктами, що значною мірою вирішується за рахунок застосування автоматизованих систем управління (АСУ).

АСУ - це система, яка забезпечує збирання, переробку, аналіз, зберігання та використання інформації за допомогою математичних методів, які дозволяють виконувати оптимальне управління. Оптимальним називають таке управління, за якого досягається максимальне або мінімальне значення критерію управління з обов'язковим виконанням інших показників, що називають обмеженням. Критерій управління – це показник, який характеризує якість ведення технологічного процесу та який приймає різні значення залежно від управляючої дії тна об’єкт. Це можуть бути технологічні або техніко-економічні показники: якість продукції, витрати сировини, продуктивність обладнання, прибуток, собівартість. Наприклад, система управління повинна так міняти управляючі дії, щоб зробити мінімальною собівартість продукції (критерій) за її кількості не меншій від планової та заданих показниках якості (обмеження).

Управління відносно простими об’єктами проводититься автоматично, але в

більшості випадків виконується автоматизовано, тобто, за участю людини.

Для збирання та обробки великої кількості інформації від об’єкта, розробки рекомендацій по управлінню в АСУ застосовують управляючі ЕОМ або мікропроцесорні контролери, однак відповідальність за рішення по управлінню в автоматизованому режимі лежить на людині. Ефективність застосування АСУ на підприємствах харчових виробництв визначається їх специфікою: наявність системи складних та зв'язаних між собою об'єктів, переважання безперервних технологічних процесів, необхідність суворого дотримання рецептур та параметрів процесів, упровадження складних біохімічних методів обробки продуктів.

Розрізняють два основних види АСУ: АСУ ТП та АСУ П.

АСУ ТП - це людино-машинна система, яка забезпечує збір та обробку інформації, яка необхідна для оптимізації управління технологічним об’єктом в відповідності з прийнятим критерієм, а також виконання керуючих дій на об’єкт.

Під АСУ ТП розуміється сукупність технічних і вимірювальних засобів, а також пристроїв міктропроцесорної техніки та ЕОМ, які встановлені на технологічній лінії, працюють під єдиним програмним забезпеченням і вирішують задачу ведення технологічного процесу в оптимальному режимі.

Для АСУ ТП сукупність обладнання та реалізований на ньому технологічний процес має назву ТОУ (технологічного об’єкта управління). Призначення АСУ ТП полягає в оптимальному проведенні процесу у відповідності із вибраним критерієм та забезпечення суміжних і вищих за ієрархією систем. Під час створення АСУ ТП повинно бути визначено мету функціонування системи та критерій управління.

Більш вищий рівень ієрархії займає АСУП – автоматизована система управління підприємством. На відміну від АСУ ТП АСУП вирішує переважно економічні завдання підприємства – планування фінансового забезпечення, збут. Критерієм управління АСУП найчастіше є прибуток підприємства за плановий період. АСУ ТП отримує від АСУП планову інформацію, що висвітлює завдання та обмеження (об’єм продукції, обмеження з ресурсів, задані значення техніко-економічних показників тощо) і передає на верхній рівень звітну інформацію, що характеризує хід технологічного процесу та виконання планових завдань.

3.6.3. ФУНКЦІОНАЛЬНА ТА АЛГОРИТМІЧНА СТРУКТУРИ СИСТЕМ УПРАВЛІННЯ

Вивчення та математичний аналіз АСУ суттєво полегшується, якщо її попередньо умовно розділити на типові елементи (ланки), вивчити фізичні взаємозв’язки між цими елементами та відобразити їх на певній умовній схемі.

АСУ може бути умовно розділена на окремі частини по різним признакам:

■ по призначенню частин;

■ по алгоритмом перетворення інформації;

■ по конструктивним особливостям.

Відповідно розрізняють: функціональні, алгоритмічні та конструктивні структури. Під структурою розуміють сукупність взаємозв’язаних між собою частин одного чогось цілого.

Функціональна структура відображає функції, що виконуються окремими частинами АСУ.

До таких функцій відносяться:

1) отримання інформації про стан об’єкта;

2) перетворення сигналів та порівняння сигналів.

Окремі частини функціональної структури називаються блоками і елементами.

Назва блоку показує на функцію яку він виконує. Наприклад, первинний вимірювальний перетворювач (ПВП), управляючий пристрій (УП) (регулятор); ВМ – виконавчий механізм.

| ПВП | ВМ | УП |

Алгоритмічна структура – характеризує алгоритм перетворення інформації в АСУ і являє собою сукупність елементарних ланок і зв’язків між ними. Алгоритм всіх ланок, що входять в АСУ, в сукупності відтворюють алгоритм її функціонування.

Елементарна алгоритмічна ланка – це частина алгоритмічної частини АСУ, що відповідає елементарному перетворенню сигналу і виконує простішу математичну або логічну операцію.

На схемах такі ланки зображують прямокутником в середині яких записують передаточну функцію або операцію по перетворенню сигналу, наприклад:

Логічне множення Диференціювання Алгебраїчне додавання

Кожній із охарактеризованих структур відповідає своя схема функціональна та алгоритмічна. Як правило, спочатку складають функціональну схему АСУ, а потім алгоритмічну. Структурні схеми можуть складатися з більшим чи меншим ступенем деталізації. Схеми на яких показані тільки головні частини АСУ називаються загальними.

Конструктивні структури – називають схемами і до них відносяться: кінематична схема різних пристроїв, принципові та монтажні схеми, схеми електричних з’єднань.

На базі загальної функціональної схеми розробляють схему автоматизації, яку називають функціональною схемою автоматизації (ФСА). ФСА – є технологічною машинно-апаратурною схемою виробничого об’єкта, на якій за допомогою умовних позначень зображують елементи системи автоматизації та зв’язки між ними, які в цілому визначають функції та принципи побудови

системи автоматизації.

ФСА графічно ділять на дві нерівні зони:

У верхній ~2/3 висоти зображують апаратурно-технологічну (або кажуть машинно-апаратурну) схему (АТС) об’єкта автоматизації з необхідними комунікаціями, електрообладнання та елементами системи автоматизації, що вбудовані в технологічне обладнання або механічно зв’язані з вбудованими засобами.

Безпосередньо на апаратурно-технологічній схемі (АТС) показують агрегати та апарати технологічного об’єкта управління (ТОУ), його виконавчі механізми, регулюючі, запірні і переключаючі органи, що стосуються роботи та обслуговування ТОУ та розробляємої системи автоматизації, а також всі первинні вимірювальні перетворювачі (датчики), які будуть використовуватись

дпя отримання інформації про значення технологічних параметрів об’єкта.

Технологічне обладнання на АТС зображують спрощено відповідно до

ГОСТ 2.780-68, 2.786-70, 2.792-74 (без другорядних конструктивних

деталей). На схемі показують всі прилеглі комунікації (трубопроводи), а також запірні, перемикаючі і регулюючі органи (клапани, крани, вентилі, засувки, заслінки, шибери), які беруть участь в управлінні процесами виробництва. Крім того, зображують насоси, електродвигуни приводів.

Не рекомендується показувати допоміжні елементя (фільтри, відстійники тощо), які не мають принципового значення для реалізації завдань автоматизації виробничої дільниці. Проте зображення апаратів і агрегатів повинні відбивати їх конструктивні особливості. Технологічне обладнання рекомендується креслити тонкими лініями. Назву агрегатів, апаратів та інших технологічних об'єктів управління наводять безпосередньо на зображенні або у вигляді переліку (експлікації) на вільному полі листа у вигляді таблиці.

У нижній зоні ФСА ~1/3 висоти з деяким розривом від технологічної частини у прямокутниках розташовують зображення решти технічних засобів автоматизації. На комунікаціях технологічної частини ФСА зображують тільки ті запірні та дросельні органи, які відносяться до роботи та обслуговування системи автоматизації. При обриві лінії комунікації біля місця обриву роблять надписи.

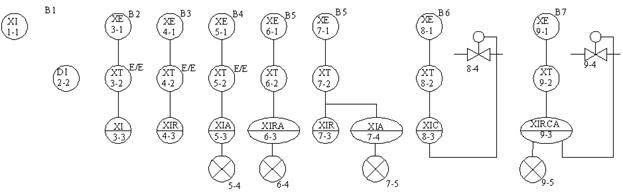

Основні правила виконання ФСА показані на рис.3.6.4.

ФСА являє собою технологічну схему з нанесеними на ній ЗВ і засобами автоматизації. При цьому ПВП ХЕ (замість букви Х може бути довільний технологічний параметр, наприклад, F – витратомір, Т – температура і т. п.), а також показуючі прилади, що встановлені за місцем, ХІ (ТІ, LI, РІ) і виконавчі механізми (клапани, вентилі, задвижки) показуються безпосередньо на АТС.

Всі інші прилади заносяться у таблицю, що розташовується нижче схеми і яка має як мінімум 2 рядки “ За місцем ” та “На щиті”.

Варіант перший (В1): Вимірювання та індикація параметрів за місцем. Загалом ця функція покладається на один прилад (засіб вимірювання ЗВ), в конструкцію його входить ПВП (датчик), перетворювач та шкала (індикатор). Прилад відображує значення вимірювального параметра безпосередньо в місці вимірювання і часто може не мати можливості виводу показів на щит, наприклад рідинний термометр. Прилад зображується одним колом на АТС (ХІ) або в рядку “ За місцем ” – густиномір (DІ).

Рис.3.6.4. Правила виконання ФСА

Варіант другий: Вимірювання з індикацією (ХІ) на щиті - це канал ІВС,так як щит розташований на певній відстані від місця вимірювання, а сам технологічний параметр не можна вивести на щит (наприклад температуру не можна передавати на відстань), то використовується система із трьох приладів: ППВ (ХЕ), вторинного передавального перетворювача (ХТ) і індикатора ХІ (показуючого приладу) і ланцюг передачі сигналу має вигляд: ХЕ → [XT] → XI (квадратні дужки показують, що в окремих випадках передавальний перетворювач може бути відсутній). ХЕ – вимірює параметр і перетворює його в якийсь сигнал, що зручний для подальшого перетворення чи передачі (U, струм, тиск і т. п.) і передає його на вторинний передавальний перетворювач. Останній може бути відсутнім, якщо ХЕ обладнаний уніфікованим вихідним сигналом.

Якщо уніфікований сигнал струм – то показуючий прилад ХІ – амперметр; напруга – вольтметр або потенціометр; пневматичний – манометр.

Варіант третій: Вимірювання з індикацією та реєстрацією (ХІR чи ХR). Принцип дії є аналогічним, але замість показуючого приладу на щиті встановлено реєструючий, який як правило і показує значення параметра на щиті чи індикаторі, одночасно виконує функцію індикації ХЕ → [XT] → XIR.

Варіант четвертий: Сигналізація технологічного параметра (ХІА) та канал АСК. Існують показуючі прилади, які дозволяють сигналізувати звуковим або світловим сигналом факт виходу контрольованого параметра за допустимі межі. Ланцюг: ХЕ → [XT] → XIR → лампочка.

Варіант п’ятий: Вимірювання з індикацією, реєстрацією та сигналізацією на щиті (XIRА). При реалізації цих функцій на щит встановлюється прилад, який одночасно виконує всі ці функції, або викоритсовується комбінація приладів із варіантів 1, 3 та 4. ХЕ → [XT] → XIRА → лампочка або ХЕ → [XT] → XIR → XIА → лампочка.

Варіант шостий: Регулювання (ХІС) та канал АСР. Регулювання вбачає наявність регулятора та для реалізації керуючих дій використовує вентилі, клапани і інші дроселюючі пристрої. Принцип побудови сучасних систем керування вимагає при дроселюванні одночасного відображення регулюємого параметра для контролю за процесом регулювання, тому додатково реалізується функція індикації.

Варіант сьомий: Регулювання, реєстрація, індикація та сигналізація технологічного параметра (XIRСА). Функція реалізується або одним приладом, наприклад, пишучий потенціометр КСП4 з вбудованими блоками регулювання та сигналізації, або декількома окремими приладами, що встановлені на щиті, та реалізовують окремі складові функції.

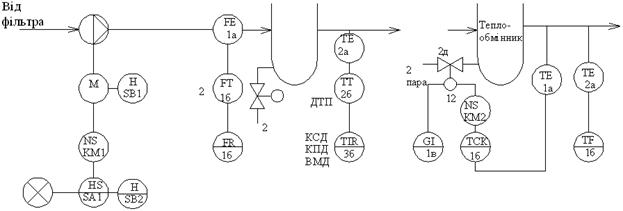

Приклади схем автоматизації приведені на рис.3.6.5 а) та б).

а) б)

Рис. 3.6.5. а) Контроль витрати та температури та б) Регулювання температури

Контрольні запитання до розділу 3.6

1. Дайте визначення термінів «автоматика», автоматизація виробництва, "управління процесом", алгоритм управління та «об’єкт управління».

2. Що таке «параметр процесу» та «регульована змінна»?

3. Охарактеризуйте основні операції та етапи процесу управління.

4. Назвіть основні особливості автоматизації технологічних процесів

харчових виробництв.

5. Наведіть класифікацію процесів управління в залежності від участі людини в управлінні.

6. Наведіть та дайте визначення основних термінів: автоматичні та автоматизовані системи, автоматизовані системи управління технологічними процесами, автоматизовані системи управління підприємством, критерій управління.

7. Призначення локальних систем автоматизації та їх види.

8. Що таке функціональна та алгоритмічна схеми АСУ?

9. Які основні правила побудови ФСА?

|

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 6367; Нарушение авторских прав?; Мы поможем в написании вашей работы!