КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкции ферментеров для аэробного культивирования микроорганизмов на жидких средах

|

|

|

|

В качестве основного ферментационного оборудования рассмотрим наиболее интересные и практически реализуемые конструкции аппаратов. Наибольший практический интерес, учитывая их высокую интенсивность и производительность, проедставляют ферментеры для глубинного культивирования, и в частности более сложные по своим функциям – аппараты для аэробных микробиологических процессов.

Ферментер для культивирования микроорганизмов глубинным способом с использованием жидкофазных питательных сред – наиболее специфичный аппарат микробиологического производства. Основными требованиями к таким ферментерам являются обеспечение в культуральной жидкости заданной концентрации растворенного кислорода, отвод диоксида углерода, создание однородного поля концентраций компонентов культуральной жидкости, обеспечение тепло-массообменных процессов, требуемых для роста и развития микроорганизмов.

5.3.1 Аппараты с подводом энергии к газовой фазе

К этой группе аппаратов относятся широко распространенные в микробиологической промышленности барботажные и эрлифтные ферментеры. Перемешивание и аэрация среды в них происходит за счет хорошо организованной эрлифтной циркуляции жидкости. К ним относятся барботажные, барботажно-эрлифтные с контактными устройствами и колонные ферментеры.

Барботажные ферментеры – это вертикальные емкости цилиндрической формы, на дне которых располагаются барботеры. Скорость подвода газа к жидкости подбирают так, чтобы он поднимался в виде отдельных пузырьков. Основной недостаток барботажных ферментеров – неравномерность распределения микроорганизмов и компонентов питательной среды. Поэтому барботажные аппараты хорошо применять в качестве инокуляторов и посевных аппаратов небольших объемов.

Барботажные ферментеры – это вертикальные емкости цилиндрической формы, на дне которых располагаются барботеры. Скорость подвода газа к жидкости подбирают так, чтобы он поднимался в виде отдельных пузырьков. Основной недостаток барботажных ферментеров – неравномерность распределения микроорганизмов и компонентов питательной среды. Поэтому барботажные аппараты хорошо применять в качестве инокуляторов и посевных аппаратов небольших объемов.

В барботажно-эрлифтных аппаратах над барботером расположен диффузор в виде полого цилиндра. Частично дезаэрированная жидкость спускается по кольцевому пространству между диффузором и корпусом аппарата и циркулирует непрерывно.

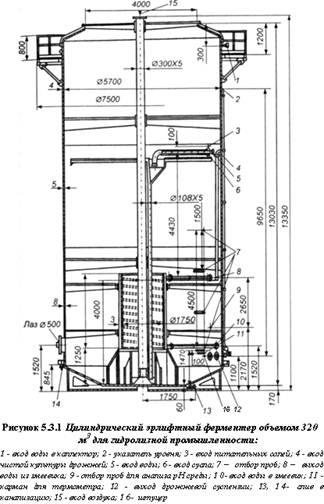

В качестве примера промышленного аппарата аналогичного принципа действия на рисунке 5.3.1 представлен цилиндрический эрлифтный ферментер объемом 320 м3, предназначенный для непрерывного выращивания дрожжей на сусле, получаемом на гидролизно-дрожжевых заводах. Более совершенными по сравнению с аппаратом с единичным диффузором являются ферментеры большего объема с рассредоточенным вводом воздуха в жидкость.

Ферментеры такого типа широко используются для промышленных процессов микробиологического получения кормовых дрожжей на жидких гидролизатах растительных субстратов, содержащих до 2% растворенных веществ. В связи с низкими массообменными характеристиками переработка более концентрированных питательных сред на них невозможна.

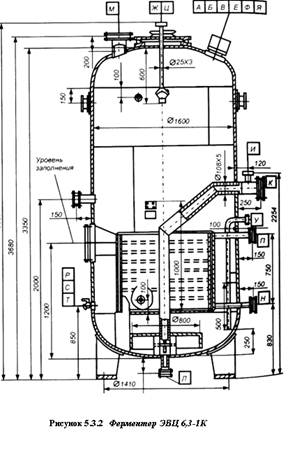

Аналогичные по принципу действия эрлифтные ферментеры меньшего объема – 6,3 и 63 м3 – используются в производственных технологических линиях на стадии получения чистой культуры и выращивания засевных дрожжей. На рисунке 5.3.2 изображен ферментер ЭВЦ 6,3-1К. Аппарат входит в комплектную промышленную установку гидролизно-дрожжевого завода мощностью 50 тыс. т/год.

Ферментер – вертикальная цилиндрическая цельносварная емкость с эллиптическими крышкой и днищем, оснащен аэратором, изготовленным из перфорированного листа, и цилиндрическим диффузором, расположенным над аэратором. Теплообменные поверхности ферментатора представляют собой рубашку с кольцевыми каналами, расположенную на диффузорах. Ферментер изготовлен из стали 08Х22Н6Т. Рабочая среда: в аппарате – коррозионная, рН = 4,6-4,8; в теплообменнике – охлаждающая вода.

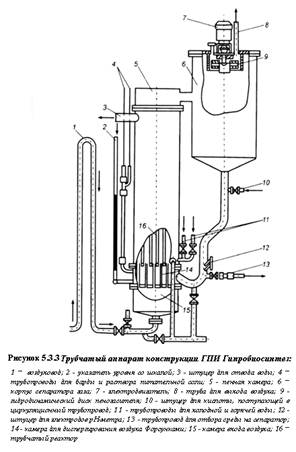

Примерами ферментера, где перемешивание и аэрация осуществляется за счет циркуляции газо-жидкостного потока, являются трубчатые газлифтные аппараты (рисунок 5.3.3). Аппарат состоит реактора кожухотрубного типа и циркуляционной трубы, в верхней части которой имеется камера тонкой сепарации, содержащая механический пеногаситель. Реактор состоит из нескольких камер (снизу вверх): подачи воздуха, подсасывания жидкости, контакта и грубой сепарации. Из камеры подачи воздуха в нижние отверстия 4/5 всех труб камеры контакта введены барботеры диаметром 4 мм, оканчивающиеся для предупреждения засорения отверстий фторопластовой насадкой (форсункой). В трубках камеры контакта с диаметром 56 мм находится культуральная жидкость. Трубы занимают 4/5 емкости камеры контакта. Межтрубное пространство отведено для хладагента. Вытекающий их труб-барботеров воздух создает газо-жидкостную смесь, поднимающуюся в камеру грубой сепарации. По 1/5 труб контакта жидкость возвращается в камеру подсасывания. Внутренний циркуляционный контур служит для создания турбулентности и улучшения условий массопередачи. Внешний циркуляционный контур обеспечивает тонкую сепарацию, отвод отработанного газа и возвращения жидкости в камеру подсасывания. Такая конструкция позволяет создать однородную турбулентность во всех трубах, отсутствие застойных зон. Достоинством ее является хорошая масштабируемость: режим, отработанный в модельном аппарате с несколькими трубами, успешно воспроизводится в промышленном аппарате с большим количеством труб, благодаря той же длине и диаметру труб. Поверхность теплообмена развитая и пропорционально возрастает с увеличением емкости реактора. Коэффициент заполнения аппарата равен 0,5. Аппарат герметичен, успешно испытан в полупромышленной конструкции в производстве микробной биомассы на водорастворимых субстратах.

В последние годы большое внимание уделяется проектированию колонных ферментеров, в которых аэрирующий газ поступает в нижнюю часть колонны и поднимается вверх, а культуральная жидкость при помощи циркуляционного насоса перекачивается из нижней части колонного аппарата в верхнюю. Конструктивно колонные ферментеры представляют собой цилиндрические емкости с отношением высоты к диаметру не менее 10, в которых перемешивание среды производится сжатым воздухом. Они отличаются простотой конструкции и достаточно высокой интенсивностью массопередачи.

В последние годы большое внимание уделяется проектированию колонных ферментеров, в которых аэрирующий газ поступает в нижнюю часть колонны и поднимается вверх, а культуральная жидкость при помощи циркуляционного насоса перекачивается из нижней части колонного аппарата в верхнюю. Конструктивно колонные ферментеры представляют собой цилиндрические емкости с отношением высоты к диаметру не менее 10, в которых перемешивание среды производится сжатым воздухом. Они отличаются простотой конструкции и достаточно высокой интенсивностью массопередачи.

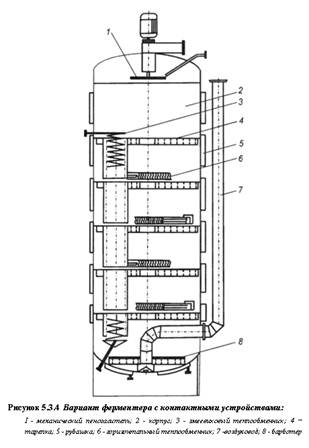

Ферментеры с контактными устройствами – это вертикальные цилиндрические сосуды, разделенные на секции контактными устройствами различных конструкций. Контактные устройства обеспечивают развитую поверхность контакта фаз и высокую скорость сорбции кислорода. К числу таких аппаратов принадлежит большинство конструкций аппаратов колонного типа, часто используемых для процессов непрерывного культивирования. Основное различие между ними заключается в конструкциях перегородок, разделяющих секции. Они могут быть выполнены в виде плоских или сегментных ситчатых тарелок, в виде колпачковых тарелок, тарелок со специальными аэрирующими приспособлениями, тарелок с радиальными щелями и т. п.

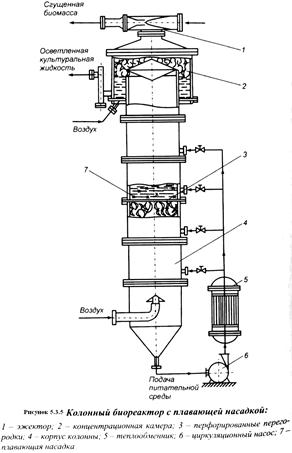

Оригинальная конструкция колонного ферментера разработана во ВНИИсинтезбелок (рисунок 5.3.5). Аппарат имеет тарельчатые контактные элементы и верхнюю концентрационную часть, позволяющую концентрировать клетки из пенной фазы и выводить эту биомассу из ферментера. Воздух или аэрирующая смесь, подаваемые снизу, собираются под каждой тарелкой. По кольцевой щели между бортом тарелки и корпусом аппарата культуральная жидкость может противотоком газу перетекать вниз, что позволяет осуществить противоточное непрерывное культивирование. Газ барботирует через небольшой слой жидкости, что обеспечивает интенсивный массообмен и обновление поверхности контакта фаз на каждой тарелке. Конструкция колонного ферментера с контактными устройствами приведена на рисунке 5.3.4.

Между тарелками аппарата для повышения турбулизации и диспергирования фаз может располагаться плавающая насадка. Такая конструкция колонного ферментера объемом 100 м3 и более эффективно работает на углеводородном сырье (н-парафине), а также на спиртах и углеводных средах.

Колонные аппараты, обеспечивающие многостадийное культивирование, также широко применяются для анаэробных процессов, например, для сбраживания пивного сусла, и для некоторых процессов биосинтеза, например, окисления сорбита в сорбозу.

5.3.2 Аппараты с подводом энергии к жидкой фазе

К аппаратам этой группы относятся ферментеры с самовсасывающими мешалками, с эжекционной системой аэрации, а также струйные ферментеры. Биореакторы с самовсасывающей аэрационной мешалкой, имеющей полый вращающийся вал, на котором и закреплена мешалка специальной конструкции, нашли достаточно широкое применение в микробиологической промышленности. Такие аппараты, работающие по принципу системы Вальдгофа, имеют самое различное конструктивное оформление.

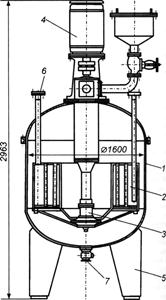

Конструкция ферментера объемом 2 м3 с самовсасывающей мешалкой, обеспечивающей интенсивное диспергирование и аэрацию среды, приведена на рисунке 5.3.6. В корпусе ферментера установлен диффузор, а под ним, с небольшим зазором, мешалка, которая может быть различной конструкции, наиболее часто – диск с изогнутыми полыми лопастями или турбинная мешалка. Благодаря вращению, внутри лопастей создается разрежение в несколько метров водяного столба. Самовсасывание достаточного количества воздуха из верхней части аппарата или снаружи достигается при глубине жидкости не более 1,5-2 м.

В промышленные аппараты большого объема при необходимости, например, для подачи стерильного газа на аэрацию, воздух может подаваться принудительно. Вращающийся аэратор, перемешивая жидкость, вместе с тем обеспечивает ее засасывание из диффузора. Жидкость вместе с пеной переливается из периферической части аппарата через верхний край диффузора.

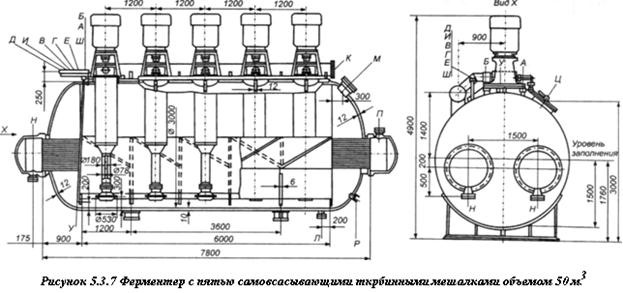

Ферментеры большой емкости с эжекционной системой перемешивания часто выполнены в виде горизонтального тора, по окружности которого равномерно размещены самовсасывающие турбинные мешалки. Этот же принцип использован в конструкции ферментера объемом 50 м3 с пятью самовсасывающими мешалками (рисунок 5.3.7).

Такие ферментеры эффективны при работе на малорастворимых и дисперсных субстратах (углеводороды, растительное сырье) для получения биомассы микроорганизмов в качестве целевого продукта.

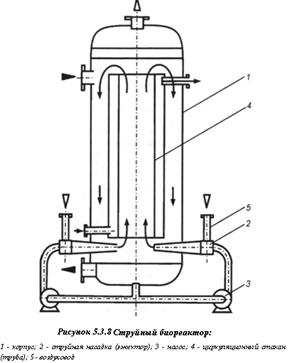

Большое распространение получили аппараты с циркуляционным (струйным) перемешиванием. Циркуляция обычно осуществляется с помощью высокопроизводительного насоса. На рисунке 5.3.8 представлен один из вариантов аппарата такого типа с внешними циркуляционными контурами. В вертикальный сосуд воздух подается сверху, при этом преодолевается только избыточное давление в аппарате. Культуральная жидкость насосом перекачивается через одно или несколько сопел, расположенных в аппарате. Попадание струй в массу жидкости сопровождается захватыванием пузырей воздуха, отличающихся монодисперсностью и небольшими размерами. Жидкость, устремляющаяся вниз по аппарату, увлекает пузыри. После прохождения сепарационной зоны, жидкость посредством насосов вновь подается в верхнюю часть аппарата. Для обеспечения работы и герметизации аппарата необходим насос в специальном исполнении, например, бессальниковый. Струйные ферментеры, характеризуются высоким массообменом и кратностью циркуляции среды. Аппараты применяют при получении бактериальной биомассы на газообразных источниках углерода. Они могут работать как при атмосферном, так и при избыточном давлении.

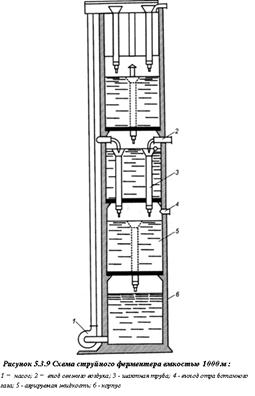

На рисунке 5.3.9 приведена схема струйного ферментера колонного типа. В корпусе колонны одна над другой расположены секции, соединенные между собой одной или несколькими сливными трубами. Жидкость специальными насосами подается в верхнюю секцию колонны, из которой по системе сливных труб стекает вниз. При этом струя жидкости захватывает воздух, поступающий через газовводную трубу. Перемешивание среды в аппарате обеспечивается внешним циркуляционным контуром.

5.3.3 Аппараты с комбинированным подводом энергии

К аппаратам этого типа относятся ферментеры с механическим перемешиванием и барботажем, колонные ферментеры с циркуляционным контуром и принудительной подачей воздуха. Аппараты с механическим перемешиванием и барботажем нашли самое широкое применение в медицинской и микробиологической промышленности. В настоящее время используются аппараты такого типа объемом до 150 м3. Они предусмотрены для работы в асептических условиях и рассчитаны на давление до 3 МПа и коэффициент заполнения 0,5-0,7. Ферментеры такого типа, но меньшего объема широко применяют в качестве посевных аппаратов.

К аппаратам этого типа относятся ферментеры с механическим перемешиванием и барботажем, колонные ферментеры с циркуляционным контуром и принудительной подачей воздуха. Аппараты с механическим перемешиванием и барботажем нашли самое широкое применение в медицинской и микробиологической промышленности. В настоящее время используются аппараты такого типа объемом до 150 м3. Они предусмотрены для работы в асептических условиях и рассчитаны на давление до 3 МПа и коэффициент заполнения 0,5-0,7. Ферментеры такого типа, но меньшего объема широко применяют в качестве посевных аппаратов.

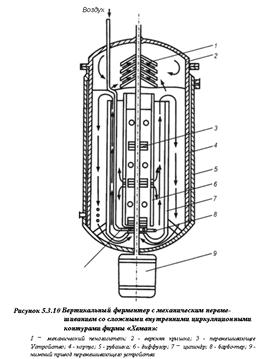

В качестве примера можно привести вертикальные ферментеры с механическим перемешиванием и со сложными внутренними циркуляционными контурами фирмы «Хемап» (Швейцария), которые используются для ферментационных процессов, требующих интенсивной турбулизации среды и массообмена. На рисунке 5.3.10 приведена схема такого аппарата. Наиболее часто встречающейся конструкцией привода применительно к ферментерам различной емкости, является привод, размещенный на верхней крышке ферментера, однако фирма «Хемап» во многих конструкциях размещает двигатель и привод снизу, что дает определенные преимущества, как-то: снижение шума в цехе культивирования, снижение нагрузки на обечайку и освобождение места для установки различной вспомогательной аппаратуры. Внутренний диффузор, заключенный в дополнительный цилиндр, выполнен с отверстиями разного диаметра. На валу расположены на различных уровнях несколько рабочих колес – пропеллерных или турбинных многоярусных мешалок. Под цилиндром на валу находятся лопасти центробежного насоса. Для гашения пены применен механический пеногаситель тарельчатого типа.

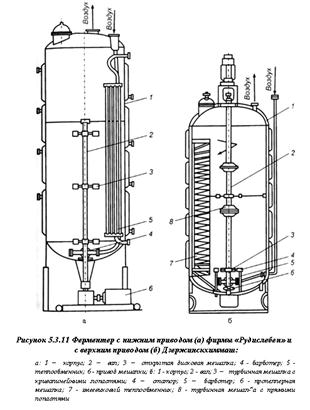

Для стерильных процессов ферментации разработаны широко распространенные в микробиологической промышленности ферментеры объемом 63 и 100 м3, использующие для перемешивания и аэрации многоярусные мешалки различного типа, внутренний теплообменник и барботер для ввода аэрирующего газа. Конструкции ферментера немецкой фирмы «Рудислебен» с нижнем приводом и отечественного ферментера аналогичного принципа приведены на рисунке 5.3.11 а,б.

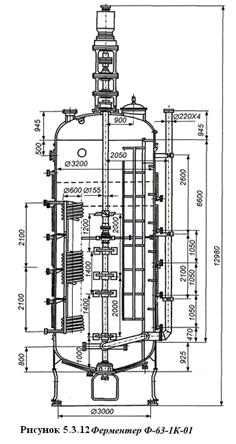

Производственный отечественный серийный ферментер (Ф-63-1К-01) для стерильных процессов объемом 63 м3 приведен на рисунке 5.3.12.

Пример описания аппарата:

Ферментер – вертикальная цилиндрическая емкость с эллиптическими крышкой и днищем объемом 63 м3, снабженный устройствами для аэрации, перемешивания и теплообмена. Коэффициент заполнения аппарата 60 %. Перемешивающее устройство – открытые турбинные мешалки, установленные в 5 ярусов. Привод размещен на двухопорной стойке. Вал установлен в промежуточную и концевую опоры. Для герметизации ввода вала в аппарат применено торцовое уплотнение с термическим затвором типа ТТ. В корпусе аппарата размещены три отражательные перегородки. Устройство для аэрации – барботер, воздуховод которого выведен наружу в нижней части аппарата и прикреплен к корпусу. Теплообменное устройство представляет собой секционную рубашку на корпусе аппарата. Внутренний теплообменник состоит из трех вертикальных секционных спиральных змеевиков. Теплоноситель – холодная вода. Корпус ферментера изготовлен из двухслойной стали 09Г2С + 12Х18Н10Т, внутренние устройства – из стали 12Х18Н1 ОТ, рубашка – из Ст3.

Аппарат снабжен необходимыми технологическими штуцерами для подачи пара для стерилизации, питательной среды, посевного материала, теплоносителей, КИП. Выгрузка продукта осуществляется под давлением стерильного сжатого воздуха через нижний спуск.

Таблица 5.3.1 – Гидродинамические и массообменные характеристики биохимических реакторов

| Технико-экономические показатели | Барботажно-эрлифтные | Колонные барботажные | С самовсасыва-ющими турбинными мешалками | Струйные | С механическим перемешиванием (Ф-63-1К-01) |

| Коэффициент заполнения, % | 30-35 | 35-40 | 45-55 | 40-50 | |

| Удельный расход воздуха, м3/м3 ·мин | 0,8-1,0 | 0,9-1,2 | 0,8-1,2 | 0,7-10,0 | |

| Степень использования кислорода, % | 10-15 | 15-22 | 20-30 | 25-30 | |

| Удельная скорость массопередачи О2, кг/м3 ·час | 1,5-2,0 | 3,0-4,0 | 5-8 | 5-7 | 4,0-4,5 |

| Удельные затраты электроэнергии на 1 кг О2, кВт ·ч/к | 0,8-1,0 | 0,6-0,8 | 0,9-1,2 | 0,6-0,9 | 0,8-1,1 |

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 14387; Нарушение авторских прав?; Мы поможем в написании вашей работы!