КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оценка параметров уравнения кривой усталости по результатам форсированных испытаний

|

|

|

|

Рис. 3.4. График для определения предела выносливости ускоренным методом Локати

Рис. 3.3. Условные кривые усталости для вычисления предельной суммы накопленных повреждений (3.14)

Оценка предела выносливости методом Локати

Метод Локати применим для материалов, правая ветвь кривой усталости которых может быть аппроксимирована прямой линией, параллельной оси абсцисс (углеродистые стали).

Испытаниям подвергается одна серия образцов при постоянной скорости возрастания амплитуды напряжений. Увеличение напряжений обычно принимают ступенчатым.

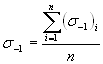

Для каждого испытанного образца подсчитывают величину накопленного повреждения

(3.14)

(3.14)

на основании трех условных (предполагаемых) кривых усталости а, б и в (рис. 3.3), охватывающих возможную область рассеяния усталостных характеристик материала.

Далее строят график зависимости суммы накопленных повреждений (3.14), соответствующих данным кривым усталости, от принятого значения предела выносливости (рис. 3.4). По этому графику определяют искомое значение предела выносливости как значение абсциссы, соответствующей ординате, равной единице, то есть для .

.

Опыт использования ускоренного метода Локати позволил сформулировать рекомендации по выбору режимов испытания и параметров условных кривых усталости [20].

Принимают скорость возрастания амплитуды напряжения  МПа/цикл. Длительность испытания на каждом из уровней напряжений выбирают в диапазоне n =5·104...105 циклов. При этом число ступеней нагружения должно быть не менее 8-10. В противном случае следует снизить длительность испытаний n. Приращение амплитуды напряжения

МПа/цикл. Длительность испытания на каждом из уровней напряжений выбирают в диапазоне n =5·104...105 циклов. При этом число ступеней нагружения должно быть не менее 8-10. В противном случае следует снизить длительность испытаний n. Приращение амплитуды напряжения  зависит от принятых значений

зависит от принятых значений  и n и должно находиться в интервале от 5 МПа до 15% значения ожидаемого предела выносливости

и n и должно находиться в интервале от 5 МПа до 15% значения ожидаемого предела выносливости  . Уровень начального напряжения

. Уровень начального напряжения  принимают равным ожидаемому значению предела выносливости

принимают равным ожидаемому значению предела выносливости  .

.

|

|

|

При построении условных кривых усталости долговечность N G, соответствующую точке перелома, выбирают в диапазоне  циклов. Как показывает анализ опытных данных, изменение N G от 106 до

циклов. Как показывает анализ опытных данных, изменение N G от 106 до  циклов не оказывает существенного влияния на результат ускоренного определения предела выносливости. Дисперсионный и регрессионный анализы показали, что абсолютные размеры образцов и степень концентрации напряжений практически не влияют на абсциссу точки перелома кривой усталости для углеродистых сталей [9].

циклов не оказывает существенного влияния на результат ускоренного определения предела выносливости. Дисперсионный и регрессионный анализы показали, что абсолютные размеры образцов и степень концентрации напряжений практически не влияют на абсциссу точки перелома кривой усталости для углеродистых сталей [9].

Абсолютное значение тангенса угла наклона левой ветви кривой усталости (рис. 1.5) для образцов из углеродистых сталей при переменном изгибе можно определить по корреляционному уравнению через предел прочности стали при статическом растяжении [9]

(3.15)

(3.15)

Для крайних условных кривых усталости характеристику наклона левой ветви устанавливают на основании соотношений [20]

(3.16)

(3.16)

(3.17)

(3.17)

При наличии априори достоверных данных относительно значения угла наклона левой ветви кривой усталости принимают

(3.18)

(3.18)

Ожидаемое значение предела выносливости  для гладких стальных лабораторных образцов при изгибе с вращением целесообразно определять по корреляционному уравнению (2.10)

для гладких стальных лабораторных образцов при изгибе с вращением целесообразно определять по корреляционному уравнению (2.10)

Значения пределов выносливости  и

и  , соответствующие крайним условным кривым усталости, принимают на 10-15% соответственно выше и ниже ожидаемого предела выносливости

, соответствующие крайним условным кривым усталости, принимают на 10-15% соответственно выше и ниже ожидаемого предела выносливости  .

.

После определения описанным методом предела выносливости для каждого образца проводят осреднение результатов, то есть

(3.19)

(3.19)

где n — число испытанных образцов.

Величина  является оценкой предела выносливости исследуемого элемента конструкции. В связи со значительным рассеиванием значений величин

является оценкой предела выносливости исследуемого элемента конструкции. В связи со значительным рассеиванием значений величин  испытаниям следует подвергать не менее трех элементов. Увеличение числа образцов (>5) не приводит к заметному снижению погрешности в оценке предела выносливости, которая в основном не превышает 8%. Машинное время при использовании метода Локати сокращается в 10-15 раз в зависимости от объема серии испытаний. Повысить точность оценки предела выносливости ускоренным методом Локати можно уточнением предельной суммы накопленных повреждений (3.14) исследуемого материала при ступенчато возрастающем спектре переменных напряжений.

испытаниям следует подвергать не менее трех элементов. Увеличение числа образцов (>5) не приводит к заметному снижению погрешности в оценке предела выносливости, которая в основном не превышает 8%. Машинное время при использовании метода Локати сокращается в 10-15 раз в зависимости от объема серии испытаний. Повысить точность оценки предела выносливости ускоренным методом Локати можно уточнением предельной суммы накопленных повреждений (3.14) исследуемого материала при ступенчато возрастающем спектре переменных напряжений.

|

|

|

Следует отметить, что дисперсия величины  , получаемая по результатам испытаний серии одинаковых образцов методом Локати, не может служить оценкой меры рассеяния предела выносливости, связанного с неоднородностью свойств материала, состоянием поверхности и т.д., так как разброс результатов ускоренных испытаний по методу Локати в значительной мере обусловлен ошибками в выборе формы и параметров условных кривых усталости.

, получаемая по результатам испытаний серии одинаковых образцов методом Локати, не может служить оценкой меры рассеяния предела выносливости, связанного с неоднородностью свойств материала, состоянием поверхности и т.д., так как разброс результатов ускоренных испытаний по методу Локати в значительной мере обусловлен ошибками в выборе формы и параметров условных кривых усталости.

Форсирование может осуществляться применением высокочастотных испытательных установок, а также путем испытаний образцов и элементов конструкций при напряжениях, существенно превышающих предел выносливости.

Применение высокочастотных испытательных установок (с частотой 1000 Гц и более) ограничено, так как в процессе испытаний на указанных частотах происходит интенсивный разогрев образцов, в связи с чем возникает необходимость их охлаждения, что искажает результаты испытаний. Кроме этого, рассматриваемый метод форсирования испытаний оказывается малопригодным для образцов с концентратором напряжений и образцов больших сечений. В первом случае — из-за локального разогрева материала в зоне концентратора, во втором — из-за чрезмерного возрастания мощности испытательных установок и наличия заметного градиента температуры по сечению элемента.

Известно, что основное машинное время затрачивается на испытания образцов или элементов конструкций при напряжении, равном или меньшем предела выносливости. Длительность испытаний можно значительно сократить, если ограничиться испытаниями образцов или элементов конструкций лишь при напряжениях, больших предела выносливости, а величину предела выносливости определять путем экстраполяции с помощью уравнения кривой усталости, параметры которого могут быть определены на основании испытаний при высоких уровнях напряжений. В этом заключается суть форсированных испытаний на усталость.

|

|

|

Следует иметь в виду, что приемлемая точность оценки предела выносливости форсированным методом испытания на усталость достигается в случае экстраполяции кривой усталости не более чем на один — два порядка по долговечности, а также при использовании достаточно обоснованных уравнений кривых усталости. Графическая же экстраполяция кривой усталости на один порядок по долговечности приводит к неприемлемой величине ошибки оценки предела выносливости.

Форсированный метод может быть использован для определения как характеристик сопротивления образованию трещины усталости, так и характеристик сопротивления усталостному разрушению.

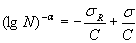

Применительно к высокопрочным углеродистым и легированным сталям, а также для титановых сплавов, в качестве уравнения кривой усталости следует использовать уравнение Штромейера (1.3), которое в данном случае целесообразно представить в виде

(3.20)

(3.20)

или

(3.21)

(3.21)

где  ,

,  , a=C, b=-d.

, a=C, b=-d.

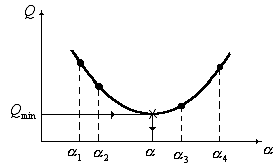

Параметры a и b уравнения (3.21) определяют методом наименьших квадратов по формулам (3.6)- (3.11), в которых m представляет собой число уровней напряжения при испытании на усталость, а ni – число образцов, испытанных на i -ом уровне напряжения. Оценку указанных параметров производят методом последовательных приближений. Для этого задаются рядом значений  и для каждого значения оценивают параметры a и b, а также меру рассеяния Q экспериментальных точек вокруг линии (3.21) по формуле (3.12).

и для каждого значения оценивают параметры a и b, а также меру рассеяния Q экспериментальных точек вокруг линии (3.21) по формуле (3.12).

В качестве окончательной оценки параметра  уравнения (3.20), представляющего собой предел неограниченной выносливости, принимают величину, которой соответствует минимальное значение Q. Для этого значения

уравнения (3.20), представляющего собой предел неограниченной выносливости, принимают величину, которой соответствует минимальное значение Q. Для этого значения  окончательно оценивают значения параметров уравнения (3.21). Схема оценки параметра

окончательно оценивают значения параметров уравнения (3.21). Схема оценки параметра  показана на рис. 3.5.

показана на рис. 3.5.

Вычисление предела ограниченной выносливости для выбранной базы производится по формуле (1.3) на основании найденных значений параметров C, d и  .

.

|

|

|

Рис. 3.5. Схема оценки параметра  уравнения кривой усталости (3.20)

уравнения кривой усталости (3.20)

Точность метода тем выше, чем ближе нижний уровень напряжений при испытании к пределу ограниченной выносливости. Не рекомендуется экстраполяция опытных данных более чем на один — два порядка по долговечности. При выполнении этих условий погрешность метода составляет около 10% при десятикратном сокращении времени испытаний. Экономия в образцах практически отсутствует.

Для алюминиевых, магниевых и титановых сплавов в качестве уравнения кривой усталости принимают уравнение М.Н.Степнова (1.6) при N 1=0. Для случая форсированных испытаний на усталость это уравнение целесообразно представить в виде

(3.22)

(3.22)

или

(3.23)

(3.23)

которое приводят к линейному

(3.24)

(3.24)

где ,

,  ,

,  ,

,  .

.

Оценку параметров уравнений (3.23) и (3.24) производят методом последовательных приближений. Для этого задаются рядом значений  , по формулам (3.6) - (3.11) вычисляют значения параметров уравнения (3.24), и по формуле (3.12) определяют меру рассеяния Q экспериментальных точек вокруг линии (3.24).

, по формулам (3.6) - (3.11) вычисляют значения параметров уравнения (3.24), и по формуле (3.12) определяют меру рассеяния Q экспериментальных точек вокруг линии (3.24).

В качестве оценки параметра  уравнения (3.23) принимают величину, которой соответствует минимальное значение Q. Для полученной величины

уравнения (3.23) принимают величину, которой соответствует минимальное значение Q. Для полученной величины  окончательно по формулам (3.6)- (3.11) вычисляют значения параметров уравнения (3.24), а затем и значения параметров уравнения кривой усталости (3.22) и (3.23).

окончательно по формулам (3.6)- (3.11) вычисляют значения параметров уравнения (3.24), а затем и значения параметров уравнения кривой усталости (3.22) и (3.23).

Схема оценки параметра  показана на рис. 3.6.

показана на рис. 3.6.

Рис. 3.6. Схема оценки параметра  уравнения кривой усталости (3.22) и (3.23)

уравнения кривой усталости (3.22) и (3.23)

Экстраполяция кривой усталости при числе испытанных образцов n = 8-10 на два порядка (от N =106циклов до N =108циклов) приводит к относительной средней квадратической ошибке, не превышающей 5-6%.

Этот подход был успешно апробирован и для натурных конструкций из деформируемых алюминиевых сплавов (бурильные трубы, лонжерон несущего винта вертолета, лонжерон хвостового винта вертолета, винт самолета и др.).

|

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 1456; Нарушение авторских прав?; Мы поможем в написании вашей работы!