КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Не рекомендуется

|

|

|

|

IХ. КЛЮЧЕВЫЕ ПОНЯТИЯ ТЕМЫ

1. Дизентерия

2. Гепатит

3. Грипп

4. Дифтерия

5. ВИЧ-инфекция

6. СПИД

Х. ДОМАШНЕЕ ЗАДАНИЕ

ОСНОВНАЯ ЛИТЕРАТУРА

1. Пауков В.С. «Патология» стр. 292-317

ДОПОЛНИТЕЛЬНАЯ ЛИТЕРАТУРА

1. Кузьмичева А.Т. и др. «Детские инфекционные болезни», М., «Медицина» 1978.

2. Шувалова Е.П. «Инфекционные болезни», М., «Медицина» 1982.

3. Зудин Б.И. «Кожные и венерические болезни», М., «Медицина», 1990.

4. Макаров В.А., Реккандт С.А. «Общая патология», учебное пособие для студентов фарминститутов, Ставрополь 1988 г.

Если степень установки точности одна установлены поля допусков:

Da – H7, H8; df – n6, h6, g6.

Сопряжение по S – поля допусков как в предыдущих случаях.

Условные обозначения шлицевых эвольвентных соединений.

- Центрирование по боковым поверхностям зубьев ГОСТ 6033-80.

ГОСТ 6033–80

ГОСТ 6033–80

50 – D=Df – номинальный диаметр;

2 – m – модуль;

9Н – поле допуска е (впадины втулки);

9g – поле допуска S.

Раздеталировано:

для втулки  ГОСТ 6033–80

ГОСТ 6033–80

для вала  ГОСТ 6033–80

ГОСТ 6033–80

- Центрирование по наружному диаметру

ГОСТ 6033–80

ГОСТ 6033–80

50 – D=Df;

H7/g6 – посадка по Df/da;

2 – m=2/

- Центрирование по внутреннему диаметру с посадкой по df H7/g6.

ГОСТ 6033–80

ГОСТ 6033–80

9Н/9h – нецентрирующие е, S.

Лекция № 20

Взаимозаменяемость зубчатых и червячных передач.

Классификация зубчатых передач, эксплутационные и точностные требования.

По расположению осей:

– цилиндрические – оси параллельны;

– конические – оси пересекаются;

– винтовые, шпоночные, червячные – оси перекрещиваются.

По расположению зубьев:

– прямозубые;

– косозубые;

– шевронные;

– с криволинейными зубьями.

По профилю зубьев:

– эвольвентные;

– циклоидные;

– зацепление Новикова (дуги окружностей) и другие.

|

|

|

По эксплутационному назначению:

– отсчетные – передачи измерительных приборов, делительных механизмов станков, счетно-решающих механизмов (арифмометры), часов.

Малые нагрузки и скорости, малая длина зуба, мелкий модуль.

Требования – высокая кинематическая точность – постоянство передаточного отношения по углу поворота.

где ω1, ω2 – угловые скорости ведущего и ведомого колес;

z1, z2 – числа зубьев этих колес.

– скоростные зубчатые передачи – в турбинных редукторах, двигателях турбиновинтовых самолетов и другие.

Высокие скорости и нагрузки. Длина зубьев и модули – средние.

Требования – плавность работы, безвибрационность и бесшумность.

– силовые зубчатые передачи – подъемно-транспортные, шахтные механизмы и другие.

Нагрузки велики, скорости небольшие. Модули и длины зубьев большие.

Требования – полнота контакта по длине зубьев.

– зубчатые передачи общего назначения – без особых требований к точности.

Общие эксплутационные требования – большая долговечность 5-10 тыс.часов и более.

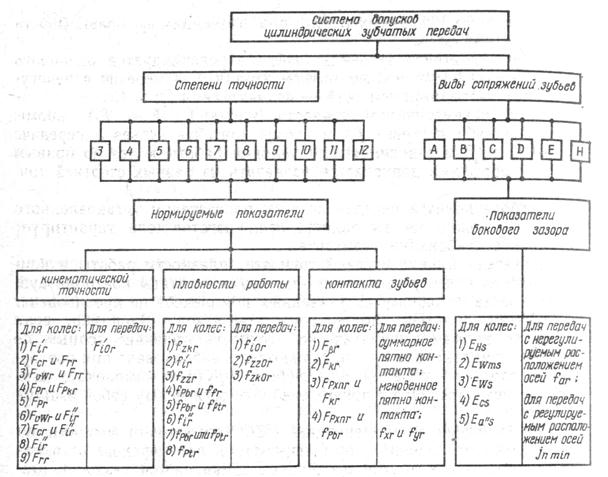

Допуски зубчатых передач.

Нормируются большим числом ГОСТов.

| Цилиндрические | Конические | Червячные | Рейки | |

| ГОСТ | СТ СЭВ 641–77 | СТ СЭВ 186–75 | СТ СЭВ 311–76 | СТ СЭВ 312–76 |

| m, мм d, мм | 1…55 до 6300 | 1…56 до 4000 | 1…25 колеса до 6300 червячн. до 450 | 1…40 |

| ГОСТ m<1 | 9178–72 | СТ СЭВ 313–76 |

В соответствии с условиями эксплуатации на допуски зубчатых передач установлено три нормы точности.

Каждую норму характеризует комплексным показателем или дифференцированными (1-2 и более).

По каждой норме установлено 12 степеней точности.

1, 2, 3, 4, 5 …12.

1 и 2 – перспективные (очень точные).

Независимо от степеней точности – установлены необходимые виды сопряжений зубьев по боковому зазору и их допуски.

И того все допуски делятся на 4 группы нормы:

1. Нормы кинематической точности.

|

|

|

2. Нормы плавности работы.

3. Нормы контакта.

4. Нормы бокового зазора.

Нормы кинематической точности.

Кинематическая погрешность передачи – разность между действительным и номинальным углом поворота ведомого зубчатого колеса.

Характеризуется наибольшей кинематической погрешностью передачи – наибольшей алгебраической разностью значений кинематической погрешности, передачи за полный цикл – F'ior.

F – показатель кинематической точности;

‘– штрих – однопрофильного зацепления;

‘’– двухпрофильная проверка.

Комплексные и дифференцированные показатели кинематической точности.

i – кинематическая погрешность угловых скоростей;

0 – характеризует точность передачи (без 0 – одного колеса);

r – действительное значение показателя, так и есть суммарное.

F'ior – действительное наибольшее кинематическая погрешность;

F'io – допускаемая наибольшая кинематическая погрешность.

Условие годности: F'ior ≤ F'io

φ2н – номинальный угол поворота ведомого колеса;

φ2д – действительный угол поворота ведомого колеса;

– кинематическая погрешность передач,

– кинематическая погрешность передач,

r2 – радиус делительной окружности ведомого колеса.

Цикл  , где х – общий множитель 2 зубчатых колес.

, где х – общий множитель 2 зубчатых колес.

Кинематическая погрешность зубчатого колеса – разность между действительным и номинальным углом поворота зубчатого колеса на рабочей оси.

Комплексный показатель – наибольшее кинематическая погрешность зубчатого колеса F'ir– наибольшая алгебраическая разность значений кинематической погрешности за один оборот колеса. Допуск F'i

Определяется на кинематометрах при однопрофильном зацеплении.

Точные фрикционные дички – их погрешность на порядок меньше чем зубчатых передач.

Начинаем вращать вал 1. Колесо, имея погрешность, будет отставать или обгонять вал 2.

Преобразователь определяет величину отставания по хорде дуги делительной окружности (в микрометрах).

Дифференцированные показатели кинематической точности.

– наклонная погрешность k шагов Fpkr – кинематическая погрешность зубчатого колеса при повороте на k шагов.

– накопленная погрешность шага по зубчатому колесу Fpr – наибольшая алгебраическая разность шагов на зубчатом колесе.

|

|

|

Определяется с помощью накладного шагомера.

Pt – окружной шаг – делительной окружности.

Прибор настраивается на ноль по образцовому шагу (номинальному).

Fpr составляет до 80% от Fir.

– радиальное биение зубчатого венца Frr –наибольшее изменение расстояния от рабочей оси до делительной прямой элемента номинального исходного контура. Допуск – Fr.

До постоянной хорды = между точками касания зуба и исходного контура.

Три способа измерения.

В серийном производстве для контроля вместо измерительного наконечника удобней взять точное зубчатое колесо и обкатывать.

Будем контролировать.

– колебания измерительного межосевого расстояния за один оборот  (допуск

(допуск  ) – аналог Fr.

) – аналог Fr.

Проверка двухпрофильная.

Допуски:

– погрешность обката Fcr – равняется кинематической погрешности исключая радиальное биение зубчатого венца.

В угловых секундах. Вызывается кинематическими погрешностями цепи обката зуборезного станка.

– колебание длины общей нормали VWr (допуск VW).

Общая нормаль W – прямая, перпендикулярная двум разноименным поверхностям зубьев.

Вызывается погрешностями обката.

Измеряется – штангенциркулем, микрометром, нормалемером.

Значение допусков всех параметров выбираются по ГОСТу в зависимости от степени точности, модуля, диаметра делительной окружности.

Для оценки точности можно назначать комплексные показатели F'ir и F’ior либо комплексы поэлементных показаний.

Fr и Fc, Fr и VW – 3…12

Fi’’и Fc, Fi’’и VW – 5…12

Fi’’или Fr – >9…12

Причины кинематической погрешности:

– неточность цепи обката станка (делительной цепи);

– посадочный эксцентриситет заготовки и готового колеса на вал (применять эвольвентные швецы);

– неточность зуборезного инструмента и его установки.

Высокая кинематическая точность определяет работоспособность отсчетных передач.

Не устраняется шевингованием, необходимо точное зубонарезание + шлифование.

Лекция №21, 22.

Нормы плавности.

Плавность работы зубчатых передач зависит от погрешностей, которые составляют часть кинематической погрешности, но многократно (циклически) проявляются за оборот колеса.

|

|

|

Плавность работы нарушается мгновенными резкими изменениями углов поворота зубчатых колес. Это вызывает мгновенные знакопеременные ускорения ведомых колес, динамические нагрузки следствием является вибрация машин, повышенный уровень шума.

Особенно неблагоприятно это сказывается на надежности скоростных передач.

Циклическая погрешность (неплавность), создает волнообразность кривой кинематической погрешности Fir зубчатого колеса или передачи.

Она является суммой гармоник (синусоид) различных частот и амплитуд. Определяются они путем гармонического анализа (разложения на составляющие).

Каждая гармоника вызвана одной из погрешностей зацепления, например:

- Эксцентриситет делительной окружности;

- Погрешность шага;

- Погрешность профиля зуба.

Показатели нормы плавности обозначаются буквой f. Они равняются двойным амплитудам гармонических составляющих кинематической погрешности.

Комплексные показатели норм плавности:

– циклическая погрешность зубчатого колеса fzkr (передачи fzkor) – удвоенная амплитуда гармонической составляющей кинематической погрешности колеса (передачи). Допуск fzk (fzkо)

– циклическая погрешность зубцовой частоты в передаче fzzor – циклическая погрешность с частотой повторения, равной частоте входа зубьев зацепления. Допуск fzzo

– местная кинематическая погрешность f'ir колеса – разность соседних местных экстремальных значений кинематической погрешности колеса за один оборот.

Дифференцированные показатели нормы плавности.

– отклонение шага fptr (по делительной окружности) кинематическая погрешность зубчатого колеса при повороте на один номинальный угловой шаг. Допуск ± fpt

Контроль – стационарный и накладной шагомер.

Оптический или индикаторный.

– отклонение шага зацепления fpbr (основного шага). Допуск fpb

Основной шаг Pb – расстояние между эволентными (кратчайшее по нормали)

Шагом зацепления называется расстояние между двумя точками контакта зубьев сопрягаемых колес.

Контроль – шагомером с тангенциальными наконечниками.

– погрешность профиля зуба ffr – расстояние по нормали между ближайшими номинальными профилями, между которыми расположен действительный активный торцовый профиль зуба.

Определяется на просвет по шаблону или эвольвентомером.

Это допуски! Для 3…8 степеней точности.

Это допуски! Для 3…8 степеней точности.

– колебание измерительного межосевого расстояния на одном зубе  (допуски

(допуски  ).

).

– за один оборот проверяемого колеса; интересуют все зубья

– за один оборот проверяемого колеса; интересуют все зубья  – только 1 зуб.

– только 1 зуб.

Контрольные комплексы для норм плавности.

Для косозубых колес выбор комплекса зависит еще от коэффициента осевого перекрытия  .

.

Широкое колесо  узкое колесо

узкое колесо

φβ – угол осевого перекрытия (угловой шаг одного зуба).

τ – угловой шаг зубьев колеса.

Коэффициент осевого перекрытия

Если значение  табличного (ГОСТ 1643-72), тогда он учитывается при назначении контрольных комплексов:

табличного (ГОСТ 1643-72), тогда он учитывается при назначении контрольных комплексов:

fzk и f’i – 3…8 степени точности

fpt – 9…12

f’i – 3…8

fpb и fpt – 3…8

fpb и ff – 3…8

fi’’ – 5…12

Для повышения плавности при нарезании зубьев необходимо обеспечить точность шага, а также применять шевингование и хонингования зубчатых колес.

Нормы контактов зубьев в передаче.

Полнота контактов боковых поверхностей зубьев – условие надежной работы передач, особенно силовых.

Удельные нагрузки, концентрация напряжений, равномерность смазки и износа зависят от полноты контакта зубьев передачи.

Комплексной характеристикой качества контакта является:

– суммарная пятно контакта – часть активной поверхности зуба ведомого колеса со следами прилегания.

Оценивается:

относительная длина

относительная высота

Поэлементные погрешности полноты контакта.

– отклонение осевых шагов Fpxnr – задается для широких косозубых колес допуском ±Fpxn (εβ >1,25).

– погрешность направления зубьев для прямозубого колеса Fβr.

– непараллельность осей зубчатых колес fxr и перекос этих осей fyr (для передачи)

Для увеличения полноты контактов зубьев необходимо хорошее состояние зубообрабатывающих станков, а также точное установка заготовок на станках и колес в передачи.

Выбор степеней точности зубчатых колес и передач.

Производиться по нормам кинематической точности, плавности и пятна контактов. При этом учитываются:

– назначение передачи;

– условие работы (скорости и нагрузки);

– метод нарезания зубьев.

Применяют три метода выбора степеней точности

– расчетный – при наличии методики;

– опытный – из опыта эксплуатации;

– табличный – по таблицам рекомендаций по применению

По ГОСТу 1643-81 допускается устанавливать для одной зубчатой передачи разные степени точности норм кинематической точности, плавности и пятна контактов.

Это очень выгодно: назначить малые допуски тех норм точности, которые определяют работоспособность данной передачи.

Однако показатели точности различных норм взаимосвязаны, поэтому в ГОСТе есть ограничения:

– норма плавности – на 2 степени точности или на 1 грубее норм кинематической точности.

– норма контакта – любая степень, более точная, чем норма плавности; при εβ ≤1,25 – на одну степень грубее плавности.

Ориентировочное применение степеней точности:

3…5 – измерительные зубчатые колеса;

3…8 – передачи металлорежущих станков;

6…8 – редукторы общего назначения;

7…10 – крановые механизмы.

Лекция №22

Нормы бокового зазора.

Характер сопряжения зубьев определяется боковым зазором между нерабочими поверхностями.

Боковой зазор можно создать двумя путями:

– уменьшить толщину зуба (смешение исходного контура EHS в тело колеса);

– увеличить а – межосевое расстояние (реже).

Боковой зазор необходим:

– для компенсации погрешностей изготовления и сборки;

– для прохождения смазки;

– для компенсации силовых и тепловых деформаций.

ГОСТ 1643-81 устанавливает 6 видов сопряжений зубчатых колес, обозначающихся наименьшим гарантированным зазором: jn min: A, B, C, D, E, H ←увеличение.

Установлено 8 видов допусков на боковой зазор Tjn: h, d, c, b, a, z, y, x → увеличение.

Обычно виды сопряжений и виды допусков согласованы как на схеме: а–А, b–В

Но можно и комбинировать (а–b), применять увеличенные (грубые) допуски z, y, x: A–x, C–z.

jn min = B «Нормальный» гарантированный боковой зазор. Позволяет избежать заклиние передачи, если разность температуры колес и корпуса не более 250С. Если  – применяем jn min = А «увеличенный». C – уменьшенный, D – малый, Е – весьма малый,

– применяем jn min = А «увеличенный». C – уменьшенный, D – малый, Е – весьма малый,

Н – нулевой jn min.

Утонение зуба для обеспечения бокового зазора достигается смещением исходного контура рейки (зуборезного инструмента) ЕНS, в тело колеса от 0 положения.

Точность сопряжения по боковому зазору зависит также от межосевого расстояния. Установлено 6 классов точности межосевого расстояния 1-6←увеличение точности. Рекомендуемые соотношения классов точности и jn min – указаны на схеме. Допускается изменять эти соотношения, но тогда это указывается в обозначении передачи.

0 положение – положение исходного контура коррегирования.

s – колеса внешнего зацепления;

i – колеса внутреннего зацепления.

H – расстояние от исходной оси до рабочей оси;

EHS – наименьшее дополнительное смешение исходного контура/

Дополнительное. Первое смещение при коррегировании.

Контроль – тангенциальным зубомером.

S – толщина зуба на постоянной хорде;

ECs – наименьшее отклонение толщины зуба.

Контроль – кромочным штангензубомером.

W – длина общей нормали

– средняя длина общей нормали.

– средняя длина общей нормали.

EWms – наименьшее отклонение средней длины общей нормали.

Контроль – нормалемером.

Измерения наименьшего дополнительного смещения исходного контура выполняется тангенциальным зубомером.

При дополнительном смещении EHS происходит отклонение толщины зуба (-)ECS. Допуск на толщину зуба S установлен Tc.

Измерения выполняются кромочным зубомером по постоянной хорде (точка касания исходного контура).

Дополнительное смещение исходного контура можно оценить по изменениям длины общей нормали W.

EWs – наименьшее отклонение длины общей нормали;

TW – допуск на среднюю длину общей нормали;

W – средняя длина общей нормали.

Подсчитывается Wm по результатам измерения нормалимером.

Кроме того, о величине бокового зазора и его колебании можно судить по отклонениям измерительного межосевого расстояния:

– верхнему + Aa’’s – для наружного зацепления s.

– нижнему – Aa’’i – для внутреннего зацепления i

Допускаемое отклонение а равно разности предельного допустимого межцентрового расстояния и номинального.

Для мелкомодульных колес (m≤1) величину утонения зуба можно проверить с помощью контрольных роликов (шариков)

M – торцовый размер по роликам (шарикам)

Контрольные комплексы для обеспечения гарантированного бокового зазора:

EHS и TH – 3…12 степень

EWms и TWm – 3…12

ECS и TC – 3…12

Aa’’e и Aa’’i – 5…8

для передачи jn min – 3…12 степень.

Условные обозначения точности зубчатых колес и передач.

В обозначении последовательно указывают степени точности:

– по нормам кинематической точности;

– по нормам плавности работы;

– пятна контакта, затем

– вид сопряжения и боковой зазор;

– номер стандарта

8–7–6 Ва ГОСТ 1643-81

8 – кинематической точности;

7 – плавности работы;

6 – пятна контакта;

В – вид сопряжения;

а – допуск на боковой зазор.

Если степени точности по всем трем нормам равны, а допуск бокового зазора соответствует виду сопряжения, записываются один раз:

6–С ГОСТ 1641-81 = 6–6–6 Сс ГОСТ 1643-81

При выборе более грубого класса отклонений межосевого расстояния а – в обозначении указывается принятый класс и расчетный уменьшенный боковой зазор:

7–Са/V–113 ГОСТ 1643-81

(для С рекомендован 4 класс)

Вообще нестандартный боковой зазор указывается в обозначении в мкм:

7–700у ГОСТ 1643-81

Оформление чертежей зубчатых колес.

Выполняется по стандартам ЕСКД:

ГОСТ 2.403–75 Цилиндрические зубчатые колеса;

2.404–75 Рейки;

2.405–75 Конические зубчатые колеса;

2.407–75 Червяки и передачи глобоидные.

Во избежание перекоса зубьев в зацеплении торцевое биение в месте опоры при нарезании зуба

Fβ – допуск на направление зуба;

D – диаметр выступов колеса;

B – ширина колеса.

В правой части чертежа зубчатого колеса размещается таблица параметров зубчатого венца. Она состоит из трех частей, отделяемых сплошными основными линиями.

Требование к посадочным местам для зубчатых колес (валам).

Лекция № 23.

Понятие о метрологии и технических измерениях.

Метрология (ГОСТ 16263-70) наука об измерениях физических величин, методах и средствах обеспечения их единства.

Основными задачами в метрологии являются:

– установление единиц физических величин и систем государственных эталонов единиц.

-определение физических констант и физико-химических свойств материалов, стандартных образцов этих свойств;

– разработка теорий и методов измерений, методов оценки погрешностей;

– разработка методов передачи размеров единиц от эталонов к рабочим средствам измерений;

– систематические проверки мер и измерительных приборов.

Осуществление оказанных задач, стоящих перед государственной метрологической службой СССР, достигается государственной системой обеспечения единства измерений- ГСИ.

Основные нормативно-технические документы ГСИ- государственные стандарты: ГОСТ 8.001–71 – 8.098–73, 8.002–71, 8.009–72, 8.010–72, 8.011–72 и др.

В становлении метрологической службы в Росси выдающуюся роль сыграл Д.И.Менделеев, который руководил главной императорской палатой мер и весов (1892-1907 гг.)- ныне ВНИИМ имени Менделеева в Ленинграде.

Понятие об измерениях и их единицах.

Измерение – нахождение значения физической величины опытным путем при помощи специальных технических средств. При этом за единицу физ. величины принимают единицу измерения фиксированного размера, принятую в качестве основы для количественного оценивания.

Основное уравнение измерения.

Где Q – измеряемая величина;

q – значение измеряемой величины в принятых единицах;

U – единица физической величины.

Когда выполняют измерения?

1.Для установления действительного размера изделия – по чертежу или нет изготовлено.

2. Для проверки точности технологической системы и своевременной подналадки во избежание появления брака.

Контроль – определение годности детали или точности технологической системы (без определения численного контролируемого параметра).

Проверяется укладывается ли действительное значение параметра в предельно допустимые (например калибры). Да – нет, насколько – неизвестно.

Единообразие в системе единиц всего мира вводят принятые в 1960 г. Международные система единиц СИ (Sistem Interhational).

Имеются 7 основных единиц:

м – длина;

кг – массы;

с – времени;

К (кельвин) – температуры;

А (ампер) – силы тока;

кд (кандела) – силы света;

моль – количество вещества.

Кроме того, имеются дополнительные и произвольные единицы.

С 1 января 1963 г. Система СИ – предпочтительная в СССР.

Классификация измерительных средств и методов измерения.

Средства измерений – технологическое устройство для измерений, имеющие нормированные метрологические свойства. К ним относятся (в порядке понижения точности):

– эталоны единиц физических единиц – средства измерений, воспроизводящие единицы физической величины с наивысшей точностью – атомные часы Δ = 1с за 30000 лет, эталон метра через длины волны криптона-86.

– меры – средства измерений для воспроизведения физической величины заданного размера: концевые плоско-параллельные меры длины, эталонные гири и т.п.

– образцовые средства измерений – меры, приборы, или преобразователи, утвержденные как образцовые. Периодически проверяются по эталонам, сами служат для проверки.

– рабочие средства измерения-приборы для измерений, не связанный с передачей единицы физической величины.

Поверочная схема – устанавливает порядок передачи размеров единицы физической величины от эталона к рабочим средствам измерения.

Э – эталон;

М1 – образцовая мера высшего порядка;

М2 – образцовая мера низшего порядка;

Р – рабочие средства измерений;

И – интерферометр;

О – оптиметр.

Точность средств измерения от ступени к ступени уменьшается в 1,6…3 раза.

Метод измерения –измерительное средство + приемы его использования.

Прямые методы – значение измеряемой величины находится из опытных данных.

Косвенные методы – искомое значение определяют на основании известной зависимости, между этой величиной и величинами, подвергаемыми прямым измерениям (расстояние до Луны, радары, сонары, эхолоты).

По способу получения значений:

– метод непосредственной оценки – значение величины получают по отчетному устройству прибора прямого действия (линейки, микрометры, угломеры);

– метод сравнения с мерой – измеряемую величину сравнивают с величиной воспроизводимой мерой.

По воздействию на объект:

– контактный метод;

– бесконтактный метод.

Приборы для измерений классифицируются по физическому принципу измерения: механические, пневмо, электро, -оптические, фотоэлектрические, пьезоэлектрические и т.д.

Два вида контроля:

Дифференцированный (поэлементный)- контроль каждого параметра изделия в отдельности (у резьбы d, P, α/2 и др.).

Комплексный контроль – проверяются все параметры одновременно и сразу выносится заключение о годности по всем параметрам.

Метрологические показатели средств измерения.

Выбор средств – по точности делают с учетом метрологических характеристик.

Основной элемент отчетного устройства – шкала, по которой снимается отчет.

Длина деления шкалы – расстояние между осями соседних отметок (1мм).

Цена деления шкалы – разность значений величины, соответствующая соседним отметкам шкалы (0,002мм).

Диапазон измерений = диапазон показаний + диапазон перемещения. Область значений измеряемой величины для которой нормированы допускаемые погрешности средства измерений.

Предел измерений – мин.или макс.значение диапазона измерений.

Погрешность измерения – разность между результатом измерения и истинным значением измеряемой величины.

Чувствительность измерительного прибора – отношение изменения сигнала на выходе к вызвавшему его изменению измеряемой величины.

В зависимости от величины метрологический показателей и конструкций измерительные средства подразделяются на классы точности.

Для точных приборов необходимо выполнение принципа Аббе: ось шкалы прибора располагать на линии измерения.

При несоблюдении – большая погрешность за счет перекоса и непараллельности направляющих приборов.

При ошибках измерения возникает необнаруженный брак, который выявляется на последующих этапах производства или в эксплуатации, (что еще хуже).

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1609; Нарушение авторских прав?; Мы поможем в написании вашей работы!