КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Установки для получения контролируемых атмосфер из углеводородных газов

|

|

|

|

КЛАССИФИКАЦИЯ КОНТРОЛИРУЕМЫХ АТМОСФЕР

ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ КОНТРОЛИРУЕМЫХ АТМОСФЕР

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ТЕРМИЧЕСКИХ ЦЕХОВ

Лекция 22

Контролируемой атмосферой называют газообразную среду, состоящую из одного или нескольких газов, которая оказывает направленное контролируемое воздействие на поверхностный слой металлов и сплавов в процессе их термической обработки.

Контролируемые атмосферы классифицируют по следующим признакам:

по характеру взаимодействия с обрабатываемыми металлами и сплавами атмосферы на нейтральные, восстановительные, окислительные, науглероживающие, обезуглероживающие, специальные (для азотирования, хромирования, борирования и пр.);

по исходному сырью, из которого приготовляют контролируемую атмосферу, на водородные, аммиачные, древесно-угольные, углеводородные и пр.;

по химическому составу на атмосферы системы: Н2—N2; Н2—Н2О—N2; Н2—Н2О—СО—N2; H2—H2O—CO—CH4—N2; COCO,—N,; СО—СО2-Н2—H2O-N2; СО—СО2—Н2—Н2О—СН4—N2;

по тепловому эффекту реакций, протекающих при получении контролируемой атмосферы, на эндотермические и экзотермические.

Контролируемые атмосферы, получаемые на отечественных установках, изготовляемых заводами Министерства электротехнической промышленности, подразделяют на следующие типы: ДА — атмосфера, полученная из аммиака посредством его диссоциации; ДА-С — атмосфера, полученная из аммиака посредством его диссоциации, частичного сжигания продуктов диссоциации и их осушкой; ЭН — атмосфера, полученная путем сжигания природного (углеводородного) газа при коэффициенте расхода воздуха, равном 0,25—0,33; ЭК — атмосфера, полученная при сжигании природного (углеводородного) газа при коэффициенте расхода воздуха, равном 0,6—0,95; ВО — атмосфера, полученная из технического водорода; A3 — атмосфера, полученная из технического азота.

|

|

|

Условное обозначение газоприготовительной установки состоит из букв и цифр. Первые две буквы обозначают назначение (получаемую атмосфер у):

ЭН — эндогаз; ЭК — экзогаз; ДА — диссоциированный аммиак, ВО — очистка водорода от кислорода, A3 — очистка азота, ИО — очистка инертных газов.

После букв через тире даются цифры, показывающие производительность (м8/ч). Буква после цифр показывает особенности: Г — газовый обогрев; О — очистка от двуокиси углерода и глубокая степень осушки; С — частичное сжигание и осушка.

УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ КОНТРОЛИРУЕМЫХ АТМОСФЕР ИЗ АММИАКА Для получения контролируемой атмосферы типа ДА системы Нг—N2 проводят расщепление аммиака (NH3) на азот и водород. Аммиак поступает в баллонах или при больших расходах контролируемой атмосферы в цистернах.

Процесс получения контролируемой атмосферы типа ДА состоит из нескольких этапов. Вначале жидкий аммиак из баллонов поступает в испаритель, где газифицируется. При испарении 1 кг жидкого аммиака получается 1,32 м3 газообразного аммиака. Так как процесс испарения проходит с поглощением теплоты, требуется непрерывно подводить теплоту в испаритель. При пуске установки необходимая теплота подводится от электрических нагревателей, вмонтированных в испаритель, а затем, когда из диссоциатора начинают выходить горячие продукты диссоциации аммиака, то используется уже их теплота.

Из испарителя газообразный аммиак поступает в реторту диссоциатора, где при температуре 700—950 °С протекает реакция 2NH3 = N2 4- ЗН2, т. е. из одного объема газообразного аммиака образуется два объема газа, содержащего 25 % Na и 75 % Н2. Таким образом, из 1 кг жидкого аммиака образуется 2,64 м3 газообразных продуктов его диссоциации.

|

|

|

Из диссоциатора продукты диссоциации аммиака выходят с температурой около 900 °С. Их охлаждение происходит в двух последовательно расположенных по ходу газа теплообменниках. Первый из этих теплообменников находится в испарителе установки, что позволяет использовать теплоту горячего газа для подогрева жидкого аммиака. Второй теплообменник предназначен для охлаждения газа до температуры 20 °С.

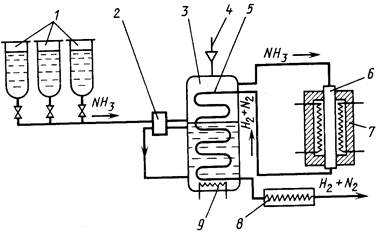

Схема установки для диссоциации аммиака показана на рис.1. Из баллонов 1 жидкий аммиак через уровнемер 2 поступает в испаритель 3. Предохранительный клапан 4 предохраняет испаритель от чрезмерного давления. Необходимую теплоту для испарения аммиака в испаритель отдает при пуске установки электрический нагреватель 9 и во время работы установки теплообменник 5. Газообразный аммиак из испарителя поступает в диссоциа-тор 7 с электрическим нагревом. Проходя через реторту 6 диссоциатора, аммиак нагревается до температуры, превышающей 600 °С, и распадается на водород и азот. Реторта заполнена катализатором, ускоряющим протекание реакции диссоциации аммиака. Точка росы газа, выходящего из охладителя 8, находится в интервале температур —40ч- —50 °С.

Контролируемая атмосфера ДА из-за высокого содержания водорода взрывоопасна.

Для снижения стоимости контролируемой атмосферы и уменьшения ее взрывоопасности в ряде случаев из аммиака получают не атмосферу ДА, а атмосферу ДА-С. В этом случае продукты диссоциации аммиака подвергаются частичному сжиганию с воздухом. В зависимости от величины коэффициента расхода воздуха в получаемой атмосфере содержание водорода изменяется от 4 до 20 %. Такая атмосфера используется при отжиге и нормализации стали с невысоким содержанием углерода, спекании металлокерамики, пайке медью и ее сплавами.

Процесс получения из аммиака контролируемой атмосферы с низким содержанием водорода заключается в диссоциации аммиака, последующего частичного дожигания водорода и очистки продуктов горения от воды. В зависимости от содержания водорода в контролируемой атмосфере из 1 кг жидкого аммиака получается 3,7—4,2 м3 атмосферы типа ДА-С.

Рис. 1. Схема установки для получения контролируемой атмосферы из аммиака

|

|

|

Углеводородные газы (метан, бутан, пропан и их смеси) широко применяют в качестве сырья для получения контролируемых атмосфер. Наиболее широкое распространение в машиностроении нашел метод получения защитных атмосфер из природного газа. Природный газ состоит в основном из метана. При горении метана с недостатком воздуха образуются продукты неполного его горения, в состав которых входят водород и окись углерода - Чем больше недостаток воздуха, т. е. чем меньше коэффициент расхода воздуха, тем больше в продуктах неполного горения метана будет водорода и окиси углерода. Минимальное количество воздуха для неполного горения метана определяется из реакции

СН4 + 0,5O2 = СО + 2Н2,

т. е. для горения 1 м3 СН4 подается 0,5 м3 О2 и при этом образуется 1 м3 СО и 2 м3 Н2. Горение метана с еще меньшим количеством воздуха (n < 0,25) недопустимо из-за появления свободного углерода в продуктах горения. Углерод, попадая в печь, скапливается в виде сажистых отложений, которые мешают работе механизмов печи и усложняют регулирование процесса нагрева.

Так как для горения метана используется не чистый кислород, а воздух, состоящий из 21 % О2 и 79 % N2, то при коэффициенте расхода воздуха л = 0,25 реакция горения метана будет следующая:

СН4 + 0,5О8 + 1.88N, = СО + 2Н2 + 1.88N,.

Эта реакция эндотермическая, может протекать лишь при подводе в реакционную камеру дополнительной теплоты. Продукты эндотермической реакции называются эндогазом. При п = = 0,25 состав эндогаза: 20,5 % СО, 41 % Н2, остальное азот.

При увеличении коэффициента расхода воздуха в продуктах горения концентрация Н2 и СО уменьшается, а концентрация N2 увеличивается. Одновременно в продуктах горения появляются газы СОа и Н2О. Чем больше коэффициент расхода воздуха, тем больше выделяется теплоты. При п = 0,554-0,6 процесс горения метана возможен без дополнительного подогрева смеси. Реакция становится экзотермической, а продукт такой реакции называют -экзогазом.

Область экзогаза расположена при п = 0,55 – 0,6. В экзогазе, полученном при п = 0,55 - 0,9, содержится еще достаточное количество газов-восстановителей Н2 и СО, поэтому его называют богатым экзогазом в отличие от экзогаза, получаемого при п = 0,9 - 1, который содержит незначительное количество Н2 и СО и поэтому называется бедным экзогазом.

|

|

|

Эндогаз и богатый экзогаз являются горючими и взрывоопасными газами. Бедный экзогаз в смеси с воздухом не горит и не взрывоопасен. Эндогаз обычно прямо подают в печь. Экзогаз, как правило, вначале очищают от СО2 и Н2О и только после этого подают в печь. Для получения эндогаза используют эндогазовые установки, а экзогаза — экзогазовые.

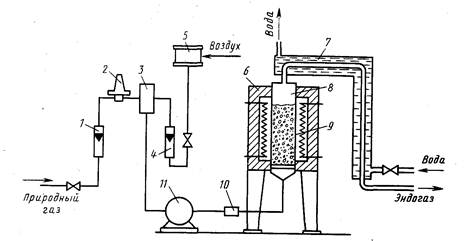

Эндогазовые установки (рис.2). Принцип их работы заключается в приготовлении смеси природного газа и воздуха с п = 0,25, нагреве этой смеси до температуры 1050 °С и охлаждении образовавшихся продуктов неполного горения до 20—30 °С.

Природный газ поступает из цехового газопровода через расходомер 1 и регулятор нулевого давления 2 в смеситель 3. Воздух, необходимый для получения эндогаза, засасывается компрессором 11 из цеха через расходомер 4 и фильтр 5. В смесителе природный газ и воздух смешиваются в заданной пропорции. Конструкция смесителя обеспечивает автоматическое сохранение заданной пропорции газ—воздух при различных режимах работы установки. Из компрессора газовоздушная смесь под давлением 20 кПа подается в реторту 8 генератора 6. Генератор может иметь электрический или газовый нагрев. Температура в нем поддерживается 1050 °С. Реторта изготовлена из хромоникелевой стали и заполнена катализатором 9.

Газовоздушная смесь, поступая в реторту, соприкасается с катализатором и нагревается до необходимой температуры. Происходит взаимодействие метана с кислородом воздуха. Горячий эндогаз по выходе из реторты охлаждают до температуры 20—30 °С в холодильнике 7, в который непрерывно поступает холодная вода. Эндогаз охлаждают, чтобы предупредить протекание реакции 2СО = СО2 + С. Эта реакция протекает при 650 °С, в результате чего ухудшается состав эндогаза и в трубопроводах выпадает сажа.

Рис.2. Схема эндогазовой установки

В качестве катализатора используют кусочки высокоглино-зема А12О8, пропитанные солями никеля. Металлический никель оказывает каталитическое воздействие на реакции образования СО и Н2. В эндогазовых установках применяют катализатор ГИАП-8.

В качестве катализатора используют кусочки высокоглино-зема А12О8, пропитанные солями никеля. Металлический никель оказывает каталитическое воздействие на реакции образования СО и Н2. В эндогазовых установках применяют катализатор ГИАП-8.

Для предупреждения попадания пламени в компрессор при воспламенении газовоздушной смеси на участке от компрессора до реторты установлен пламегасительный клапан 10. В пламе-гасительном клапане имеются обойма из гофрированной медной полосы, препятствующая распространению пламени, и биметаллические пластинки. При разогреве биметаллических пластинок до температуры 90 °С срабатывает клапан, перекрывающий трубопровод и останавливающий компрессор.

Если в природном газе содержатся сернистые соединения, то перед подачей природного газа в эндогазовую установку его необходимо очистить от серы. В противном случае сернистые соединения выводят из строя катализатор, реакция в реторте протекает не полностью и в выходящем из реторты газе будут содержаться СН4, СО2, Н2О и О2. Для очистки от серы природный газ нагревают до температуры 350 °С в присутствии катализатора ГИАП-10.

Экзогазовые установки. В зависимости от необходимого состава защитного газа в промышленности применяют два типа экзога-зовых установок — для получения богатого и бедного экзогаза.

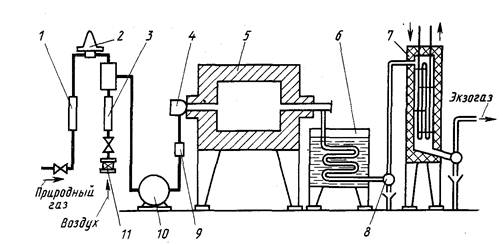

Установки для получения богатого экзогаза (рис. 3) состоят из системы подготовки газовоздушной смеси, камеры сгорания и системы для очистки продуктов горения от водяных паров. Система подготовки газовоздушной смеси аналогична системе эндогазовой установки. Камера сгорания выполнена в виде обычной топки для сжигания газообразного топлива. Система очистки от Н2О состоит из охладителя для предварительного охлаждения, размещенного рядом с камерой сгорания, и дополнительной холодильной установки.

Рис 3. Схема экзогазовой установки для получения богатого экзогаз а

Последовательность получения богатого экзогаза следующая. Компрессор 10 через пламегаситель 9 подает в горелку 4 газовоздушную смесь с n = 0,55. Поступая в камеру сгорания 5, смесь воспламеняется. При выходе из камеры сгорания продукты неполного горения содержат 4 % СОа, 13 % Н2О, 12 % СО, 16 % Н2, остальное N2. Данный состав из-за высокого содержания Н2О (130 г/м3) практически не пригоден для термической обработки.

В охладителе 6 газ охлаждается до 20—30 °С. Сконденсировавшаяся влага удаляется через конденсатоотводчикв. После охладителя 6 в экзогазе содержится 30 г/м8 влаги. Для более полной осушки экзогаза его пропускают через установку 7, в которой используют фреон. Дополнительное охлаждение экзогаза до 3—5 °С снижает содержание влаги в экзогазе до 5—6 г/м3. Окончательный состав экзогаза, направляемого в печь, следующий: 5 % СО2, 1 % НаО, 14 % СО, 18 % Н2, остальное N..

Исходный природный газ подается через расходомер 1 и регулятор давления 2, а воздух, засасываемый из атмосферы, проходит через фильтр 11 и расходомер 3.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 4310; Нарушение авторских прав?; Мы поможем в написании вашей работы!