КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологія технічного обслуговування та поточного ремонту двигуна автомобіля, його систем та механізмів

Технологія технічного обслуговування та поточного ремонту КШМ, ГРМ двигуна.

До характерних пошкоджень кривошипно-шатунного механізму (КШМ) відносяться: знос циліндрів, поршневих кілець, канавок, стінок і отворів в бобишках поршня, поршневих пальців, втулок головок шатунів, шийок і вкладишів колінчастого валу; закоксування кілець. До характерних відмов — поломка поршневих кілець, задираки дзеркала циліндрів і заклинювання поршнів, підплавлення підшипників, поява тріщин блоку циліндрів і головки блоку циліндрів.

Основними ознаками несправності КШМ є: зменшення компресії в циліндрах, поява шумів і стукотів при роботі двигуна, прорив газів в картер і появу з маслоналивної горловини голубуватого диму з різким запахом, збільшення витрати масла, розрідження масла в картері із-за проникнення пари робочої суміші при тактах стиснення, забруднення свічок запалення маслом, чому на електродах утворюється нагар і погіршується, іскроутворення. При цьому, як правило, підвищується витрата палива і знижується потужність двигуна.

До характерних пошкоджень газорозподільного механізму (ГРМ) відносяться: знос штовхачів і їх направляючих втулок, тарілок клапанів і їх гнізд, шестерень, кулачків і опорних шийок розподільного валу; порушення зазорів між стрижнями клапанів і коромислами (штовхачами). До характерних відмов — поломка і втрата пружності клапанних пружин, поломка зубів розподільних шестерень, прогорання клапанів. Ознаками несправності ГРМ служать стукоти, поява спалахів в карбюраторі і бавовни в глушнику.

Технічне обслуговування КШМ і ГРМ є частиною технічного обслуговування двигуна і включає перевірку і підтягання кріплень, діагностування двигуна, регулювальні і змащувальні роботи.

Кріпильні роботи проводять для перевірки стани кріплень всіх з'єднань двигуна: опор двигуна до рами, головки циліндрів і піддону картера до блоку, фланців впускного і випускного трубопроводів і інших з'єднань.

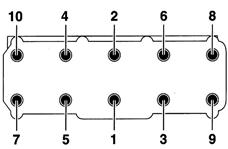

Для запобігання пропуску газів і рідини, що охолоджує, через прокладку головки циліндрів перевіряють і при необхідності певним моментом підтягають гайки її кріплення до блоку. Робиться це за допомогою динамометричного ключа. Момент і послідовність затягування гайок встановлені заводами-виготівниками (рис. 3.45). Чавунну головку циліндрів кріплять в гарячому стані, а з алюмінієвого сплаву — в холодному.

Перевірку затягування болтів кріплення піддону картера для запобігання його деформації і порушення герметичності також проводять з дотриманням певної послідовності, що полягає в почерговому підтяганні діаметрально розташованих болтів.

Діагностування технічного стану КШМ і ГРМ на автотранспортних підприємствах здійснюють: по кількості газів, що прориваються в картер; по тиску в кінці такту стиснення (компресії), по витоку стислого повітря з циліндрів, шляхом прослуховування двигуна за допомогою стетоскопа.

Кількість газів, що прориваються в картер двигуна між поршнями з кільцями і циліндрами, заміряють газовим витратоміром, сполученим з маслоналивним патрубком. При цьому картер двигуна герметизують гумовими пробками, що закривають отвори під масляний щуп і газовідвідну трубку системи вентиляції картера. Виміри проводять на динамометричному стенді при повному навантаженні і максимальній частоті обертання колінчастого валу. Для нового двигуна кількість газів, що прориваються, залежно від моделі двигуна складає 16—28 л/мін. Не дивлячись на простоту методу, використання його на практиці зустрічає утруднення, пов'язані з необхідністю створення повного навантаження і непостійною кількістю газів, що прориваються, залежною від індивідуальних якостей двигуна.

Рис. 3.45. Послідовність затягування гайок кріплення головок до блоку циліндрів двигунів АУДИ

Найчастіше діагностування КШМ і ГРМ проводять компресометром шляхом вимірювання тиску в кінці такту стиснення яке служить показником герметичності і характеризує стан циліндрів, поршнів з кільцями і клапанів.

Прослуховування за допомогою стетоскопа шумів і стукотів, які є наслідком порушення зазорів в сполученнях КШМ і ГРМ, також дозволяє провести діагностування двигуна. Проте для цього потрібний великий практичний досвід виконавця.

Регулювальні роботи проводяться після діагностування. При виявленні стукоту в клапанах, а також при ТО-2 перевіряють і регулюють теплові зазори між торцями стрижнів клапанів і шкарпетками коромисел.

Поточний ремонт КШМ і ГРМ. Характерними роботами при поточному ремонті КШМ і ГРМ є заміна гільз, поршнів, поршневих кілець, поршневих пальців, вкладишів шатунових і корінних подшипников, клапанів, їх сідел і пружин, штовхачів, а також шліфування і притирання клапанів і їх сідел.

Заміна гільз блоку циліндрів проводиться у випадках, коли їх знос перевищує допустимий, за наявності сколов, тріщин будь-якого розміру і задирів, а також при зносі верхнього і нижнего посадочних поясочків.

Гільзи зі встановленими на них гумовими кільцями ущільнювачів запресовують в блок циліндрів за допомогою преса.

Заміна поршнів проводиться при створені на поверхні спідниці глибоких задирів, прогоранні днища і поверхні поршня в зоні верхнього компресійного кільця, при зносі верхньої канавки під поршневе кільце більше допустимого.

Заміну поршня роблять без зняття двигуна з автомобіля: зливають масло з піддону картера, знімають головку блоку і піддон картера, расшплинтовують і відгортають гайки шатунових болтів, знімають кришку нижньої головки шатуна і виймають вгору пошкоджений поршень в зборі з шатуном і поршневими кільцями. Потім виймають з отворів в бобишках стопорні кільця, за допомогою преса выпресовують поршневий палець і відокремлюють поршень від шатуна. У разі потреби тим же пресом випресовують бронзову втулку верхньої головки шатуна.

У разі, коли міняють всю цилиндропоршневую групу, що найчастіше відбувається на практиці, проблем з підбором не виникає: поршень, палець, поршневі кільця і гільза, що поступають в запасні частини комплектом, підібрані заздалегідь. Тому при збірці потрібно по маркіровці деталей переконатися в правильності підбору і перевірити стрічкою-щупом зазор між поршнем і гільзою. Можна обійтися і без стрічки-щупа. Правильно підібраний поршень винен під власною вагою поволі опускатися в гільзі. Необхідно також перевірити, чи підходить новий поршневий палець до верхньої головки шатуна: поршневий палець повинен плавно входити в отвір втулки верхньої головки шатуна під натиском великого пальця руки.

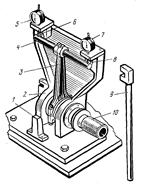

Перш ніж сполучати поршень з шатуном, останній необхідно перевірити на паралельність осей головок. Робиться це на контрольному пристосуванні з індикаторними головками (рис. 3.46).

При деформації, що перевищує допустимі межі, шатун правлять. Потім поршень поміщають у ванну з рідким маслом, нагрівають до температури 60 °С і за допомогою облямовування запресовують поршневий палець в отвори бобишек поршня і верхньої головки шатуна. Після запрессовки в канавки бобишек вставляють стопорні кільця.

Рис. 3.46. Пристосування для контролю і правки шатуна:

1 — упор для правки шатуна; 2 — корпус пристосування; 3 — шатун; 4 — облямовування для верхньої головки шатуна; 5,7 — індикатори; 6, 8 — опорні виступи; 9 — ключ для правки; 10 — облямовування для нижньої головки шатуна

Заміна вкладишів колінчастого валу проводиться при стукоті підшипників і падінні тиску в масляній магістралі нижче 0,5 кгс/см2 при частоті обертання колінчастого валу 500—600 об/хв і що справно працюють в масляному насосі і редукційних клапанах. Необхідність заміни вкладишів обумовлена діаметральним зазором в корінних і шатунових підшипниках: якщо він більш допустимого, вкладиші замінюють новими. Номінальний зазор між вкладишами і корінною шийкою повинен складати 0,026— 0,12 мм, між вкладишами і шатуновою шийкою 0,026—0,11 мм залежно від моделі двигуна.

Необхідно, щоб на поверхні шийок колінчастого валу не було задирів. За наявності задирів і зносу замінювати вкладиші недоцільно. В цьому випадку необхідна заміна, колінчастого валу.

Після перевірки стану шийок колінчастого валу вкладиші необхідного розміру промивають, протирають і встановлюють в ліжку корінних і шатунових підшипників, заздалегідь змастивши поверхню вкладиша і шийки моторним маслом.

Основними несправностями головок блоку є: тріщини на поверхні сполучення з блоком циліндрів, тріщини на сорочці охолоджування, викривлення поверхні сполучення з блоком циліндрів, знос отворів в направляючих втулках клапанів, знос і раковини на фасках сідел клапанів, ослаблення посадки сідел клапанів в гніздах.

Тріщини завдовжки не більше 150 мм, розташовані на поверхні сполучення головки циліндрів з блоком, заварюють. Перед зваркою в кінцях тріщин головки, виготовленої з алюмінієвого сплаву, свердлять отвори 0 4 мм і обробляють її по всій довжині на глибину 3 мм під кутом 90°. Потім головку нагрівають в електропечі до 200 °С і після зачистки шва металевою щіткою заварюють тріщину рівним швом постійним струмом зворотної полярності, використовуючи спеціальні електроди.

Тріщини завдовжки до 150 мм, розташовані на поверхні сорочки охолоджування головки циліндрів, закладають епоксидною пастою. Заздалегідь тріщину обробляють так само, як для зварки, знежирюють ацетоном, наносять два шару епоксидної композиції, змішаної з алюмінієвою тирсою. Потім головку витримують протягом 48 ч при 18—20 °С.

Викривлення площини сполучення головки з блоком циліндрів усувають шліфуванням або фрезеруванням «як чисто». Після обробки головки перевіряють на контрольній плиті. Щуп завтовшки 0,15 мм не повинен проходити між площиною головки і плитою.

При зносі отворів в направляючих втулках клапанів їх замінюють новими. Отвори нових втулок розгортають до номінального або ремонтного розмірів. Для випресовки і запрессовки тих, що направляють використовують облямовування і гідравлічний прес.

Знос і раковини на фасках сідел клапанів усувають притиранням або шліфуванням. Притирання виконують за допомогою пневматичного дриля, на шпінделі якої встановлений присосок.

Для притирання клапанів застосовують притиральну пасту. Притерті клапан і сідло повинні мати по всій довжині кола фаски рівну матову смужку.

Якість притирання перевіряють також приладом, що створює над клапаном надмірний тиск повітря. Після досягнення тиску 0,07 Мпа воно не повинне помітно знижуватися протягом 1 хв.

У разі коли відновити фаски сивів притиранням не вдається, сідла зенкують з подальшим шліфуванням і притиранням. Після зенкування робочі фаски сідел клапанів шліфують абразивними кругами під відповідний кут, а потім притирають клапани.

Характерними несправностями клапанів є знос і раковини на фаске клапана, знос і деформація стрижнів клапанів, знос торця клапана. При дефектації клапанів перевіряють прямолінійність стрижня і биття робочої фаски головки щодо стрижня. Якщо биття більше допустимого, клапан правлять. При зносі стрижня клапана його шліфують під один з двох передбачених ТУ ремонтних розмірів на бесцентрово-шлифовальном верстаті. Зношений торець стрижня клапана шліфують «як чисто» на заточном верстаті.

На АТП і в автотранспортних об'єднаннях, що мають спеціалізовані ділянки по відновленню деталей, здійснюють ремонт колінчастих і розподільних валів. Зношені корінні і шатунові шийки колінчастих валів, а також опорні шийки розподільних валів шліфують під ремонтні розміри на круглошлифовальному верстаті. Після шліфування шийки колінчастого і розподільного валів полірують абразивною стрічкою або пастою ГОЇ. Зношені кулачки розподільного валу шліфують на копировально-шлифовальному верстаті.

|

|

Дата добавления: 2014-01-04; Просмотров: 11487; Нарушение авторских прав?; Мы поможем в написании вашей работы!