КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Организаційно-технологічні взаємодії між об’єктами виробничої бази ТЕА

|

|

|

|

Организаційно-технологічні взаємодії між об’єктами виробничої бази ТЕА. Організація виробничого процесу ТЕА на підприємстві.

Важливим чинником, який впливає на ефективність технічної експлуатації автомобілів - є структура виробничо-технічної бази (ВТБ) автотранспортного підприємства. Виробничо-технічна база - це матеріальна основа забезпечення працездатності автомобільної техніки, яка включає сукупність будівель, споруд, технологічного і енергетичного обладнання, транспортних засобів, інструментального оснащення, організаційних і обчислювальних засобів, за допомогою яких реалізується виробничий процес.

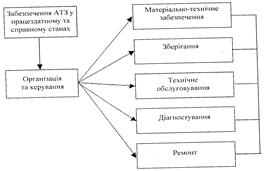

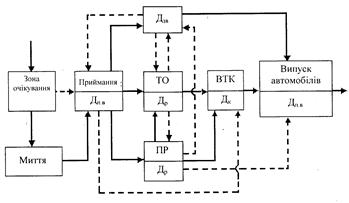

Рис 8.1 Забезпечення АТЗ у працездатному та справному станах у комплексному АТП

Залежно від типів підприємств автомобільного транспорту (автотранспортне, автообслуговувальне чи авторемонтне) у них проходять відповідні виробничі процеси забезпечення працездатного та справного стану АТЗ. Ці процеси - це організаційно впорядковані та узгоджені в часі комплекси інженерно-технічних заходів, спрямованих на контроль, підтримання належного рівня та технічного стану автотранспортних засобів як предметів праці. Узагальнена схема забезпечення працездатного і справного станів АТЗ у комплексному АТП наведена на рисунку 8.1. Реалізація цього процесу передбачає не тільки одноразове виконання його для окремого автомобіля в потрібний момент, але й, звичайно, поступове забезпечення працездатності та справності усієї кількості автомобілів. У структурі підприємств автомобільного транспорту базовими є комплексні автотранспортні підприємства, які здійснюють перевезення вантажів і пасажирів, а також технічну підготовку АТЗ до транспортного процесу. До таких підприємств належать також кооперовані АТП, які входять до складу більших формувань (автокомбінати, автооб'єднання). Крім базових, до складу підприємств автомобільного транспорту входять автообслуговувальні підприємства - авторемонтні майстерні (цехи, заводи), станції технічного обслуговування, бази централізованого технічного обслуговування та ремонту, виробничо-технічні комбінати, пасажирські автостанції та автовокзали, стоянки для автотуристів при готелях (кемпінгах), вантажні автостанції, автозаправні станції та інші підприємства. Авторемонтні заводи є, як правило, спеціалізованими, на яких виконують капітальний ремонт автомобілів та їх агрегатів. До них належать також майстерні (цехи) з ремонту шин, акумуляторів, електрообладнання автомобілів тощо.

|

|

|

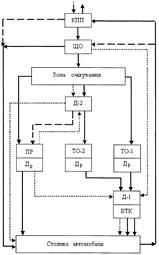

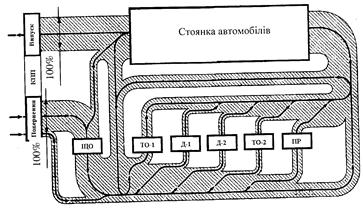

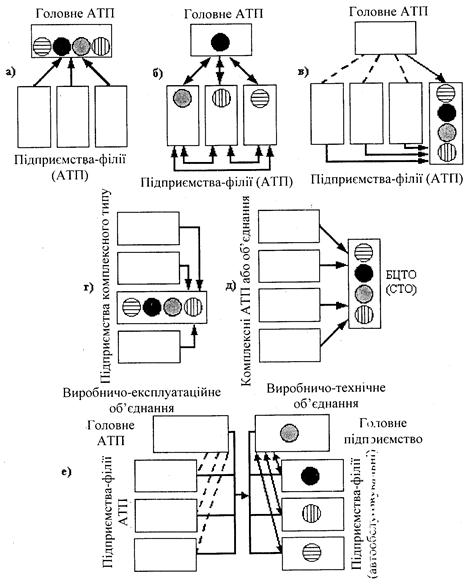

Для встановлення номенклатури та раціонального розміщення (планування) об'єктів виробничо-технічної бази АТП, необхідно знати специфіку зв'язків між ними. Суть цих зв'язків частково розкриває функціональна схема комплексного АТП (рис. 8.2) та графік автомобілепотоків виробничого процесу ТО і ПР автомобілів (рис.8.3).

Функціональна схема вказує на можливі маршрути проходження автомобілем різних етапів виробничого процесу. Кількісну характеристику цього процесу, тобто потужність добових потоків АТЗ та їх агрегатів через різні етапи виробничого процесу, а, отже, і об'єкти ВТБ, відображає графік автомобілепотоків у виробничому процесі. Обґрунтований вибір схеми та графіку є основою для раціонального планування основних зон АТП (зберігання, ТО-1, ТО-2, ПР) та організації руху АТЗ по території підприємства.

Рис. 8.2 Функціональна схема виробничого процесу на комплексному АТП

___________ основні маршрути; -- - - - - - можливі маршрути; …………. маршрути вибіркового діагностування

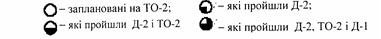

Рис. 8.3 Графік добових автомобілепотоків в АТП під час виробничого процесу ТО і ПР автомобілів.

|

|

|

Процес технічної підготовки автомобілів до експлуатації - це сукупність всіх дій, виконавців-фахівців та знарядь виробництва (ремонтно-технологічного і діагностичного обладнання, пристроїв та інструментів), відповідної нормативно-технологічної документації, необхідних для виконання робіт щодо забезпечення працездатності та справності АТЗ. Основними принциповими положеннями організації виробничого процесу на АТП є пропорційність, неперервність та ритмічність. Дотримання цих положень під час розроблення виробничого процесу визначають тривалість ТО і ПР автомобілів, якість і собівартість виконання робіт, а також культуру виробництва.

З рис.8.2 видно, що після повернення автомобілів з лінії усі вони проходять контрольно-пропускний пункт і зону ЩО. Опісля ті, що потребують ТО або ПР, скеровуються у відповідні зони, решта у зону зберігання (на стоянку). Якщо кількість автомобілів, які повертаються з лінії, є більшою за пропускну здатність зони ЩО, то частина їх після проходження КПП скеровується у зону зберігання, або очікування. Звідси вони надходять зону ЩО, у якій виконують мийно-очисні та прибиральні операції. Пропускна здатність зон ТО-1, ТО-2 і ПР також не дає змоги прийняти на обслуговування чи ремонт усі автомобілі, які цього потребують. Тому частина їх очікує ТО і ПР в зоні зберігання або очікування. Із стоянки справні і працездатні автомобілі через КПП випускаються на лінію з відповідним контролем.

Схема та графік добових потоків АТЗ на території АТП визначають низку технологічних маршрутів, які обираються для певних автомобілів залежно від їх технічного стану, календарного плану ТО і режиму роботи ВТБ. Основні маршрути можна виділити з типової схеми реалізації виробничого процесу. Остання дає відповідь на питання, куди і який автомобіль та з якою метою скеровується у відповідний об'єкт ВТБ з урахуванням його попереднього стану чи місця перебування (в експлуатації, ремонті, зберіганні тощо). У схемі реалізації виробничого процесу відображені не тільки об'єкти ВТБ, але й зв'язки між ними. Починаючи з перевірки працездатності АТЗ на КПП, наступним послідовним проходженням виробничих зон, його піддають відповідним ТО чи ПР після яких, залежно від режиму та потреб у перевезеннях - скеровують у зону зберігання, або на лінію. Послідовність реалізації виробничого процесу у виробничо-технічній базі комплексного АТП наступна (див. рис.8.2). Автомобілі, які повертаються з лінії, проходять контрольно-пропускний пункт, на якому їх оглядає черговий механік. При цьому він перевіряє комплектність і зовнішній вигляд автомобіля, визначає його технічний стан, передовсім механізмів і систем, які забезпечують безпеку руху. Після огляду справні АТЗ скеровують у зону ЩО, а потім на стоянку. Інші автомобілі після ЩО надходять у відповідні зони ТО і ПР, а потім на зберігання. Скеровує автомобілі у ці зони черговий механік за планом-графіком на ТО, а в зону ПР - за заявкою водія або за його ж висновком. В разі виявлення при діагностуванні Д-2 несправностей, усунення яких потребує трудоміских ремонтних операцій, автомобілі скеровуються у зону ПР, а через 1-2 дні скеровуються у зону ТО-2. Автомобілі з очевидними несправностями та заявками на ПР скеровуються на відповідні спеціалізовані пости зони ПР. У разі передчасного повернення автомобіля з лінії з технічних причин, черговий механік робить відмітку у відповідній графі дорожнього листа і скеровує його у зону поточного ремонту.

|

|

|

Автомобілі, які заплановані на ТО-1, пройшовши зони ЩО і очікування (якщо усі пости зайняті), скеровуються у зону ТО-1, після чого у відділення Д-1. Якщо під час виконання робіт з ТО-1 та діагностування Д-1 виявляються несправності, які усунути не вдається, то автомобіль скеровується у зону ПР, або за ще раз діагностується.

Завершальне діагностування Д-1 виконують також для автомобілів, які пройшли ТО-2 безпосередньо після його завершення, та для автомобілів після ремонту систем та механізмів, які впливають на безпеку руху.

Крім планових діагностувань Д-1 та Д-2, автомобілі проходять вибіркове діагностування (лінії з квадратними точками на рис. 8.2). У відділення Д-1 з КПП вибірково скеровуються автомобілі з несправностями систем і механізмів безпеки руху для їх уточнення, або із зони ПР для контролю якості ремонту. Ці потоки АТЗ становлять приблизно 5 % від програми діагностувань Д-1 з періодичністю ТО-1. У відділення Д-2 з КПП може скеровуватись в середньому до 10% АТЗ додатково до запланованих діагностувань Д-2 та 10 % із зони ПР для уточнення прихованих несправностей та вибіркової перевірки якості ремонту. Після виконання відповідних РОД та їх контролю, яке сумісне з діагностуванням Д-1, автомобілі скеровуються на стоянку.

|

|

|

Практика впровадження типових технологічних процесів ТО-1 і ТО-2 автомобілів із застосуванням комплексного діагностування показала, що виконання контрольно-діагностичних і регулювальних робіт Д-1 на завершення ТО-1, порівняно з проведенням діагностування перед ТО-1, має значні переваги: збільшення пропускної здатності відділення Д-1 на 30-40 % за рахунок виконання підготовчих операцій у зоні ТО-1; недопущення недовиконання змінної програми ТО-1 через несвоєчасне усунення несправностей за результатами діагностування; зменшення кількості перегонів автомобілів перед відділенням Д-1 та зонами ПР і ТО-1; спрощення документообігу (відсутня діагностична карта Д-1); суміщення з діагностуванням систем контролю якості виконання робіт. Для дотримання технологічної дисципліни у названих вище роботах відділення Д-1 рекомендується підпорядкувати відділу технічного контролю. Проводити діагностування Д-1 перед ТО-1 недоцільно ще й тому, що значні несправності при Д-1 виявляються рідко. Регулювальні операції незначної трудомісткості (5-10 люд.-хв.) доцільно проводити під час завершального діагностування.

Виконання діагностування Д-1 як завершального комплексу операцій у окремому від ТО-1 відділенні, має відчутні переваги щодо виконання Д-1 під час ТО-1. Останній вид організації доцільно застосовувати для потокового методу виконання ТО-1. При цьому практика показує, що, наприклад, тривалість процесу перевірки гальм кожної осі, порушує ритм роботи лінії. Внаслідок цього збільшується загазованість зони ТО-1, особливо при збільшенні кількості дизельних автомобілів. За наявності на великих АТП декількох потокових ліній така організація ТО-1 і Д-1 ще більш недоцільна, оскільки на кожну лінію потрібно мати окремий комплект обладнання Д-1. Розміщення діагностування АТЗ в окремому відділенні, за рахунок повнішого використання його обладнання, а також за певного його компонування, одним комплектом Д-1 можна забезпечити завершальне діагностування автомобілів з 2-4 потокових ліній.

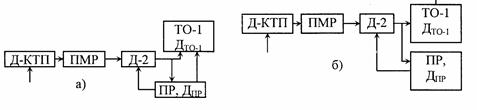

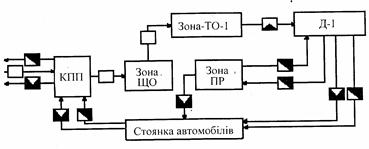

У сучасних умовах на балансі багатьох АТП числяться автомобілі малої вантажності або таксомотори. Спискова кількість їх нараховує 100-150 одиниць. Для таких підприємств доцільним є виконання діагностувань Д-1 та Д-2 на одному посту (рис. 8.4). Автомобілі після діагностування на контрольно-пропускному пункті (Д-КПП) та виконання прибирально-мийних робіт (ПМР), на посту Д-2 проходять регламентне діагностування Д-1, а потім, залежно від результатів діагностування, надходять у зону ТО-1 з Дто-і або у зону ПР з Дпр (рис. 8.5, а). Для оцінки якості ремонту (можливо у відділі технічного контролю) або для поглибленого встановлення несправностей автомобіль із зони ПР може бути повторно скерований у зону Д-2. Аналогічно виглядає схема технологічного процесу ТО-2 з діагностуванням Д-2 (рис. 8.5, б).

Рис. 8.4 Схема технологічного процесу діагностування паливної апаратури без зняття з автомобіля

Рис. 8.5 Схеми технологічних процесів із застосуванням діагностування для АТП з автомобілями малої вантажності:

а) технологічний процес ТО-1; б) технологічний процес ТО-2

Має свої особливості схема організації виробничого процесу ТО та ремонту легкових автомобілів на СТО з використанням діагностування (рис. 8.6). Автомобілі, які надійшли на СТО, через зону очікування скеровуються на миття, або (якщо воно не потрібне) в пункт приймання. Якщо несправність не є очевидною, то автомобіль скеровується у заявкове діагностування Дзв, або контрольне Дк. Для невеликої СТО ці види діагностування проводять в об'єднаному відділенні.

Діагностування під час приймання та видачі - Дпв має змінний обсяг і окремо клієнтом не оплачується (входить у накладні витрати СТО). Якщо несправності систем та механізмів, які забезпечують безпеку руху можна усунути у відділенні Дк регулюванням, то клієнт запрошується для приймання автомобіля разом з працівником ВТК. Тут він переконується у справності усіх решта систем та механізмів безпеки руху і після оплати за діагностування Дк отримує діагностувальну карту зі штампом ВТК, який засвідчує про можливість подальшої експлуатації АТЗ.

Якщо автомобіль прибув на ТО, то його скеровують на відповідні пости, де під час обслуговування проходить відповідне діагностування з регулювальними роботами (Др). На постах поточного ремонту для Др можуть використовувати пересувні та стаціонарні засоби діагностування, залежно від потужності станції.

Заявкове діагностування Дзв виконується за замовленням власника автомобіля відповідно до заповненого наряду-наказу, або спеціального талону. Під час Дзв здійснюється часткове, або повне діагностування АТЗ для пошуку несправностей.

Заявкове діагностування на станціях з кількістю робочих постів більше 15 організовується у окремому спеціалізованому відділенні Дзв. За меншої потужності СТО створюють загальне відділення (універсальний пост діагностування) для всіх видів обслуговування. Для великих СТО з кількістю робочих постів більше 35 доцільно застосовувати автоматизований комплекс для кожного з видів діагностувань - Дзв і Дк. Діагностуванням на СТО гарантується безвідмовна робота АТЗ чи його агрегатів тільки в межах міжконтрольного пробігу (до наступного планового ТО).

Рис. 8.6 Схема організації виробничого процесу ТО та ремонту (з діагностуванням) легкових АТЗ:

_____________ основні маршрути; _-------- можливі маршрути

Контрольне діагностування Дк застосовують з метою оцінки якості виконаних на СТО робіт з ТО та ремонту АТЗ, а також для визначення відповідності технічного стану АТЗ вимогам безпеки руху та охорони довкілля. При цьому присутній, як правило, представник ВТК, і власник автомобіля. В цьому разі додаткова перевірка при видачі автомобіля (Дп.в) не потрібна. Однак, якщо виявлені несправності в день отримання автомобіля, то його власник може вимагати проведення без додаткової оплати вибіркового діагностування Дпв у будь-якому відділенні СТО. Після усунення несправностей і завершального діагностування Дк клієнтові видається діагностична карта зі штампом ВТК, а відділення видачі автомобіля скеровує належну інформацію про якість виконання робіт у відповідний відділ.

У маршрутах АТЗ під час виконання ТО та ПР часто виникає потреба в очікуванні у черзі при переходах їх від попереднього поста (зони) до наступного. Це наслідок неоднакової трудомісткості ТО і ПР автомобілів, нерівномірності їх надходження у ті чи інші підрозділи ВТБ. Взаємне розміщення виробничих приміщень на плані будівлі залежить від призначення, технологічних зв'язків між ними, будівельних, санітарно-гігієнічних та протипожежних вимог.

У загальному плануванні виробничих приміщень основними вважають площі для постів ТО та ПР, які спеціалізуються за їх видами та призначенням. Розташування зон ТО та ПР визначаються схемами та графіками виробничих процесів. їх розміщують так, щоб шляхи переміщення автомобілів не перетинались, були найкоротшими та зручними для маневрування. Вони повинні забезпечувати як послідовне проходження автомобілів на різних видах ТО, діагностування та ПР (наприклад, ЩО - ТО-1; ЩО - ТО-2; ЩО - Д-1; ЩО - Д-2; ЩО - ПР; ЩО - ТО-1 - ПР; ЩО - ТО-2 - ПР), так і незалежне.

Однорідний характер окремих видів робіт, які виконують у відповідних виробничих підрозділах ВТБ (відділеннях, дільницях), дає можливість об'єднувати їх в окремі групи (рис. 8.7). Під час планування необхідно виходити з раціонального суміжного розташування приміщень у межах цих груп. Наприклад, ковальсько-ресорне, мідницьке та зварювальне відділення розміщують поруч, ізолюючи їх від решта відділень вогнестійкими стінами.

Фарбувальне, деревообробне, оббивне, бляхарське відділення розміщують також суміжно. При цьому фарбувальне та деревообробне відділення розміщують так, щоб забезпечувався вільний в'їзд в них із зони ПР або безпосередньо з території підприємства без особливого маневрування автомобілем. Слюсарно-механічне та агрегатне відділення групують поруч із складом запчастин, агрегатів та матеріалів. Разом з цими відділеннями розміщують інструментально-роздавальну комору. Шиноремонтне відділення повинно бути неподалік комори шин та постів із заміни їх. З огляду на протипожежні вимоги не допускається безпосереднє суміжне розташування стоянки автомобілів (зони зберігання) з

Рис. 8.7 Групування виробничих відділень та їх звязки з основними виробничими зонами:

__________ зв’язки обов’язкові; _ _ _ _ зв’язки бажані

такими відділеннями: акумуляторним, вулканізаційним, зварювальним, мідницьким, деревообробним, оббивним, фарбувальним, а також з коморою мастильних матеріалів. Приміщення, у яких ремонтують паливну апаратуру, вимагають природного освітлення.

Тому їх, а також непроїзні пости, обладнані канавами та підйомниками, проектують ближче до периметру будівлі. Важливим під час планування виробничих приміщень є раціональна схема організації руху автомобілів, яка залежить від розміщення будівель та споруд виробничо-технічної бази АТП, кількості та розміщення постів ТО та ПР. Зручним та безпечним (раціональним) вважають односторонній рух між зонами та відділеннями, який виключає можливість зустрічного та пересічного транспортних потоків автомобілів.

Вітчизняний та зарубіжний досвід показує, що не завжди доцільно на усіх АТП в межах регіону організовувати весь комплекс РОД. Тобто, з тих чи інших причин, частіше економічних, доводиться централізувати їх усі, або частину. Переваги та недоліки різновидів структурно-організаційних форм централізації РОД наведено в достатній кількості навчальної літератури. Вкажемо на основні, найбільш типові форми централізації РОД, їх передумови та зв'язки між ними:

• централізоване ТО та ремонт, які організовуються на головному АТП автокомбінату, або об'єднання (рис.8.8 а). Основними умовами використання цієї простої форми є відносно невелика відстань між підприємствами та достатньо високий рівень розвитку ВТБ на головному АТП;

• за відсутності розвинутої ВТБ на головному АТП централізоване виробництво окремих видів ТО та ремонту розподіляється між декількома (або усіма) підприємствами об'єднання (рис. 8.8 б); призводить до ускладнення керування усіма ділянками виробництва, які розміщені на різних територіях, а також забезпечення оперативного технологічного зв'язку між ними; перевагою такої організації виробництва є невеликі капіталовкладення (за рахунок використання існуючих площ);

• створення при комбінаті або об'єднанні спеціальної філії для централізованого виконання ТО та ПР, наприклад, БЦТО (рис. 8.8 в); особливістю такої форми є те, що вказана філія повністю звільняється від перевезень;

Рис. 8.8 Організаційно-технологічні зв’язки між ПАТ для різних схем централізації ТО та ремонту

• передача централізованого виробництва тих або інших видів ТО та ПР одному з декількох АТП, переважно комплексного типу (рис. 8.8 г); передумови впровадження цієї форми такі ж, як і першої, але різниця між ними в тому, що.централізоване виконання ТО та ПР є "товарною продукцією" з оплатою послуг за діючими, або спеціально встановленими тарифами;

• створення станції, або бази централізованого ТО та ремонту автомобілів для АТП комплексного типу, або об'єднання (рис. 8.8д); впровадження цієї форми потребує великих капіталовкладень у будівництво БЦТО; в окремих випадках можуть бути використані ВТБ колишніх АТП (реконструйовані, або розширені);

• організація в місті (області) двох об'єднань: виробничо-експлуатаційного та виробничо-технічного (рис.8.8 є); за такої формі централізації рівень розвитку ВТБ для ТО та ремонту АТЗ має бути найвищим; взаємовідносини між цими об'єднаннями ґрунтуються на основі угод.

Організація виробничого процесу ТЕА на підприємстві

Опис методів, які застосовувались до введення діагностування як обов'язкового елемента системи технічного обслуговування, наведено у достатній кількості навчальної літератури. В ній перспективним щодо покращення системи підтримання АТЗ у справному та працездатному станах вважається єдине періодичне ТО (одноступенева профілактика). Воно суттєво спрощує організацію виробничого процесу ТЕА. Однак, впровадження єдиного ТО можливе тільки за технологічної пристосованості до нього АТЗ та інших причин. Розглянемо особливості організації комплексного ТО (КТО) автомобілів, як різновиду єдиного ТО. Цей метод ТО має декілька підвидів.

Повний обсяг робіт з ТО-2 поділяється на дві частини, які виконуються за два заїзди автомобіля на потокову лінію упродовж місяця. У кожному із заїздів, крім групи операцій ТО-2, виконують одночасно фіксований обсяг робіт ТО-1. Періодичність КТО дещо більша періодичності ТО-1 і значно менша від періодичності ТО-2. Кількість заїздів у подальшому було збільшено з метою кращого дотримання періодичності ТО-2. Перевагами такого різновиду методу КТО вважають: можливість використання потокового виробництва для невеликих АТП, на яких потоковий метод для організації ТО-2 недоцільний; невеликі обсяги додаткових робіт щодо ТО-1 дають змогу проводити КТО у міжзмінний час, що сприяє збільшенню коефіцієнта технічної готовності. Разом з тим, для цього різновиду методу організації ТО характерні: порушення у спеціалізації постів і зниження особистої відповідальності виконавців у різних заїздах АТЗ, низький коефіцієнт використання обладнання та труднощі з обгрунтуванням кількості заїздів.

Іншим різновидом організації КТО є комплексно-потоковий метод ТО, за якого кількість заїздів чи комплексів додаткових робіт вибирається рівною кількості потокових ліній. На кожній з потокових ліній перших один-два пости відводяться для виконання операцій ТО-1, а наступні - для комплексів додаткових робіт. Іноді потокові лінії доповнюють спеціалізованими зонами для ПР агрегатів. Цей різновид методу організації КТО дає змогу зберегти прийняту спеціалізацію постів та виконавців, а також раціонально завантажити технологічне обладнання.

Однак сумісне виконання операцій ТО і ремонту АТЗ не забезпечує високої якості виконання робіт. Комплексно-потоковий метод застосовують лише на великих комплексних АТП і БЦТО з однотипним складом АТЗ. За повнішого застосування діагностувального комплексу розглянуті різновиди КТО можна істотно покращити.

Типовий процес ТО-1 автомобілів з діагностуванням Д-1. Операції ТО-1 за основними організаційними ознаками можна об'єднати у 4 групи:

1. Контрольні та регулювальні операції з обслуговування двигуна та приладів електрообладнання та систем живлення, які не потребують стаціонарного діагностичного обладнання.

2. Операції з обслуговування решта агрегатів та систем автомобіля, які не потребують високого фахового рівня виконавців.

3. Мастильні, заправні та очисні операції, які за своєю специфікою недоцільно суміщати з іншими роботами.

4. Діагностувальні і регулювальні операції механізмів та систем, які впливають на безпеку руху (перевірка гальм на стенді, кермового керування, кутів встановлення напрямних коліс за боковим відведенням на стенді, дії зовнішніх світлових приладів та засобів звукової сигналізації).

Схема реалізації типового процесу ТО-1 вантажних АТЗ з їх діагностуванням наведена на рис. 8.9. Автомобілі після виконання прибирально-мийних робіт з ЩО надходять на пости виконання 1, 2 та З груп операцій ТО-1. Тут робітниками 2-5 розрядів виконуються кріпильні, регулювальні, шиноремонтні, змащувальні, та інші роботи згідно з технологічними картами ТО-1. Кількість виконавців на кожному посту може коливатись від 2 до 5 залежно від виробничої програми зони ТО-1, методу організації процесу та характеру робіт. Контрольно-регулювальна частина кожної операції, за винятком мастильних робіт, виконується за допомогою кріпильних та інших інструментів.

Під час перевірки працездатності гальм АТЗ, встановлення керованих коліс та інших систем, які впливають на безпеку руху, у зоні ТО-1 виконуються підготовчі (до завершального діагностування) роботи: перевірка тиску і підпомповування шин, перевірка та за необхідністю регулювання вільного ходу педалі гальма, кріпильні роботи.

Мастильно-очисні роботи становлять 15-20 % трудомісткості ТО-1. Основу їх становлять доливання олив в картери і мащення пар тертя через прес-маслянки згідно з картою змащування. Крім цього, провертається елемент фільтра грубої очистки двигуна, промиваються повітряні фільтри двигуна та вентиляції картера із заміною оливи в їх корпусах, перевіряється рівень оливи у бачку гідропідсилювача керма, зливається конденсат з повітряних балонів тощо.

Рис. 8.9 Схема типового технологічного процесу ТО-1 АТЗ з їх діагностуванням

Сумісно з операціями обслуговування в зоні ТО-1 можуть виконуватися (за потребою) операції супутнього ПР трудомісткістю до 7-10 люд-год. за умови, що їх загальний обсяг не перевищуватиме 10-15 % (залежно від моделі автомобіля) від його відкоректованої нормативної трудомісткості ТО-1. До таких операцій відносяться заміна відтяжних пружин, ламп, електропровідників, запобіжників, привідних пасів тощо. Якщо під час обслуговування виявлено (або перед початком його з листа обліку ТО і ПР відомо), що ремонтні роботи перевищать вказані межі, то автомобіль скеровується у зону постових робіт ПР.

Планове діагностування Д-1 відноситься до 4 групи операцій ТО-1 і виконується на окремому проїзному посту. Це діагностування виконують безпосередньо після закінчення робіт 1, 2 та 3 груп операцій ТО-1, а також вибірково після інших робіт, або після скерування АТЗ з КПП.

Крім планових діагностувань Д-1 (Д-2), деякі автомобілі, не створюючи перешкод запланованим на діагностування АТЗ, скеровуються на вибіркове діагностування. Цей вид робіт при Д-1 відрізняється від кінцевого після ТО-1 і ТО-2 тим, що для нього обов'язковим є виконання підготовчих робіт, які визначають якість діагностування. Зважаючи на відносно невелику кількість вибіркових діагностувань і можливості виконання підготовчих робіт у зоні очікування чи на інших постах трудомісткість усіх видів діагностування береться однаковою. Якщо на дільниці Д-1 не вдається відрегулювати гальма чи встановити керовані колеса найпростішими регулюваннями, то автомобіль переводять у зону ПР.

За рішенням начальника відділу технічного контролю автомобілі із зони ПР можуть скеровуватися для перевірки справності механізмів і систем, які впливають на безпеку руху, а також з КПП, якщо органолептичними методами не вдається визначити ступінь чи місце несправності.

Типовий процес ТО-2 автомобілів з діагностуваннями Д-1 і Д-2. Операції ТО-2 за основними організаційними ознаками об'єднують у 5 основних груп:

1. Підготовчі, контрольно-діагностичні та регулювальні операції, які пов'язані з пуском двигуна і потребують застосування стаціонарних діагностичних стендів (без систем, які впливають на безпеку руху)

2. Операції з обслуговування двигуна, які можна проводити при непрацюючому двигуні, та технологічно складні щодо інших агрегатів, які потребують виконавців з високою кваліфікацією.

3. Операції з обслуговування решта агрегатів та систем автомобіля, які не потребують високої кваліфікації виконавців.

4. Мастильні, заправні та очисні операції, які можуть бути суміщені тільки з аналогічними роботами ТО-1.

5. Контрольно-регулювальні та діагностичні операції по системам, які впливають на безпеку руху і вимагають стаціонарних діагностичних стендів.

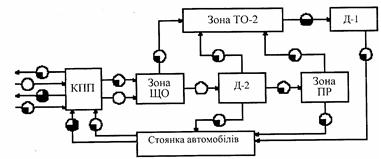

На рис. 8.10. наведено схему типового технологічного процесу ТО-2 вантажних АТЗ з їх діагностуванням. Автомобілі передовсім проходять огляд на КПП, після чого виконують прибирально-мийні роботи в зоні ЩО. Відтак надходять у відділення Д-2 для виконання робіт 1 групи ТО-2. Діагностування Д-2 є першим етапом ТО-2 і включає у себе підготовчо-завершальні, контрольно-діагностичні і регулювальні операції.

У разі потреби Д-2 виконують і перед ПР. Мета попереднього діагностування - отримати потужнісні та економічні характеристики автомобілів, виявити несправності, визначити способи і місце усунення їх. Завершальне діагностування Д-1 виконують після ТО-2 або вибірково після ремонту. Мета цього діагностування - визначити технічний стан агрегатів, вузлів і систем, від яких залежить безпека руху, а також якість виконання операцій ТО чи ремонту.

У зону ТО-2 автомобілі надходять після діагностування за графіком. За централізованого ТО-2 і в тих випадках, коли на підприємстві підтримується незнижуваний запас агрегатів і вузлів, справні автомобілі доцільно скеровувати на ТО-2 відразу ж після Д-2. Виявлені несправності усувають при Д-2 регулюванням, ТО-2 або у зоні ПР. У зоні ТО-2 допускається виконувати ремонтні операції з трудомісткістю не більш як 0,5-0,7 люд-год. (до 10% трудомісткості ТО-2). Автомобілі, які потребують більшої трудомісткості ремонту скеровують у зону ПР. З неї надходять на стоянку або у зону ТО-2, якщо поточний ремонт закінчено у той день, на який заплановане обслуговування. Усі автомобілі після ТО-2 підлягають діагностуванню. Якщо за результатами діагностування немає претензій до якості виконання ТО чи ПР, то автомобілі скеровуються на стоянку або ж на лінію.

Підготовчо-завершальні операції, наприклад, для автобусів великої вмісткості становлять близько 36 % від робіт Д-2 і включають в себе операції з встановлення їх на пост

і зняття з поста, під'єднання шлангу відведення відпрацьованих газів, а також операції з підготовки систем до діагностування (перевірка двигуна на наявність сторонніх шумів і стукотів, перевірка натягу привідних пасів, тиску повітря в шинах тощо). Після цього виконуються контрольно-діагностичні операції, які становлять 41,5 % від загального обсягу Д-2. З цією метою у відділенні Д-2 повинні бути всі необхідні діагностичні стенди та прилади, з допомогою яких можна об'єктивно оцінити технічний стан всіх агрегатів та вузлів, крім тих, які забезпечують безпеку руху.

Рис. 8.10 Схема типового технологічного процесу ТО-2 АТЗ з їх діагностуванням

За результатами діагностування уточняється також потреба виконання регулювальних робіт та їх обсяги. Ці операції становлять 22,5 % від усіх робіт з Д-2 і виконуються за потребою.

Якщо за результатами попереднього діагностування Д-2 виявлено несправності, трудомісткість усунення яких перевищує встановлену для супутнього поточного ремонту норму, або ж можуть спричинити загрозу безпеці руху, негативно впливати на довкілля, призводити до зростання витрати палива, то автомобіль, до встановлення на пост ТО-2, скеровується у зону ПР.

Якщо виявлена діагностуванням трудомісткість ремонтних робіт не перевищує 10-15 % від трудомісткості 2, 3 і 4 груп операцій ТО-2, то автомобіль протягом 1-2 днів експлуатується, а потім скеровується у ТО-2.

Після виконання Д-2 відділ підготовки виробництва гуртує необхідні агрегати, запасні частини і матеріали для проведення ТО-2. Якщо виявлено трудомісткіші несправності, ніж передбачено типовою технологією ТО-2, то вони усуваються (до скерування на ТО-2) у зоні ПР. Автомобіль може проходити діагностування Д-2 безпосередньо після повернення з лінії і скеровуватися після цього у зону очікування або на пост ТО-2.

У разі, якщо ТО-2 виконують централізовано, наприклад, у БЦТО, то для уникнення дублювання робіт попереднього і завершального діагностувань питання про місце проведення кожного з них вирішується для кожного підрозділу АТП з урахуванням конкретних умов.

З рис.8.2 видно, що, крім запланованих 100 % автомобілів, які скеровуються на ТО-2, у відділенні Д-2 проходять також вибіркові діагностування автомобілі (за скеруванням начальника ВТК) із зони ПР для уточнення неявних несправностей і розв'язання спірних питань (в середньому 10 % обсягів до планового Д-2). Якщо річна виробнича програма діагностування Д-2 становить 120 % від програми ТО-2, це свідчить про доцільність виділення Д-2 в окремий пост (відділення).

Діагностування Д-1 на завершення ТО-2 (5 група операцій ТО-2) виконується на підприємствах, які діагностують більше, ніж 200 автомобілів у рік, в окремому відділенні Д-1 (спеціалізовані діагностування Д-1 і Д-2), а на підприємствах меншої потужності - у об'єднаному з Д-2 відділенні, яке має комплексний стенд перевірки тягових та гальмівних властивостей (комплексне діагностування).

Для автомобілів, у яких регулюється не лише сходження, але і розвал коліс, при виявленні на проїздному стенді бокового відведення у зоні контакту з колесом потрібна додатково поглиблена поелементна перевірка та регулювання кутів встановлення керованих коліс. В цьому разі автомобіль встановлюється на спеціалізований пост зони ПР, який оснащений електрооптичним чи оптичним стендом. За відсутності швидкодіючого проїзного стенду у відділенні Д-1, автомобіль скеровується на спеціалізований пост для перевірки та регулювання кутів встановлення коліс. На невеликих АТП у комплексному відділенні діагностування чи на посту ПР, замість названих вище стендів, можуть використовуватись прилади К-470, К-476 та інші.

Операції ТО-2 2, 3 і 4 груп виконуються у зоні ТО-2, як було сказано, при другому заїзді АТЗ, через 1-2 дні після проведення діагностування Д-2. Кріпильно-регулювальні, мастильні та інші роботи цих груп виконуються аналогічно вищеописаним згідно з технологічними картами ТО-2. Тут проводяться, зокрема, поглиблені і трудомісткіші операції, пов'язані з обслуговуванням і регулюванням двигуна та інших агрегатів, монтажно-демонтажними роботами, заміною олив та консистентних мастильних матеріалів в підшипниках тощо. Усі роботи з ТО-2 реалізуються на універсальних непроїзних чи проїзних постах канавного типу. Мастильні роботи 4 групи для 200 і більше одиниць АТЗ виконуються з допомогою пересувного мастильного оснащення, або на спеціалізованих постах мащення.

Особливості реалізації типових процесів ТО-1 і ТО-2 потоковим методом. Як зазначалось вище, вибір компонування діагностичних комплексів та типових методів організації ТО, залежать, в основному, від кількості автомобілів та їх пробігу (розміру АТП). За середніх річних пробігів АТЗ на підприємствах розміром 50-200 автомобілів рекомендовано комплексне діагностування з універсальним постом Д-1 і Д-2, а для більших - спеціалізоване діагностування.

Зупинимося докладніше на особливостях виконання останніх груп операцій для типових процесів ТО. Основні відмінності потокових методів залишаються і в технологічних процесах з використанням повнокомплектного діагностування. Однак, до них ставляться і додаткові вимоги.

У зв'язку з цим, що частина робіт переноситься у відділення діагностування, використовувати потоковий метод доцільно лише за великої виробничої програми. Спеціальним керівним документом з ТО з використанням діагностування потоковий метод рекомендується для змінних програм: ТО-1 - не менше 12-15 автомобілів; для ТО-2 - не менше 5-7 одиниць технологічно сумісних автомобілів. З цих меж виходить, що за середніх пробігів автомобілів, чисельністю більш, ніж 200 технологічно сумісних одиниць для виконання ТО-1 доцільно створювати потокові лінії. Спеціалізація постів на цих лініях дещо зміниться, порівняно із звичайною зоною ТО-1.

Доцільним буде роботи 1, 2 і 3 груп виконувати на трьох послідовно розташованих постах. На першому посту лінії виконуються операції 1 групи з обслуговування складних агрегатів, які не потребують діагностичних стендів. Залежно від програми ТО-1 їх виконують 2-4 слюсарі-ремонтники 4-5 розрядів. На цьому ж посту перевіряють стан шин, тиск повітря в них і за потребою підпомповують їх.

Перед першим постом потокової лінії (у першу чергу, для автобусів і легкових автомобілів) може встановлюватися в'їзний тамбур для підігріву їх у холодну пору року. Перевіряється зайнятість виконавців та порядок їх закріплення з урахуванням рівномірного завантаження на всіх постах. Для до завантаження на перший пост можуть додаватися операції з найбільш завантаженої - другої групи робіт.

На другому посту лінії виконуються операції 2 групи. Це кріпильні та регулювальні роботи щодо таких агрегатів як передній і задній мости, кардана передача, стоянкові та робочі гальма, підвіска, кузов, кермове керування. Для цієї групи операцій може відводитись на лінії два пости. Для більших виробничих програм можуть використовуватися високопродуктивні механізовані інструменти. Для мастильних робіт 3 групи на останньому посту доцільно використовувати системи централізованого змащування.

Підготовчі операції до завершального діагностування Д-1, які впливають на якість його виконання, реалізуються на постах № 1 і № 2 потокової лінії ТО-1. Після виконання трьох груп операцій автомобіль у той же день подається у відділення Д-1 і встановлюється на стенд для перевірки гальм. Для великої програми діагностування стенд для перевірки гальм повинен бути автоматизованим, а стенд для перевірки геометрії встановлення керованих коліс - проїзним.

За відсутності швидко дійних засобів експрес-діагностування звичайні роликові стенди встановлюють на декількох постах. У будь-якому разі пропускна здатність відділення Д-1 має бути на 30-40 % більшою продуктивності зони ТО-1. Це дає змогу обійтися одним комплектом обладнання для Д-1, на відміну від схем розміщення стендів на кожній лінії, а також уникнути загазованості приміщення зони ТО-1. З урахуванням компонувальних рішень визначаються такти постів, які взаємопов'язані між собою, планується також деякий резерв площі у відділенні Д-1 на випадок повторних перевірок після усунення виявлених на ділянці Д-1 несправностей систем і механізмів АТЗ, які впливають на безпеку руху.

З урахуванням потоків автомобілів, аналогічно визначаються також відношення пропускних здатностей Д-2 і ТО-2. Коефіцієнти зайнятості відділень діагностування повинні бути меншими на 5% або рівними коефіцієнтам зайнятості відповідних постів зони ТО-2. На кожному посту діагностування повинні працювати два оператори-діагности. Якщо кількість автомобілів на підприємстві 200 і більше одиниць, то передбачено ще одну інженерно-технічну посаду майстра-діагноста. Персонал зони ТО-2, який виконує 2, 3 і 4 групи робіт ТО, - це слюсарі 4-5 розрядів і 2-3 розрядів - для 3 і 4 груп. Спеціалізація за групами робіт зберігається і для часто вживаного для ТО-2 методу універсальних постів та його різновиду - методу частково спеціалізованих паралельних постів.

Потоковий метод організації процесу ТО-2 використовується лише за наявності типових АТЗ, що зумовлює використання одних і тих же інструментів і приблизно рівні трудомісткості робіт за їх групами. За середніх пробігів автомобілів 50-60 тис. км у рік ТО-2 може проводитись на потокових лініях, якщо в АТП їх 400 і більше одиниць однієї технологічно сумісної групи.

Деякі операції поточного ремонту АТЗ допускається виконувати на потокових лініях ТО-2. Трудомісткість їх не повинна перевищувати 30 люд-хв, а сумарна трудомісткість супутнього ПР мала б бути у межах 10-15 % від відкоректованої трудомісткості ТО-2. Роботи супутнього ПР розподіляються за постами 2 і 3 груп операцій ТО-2 відповідно до агрегатів, які обслуговуються.

Для методу універсальних постів, особливо для малих виробничих програм (2-5 обслуговувань у зміну) допускається суміщати операції ПР з трудомісткістю до 30-40 люд.-хв., за загального обсягу цих робіт до 20-25 % від трудомісткості ТО-2. Більше значення цієї трудомісткості супутнього ПР відносяться до менших виробничих програм ТО. Перелік сумісних з ТО ремонтних робіт дається у відповідній документації.

Застосування діагностування АТЗ разом з упорядкуванням процесів ТО та ремонту забезпечує індивідуальний підхід до оцінки технічного стану кожного автомобіля, і як результат - зниження загальної трудомісткості ремонтно-обслуговувальних дій.

Організація поточного ремонту АТЗ на підприємстві. Поточний ремонт автомобілів виконують, переважно, індивідуальним та агрегатним методами. За індивідуального методу агрегати, зняті з автомобіля, не знеособлюються, їх ремонтують та встановлюють на цей же автомобіль. При цьому автомобіль тривалий час простоює. Реальним зниженням тривалості простоювання АТЗ в ремонті є застосування агрегатного методу виконання цих робіт.

Як відомо, найтривалішою складовою ремонту АТЗ є, власне, ремонт агрегатів. Значно менше часу витрачається на їх демонтаж і монтаж, а також на транспортування (якщо ремонт виконується не на іншому підприємстві). На практиці, різниця між тривалостями ремонту та монтажно-демонтажними роботами може зрости з багатьох організаційних, або технологічних причин. Зокрема, тривалість демонтажу (монтажу) можна зменшити збільшенням кількості одночасно працюючих виконавців. Однак, для ремонтних операцій це зробити, з відомих причин, неможливо. З іншого боку ремонтні операції затягуються через несвоєчасне постачання запасних частин та матеріалів тощо.

Оскільки під час ремонту агрегатів, автомобіль найдовше простоює не на демонтажно-монтажих роботах, а через очікування їх з ремонту, заміна несправного агрегата наперед відремонтованим, або новим, суттєво зменшує простоювання АТЗ в ремонті. Для ефективного функціонування агрегатного методу ремонту необхідно мати незнижувальний запас агрегатів обмінного фонду. Очевидно, що у випадках, коли нескладний ремонт можна виконати без тривалих простоїв з достатньою якістю без демонтажу агрегата, то його виконують безпосередньо на автомобілі.

Перевага агрегатного методу полягає в тому, що, крім скорочення простоїв АТЗ в експлуатаційний час, він дозволяє організувати поточний ремонт у міжзмінний період, бо тривалість його не перевищує тривалості демонтажно-монтажних робіт. Цим методом підвищується готовність автомобільного парку.

Необхідна кількість оборотних агрегатів обмінного фонду за типами АТЗ визначається з огляду на: їх спискову кількість; річні пробіги автомобілів; категорії умов експлуатації; тривалість перебування агрегата в ремонті або відстань до авторемонтних підприємств. Відчутний вплив на обсяги обмінних фондів має якість ремонту агрегатів, їх ресурс після ремонту.

Різні надійність і довговічність агрегатів та систем автомобіля спричинюють нерівномірну (наприклад, добову) потребу в усуненні їх відмов. Крім цього, несправності та відмови автомобіля можуть проявлятись як за одним агрегатом, так і за декількома одночасно. Наявність в АТП тільки універсальних постів призводить до того, що у різні години робочої зміни на будь-якому з постів необхідно виконувати різні за характером ремонтні роботи. Універсальність постів призводить також до частих переходів з поста на пост робітників різного фаху і пересування з одного місця на інше технологічного обладнання. Зменшити такі пересування можна оснащенням цих постів повним набором технологічного обладнання, наперед знаючи, що ступінь його завантаження буде малим.Вихід з цієї ситуації вбачається тільки в проведенні часткової, або повної спеціалізації постів поточного ремонту. Ступінь спеціалізації постів визначається потоками відмов та несправностей АТЗ. Визначення характеру розподілу потоків відмов та несправностей за основними агрегатами та системами автомобіля проводять групуючи їх за конструктивно-технологічною однорідністю. Замовлення на ремонт приймають за такими спорідненими групами агрегатів та систем:

1) двигун, системи мащення, охолодження, живлення, запалення, електрообладнання;

2) коробка передач, зчеплення, стоянкове гальмо, карданна передача;

3) кермове керування, передній та задній мости, робоча гальмівна система;

4) кузов, кабіна, рама, облицювання, шини, підвіска.

Відповідно до цього операції поточного ремонту АТЗ поділено на чотири групи:

1) контрольно-діагностичні з визначення технічного стану агрегатів та систем автомобіля, а також визначення якості ремонту;

2) ремонт та заміна двигуна, або його систем;

3) ремонт та заміна зчеплення, коробки передач, стоянкового гальма, карданної передачі, редуктора;

4) ремонт та заміна деталей і вузлів гальмівної системи, кермового керування, переднього та заднього мостів, підвіски.

Щодо цієї класифікації розроблені типові технологічні процеси постових робіт ПР. Операції першої групи рекомендується виконувати на спеціалізованих діагностичних постах, а операції 2, 3, та 4-ї груп - як на універсальних, так і на спеціалізованих постах. Для кожного типу поста підібрано технологічне обладнання. Універсальні пости та пости ремонту двигунів розміщують на оглядових канавах, а пости для 3 і 4-ї груп операцій - на підйомниках.

Крім цього, давно розповсюдженими стали спеціалізовані пости для фарбувальних, зварювально-бляхарських, змащувальних робіт, пости заміни коліс. Все частіше зустрічаються в зонах ПР пости для ремонту та заміни двигунів, для зняття та встановлення кузовів, ресор тощо.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2683; Нарушение авторских прав?; Мы поможем в написании вашей работы!