КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Биохимические методы переработки и использования отходов производства и потребления

|

|

|

|

Применительно к переработке и утилизации отходов невозможны как понятие биологические или биохимические процессы. По существу биологический процесс представляет собой совокупность множества физических, химических, физико-химических и биохимических превращений, одновременно протекающих в субъекте живой природы, которые в течение определенного времени обеспечивают жизнедеятельность этого субъекта, включающую и воспроизводство потомства. Преобладают методы сбраживание в метантеках с получением метана для производства тепла и энергии, отстаивания в иловых или песковых площадках, биологическое разрушение в биобарабанах.

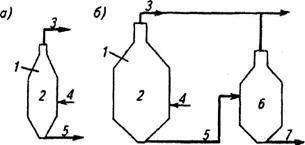

На практике получили распространение две принципиальные технологические схемы сбраживания — одноступенчатое и двух- или многоступенчатое сбраживание (рисунок). Одноступенчатые метантенки сначала применялись как низконагружаемые. Они имеют продолжительность сбраживания 30—50 сут. и нагрузки по беззольному веществу 0,7—1,3 кг/м3 и работают практически без перемешивания с небольшим подогревом. В этих условиях в них достигаются довольно глубокий распад органического вещества загружаемого осадка (до 50 %), хорошее расслоение осадка и его уплотнение в нижней части резервуара, а также появляется возможность отделения иловой воды и уменьшения объемов сброженных осадков.

Большие объемы низконагружаемых метантенков и связанные с этим высокие строительные стоимости заставили перейти к высоконагружаемым метантенкам, в которых интенсификация процесса достигается за счет хорошего подогрева осадка, создания систем непрерывного перемешивания для равномерного распределения осадка и улучшения контакта микроорганизмов со сбраживаемым субстратом.

|

|

|

а — одноступенчатое сбраживание;

а — одноступенчатое сбраживание;

б — двухступенчатое сбраживание;

1 — загрузка осадка;

2 — метантенк I ступени; 3— биогаз;

4 — теплоноситель;

5 —выгрузка осадка из метантека I ступени;

6 — метантенк II ступени;

7— выгрузка сброженного осадка

Рисунок - Принципиальные схемы анаэробного сбраживания

Одним из факторов, повышающих нагрузку на метантенк, явилось предварительное концентрирование загружаемого осадка. Гидравлическое время пребывания в таких метантенках обычно составляет от 15 до 20 сут.

В высоконагружаемых метантенках не происходит расслоения осадка и отделения иловой воды. В связи с этим большинство зарубежных проектов предусматривает применение метантенка II ступени, т. е. переход на двухступенчатое сбраживание.

Компоновка в два, три и четыре метантенка обеспечивает анаэробное мезофильное или термофильное сбраживание осадков сточных вод типового ряда станций биологической очистки производительностью от 50 до 800 тыс. м3/сут. сточных вод.

Технологической схемой предусматривается равномерная загрузка осадка во все резервуары метантенков по напорному трубопроводу. Одновременно с загрузкой исходного осадка под гидростатическим давлением происходит выгрузка из метантенка сброженного осадка.

В основе двух- и многоступенчатого сбраживания лежит разделение процесса на стадию интенсивного брожения с бурным выделением биогаза, предотвращающим расслоение осадка (I ступень), и стадию затухания процесса, на которой прекращается газовыделение и происходят расслоение осадка и отделение иловой воды (II ступень).

Эффективные технологические схемы анаэробного сбраживания осадков, как правило, должны предусматривать рекуперацию теплоты сброженного осадка и подогрев осадка, подаваемого в метантенк с помощью внешних теплообменников (рис. 3.2). По сравнению с применяемой в настоящее время в нашей стране схемой с нагревом осадков острым паром, подаваемым в метантенк через паровой инжектор, указанная схема имеет следующие преимущества: сокращение затрат теплоты на процесс; исключение возможности перегрева осадка в метантенке; предотвращение потерь конденсата и разбавления им осадка в метантенке; возможность дополнительного обеззараживания осадка при мезофильном сбраживании.

|

|

|

В качестве теплообменных аппаратов обычно применяют спиральные теплообменники типа «Осадок-—осадок» и «осадок—вода», простота конструкции и эксплуатации которых обусловили широкое использование этих аппаратов.

1 — осадок до сбраживания;

1 — осадок до сбраживания;

2 — паровой инжектор;

5 — метантенк;

4 — теплообменник «осадок—осадок»;

5 — пар; 6 — биогаз 7— котельная;

8 — горячая вода; 9 — теплообменник «осадок—вода»;

10 — охлажденная вода;

11 — подогретый осадок;

12 — сброженный осадок

Рисунок - Принципиальная схема подогрева осадка для анаэробного сбраживания

Основными способами интенсификации технологии первого направления является повышение температуры сбраживания и эффективности перемешивания осадка в метантенке, переход на его непрерывную загрузку и выгрузку, двух- и многоступенчатое сбраживание, при котором вторая и последующие ступени используются для отделения иловой воды и уменьшения объема сброженного осадка, и, наконец, повышение концентрации осадков и биомассы микроорганизмов в метантенке.

Наибольшее применение получили аэробно-анаэробные процессы.

Предварительная аэробная обработка в течение 1—2 сут. перед анаэробным сбраживанием оказывает значительное влияние на общий итог стабилизации по выходу газа и снижению концентрации органического вещества. Продувание в течение этого времени осадка на I ступени снижает концентрацию органического вещества и тем самым нагрузку на II анаэробную ступень.

Удовлетворительные результаты по обеззараживанию осадков, а также по достижению хороших водоотдающих свойств обеспечиваются при использовании анаэробно-аэробных процессов. В реакторе I ступени осуществляется анаэробный мезофильный процесс с продолжительностью пребывания осадка от 3 до 20 сут., а в реакторе II ступени дальнейшее аэробное разложение с выделением теплоты и саморазогреванием осадка до t = =50 °С. При такой схеме сбраживания не достигается фазовое разделение процесса, поскольку в метантенк поступает осадок без предварительной обработки.

|

|

|

Анаэробный реактор работает как обычный одноступенчатый метантенк, в котором при длительном сбраживании может быть достигнута глубокая стабилизация органического вещества осадка с высоким выходом газа, на что требуются большие объемы сооружения. При более коротком времени пребывания происходит неполное сбраживание осадка и наблюдается потеря 15— 20 % биогаза.

Применяемые в течение длительного времени конструкции матантенков, в которых были реализованы указанные выше схемы сбраживания, представляли собой железобетонные или стальные вертикальные резервуары цилиндрической формы с жестким перекрытием и коническим или плоским днищем.

Иловые площадки (ИП) предназначены для естественного обезвоживания и биохимической стабилизации осадков, образующихся на очистных канализационных станциях. Несмотря на внедрение механических, тепловых и других способов обработки осадков, ИП различных типов и модификаций широко применяются и в нашей стране, и за рубежом как в качестве основных сооружений для подсушки осадков, так и в качестве резервных площадок при применении искусственных методов обезвоживания.

Известны различные типы ИП, классифицируемых в зависимости от технологии процесса подсушки осадка и от вида устраиваемого основания: на естественном основании (без дренажа, с дренажем), на искусственном основании (песчано-гравийном, асфальтобетонном), с отстаиванием и поверхностным удалением иловой воды, иловые площадки-уплотнители и др.

Технология подсушки осадка на ИП разделяется на два этапа: удаление иловой воды, способной фильтроваться через основание карт или отстаиваться; естественное подсыхание осадка в результате испарения. Осадок, как правило, подсушивается до влажности не более 70—80 %. Дальнейшее его хранение па ИП нецелесообразно, так как при этом происходит дображивание осадка и увеличение его зольности.

|

|

|

Практика эксплуатации ИП в условиях средней полосы РФ показала, что работают они недостаточно эффективно. Одним из возможных методов, ускоряющих естественную сушку осадка на ИП, является процесс ворошения. При этом удаляется растительный покров и разрушается поверхностная корка, что способствует ускоренному подсыханию осадка в теплое сухое время и более глубокому промораживанию в зимнее.

Иловые площадки на естественном основании допускается проектировать на хорошо фильтрующих грунтах (песок, супесь) при залегании грунтовых вод на глубине не менее 1,5 м от поверхности карт и только в тех случаях, когда допускается фильтрация иловой воды в грунт.

Иловые площадки-уплотнители Иловые площадки-уплотнители рекомендуется предусматривать для осадков, способных хорошо расслаиваться и легко отдавать иловую воду (сточные воды мясокомбинатов или близкие к ним по составу стоки). Средняя влажность осадков, поступающих на иловые площадки-уплотнители, не должна, как правило, превышать 95,9 %.

Иловые площадки-уплотнители представляют собой прямоугольные железобетонные резервуары (карты) с отверстиями, расположенными в продольной стенке на разных глубинах и перекрытыми шиберами.

Для обезвоживания песка, поступающего из песколовки, в составе очистных сооружений предусматриваются песковые площадки (ПП), представляющие собой карты с ограждающими валиками высотой 1— 2 м, оборудованные шахтными водосбросами для отвода отстоявшейся воды. Удаляемая вода направляется в начало очистных сооружений. Нагрузку на ПП надлежит принимать не более 3 м3/(м2•год) с учетом периодической вывозки подсушенного песка в течение года.

На всех отечественных мусороперерабатывающих заводах процесс аэробного биотермического компостирования ведется в биотермических барабанах, который представляет собой сварной стальной цилиндр, установленный на двух (КМ-101 А) или трех (КМ-102Б) роликоопорах с уклоном в сторону разгрузочного устройства.

Оси роликов современных биобарабанов вращаются в подшипниках качения (в первых сериях — в подшипниках скольжения). От продольного смещения биобарабан удерживают упорные ролики, установленные на одной опоре (ближайшей к разгрузочному устройству). Биобарабан может вращаться с двумя скоростями.

На большой скорости вращение осуществляется от двигателя главного привода через цилиндрический редуктор на промежуточную опору и на малую шестерню, входящую в зацепление с венцовой шестерней барабана, на малой скорости — через двигатель вспомогательного привода и дополнительный цилиндрический редуктор. В загрузочной части корпуса приварены полосы в виде шнека для лучшего извлечения материала из загрузочной головки. Разгружают материал через разгрузочное устройство, оборудованное сегментным затвором. Поворот штор сегментного затвора осуществляют приводами, укрепленными на корпусе биобарабана.

Для аэрации компостируемого материала биобарабан КМ-101А снабжен двумя, а биобарабан КМ-102Б — четырьмя разводящими воздуховодами, в которые вентиляторами подается воздух. Вентиляторы-наездники смонтированы на корпусе биобарабана и вращаются вместе с ним. Нагрев воздуха обеспечивают нагревательными элементами типа ТЭН.

29-30 Классификационная характеристика сырья и технологий промышленных производств

Анализ технологических процессов показывает, что, несмотря на их разнообразие, в них есть устойчивые и постоянные элементы: природные ресурсы, сырье и энергия.

Природные ресурсы - материальные элементы природы, которые вовлекаются в переработку при достигнутом уровне технологии.

Сырье (вещество) и энергия являются важнейшей составной частью природных ресурсов, общая классификация которых представлена на рисунке 1.

Сырье составляют исходные материалы неживой природы, растительного и животного мира на стадии до их промышленной и сельскохозяйственной переработки или использования. Из вещественной части природных ресурсов во всех технологических процессах наряду с сырьем всегда участвуют также вода и воздух.

|

Рисунок 1 – Классификация ресурсов

Специфическую группу составляет часть сырья с неоднозначными функциями. Имеются в виду нефть, газ, уголь и т.п. С одной стороны, они являются сырьем для перерабатывающей промышленности (органический синтез, коксохимия и т.д.), а с другой - служат источником энергии (топливом) для различных технологических процессов и бытовых нужд. Эти так называемые горючие полезные ископаемые.

Все технологические процессы сопровождаются также затратой или выделением энергии, взаимным превращением одного вида энергии в другой.

Современное производство характеризуется разнообразием перерабатываемого сырья. Объем этого понятия в известной степени условен, так как в конкретные исторические периоды ограничен потребностями и экономическими возможностями народного хозяйства иметь новые виды природных и сельскохозяйственных материалов, возникновением и развитием новых отраслей.

Разработано несколько классификаций перерабатываемого сырья (по химическому составу, генезису, т.е. происхождению и т.д.).

По химическому составу его делят на неорганическое и органическое.

Неорганическое сырье составляют вещества неживой природы (минеральные вещества), органическое- сырье растительного и животного происхождения.

Минеральное сырье относится к разряду важнейших. В настоящее время насчитывается почти 2500 минеральных веществ, отличающихся друг от друга составом, физическими свойствами, формой кристаллов и прочими характеристиками.

Россия имеет значительные месторождения минерального сырья, в частности занимает первое место в мире по разведанным запасам железных руд, асбеста, калийных солей, поваренной соли и других материалов.

Характеристика отдельных видов минерального сырья приводится при описании тех или иных технологических процессов. Минеральное сырье относится к числу невозобновляемых. Растительное и животное сырье перерабатывается в продукты питания (сырьевое сырье) и в продукты промышленного и бытового назначения {техническое сырье).

Источником растительного и животного сырья являются возобновляемые ресурсы естественной среды обитания: земельные, лесные и водные.

Особенностью многих видов животного и растительного сырья является сезонность поступления, поскольку оно в основном собирается и используется в определенное время года. Другая особенность состоит в том, что при хранении изменяются свойства, поэтому вопросы сохранности запасов животного и растительного сырья столь же важны, как и проблемы его переработки. Многие виды этого сырья перед поступлением в производство сортируют, очищают и перебирают. Тем не менее потери его могут быть достаточно велики. Их можно значительно снизить, о чем свидетельствует опыт ведущих промышленных и сельскохозяйственных стран, в которых потери аналогичного вида обычно не превышают нескольких процентов.

Топливом называют органические вещества или их компоненты, способные при взаимодействии с кислородом поддерживать самопроизвольный процесс горения с выделением большого количества тепла. В этом своем качестве топливо имеет огромное народнохозяйственное значение. Оно является энергетической базой всех отраслей промышленности, сельского хозяйства, коммунально-бытового сектора.

Разработано несколько классификаций топлива.

По агрегатному состоянию топливо подразделяется на твердое (угли, торф, древесина, сланцы), жидкое (нефть и нефтепродукты), газообразное (природный и попутный газ и т.д.).

По генезису топливо делят на естественное и искусственное, т.е. полученное при переработке естественного топлива или в качестве побочного продукта различных технологических процессов (доменного, коксового производств и др.).

Естественное топливо представлено в основном группой горючих полезных ископаемых, в которую входят все его виды за исключением растительного (древесина, солома и т.п.). Горючие полезные ископаемые относятся к числу невозобновляемых источников топлива.

Искусственные виды топлив (получение, свойства) описываются в соответствующих технологических разделах курса.

В общей стоимости мировой добычи минерального сырья на топливо приходится 75%. Топливно-энергетический баланс (соотношение между различными видами горючих полезных ископаемых) с течением времени непрерывно изменяется. В начале XX в. главную роль играл уголь (более 90%). С середины столетия стали широко использоваться более эффективные виды энергетического сырья (нефть и газ), в связи с чем доля угля в топливно-энергетическом балансе снизилась до 30%.

Наметившаяся тенденция возрастания доли угля в топливно-энергетическом балансе объясняется не только геополитическими соображениями, но и долговременными тенденциями развития мировой экономики. Запасы угля во много раз превышают нефтяные и газовые. В общих геологических запасах, залегающих до глубины 1800 м, они оцениваются в 12,8 трлн т условного топлива и составляют около 85%. Уголь рассматривается как надежный источник энергии и химического сырья на многие столетия.

К твердым горючим ископаемым относят уголь, горючие сланцы и торф.

Вещественный состав твердых горючих ископаемых разнообразен. Определяют его техническим и элементным анализом, который в сумме составляет полный анализ топлива.

Под элементным анализом твердого топлива понимают содержание в его горючей массе основных элементов: углерода, водорода, кислорода, азота и серы. Они присутствуют во всех видах твердого топлива, образуя сложные соединения, состав которых в большинстве случаев не установлен. Содержание других элементов в горючей части топлива незначительно и привлекает внимание лишь в специальных случаях. Например, фосфор - вредная примесь в металлургических углях.

В зависимости от назначения вода подразделяется на промышленную и питьевую. Для питьевой воды главными критериями являются токсичность примесей, количество находящихся в ней микробов, запах, цвет, вкус. Для промышленных вод основными показателями служат общее содержание солей, жесткость, количество растворенных газов и механических примесей. Наиболее важное значение для них имеет жесткость воды, обусловленная присутствием солей кальция и магния.

Все технологические процессы в промышленности связаны с затратой или выделением энергии. Она используется на всех этапах природопользования, всех стадиях технологического процесса.

Основными видами применяемой энергии являются механическая, электрическая, тепловая. Главная особенность энергии - взаимопревращение одного ее вида в другой.

Механическая энергия (потенциальная и кинетическая) для непосредственного выполнения работы в настоящее время используется относительно редко. Примерами тому служат: помол зерна на водяной мельнице, работа часового механизма за счет энергии сжатой пружины, процессы механической обработки изделий и хозяйственные работы за счет мускульной энергии человека (сверление, резка и т.д.).

Основной недостаток механической энергии заключен в трудностях, связанных с ее передачей на значительные расстояния. Для этого обычно используют различные зубчатые механизмы и трансмиссии. Поэтому механическую энергию зачастую превращают в более удобные для передачи и использования формы, прежде всего в электрическую.

Электрическая энергия - наиболее технологичный вид энергии, широко применяемый в народном хозяйстве. Она легко превращается в другие виды энергии и передается на значительные расстояния. Наиболее существенный недостаток электроэнергии - необходимость ее использования или превращения в другие виды энергии непосредственно в момент получения. Этот недостаток на современном уровне развития науки и техники представляется уже принципиально преодолимым в свете открытия явления сверхпроводимости и создания материалов, в которых она сохраняется при температурах, все более приближающихся к обычным.

Тепловая энергия широко применяется для выработки электроэнергии и непосредственно в технологических процессах (нагревание, сушка, плавление, выпаривание), для отопления и других коммунально-бытовых нужд. Обычно источником тепловой энергии является теплота сгорания топлива, но могут быть использованы и другие реакции, протекающие с ее выделением.

В качестве теплоносителей используют пар, горячую воду, топочные газы, металлические расплавы и т.п. К недостаткам тепловой энергии относится невозможность передачи ее на дальние расстояния из-за значительных потерь в окружающую среду.

Все источники энергии по степени их воспроизводимости делят на невозобновляемые (горючие полезные ископаемые, ядерное топливо) и возобновляемые (энергия воды, ветра, солнца, морских приливов, геотермальные источники и т.д.). В настоящее время подавляющая часть энергии вырабатывается из невозобновляемых источников, запасы которых исторически ограничены.

Важнейшими критериями промышленной ценности полезных ископаемых являются:

1) качество и количество минерального сырья;

2) технологические свойства минерального сырья;

3) горно-геологические условия эксплуатации месторождений;

4) географо-экономическое положение месторождений.

Качество руд определяется прежде всего их вещественным (химическим и минералогическим) составом, содержанием полезных компонентов и вредных примесей. Содержание компонентов выражается в процентах массы в расчете на воздушно-сухое состояние.

Полезными считаются компоненты, извлекаемые в товарный продукт, а вредными - препятствующие этому извлечению на различных стадиях переработки или ухудшающие потребительские свойства конечного продукта. Вредные примеси существенно снижают качество полезного ископаемого.

По содержанию полезного компонента с учетом требований промышленности и существующих технологий переработки различают богатые, рядовые и бедные полезные ископаемые.

Богатые руды обычно хорошо перерабатываются и требуют меньшего количества обогатительных операций.

Рядовые руды требуют обязательного обогащения, иногда многостадиального. Переработка бедных руд на данном уровне развития техники находится на минимальном уровне рентабельности или нерентабельна.

Качество сырья существенно повышается, когда в его составе присутствуют несколько извлекаемых компонентов. Если они сопоставимы по ценности, то минеральное сырье называют комплексным.

Кроме основных полезных компонентов, в минеральном сырье часто присутствуют сопутствующие полезные компоненты, содержание которых недостаточно для их экономически оправданного извлечения в самостоятельных технологических переделах.

Количество минерального сырья определяется его массой. Промышленное использование минерального сырья целесообразно только в тех случаях, когда его запасы превышают некоторый минимальный предел.

Технологические свойства минерального сырья включают ряд характеристик, наиболее важные из которых:

1) минералогическая (минеральный состав сырья, форма и размеры зерен минералов, характер их срастания друг с другом и с пустой породой и т.д.);

2) физические свойства (твердость, хрупкость, плотность и т.п.);

3) химический и минеральный состав,

4) физические свойства вмещающих пород.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2475; Нарушение авторских прав?; Мы поможем в написании вашей работы!