КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Типы и количество анализируемых установок

|

|

|

|

| Турбоустановка с турбиной типа | Количество | Турбоустановка с турбиной типа | Количество |

| К-800-240 ЛМЗ | К-300-240 ХТЗ | ||

| К-500-240 ЛМЗ | К- 150- 130 ХТЗ | ||

| К-300-240 ЛМЗ | Т-250/300-240 ТМЗ | ||

| К- 100-90 ЛМЗ | Т-175-130 ТМЗ | ||

| Т- 180/210- 130 ЛМЗ | Т- 100- 130 ТМЗ | ||

| К-500-240 ХТЗ | ПТ-135-130 ТМЗ |

При проведении анализа была применена следующая методика: для турбин каждого типа общее число отказов за исследуемый период принято за 100 % и затем, на основе этих данных, определена доля отказов, вызванных повреждениями элементов в соответствии с принятой выше классификацией. Аналогичные расчеты выполнены для определения доли времени восстановления из-за повреждений каждой группы элементов.

Результаты анализа показали, что доля отказов и доля времени восстановления из-за повреждений элементов каждой группы практически для всех типов турбин, представленных в табл. 2.1, имеют близкие значения.

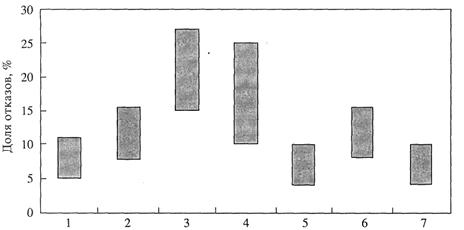

На рис. 2.2 представлены усредненные по всем типам анализируемого оборудования данные по распределению отказов турбин по причинам. Наибольшее число отказов приходится на повреждения систем регулирования и повреждения подшипников.

Для отдельных типов турбин возможны отклонения от общей картины. Например, для турбин типа Т-175-130 и ПТ-135-130 ТМЗ наиболее характерны повреждения элементов проточной части — более 40 % общего числа отказов (трещины в дисках, поломка лопаток, повреждения бандажных связей), а для турбины типа Т-100-130 ТМЗ — повреждения системы парораспределения — 20,6 % отказов (обрыв штоков клапанов, их изгиб, трещины в корпусах клапанов, повреждения сопловых коробок клапанов, дефекты кулачкового распределительного устройства). Для ряда турбин до 30 % неплановых остановов вызваны неудовлетворительным вибросостоянием (низкочастотная вибрация, задевания в проточной части, разбалансировка, расцентровка, тепловой прогиб роторов и тому подобное).

|

|

|

Причины отказов

Рис. 2.2. Распределение отказов турбин по причинам:

/ — повреждения проточной части; 2 — повреждения системы парораспределения; 3 — повреждения системы регулирования; 4 — повреждения подшипников; 5 — повреждения маслосистемы; 6 — повреждения трубопроводов и арматуры; 7 — повышенная вибрация

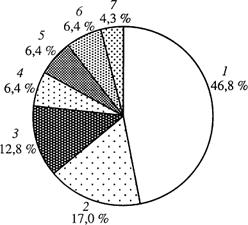

Рис. 2.3. Повреждаемые детали ротора:

Рис. 2.3. Повреждаемые детали ротора:

1 — рабочие лопатки; 2 — вал ротора; 3 — муфта; 4 — концевые уплотнения; 5 — диафрагменные и надбандажные уплотнения; 6 — бандаж; 7 — диск

___________________________________________________________________________

Наибольшее время восстановления требуется при отказах из-за повреждений проточной части (повреждения элементов паровпуска, лопаточного аппарата, уплотнений, дисков, диафрагм и так далее) и повреждений подшипников (повреждения баббита, повышенный нагрев, перекос подшипника).

Ниже представлены результаты анализа наиболее часто встречающихся повреждений отдельных узлов турбин: роторов, подшипников, рабочих лопаток, элементов маслосистем и так далее.

При анализе повреждений ротора отдельно рассматривались следующие детали: вал ротора, муфты, диски, уплотнения, рабочие лопатки. Распределение отказов этих элементов представлено на рис. 2.3. Наибольшее число повреждений приходится на долю рабочих лопаток (46,8 %). Повреждаемость вала ротора составляет 17 %; при этом 75 % повреждений вала ротора — это прогиб вала, который обычно сопровождается задеваниями в проточной части и повреждением гребней концевых уплотнений. Наиболее частыми причинами прогиба ротора в анализируемых отказах были задевания ротора о неподвижные части вследствие коробления цилиндра при попадании влаги, значительных расцентровок, малых зазоров в уплотнениях, повышенного уровня вибрации; в 30 % случаев причина прогиба вала — заброс воды в проточную часть. Кроме того, характерным повреждением для роторов является образование трещин вала со стороны осевого канала, что, как правило, определяется усталостью металла.

|

|

|

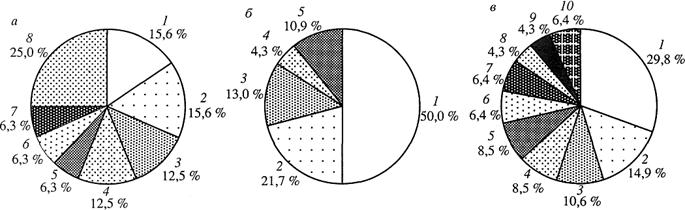

Большинство повреждений рабочих лопаток (до 65 %), распределение которых представлено на рис. 2.4, a, связано с обрывом пера рабочей лопатки в прикорневой зоне и в сечении отверстий под демпферную проволоку. В ряде случаев обнаружены трещины в лопатке (»12% общего числа повреждений рабочих лопаток) и повышенный эрозионный износ рабочих лопаток (» 8 % повреждений рабочих лопаток). Обрыв рабочих лопаток практически всегда сопровождаются заметными изменениями в состоянии турбины (рис. 2.4, б). В большинстве случаев (62 %) происходит изменение вибрационного состояния турбины. Кроме того, в 14 % случаев повреждения рабочих лопаток сопровождаются шумом в проточной части. Еще одним распространенным признаком (до 10 % случаев) обрыва в основном лопаток части низкого давления является увеличение жесткости конденсата. В 14 % случаев останова турбин с поврежденными рабочими лопатками наблюдается сокращение времени выбега ротора (как правило, из-за высокого уровня вибрации). Во многих случаях эти признаки наблюдаются одновременно в различных комбинациях. Большинство дефектов рабочих лопаток (рис. 2.4, в) связано с исчерпанием запасов прочности и усталостью металла (50 % повреждений). Второй основной причиной дефектов является эрозионный износ входных и выходных кромок (25 % повреждений).

Рис. 2.4. Повреждения рабочих лопаток:

а — распределение повреждений рабочих лопаток (1 — обрыв рабочих лопаток; 2 — трещины в лопатках; 3 — эрозийный износ лопаток; 4 — повреждения бандажа; 5 — подрезка шипов рабочих лопаток; 6 — разрушение демпферной проволоки); б— признаки наблюдаемые при повреждениях рабочих лопаток (/ — нарушение нормального вибросостояния; 2 — шум в проточной части; 3 — сокращение времени выбега ротора; 4 — увеличение жесткости конденсата вследствие повреждения трубок конденсатора оторвавшимися рабочими лопатками или их частями); в — распределение причин повреждений рабочих лопаток (1 — исчерпание запасов прочности и усталость металла; 2 — эрозионный износ; 3 — коррозионный износ; 4 — прочее)

|

|

|

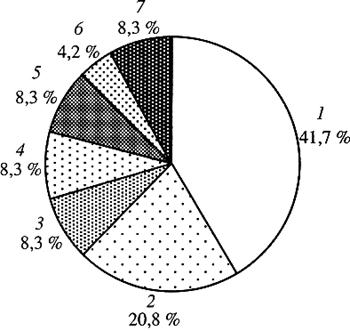

Рис. 2.5. Повреждения опорных подшипников:

а — распределение повреждений опорных подшипников (1 — подплавление баббита; 2 — выкрашивание баббита; 3 — отслоение баббита; 4 — натяг баббита; 5 — натиры на баббите; 6 — местные выработки в баббите; 7 — следы попадания посторонних предметов; 8 — прочее); б — признаки, наблюдаемые при повреждении опорных подшипников (1 — изменение вибросостояния; 2 — повышение температуры баббита вкладышей; 3 — течь масла; 4 — дым из подшипника; 5 — прочее); в — распределение причин повреждений опорных подшипников (1 — ухудшение маслоснабжения; 2 — расцентровка опор и роторов; 3 — нарушение нормального вибросостояния; 4 — некачественная заливка и повреждения баббита; 5 — стесненное перемещение подшипника; 6 — низкое качество масла; 7 — попадание инородного предмета; 8 — качество сборки и работы муфт; 9 — отклонение величины натяга; 10 — прочее)

Анализ причин и характера повреждаемости подшипников проводился отдельно для опорных, упорных и упорно-опорных подшипников, уплотняющих подшипников генератора. При этом повреждения опорных подшипников составляют 42 % от общего числа повреждений подшипников, а повреждения упорных (упорно-опорных) — 45 %.

Дефекты опорных подшипников (рис. 2.5, а) сводятся в основном к различным повреждениям баббита вкладышей. Наиболее часто происходят выкрашивание баббита (»16 % всех повреждений); подплавление его ((»16 %); натяг (12,5 %); отслоение, скол, растрескивание (12,5 %).

Дефекты опорных подшипников сопровождаются заметными изменениями в состоянии турбоагрегата (рис. 2.5, б). Наиболее характерными признаками являются: изменение вибросостояния подшипников (при 50 % повреждений); повышение температуры баббита (» 22 %), течь масла (13 %). Одними из основных причин повреждений опорных подшипников, распределение которых представлено на рис. 2.5, в, являются проблемы с маслом — ухудшение маслоснабжения (» 30 % всех причин) и низкое качество масла из-за его обводнения (» 6 %). Ухудшение маслоснабжения происходило как из-за малой (меньше формулярной) величины зазоров в подшипнике, так и из-за дефектов маслосистемы (прекращение подачи масла или временный срыв масляного клина из-за повреждения масляных насосов и их позднего включения, снижение давления масла, перекрытие напорных маслопроводов посторонним предметом).

|

|

|

В ряде случаев наблюдались значительные протечки масла из корпуса подшипника, их причиной были увеличенные зазоры по масляным уплотнениям подшипника, перекрытие посторонними предметами сливных маслопроводов и засорение дренажных отверстий.

При повреждениях упорных и опорно-упорных подшипников происходит в основном под-плавление или выплавление баббита колодок (39 % повреждений), а также их механическое повреждение и износ (49 %). В большинстве случаев (64 %) повреждения упорных подшипников вызывают увеличение осевого сдвига ротора часто до срабатывания защиты (рис. 2.6, а). Характерными признаками повреждений упорных подшипников являются также повышение температуры баббита упорных колодок (18 %) и увеличение уровня вибрации (12 %). В ряде случаев при повреждениях упорных подшипников все эти признаки наблюдаются одновременно. Причины повреждений упорных колодок представлены на рис. 2.6, б. Основная причина — увеличение величины осевого усилия (» 62 % повреждений). Причиной 13 % повреждений признается низкое качество масла из-за его обводнения. Третья по частоте проявления группа причин (10 %) связана с дефектами ремонта (высокие или малые натяги на сферу, неправильная подгонка вкладышей, неравномерное усилие на колодки).

Рис. 2.6. Повреждения упорных (опорно-упорных) подшипников:

а — признаки, наблюдаемые при повреждении упорных подшипников (1 — увеличение осевого сдвига; 2 — повышение температуры баббита вкладышей; 3 — течь масла; 4 — нарушение нормального вибросостояния); б — распределение причин повреждений упорных подшипников (1 — увеличение осевого усилия; 2 — низкое качество масла; 3 — дефекты ремонта; 4 — стесненное перемещение подшипника; 5 — прочее)

На рис. 2.7 представлено распределение причин, вызывающих увеличение осевых усилий.

Рис. 2.7. Распределение причин увеличения осевых усилий:

Рис. 2.7. Распределение причин увеличения осевых усилий:

1 — наброс нагрузки; 2 — солевой занос; 3 — защемление муфты; 4 — плохой ремонт; 5 — заброс воды в проточную часть; 6 — падение вакуума; 7 — прочее

Уплотняющие подшипники генератора повреждаются в 13 % случаев от общего числа повреждений подшипников. Наиболее распространенный дефект уплотняющих подшипников — нарушение герметичности уплотнений, происходящее вследствие кратковременного заедания уплотняющего кольца водородных уплотнений, снижения давления масла на регулятор прижима, износа прижимных пружин, дефектов сборки масляных уплотнений. Такие повреждения сопровождаются течями масла из уплотнения, повышенным сливом масла с подшипников, утечками водорода. В отдельных случаях у уплотняющих подшипников наблюдались выплавление баббита и натиры на упорном гребне.

Как показывает анализ, практически все повреждения подшипников и деталей роторов приводят к неплановому останову турбины. Только 12,5 % повреждений вала ротора и 28 % повреждений рабочих лопаток были обнаружены во время плановых ремонтов. Эти дефекты не вызывали заметного изменения в состоянии турбины. Среди них: трещины в осевом канале вала ротора, эрозионный износ рабочих лопаток, трещины в пере рабочей лопатки и отрыв части пера.

В ряде случаев были обнаружены одновременные повреждения подшипников и деталей ротора. Например, вследствие заброса воды в проточную часть произошел прогиб ротора высокого давления и повреждение подшипников этого ротора.

Как видно из рисунков 2.5, в и 2.6, б, значительное количество повреждений подшипников происходит из-за низкого качества масла и дефектов в системе маслоснабжения турбины. При анализе повреждаемости маслосистемы основное внимание уделялось тем повреждениям, которые влияют на надежность работы турбины и могут привести к появлению дефектов и остановам турбины.

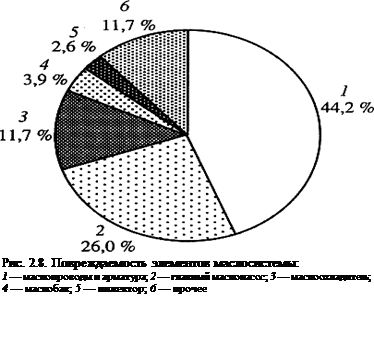

Наиболее повреждаемым элементом маслосистемы (рис. 2.8) являются маслопроводы (43 % повреждений); для них характерны трещины, свищи, расхождения фланцев, истирания, механические повреждения и износ трубопроводов, дефекты прокладок. Вторым элементом по частоте повреждаемости (26 %) является главный масляный насос (повреждение вала маслонасоса, чаще всего излом на переходе фланец-вал и рабочего колеса). До 12 % повреждений маслосистемы приходится на долю маслоохладителей (неплотности трубных систем, разрывы и свищи в трубках, повреждения трубных досок).

Анализ причин дефектов маслосистемы показал, что до 30 % дефектов происходит из-за недостатков изготовления, монтажа и ремонта элементов маслосистем. Так, например, повреждения вала главного масляного насоса происходили вследствие утонения стенок фланцевого соединения, несоосности соединений вала турбины и маслонасоса, нарушения режима термообработки детали при изготовлении. Вторая распространенная причина (до 20 %) — исчерпание ресурса прочности материала. До 7,8 % дефектов связано с коррозионным износом.

Повреждения и отказы в работе системы маслоснабжения наиболее часто проявляются в течях масла (34,7 %), уменьшении давления масла (20,8 %), увеличении температуры и снижении уровня масла.

Значительное количество отказов происходит в системах регулирования и парораспределения. Большинство из них приводит к неустойчивой работе системы автоматического регулирования (до 11 % отказов САР), самопроизвольному закрытию стопорных и регулирующих клапанов (до 43 % отказов САР), самопроизвольному сбросу нагрузки (15—20 % отказов САР).

Один из наиболее повреждаемых элементов систем регулирования — регулятор скорости; 35,7 % его повреждений происходят вследствие излома ленты или пружины регулятора скорости, более 7 % из-за попадания посторонних предметов, и более 7 % из-за износа золотников.

Повреждения регулятора скорости происходят в основном из-за заноса шламом, примесями, бакелитом зазора золотник-букса, импульсных линий и другого, а также из-за дефектов изготовления и ремонта.

Отказы, вызванные повреждениями золотников и сервомоторов высокого давления и промперегрева, происходят обычно из-за попадания посторонних предметов (грат, кусочки бакелита) в окна подачи масла на золотники и буксы (до 50 % повреждений), а также из-за износа деталей (золотников, штоков) при длительной эксплуатации (20 %).

До 15 % отказов систем регулирования вызваны повреждениями трубопроводов, происходящих вследствие наличия коррозии и раковин в металле; усталости металла из-за вибрационных нагрузок при неправильной трассировке трубопроводов; возникновения трещин; плохой сборки фланцев.

Достаточно часто встречаются повреждения регулирующих клапанов: обрывы штоков регулирующих клапанов, заклинивания регулирующего клапана, срыв резьбы на штоке и гайке регулирующего клапана, выпрессовка седла регулирующего клапана, самопроизвольное отворачивание стакана регулирующего клапана по резьбе и другие, происходящие из-за усталостного износа, дефектов изготовления, нарушений технологии при сборке, недостатков конструкции.

Достаточно часто встречаются повреждения регулирующих клапанов: обрывы штоков регулирующих клапанов, заклинивания регулирующего клапана, срыв резьбы на штоке и гайке регулирующего клапана, выпрессовка седла регулирующего клапана, самопроизвольное отворачивание стакана регулирующего клапана по резьбе и другие, происходящие из-за усталостного износа, дефектов изготовления, нарушений технологии при сборке, недостатков конструкции.

Результаты анализа повреждаемости, представленные выше, показали, что ряд признаков характерны для повреждений большинства рассмотренных элементов. Кроме того, ряд процессов, являющихся признаками одного из повреждений, могут быть причинами других повреждений, например, изменение величины осевого сдвига ротора или увеличение уровня вибрации.

В большинстве случаев повреждения роторов, подшипников, маслосистем и других элементов приводят к отказу турбины и, как следствие, к неплановому останову.

Своевременный ремонт, выполненный в соответствии с требованиями нормативно-технической документации и результатами диагностики, обеспечивает надежную работу оборудования.

Номенклатура и объем ремонтов определяются нормативными документами.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 338; Нарушение авторских прав?; Мы поможем в написании вашей работы!