КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основи технологій виробництв металозаготівок. Сутність та методи обробки тиском. Види зварювання та їх сутність

|

|

|

|

Основною виробничою структурною одиницею машинобудівних галузей є машинобудівні підприємства. Виробничу структуру підприємств складають цехи, служби (ремонтні, енергетичні, інструментальні тощо), господарства (складські, підсобні тощо).

Цехові виробництва:

- заготівельні (ливарні та обробки тиском), виготовляють заготівки (напівфабрикати) деталей близькі до них за формою і розмірами;

- обробні (обробки різанням, термообробки та зварювальні), виготовляють деталі машин та інших виробів (продукції).

- випускаючі (складальні, оздоблювальні, випробувальні), виконують складання (з’єднання) деталей у збірні одиниці (вузли), машини та інші види продукції

Ливарне виробництво - галузь машинобудування, яка займається виготовленням заготовок технологіями лиття.

Технології ливарного виробництва забезпечують можливість:

- виготовлення деталей різної форми, різної маси (від кількох грамів до сотень тонн), різної довжини (до 3 м) із стінками завтовшки від 2 до 500 мм;

- використання різних металевих сплавів з різними механічними властивостями (в тому числі важкооброблюваних різанням);

- виготовлення великої кількості однакових деталей;

- максимального наближення форми виливка до форми готової деталі, що забезпечує мінімальні відходи металу.

Технологічний процес виготовлення виливка (спрощений)

· виготовлення креслення виливка на основі креслення деталі;

· виготовлення моделі на основі креслення виливка;

· виготовлення ливарної форми за моделлю;

· заливання виготовленої форми рідким металом;

· вибиття виливка з форми та його очистка;

· контроль якості готового виливка.

Нові методи точного лиття зумовили широке застосування виливків у авіації, ракето-, судно- і приладобудуванні, радіоелектроніці та інших галузях. Багато деталей з жароміцних і корозієстійких сплавів для хімічного машинобудування можна виготовити тільки литтям. Проте для лиття придатні лише сплави і метали з високими «ливарними» властивостями.

|

|

|

Найбільшу кількість лиття – близько 70% від маси всіх виливків – виробляють із сірого чавуну (включаючи модифікований і високоміцний), близько 20% стальне лиття, близько 8% лиття з ковкого чавуну, мідних, алюмінієвих, магнієвих і титанових сплавів.

Способи одержання виливків:

- виготовлення виливків у разових формах (лиття в піщано-глинисті форми);

- виготовлення виливків у кокілях (використовується багаторазова металева форма – кокіль);

- виготовлення виливків під тиском (метал примусово заповнює металеву прес-форму;

- виготовлення виливків за виплавними моделями (за не рознімною легкоплавкою моделлю виготовляють не рознімну разову ливарну форму моделі, яку потім витоплюють, а в утворену порожнину заливають метал);

- виготовлення виливків відцентровим литтям (метал заливають у кокіль, який обертається з певною швидкістю);

- виготовлення виливків електрошлаковим литтям (плавлення металу, заповнення ним ливарної форми і затвердіння виливка відбувається безперервно і одночасно).

Основні види браку:

- газові раковини (пузирі повітря або газів у тілі виливка);

- усадочні раковини – це відкриті або закриті пустоти в тілі виливка;

- холодні тріщини – розриви тіла виливка значної довжини;

- гарячі тріщини – розриви тіла виливка незначної довжини;

- недолив – неповний виливок.

Якщо брак невиправний, то виливок переплавляють. Якщо ж брак виправний, то виливки виправляють наплавленням, заварюванням, забиванням замазками або мастиками, просочення (усунення пористості).

Основні техніко-економічні показники ливарного виробництва:

|

|

|

- об’єм випуску продукції (т) за номенклатурою і в грн. за одиницю часу;

- об’єм випуску продукції на м2 виробничої площі;

- витрати електроенергії;

- рівень автоматизації і механізації;

- собівартість 1т лиття.

Основну частину витрат (до 80%) в структурі собівартості лиття складають затрати на матеріали (метал, пластмаси тощо). Собівартість лиття також залежить від об’єму виробництва та рівня автоматизації і механізації.

Обробка тиском - технологічний процес зміни форми та розмірів заготовок внаслідок пластичного деформування металів в гарячому чи холодному стані під дією зовнішніх сил.

Обробка тиском базується на використанні однієї з основних механічних властивостей металів – пластичності, яка проявляється в незворотній зміні форми та розмірів тіла під дією зовнішніх сил без порушення його цілісності. Пластична деформація супроводжується зміною структури та механічних властивостей металу. Так, механічні властивості литого металу після обробки його тиском підвищуються в 1-2 рази і більше.

Основні види обробки металів тиском:

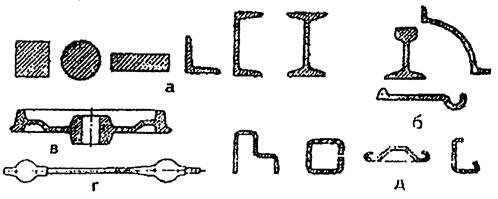

1) Прокатка -вид обробки, при якому заготовка обтискається двома обертовими валками прокатного стану. Прокатний стан – це машина (система машин), яка виготовляє заготовки методом прокатування. В залежності від напряму обертання валків і напряму руху заготовки можуть реалізуватись різні схеми прокатки (повздовжнє, поперечне і поперечне гвинтове). Після обробки отримують виріб, що називається прокатом. Сукупність прокату, що випускається із зазначенням профілів та розмірів, називається сортаментом прокату. Профіль прокату – це форма його поперечного перерізу.

Продукція прокатного виробництва за сортаментом:

- сортовий прокат (загального призначення – квадрат, круг, стрічка, кутник, швелер, двотаврова балка та ін. та спеціального призначення – рейки, профілі для автотракторобудуваня, суднобудування, транспортного машинобудування та інших галузей промисловості.

- листовий прокат (тонколистовий (товщиною менше 4 мм) і товстолистовий (товщиною більше 4 мм). Деякі види листової сталі призначені для окремих галузей промисловості. Серед них розрізняють сталь котлову, автотракторну, електротехнічну тощо).

|

|

|

- труби поділяють на дві групи: безшовні та зварні. Крім того, випускають труби фасонні та змінного перерізу.

- спеціальний прокат (залізничні колеса, шестерні, кулі, підшипникові кільця, періодичний прокат, а також гнутий профіль).

2) Пресування - полягає у витіснені металу із закритого об’єму крізь отвір у матриці. Профіль пресованого виробу відповідає перерізу цього отвору.

Пресування:

- пряме - напрям виходу металу крізь отвір у матриці співпадає з напрямом руху пуансона. Частина заготовки, що залишається в контейнері, називається прес-залишком. Маса його становить від 8 до 12% від маси заготівки.

- зворотне - метал витискується в напрямі, зворотному переміщенню пуансона. Цей метод відзначається меншими відходами (маса прес-залишка становить 6-10% від маси заготовки) і меншим зусиллям пресування, але внаслідок складності обладнання і процесу, він застосовується обмежено.

3) Волочіння -полягає в протягуванні (частіше в холодному стані) прокатних або пресованих заготовок крізь отвір у матриці (волоці), переріз якого менший за переріз заготовки. Інструментом для волочіння є волочильна матриця (волока), робочу частину якої виготовляють з інструментальних сталей, твердих сплавів або технічних алмазів. Перед волочінням кінець заготовки загострюють, щоб він міг вільно пройти крізь отвір волока і для захвату її кліщами волочильного стану. Волочіння застосовують переважно для виготовлення дроту малого діаметру (від 4 до 0,01 мм), а також для каліброваних прутків різного профілю і тонких труб.

4) Кування -процес деформування заготовки під дією молота або преса. Виріб, виготовлений куванням, називають поковкою. Кування виконується або ударною (динамічною) дією на метал, де використовується енергія удару падаючих частин молота, або повільною (статичною) дією, де використовується тиск преса. Кування називають вільним процесом, тому що зміна форми металу при цьому виді обробки не обмежується стінками форм.

Види кування:

- ручне кування застосовують в умовах одиничного і дрібносерійного виробництва переважно при ремонтних роботах для штучного виготовлення дрібних поковок.

|

|

|

- машинне кування дозволяє виготовляти поковки великої ваги у великій кількості за допомогою кувальних молотів і гідравлічних пресів. При виготовленні крупногабаритних деталей важкого машинобудування – турбін, гвинтів суден, деталей екскаваторів кування – єдиний спосіб їх отримання.

Операції кування: протягування, осадка, згинання, прошивання отворів, рубання.

5) Штампування -метод обробки виробів деформуванням металу або інших матеріалів в заздалегідь виготовлених формах – штампах. Штамп – масивна стальна форма, що складається з двох окремих частин: нижньої нерухомої і верхньої рухомої, яка звичайно закріплюється до рухомої частини ковальсько-штампувальної машини.

Об’ємне штампування – процес одночасного деформування всієї заготовки в спеціальному інструменті – штампі.

Листове штампування - процес виготовлення плоских і об’ємних деталей з листа або стрічки за допомогою штампів. Листове штампування може бути гарячим і холодним.

Питома вага кованих і штампованих деталей і заготівок у машинобудуванні складає приблизно 50-60%, а іноді і вище. Наприклад, використані в тракторах штамповані деталі складають ≈ 70%, а в автомобілях – 80% від загальної ваги всіх деталей.

Підлягають обробці металів тиском 90% усієї сталі, що виплавляється, 55% кольорових металів і сплавів.

Наразі обробка металів тиском є одним із найважливіших і найбільш прогресивних методів обробки металів. Одержання деталей куванням або об’ємним штампуванням наближає заготівку до розмірів креслення, при цьому залишають мінімальні припуски на наступну механічну обробку.

Зварювання – технологічний процес утворення нероз’ємного з’єднання матеріалів, деталей, споруд та конструкцій шляхом місцевого сплавлення або пластичного місця з’єднання деформування внаслідок чого отримуються міцні зв’язки між атомами (чи молекулами) з’єднуваних частин. Зварюванням з’єднують однорідні і різнорідні метали і їх сплави, метали з деякими неметалічними матеріалами (керамікою, графітом, склом та ін.), а також пластмаси.

Всі процеси зварювання здійснюються з використанням окремо або разом двох форм енергії – теплової і механічної.

У залежності від форми енергії, що використовується для утворення зварного з’єднання, всі види зварювання поділяються на три класи:

- термічний - види зварювання, здійснювані плавленням з використанням теплової енергії (дугова, плазмова, електронно-променева, лазерна, електрошлакова, газова та ін.).

- термомеханічний - види зварювання, здійснювані з використанням разом теплової енергії і механічної енергії тиску (контактна, дифузійна та ін.).

- механічний -види зварювання, здійснювані з використанням механічної енергії різних видів (зварювання тиском, ультразвуком, вибухом, тертям, та ін.).

За ступенем механізації зварювання поділяють на ручне, напівавтоматичне, автоматичне.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 562; Нарушение авторских прав?; Мы поможем в написании вашей работы!