КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 8

|

|

|

|

Станочные приспособления.

Классификация приспособлений.

Базирование деталей при механической обработке, сборке и контроле осуществляется при помощи различных приспособлений. По назначению приспособления делятся на следующие пять видов:

1. Станочные приспособления, применяемые для установки и закрепления на станках обрабатываемых заготовок (различные патроны, планшайбы,……………….., центры, машинные ткани и.т.д.). из общего количества существующих в машиностроении приспособлений станочные составляют 80 – 90%. Их применение обеспечивает повышение производительности труда за счёт сокращения времени на установку и закрепление детали, сокращение вспомогательного времени и повышения режимов резанья. Благодаря устранению …….. при установки заготовки и связанных с ней погрешностей, значительно повышается точность обработки, облегчается труд и повышается безопасность работ. Применение станочных приспособлений снижает себестоимость продукции.

2. Приспособления для установки и закрепления рабочего инструмента, при помощи которого осуществляется связь между инструментом, заготовкой и станком (суппорты, патроны, резцодержательнные оправки и т.д.).

3. Сборочные приспособления – предназначенные для соединения сопрягаемых деталей в узлы и изделия. Их применяют для крепления базовых деталей или узлов собираемого изделия, для обеспечения правильной установки соединенных элементов изделия, а также для предварительной сборки упругих элементов, (пружин, разрезных колец и т.д.) и выполнение соединений с натягом.

4.Контрольные приспособления – применяют промежуточного и окончательного контроля детали в процессе механической обработки, а также для контроля сборочных узлов машин.

|

|

|

5. Приспособления для захвата перемещения и перевёртывания обрабатываемых тяжелых заготовок и узлов

По степени специализации эти приспособления бывают трёх видов.

1. универсальные, предназначенные для обработки различных заготовок (машинные токи, патроны, делительные заготовки, поворотные столы и. т. п.)

2. специализированные, предназначенные дляобработки определённых заготовок путём использования дополнительных или сменных устройств, (например: фасонные кулачки к патронам).

3. специальные – для выполнения определённых операций при обработке данной детали. Сюда же относят УСП. В отличии от обычных специальных приспособлений они являются обратимыми, т.к. собираются из нормализованных взаимозаменяемых деталей и узлов, рассчитанных на многократное применение. Собранные из таких элементов приспособления после использования разбирается, а узлы и детали применяются в новых компоновках.

Универсальные приспособления применяют в условиях единичного и мелкосерийного производства, а специализированные и специальные в условиях крупносерийного и массового производств.

Приспособления состоят:

1. из установочных элементов, с которыми контактируют базовые поверхности заготовок.

2. устройств для закрепления установленных заготовок.

3. элементов для направления и контроля положения рабочего инструмента

4. вспомогательных элементов.

5. корпуса.

Схемы установки заготовок и установочные элементы приспособлений.

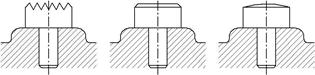

1. Для установки на угловые базовые плоскости используют постоянные опоры с рифлёной, гладкой и сферической поверхностями.

В общем случае опоры располагают в корпусе приспособления по правилу шести точек. Расстояние между опорами следует выбирать, возможно, большими в целях повышения устойчивости заготовки при её установке в приспособление. Такие точечные опоры применяют при установке корпусных деталей, плит, планок, кронштейнов и других деталей с развитыми базовыми плоскостями.

|

|

|

При обработке не жестких заготовок часто предусматриваются дополнительные (сверх шести) опоры, которые должны быть обязательно индивидуально подводимыми или самоустанавливающимися. После установки на 6 жёстких опор заготовка закрепляется с силой Q. Затем подводятся дополнительные опоры до соприкосновения с вступающей частью заготовки и прочно закрепляется,превращаясь в жёсткую. Дополнительным зажимом устройством заготовка прижимается к этой опоре.

2. Установку заготовок чисто обрабатываемыми базами производят на опорные пластинки.

Для повышения износостойкости опоры производят из стали У8 или стали 20 с цементацией и закалкой HRC 55…60. Применяют также хромирование и наплавку опор твердым сплавом. Несущие поверхности опор шлифуют по 8 классу шероховатости.

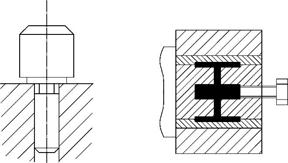

3. Установку заготовок на внешнюю цилиндрическую поверхность производят в опорные призмы и самоцентрирующие патроны. Для чисто обработанных базовых поверхностей применяют широкие опорные призмы, для чёрных – узкие: в этом случае в результате локализации контакта по узкой площадке уменьшается влияние искривленностей и других погрешностей упорами заготовки на устойчивость её положения. Призмы изготавливают из стали 20Х, предусматривая цементацию на глубину 0,8 ….1,2 мм и замену рабочих поверхностей. Призмы крепят к корпусу приспособления винтами. Для полной ориентации заготовки призме необходим осевой упор, определяющий её положение по длине и дополнительный элемент (шунт, планка, опора), определяющий (если нужно) условие положения заготовки.

4. Если базовые шейки заготовки, выполненные по 6..7 квалитету точности, применяется в установке во втулку

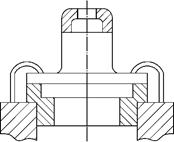

5. Детали, типа тройников и крестовин применяющимися цилиндрическими поверхностями, являющимися базовыми производят в три узкие призмы.

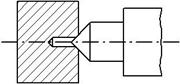

6. При обработке деталей машин довольно часто распространена установка на внутреннюю цилиндрическую поверхность и перпендикулярно к её оси плоскости. Установку заготовок типа тел вращения производят на оправке. Оправки выполняют жёсткого и разжимного типов. На …………….. заготовку насаживают с зазором (в этом случае её закрепляют по торцам) или с натягом под прессом. При использовании жёстких оправок базовые поверхности заготовок (отверстия) обычно выполняют по 6..7 квалитету точности примером разжимной оправки может служить оправка с гидропластмассой.

|

|

|

Оправки выполняют консольного и центрового типов. Первые закрепляют в коническом отверстии шпинделя станка, вторые устанавливают в центра. Oправки – закалка, либо цементация и последующая закалка, 8 класс шероховатости.

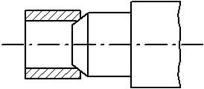

7.Установку заготовок на базовые отверстия в стационарные приспособления производят на консольные цилиндрические пальцы.

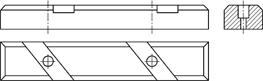

8. Заготовки корпусных деталей, плит, рам, картеров и др. деталей устанавливают на плоскость и перпендикулярные к ней два цилиндрических отверстия.

Один палец делают срезанным. Установочными элементами в приспособлении являются пластинки и два пальца цилиндрических.

Один палец делают срезанным. Установочными элементами в приспособлении являются пластинки и два пальца цилиндрических.

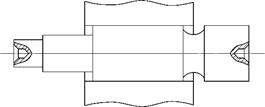

9. При обработке валов установку производят на центровые гнёзда, используя в качестве установочных элементов центры.

Полые заготовки устанавливают коническими фасками на срезанные центры.

Для точной установки по длине применяют плавающий передний центр.

Детали для направления инструмента.

При сверлении, зенкеровании, растачивании отверстий применяют кондукторные втулки. Они обеспечивают направление инструмента и большую точность обработки.

Втулки бывают:

- постоянные (используют при обработке одним инструментом)

- сменные – применяют в приспособлениях при обработке большого количества деталей

- быстросменные с замком – применяют при обработке отверстий несколькими последовательно сменными инструментами.

Материал втулок сталь У10А, 9 ХС (закалка до НRС 62..64)или сталь 20Х с цементацией и закалкой до той же твёрдости. Срок службы 10…15 тысяч сверлений.

Закаленные устройства.

Требования:

1. простота, надёжность в работе и удобные в обслуживании.

2. закрепление и определение должно производиться с минимальной затратой сил и рабочего времени.

|

|

|

Применяют следующий тип элементарных зажимных устройств:

- винтовые

- эксцентриковые

- рычажные

- клиновые

В качестве силовых узлов применяют

- пневмоцилиндры

- пневмокамеры с другими элементами

- гидроцилиндры

- электроприводы.

В качестве центрирующих – зажимных устройств используют

- цанги

- оправки и патроны с тарельчатыми и гидропласмассовыми втулками

- мембранные патроны

Для непосредственного закрепления используют вакуумные, магнитные и электромагнитные патроны.

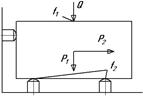

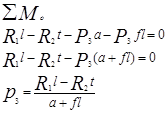

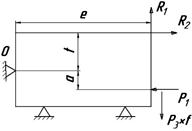

Расчёт сил зажима

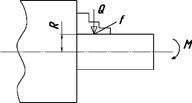

А)

А)

- коэффициенты трения между заготовкой и зажимными и установочными элементами приспособлений.

- коэффициенты трения между заготовкой и зажимными и установочными элементами приспособлений.

Введя коэффициент запаса К 1 получим.

1 получим.

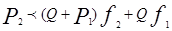

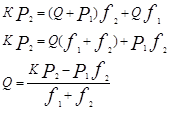

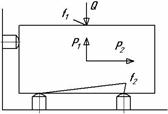

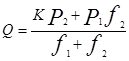

Б)

Б)

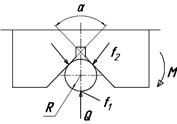

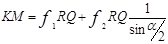

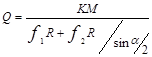

В) При закреплении заготовки в трёхкулачковом патроне силу зажима на одном кулачке находят по формуле.

Г)

Г)

Д) Заготовка закреплена в

Д) Заготовка закреплена в

самоцентрирующем зажимном

приспособлении

Е)

Е)

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 397; Нарушение авторских прав?; Мы поможем в написании вашей работы!