КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема 2. Несправності деталей машин та механізмів

|

|

|

|

Лекція 3. Несправності деталей машин та їх причини

3.1. Загальні вимоги до процесу відновлення.

Ефективне використання машин та устаткування забезпечується високим рівнем їх технічного обслуговування та ремонту, наявністю необхідного числа запасних частин. Збалансоване забезпечення запасними частинами ремонтних підприємств і сфери експлуатації машин та устаткування, як показують техніко-економічні розрахунки, доцільно здійснювати з урахуванням періодичного поновлення працездатності деталей, відновлених сучасними способами.

Відновлення деталей машин забезпечує економію високоякісного металу, палива, енергетичних і трудових ресурсів, а також раціональне використання природних ресурсів та охорону навколишнього середовища. Для відновлення працездатності зношених деталей потрібно в 5-8 разів менше технологічних операцій у порівнянні з виготовленням нових деталей.

Висока якість відновлення деталей може бути досягнута спільними зусиллями інженерно-технічних працівників і робітників ремонтних ділянок. Важливо, щоб робітники, зайняті ремонтом машин та устаткування, знали не тільки призначення, конструкцію, зношення і несправності деталей, але й досконально володіли сучасними засобами та прийомами зварювання і наплавлення та нанесення гальванічних, газо термічних і полімерних покрить, пластичного деформування, механічної, термічної й зміцнюючої обробки.

3.2.Причини виникнення пошкоджень

Утворення та розвиток несправностей у машин пояснюється дією об’єктивно існуючих закономірностей. Несправності машин з'являються в результаті постійного або раптового зниження фізико-механічних властивостей матеріалу деталей, їхнього стирання, деформування, зминання, корозії, старіння, перерозподілу залишкових напруг та інших причин, що викликають руйнування деталей. У більшості випадків відбуваються зміни в сполученнях, порушення заданих зазорів у рухомих з'єднаннях або натягів у нерухомих. Практично будь-яка несправність є наслідком зміни складу, структури або механічних властивостей матеріалу, конструктивних розмірів деталей і стану їхніх поверхонь.

|

|

|

Поява несправностей обумовлена конструктивними, технологічними й експлуатаційними факторами.

До конструктивних факторів відносяться: розрахункові навантаження, швидкості відносного переміщення, тиск, матеріали, їхні фізико-механічні характеристики і структура, конструктивне виконання деталей та збірних одиниць, форма і розмір зазорів або натягів у сполученнях, макро геометрія, шорсткість і твердість поверхонь, умови змащування й охолодження деталей.

Технологічними факторами є прийоми, засоби, точність і стабільність одержання заготовок, види механічної, термічної, зміцнюючої та фінішної обробки при виготовленні деталей, Вірність збірки, регулювання, приробітки й іспити вузлів, агрегатів і машин.

Експлуатаційні фактори зумовлюють вирішальну дію на збереження властивостей елементів машин, забезпечених їхньою конструкцією та технологією виготовлення. До експлуатаційних відносяться фактори:

обумовлені призначенням машин, їх навантажувальними і швидкісними режимами, а також інтенсивністю експлуатації;

незалежними від призначення машини (умови експлуатації, своєчасність і повнота технічного обслуговування та ін.).

Наприклад, дослідження деталей типу валів і осей автомобіля ГАЗ-53, тракторів ДО-700, Т-150ДО, Т-74, МТЗ-80 і комбайна СК-5 показали, що більшість деталей у процесі експлуатації піддаються дії змінних навантажень. Ці деталі випробовують на чотири види напруги: однобічний вигин, однобічне крутіння, перемінний вигин і перемінний вигин із крученням (випробовуванням перемінними навантаженнями піддають більш ніж 70 % деталей). Близько 75 % циліндричних поверхонь мають різні концентратори напруги: галтелі пази під шпонки. кільцеві канавки, отвори, лиски і різьбу.

|

|

|

Різний термін служби (ресурс) деталей обумовлений багатьма причинами. Основними з них є наступні: різноманітність функцій деталей у машині; широкий діапазон зміни діючих на деталь навантажень; наявність як активних (рухомих), так і пасивних (нерухомих) деталей; розмаїтність видів тертя в сполученнях; використання в сполученнях деталей з різних матеріалів, викликане необхідністю зниження сил тертя; відхилення у властивостях матеріалів; точність і якість обробки деталей, що сполучаються; умови експлуатації.

3.3.Спрацьовування матеріалів.

Несправності деталей машин можна розділити на три групи: зношення, механічні та хіміко-теплові ушкодження.

Зношення деталей машин визначається тиском, циклічними навантаженнями, режимом змащення і ступенем його стабільності, швидкістю переміщення поверхонь тертя, температурним режимом роботи деталей, ступенем агресивності навколишнього середовища, якістю обробки і станом поверхонь тертя та ін.

У залежності від умов роботи всі деталі по виду зношування можна розбити на п'ять груп. До першої групи відносяться деталі ходової частини мобільних машин для яких основним фактором, що визначає їх довговічність, є абразивне зношування; до другої групи (шліцові деталі, зубчаті муфти, вінки маховиків) - деталі, у яких основним фактором, що лімітує довговічність, є зношення внаслідок пластичного деформування; до третьої групи (гільзи, головки блоків циліндрів, розподільчі вали, штовхачі, поршні, поршневі кільця) - деталі, для яких домінуючим фактором є корозійно-механічне або молекулярно-механічне зношування; до четвертої групи (шатуни, пружини, болти шатунів) - деталі, довговічність яких лімітується часом витривалості; до п'ятої групи (колінчасті вали, поршневі пальці, вкладиші підшипників, окремі зубчаті колеса коробки передач та ін.) - деталі, у яких довговічність залежить одночасно від зносостійкості тертьових поверхонь і межі виносливості матеріалу деталей.

|

|

|

Деякі деталі мають декілька робочих поверхонь, що працюють у різних умовах. По найбільш зношуваній поверхні або найбільш ймовірній ознаці руйнування ці поверхні слід віднести до тієї групи, по якій лімітується термін служби деталі. Деталі перерахованих груп можна підрозділити на класи з метою встановлення граничних зношувань і обґрунтування способу відновлення. Більшість (70 %) основних деталей, що зношуються, працюють в сполученнях типу вал-підшипник.

Механічні пошкодження деталей. До таких пошкоджень відносяться тріщини, пробоїни, риски і надири, викришування, поломки й обломи, вигини, вм'ятини і скручування.

Тріщини утворюються в результаті впливу значних місцевих навантажень, ударів і перевантажень. Вони можуть з'являтися в найбільш навантажених місцях рам, блоків, корпусів коробок передач задніх мостів та інших корпусних деталей різних механізмів. Тріщини часто виникають на чавунних деталях і на деталях, виготовлених з листового матеріалу (крила, капоти та ін.).

Крім тріщин, що виникають у результаті впливу сил ударного характеру, з'являються тріщини втомленості в найбільш напружених місцях деталей (тривалий вплив знакозмінних навантажень). Можуть бути тріщини і теплового походження.

Вони виникають у перемичках гнізд клапанів головок циліндрів та. ін.

Пробоїни з'являються в результаті ударів різних предметів по поверхні тонкостінних деталей. До таких ушкоджень відносяться пробоїни на стінках блоку циліндрів, крилах, капотах, корпусах коробок передач і редукторів.

Тріщини і пробоїни в стінках блоків і головках, а також у радіаторах можуть з'являтися при замерзанні охолоджуваної рідини.

Риски і надири (ряд рисок) на робочих поверхнях деталей частіше утворюються внаслідок забруднення мастил або абразивної дії чужорідних частинок.

Викришування - дефект, характерний для поверхонь деталей, підданих хіміко-термічній обробці (поверхні зубчастих коліс коробки передач, зубчаті муфти), що з'являються внаслідок динамічних ударних навантажень в процесі експлуатації.

|

|

|

Викришування може відбуватися в наслідок напруг втомленості, наприклад викрашування бабітового шару па вкладишах підшипників шатунів і колінчастих валів, на бігових доріжках кілець кулькових підшипників, на профілях зубів коліс та ін..

Поломки й обломи виникають при сильних ударах по деталі; часто спостерігаються на литих деталях. Можуть виникати також у результаті стомлення металу.

Вигини і вм'ятини характеризуються порушенням форми деталей і відбуваються в результаті ударних навантажень. Такі дефекти з'являються на рамах машин, різних валах, балках передніх мостів автомобілів, тягах, а також деталях, виготовлених з листового

металу.

Скручування деталей виникає від впливу великого крутильного моменту, зв'язаного з подоланням тимчасових значних опорів при роботі. Скручуванню піддається різні вали.

Хіміко-теплові пошкодження деталей у порівнянні з іншими ушкодженнями зустрічаються рідше і виникають, як правило, у результаті складних взаємодій при важких умовах експлуатації машин. До таких ушкоджень відносяться: жолоблення, корозія раковини, утворення нагару і накипу, електроерозійне руйнування і ін. Жолоблення відбувається в результаті дії високих температур (частіше при порушенні правил експлуатації машин), структурних змін, що приводять до виникнення; великих внутрішніх напруг. Такі пошкодження характерні, наприклад, для голівок циліндрів автотракторних двигунів.

Корозія - це процес руйнування металів внаслідок хімічної або електрохімічної взаємодії їх з корозійним середовищем. Оскільки переважна більшість технологічних середовищ являє собою електроліти, то основним видом корозії устаткування є електрохімічна корозія.

Для устаткування характерні суцільна (рівномірна та нерівномірна) і місцева корозія. Суцільна корозія проявляється в поступовому зменшенні початкової товщини елементів судин, апаратів і машин. Швидкість корозії можна заздалегідь розрахувати, використавши дані по корозійну стійкість конструкційних матеріалів у конкретних технологічних середовищах. Велику небезпеку представляє місцева (вибіркова) корозія.

Основними причинами появи місцевої корозії, тобто корозії, що охоплює окремі ділянки поверхні деталей машин і апаратів, є як внутрішні фактори

(зміна структури і властивостей матеріалу, стан поверхні, неоднорідний напружений стан в елементах конструкцій та ін.), так і зовнішні фактори, обумовлені, насамперед, умовами взаємодії металу із середовищем (температура, тиск, час, умови контактування, склад корозійного середовища та.ін.). Для устаткування характерна місцева корозія, тобто, точкова, контактна, щілинна, плямами і виразками.

При виконанні зварювальних робіт у результаті специфічних умов кристалізації та впливу термодеформаційного циклу виникають несприятливі зміни в металі звареної конструкції і звареному швові При цьому для зварених з'єднань характерними недоліками є структурно - хімічна макро - і мікронеоднорідність в окремих зонах з'єднання (основний метал за зоною термічного впливу, перехідні структури в межах кожної ділянки зон термічного впливу основного металу, метал звареного шва), неоднорідність напруженого стану через наявність залишкових напруг, пластичних деформацій, дефектів зварених швів, технологічних і конструктивних концентраторів напруг.

Оцінювати и прогнозувати процеси розвитку місцевої корозії практично неможливо; тому вона в багатьох випадках приводить до раптового виходу конструкції з ладу.

Значно знижують працездатність звареної конструкції такі види вибіркової корозії, як міжкристалічна корозія, притаманна для зварених конструкцій, виготовлених з корозійностійких хромистої та хромонікелевої сталей, і ножова корозія по лінії сплавлення.

Одним із видів руйнування є корозійне стомлення і розтріскування. Корозійне стомлення виникає при одночасному впливі циклічних розтягуючих напруг й агресивного середовища і означена значним зниженням границі витривалості в специфічних умовах в порівнянні з межею виносливості цих металів на повітрі. Корозійне розтріскування спостерігається при одночасному впливі корозійного середовища та зовнішніх або внутрішніх розтягуючих напруг, з утворенням транс кристалічних або міжкристалічних тріщин.

На схильність до утворення корозійних тріщин істотно впливають середовище, тиск температура, фізико - хімічні властивості металу, величина та характер розподілу розтягуючих напружень, та ін. Корозійне розтріскування низько вуглецевих і низьколегованих сталей спостерігається в лужних розчинах, особливо при температурах вище 40 °С. У цьому випадку розтріскування відбувається при розтягуючих напругах, близьких до границі текучості. У зварених з'єднаннях тріщини утворюються найчастіше в зоні максимальних залишкових напруг, у дефектах форми шва й в навколо шовній зоні, тобто в тих місцях де є структурно-хімічна неоднорідність та неоднорідність упруго пластичної деформації.

Хромонікелеві корозійностійкі сталі частіше піддаються транскристалічному корозійному розтріскуванню в хлоромістких середовищах при підвищених температурах (вище 60 °С), що є характерним для багатьох апаратів.

Різноманітність умов експлуатації обумовлює різні види зношування робочих поверхонь деталей машин та апаратів. Для устаткування характерними видами зношування є абразивне, корозійно - механічне, гідроабразивне, гідроерозійне та кавітаційне. Найбільш розповсюджений вид руйнування технологічного устаткування – корозійно-механічне зношування, що відбувається в результаті механічних впливів, що супроводжуються хімічною або електрохімічною дією середовища на метал.

В результаті спільного впливу механічного та корозійного факторів у поверхневих шарах металу проходять взаємозалежні явища, що сприяють активації процесів пружно пластичного деформування, хімічних та електрохімічних реакцій та ін..

До найбільш розповсюдженого виду корозійно-механічного зношування відносять насамперед руйнування металів при терті в корозійному середовищі, яке відбувається при одночасному впливі на поверхню металу корозійного середовища і сил тертя. Особливо інтенсивно цей процес протікає на робочих поверхнях роторних і гвинтових живильників, приладдя для безперервної варки целюлози, на поверхні валів, цапф і захисних втулок насосів, формуючих та сушильних циліндрів, барабанів і валів паперових виробничих машин, торфо гідролізних приладів і на іншому устаткуванні.

Гідро-абразивне зношування відбувається в результаті впливу на поверхню металу твердих абразивних часток, зважених у рідині, які переміщаються відносно поверхні зношування. Такий вид зношування

є характерним для робочих коліс та корпусів насосів, що перекачують технологічні рідкі середовища, особливо у місцях установки завантажувальних, видувних і циркуляційних пристроїв і інших деталей. Гідроабразивне зношування відбувається при наявності значного числа абразивних частинок у складі технологічного середовища.

При впливі швидкісних потоків рідких технологічних середовищ на поверхню трубопроводів, деталей насосів, накривної регулюючої арматури і тому подібних поверхонь виникає руйнування металу внаслідок ударів турбулентних струменів - гідроерозійне зношування. Його різновидність - корозія при гідравлічних ударах та кавітаційне зношування.

Кавітаційне зношування металу відбувається в наслідок впливу на його поверхню мікроударних навантажень, що виникають при утворенні та закритті кавітаційних порожнин і пухирців.

Раковини (вигорання) утворюються в результаті місцевих температурних впливів на поверхні деталі, наприклад раковини на корпусних поверхнях (фасках) випускних клапанів та ін.

Нагар утворюється в результаті взаємодії дуже розігрітих газів і продуктів згорання палива й масел на поверхнях деталей. Нагар, що утворився, погіршує умови теплопередачі, а у деяких випадках приводить до перегріванню деталей і утворенню на них тріщин.

Накип на стінках сорочки блоку з'являється в результаті використання в системі охолодження двигунів води з малорозчинними у воді солями магнію та кальцію \ механічними домішками.

Електроерозійне руйнування виникає в результаті впливу на поверхні деталей іскрових розрядів. Електрони, що вилітають з катода, вибивають з поверхонь анода частинки металу, які розсіюються в оточуючому середовищі і частково переносяться на катод. Такі пошкодження виникають на електродах свічок, на контактах електричних приладів (переривачів, розподільників, магнето та ін.), на колекторах генераторів і стартерів та ін. Існує значна номенклатура деталей та інших елементів машин, що зношуються і руйнуються по маловивчених закономірностях. Наприклад, деякі пластмасові деталі, що витримують високі навантаження і добре працюють навіть в умовах недостатнього змащення, не.витримують тривалого впливу сонячних променів. Існують також дефекти пов'язані зі зниженням тих чи інших експлуатаційних властивостей деталей. Наприклад, пружини, ресори, торсійні вали, поршневі кільця внаслідок динамічних навантажень та теплового впливу без видимих зовнішніх ушкоджень втрачають пружність, порушуючи тим самим нормальну роботу агрегатів, і часто викликають повну втрату працездатності машин.

Якоря генераторів змінного струму і роторів магнето в результаті струсів, ударів, підвищеного нагрівання можуть втрачати намагніченість і порушувати нормальну роботу машини в цілому. Інтенсивність наростання зношування деталей і змінення зазорів рухомих спряжень в залежності від тривалості роботи відбуваються у певній закономірності.

Перший період характеризується інтенсивним нарощування зношування за порівняно малий період роботи - це час приробки деталей. Зношування у цей період багато в чому залежить від шорсткості поверхні деталей, умов змащування і навантаження. З ростом шорсткості робочої поверхні, а також зі збільшенням навантаження в початковий період роботи зношування деталей значно підвищується.

Другий період, найбільший по довжині, відповідає нормальній роботі деталей і сполучень. За час нормальної експлуатації зношування деталей збільшується на порівняно невелику величину, яку називають природним зношуванням. Інтенсивність зношування при цьому багато в чому залежить від умов експлуатації, а також від своєчасності і якості проведеного технічного обслуговування.

Третій період характеризується інтенсивним збільшенням зношування деталей у наслідок зазорів, що збільшуються, у сполученнях. Робота сполучень зі зношенням, що перевищують

припустиме значення, як правило, характеризується порушенням умов змащення і супроводжується перегріванням деталей, появою шумів та стуків й часто закінчується аварійним руйнуванням. Такі зношування називають граничними. Деталі, що мають граничні зношування, до роботи не придатні; вони повинні бути відновлені або замінені новими.

Таким чином, знаючи закономірність наростання зношування деталі або збільшення зазорів сполучення, можна легко визначити граничні та допустимі зношування.

Граничним зношуванням називають таке, яке відповідає граничному станові виробу, що зношується. Допустимим зношуванням називають таке, при якому виріб може зберігати працездатність протягом міжремонтного періоду. Значення зношування, що допускається, завжди відповідає другому періодові нормальної експлуатації,

Пошкодження деталей по імовірності їхньої появи можна розділити на три види: залежні, рівно можливі і незалежні (або випадкові).Поява однієї з залежних несправностей обов'язково викликає появу іншої залежної або буде супроводжувати останню.

Рівно можливі пошкодження виникають без закономірностей зв'язку один з одним, але кожна з них окремо з'являється на деталі обов’язково. Імовірність появи таких пошкоджень приблизно однакова.

Випадкові пошкодження виникають незалежно від інших несправностей деталі. Вони носять випадковийхарактер і при експлуатаціїдеталей можуть і не з'явитися.

По характеру виникнення залежні та рівно можливі пошкодження можуть бути результатом природного зношування, а випадкові - результатом тільки аварії. Взаємозв'язок пошкоджень дозволяє вірогідно передбачити на зношуваних деталях закономірні утворення несправностей, групувати деталі з великим числом різних випадкових несправностей, що виникають незалежно від інших пошкоджень деталі. Вони носять випадковий характер і, при експлуатації деталей, можуть і не появлятися.

Лекція 4. Класифікація видів спрацювання і пошкоджуваності

деталей. Характерні види несправності

4.1 Класифікація видів спрацювання і пошкоджуваності деталей машин і механізмів під час їх роботи. Класифікація деталей, що відновлюються.

Аналіз дефектів вузлів машин та механізмів, які працювали, дає можливість поділити їх на дві виражені області нормального і патологічного процесів: спрацювання і пошкоджуваність.

Спрацьовування являє собою процес поступової зміни розмірів деталей, що відбувається під час тертя. Результат спрацьовування, оцінюють безпосередньо за зміною розмірів чи непрямими ознаками.

Розрізняють спрацювання лінійне, яке визначають за зменшенням розміру по нормалі до поверхні тертя, об'ємне — за зменшенням об'єму, і гравіметричне за зменшенням маси.

Пошкоджуваність — це процес різко вираженої (патологічної) зміни геометричного стану поверхонь тертя, структури і властивостей поверхневих шарів. Результатом пошкоджуваності, що виявляється у зміні макро геометричних характеристик структури, властивостей і напруженого стану поверхневих шарів, є пошкодження. Спрацювання від навантаження Р' показано на рис.4.1.

При нормальній експлуатації машин вузли тертя працюють виключно в області нормального тертя. Воно завжди пов'язане з руйнуванням поверхонь тертя, яке визначається динамічною рівновагою процесів утворення і руйнування вторинних структур. Це процес механо-хімічного окислювального спрацювання. Основні ознаки нормального спрацювання — відсутність будь-яких видів руйнування основного матеріалу, локалізація руйнування як найтонших поверхневих шарів вторинних структур, що утворюються під час тертя.

Усі патологічні види пошкоджуваності поверхонь під час тертя поділяються на дві групи: процеси, спричинювані втратою стійкості, порушенням динамічної рівноваги, що характеризує нормальне окислювальне спрацювання в результаті силових (схоплювання І роду) і теплових (схоплювання II роду) перевантажень, динамічного характеру навантажування (фретінг - процес), різкої локальної концентрації напружень (механічна форма абразивного спрацювання);

процеси, розвиток яких не пов'язаний з відхиленням від нормального спрацювання і спричиняється специфічними умовами навантаження (втомлювальні пошкодження, різання, зминання і специфічні види пошкоджуваності — корозія, електроерозія, кавітація тощо).

4.2. Класифікація видів спрацювання і пошкоджуваності

Класифікацію видів руйнування провадять за службовою ознакою — надійністю у зв'язку з нормальними умовами роботи — і за перебігом тих чи інших механічних, фізичних та хімічних процесів у зоні контакту.

Рис. 4.1 Схема розташування зон нормального і патологічного процесів тертя:

1- зона нормального тертя, 2- перехідна зона, 3- інтенсивна пошкоджуваність І роду, 4- схоплювання ІІ роду.

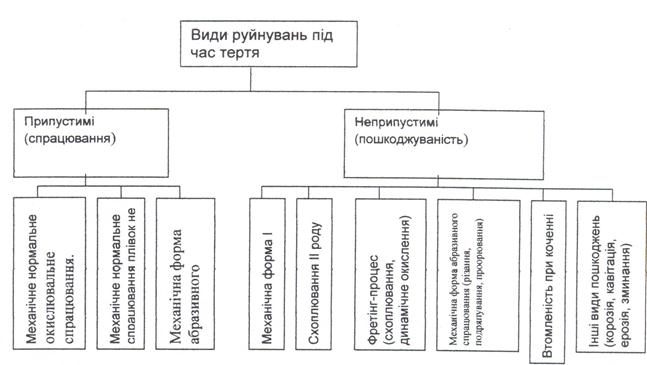

Фундаментальною основою класифікації вибору спрацювання і пошкоджуваності деталей машин (рис. 4.2) є положення про ведучі та супутні процеси руйнування, підтверджене експериментальними лабораторними дослідженнями. Суть його полягає в тому, що будь-яка працююча деталь або спряження деталей має чітко виражений провідний вид спрацювання або пошкоджуваності, що лімітує довговічність і надійність під час експлуатації, і може мати супутні види руйнування поверхні, які мало впливають на роботу спряження.

Основна ознака класифікації за причинами і механізмами руйнування поверхонь тертя — механічний, фізичний або хімічний процес, що відбувається в зоні контакту. Всі види трансформації поверхонь контакту слід поділити на допустимі та патологічні.

Рис. 4.2. Класифікація видів спрацювання і пошкоджуваності деталей машин

4.3.Класифікація деталей, що відновлюються.

Усі поверхні деталей, що підлягають відновленню, поділяють на виконавчі, основні, допоміжні, технологічні і вільні.

Виконавчі поверхні призначені для виконання службового призначення, наприклад, поверхні лемешів, відвалів, дискових ножів і інших робочих органів сільськогосподарських, землерийних і меліоративних машин.

Основними поверхнями деталі спираються на поверхні інших деталей і займають у механізмах цілком визначене положення, передбачене конструкцією.

Допоміжні поверхні служать опорою для інших деталей і визначають їхнє положення в механізмі.

Технологічні поверхні призначені для базування деталей при виготовленні і відновленні.

Вільні поверхні з'єднують усі поверхні в одне ціле і не стикаються з поверхнями інших деталей.

Деталі характеризуються формою, розмірами, матеріалами, масою, збалансованістю, а також допусками (форми і розташування поверхонь): прямолінійності, площинності, круглості, циліндричності, паралельності, перпендикулярності, співвісності, симетричності, позиційного відхилення, перетинання осей, радіального і торцевого биття, нахилу, форми заданого профілю. У процесі експлуатації крім зміни форми, розмірів, маси і розташування поверхонь виникають тріщини, обломи, відколи, забоїни, і порушується балансування.

З усіх відновлюваних поверхонь зовнішні і внутрішні циліндричні поверхні складають 53,3%, різьбові — 12,7%, шліцеві — 10,4%,

зубцюваті — 10,2 %, плоскі — 6,5 %, всі інші — 6,9 %.

Крім параметрів відновлюваних поверхонь, для вибору способів відновлення дуже важливими факторами є: тип сполучення, види тертя і відносного переміщення поверхонь у процесі експлуатації машин. Ці фактори поєднуються загальним поняттям — показники умов роботи. Поверхні відновлюваних деталей подібної геометричної форми з загальними ознаками умов роботи називають типовими.

Класифікація типових поверхонь і їхні кодові позначення для машинної обробки інформації за допомогою ЕОМ приведені в табл. 4.5. Класифікація складена таким чином, що її можна уточнювати і доповнювати з появою нових типових поверхонь нових машин і устаткування, використовуючи сполучення геометричної форми поверхонь і умов їхньої роботи, що не ввійшли в приведену в таблицю.

Усі відновлювані деталі підрозділяють на два класи: тіла обертання і не

обертання. З двох класів деталей виділено сім підкласів. Кодове

позначення типових поверхонь відновлюваних деталей

Таблиця 4.5

| Циліндричні поверхні: нерухомого сполучення, забезпечуваного тертям: зовнішні внутрішні нерухомого сполучення, забезпечуваного допоміжними деталями: зовнішні внутрішні рухливого сполучення при терті ковзання: с зворотно-поступальним рухом: зовнішні внутрішні с обертальним рухом: зовнішні внутрішні с зворотно-обертальним рухом: зовнішні внутрішні рухливого сполучення при терті катання: з обертальним рухом зі зворотно-обертальним рухом: зовнішні внутрішні Різьбові поверхні нерухомого сполучення, забезпечуваного тертям: зовнішні внутрішні Шліцові поверхні умовно нерухомого сполучення: зовнішні внутрішні Зубцюваті циліндричні поверхні: рухливого сполучення при терті катання з прослизанням: зовнішні внутрішні працюючі в умовах торцевого ковзання й ударних навантажень: зовнішні внутрішні Плоскі зовнішні поверхні: рухливого сполучення при терті ковзання: с поступальним рухом зі зворотно-обертальним рухом працюючі в умовах: поступального руху при обробці ґрунту обертального руху при здрібнюванні технологічного матеріалу Плоскі внутрішні поверхні умовно нерухомого сполучення Конічні поверхні: нерухомого сполучення, забезпечуваного тертям: зовнішні внутрішні нерухомого сполучення, забезпечуваного допоміжними деталями: зовнішні внутрішні працюючі в умовах чергування контакту з зазором: зовнішні внутрішні Профільні поверхні: рухливого сполучення з поступальним рухом при терті ковзання працюючі в умовах поступального руху: при обробці ґрунту при транспортуванні рідини: зовнішні внутрішні при транспортуванні газових сумішей: зовнішні внутрішні Сферичні поверхні рухливого сполучення зі зворотно-обертальним рухом при терті ковзання: зовнішні внутрішні Канавки нерухомого сполучення, забезпечуваного допоміжними деталями: зовнішні внутрішні Пази нерухомого сполучення, забезпечуваного допоміжними деталями: зовнішні внутрішні Лиски нерухомого сполучення, забезпечуваного допоміжними деталями: | ||

Окремо виділено складальні одиниці. З метою розробки типової і групової технологій відновлення доцільно поєднувати деталі в групи по єдності відновлюваних поверхонь чи дефектів, що усуваються. Підкласи відновлюваних деталей, конструктивно-технологічні групи і їхні кодові позначення для машинної обробки інформації за допомогою ЕОМ приведені в табл. 4.6

4.4. Класифікація відновлюваних деталей

Таблиця 4.6

| Підкласи | Конструктивно-технологічні групи | Код |

| Точні циліндричні деталі Вали й осі Склянки, гільзи, диски, ролики, ковзанки Деталі з зубцюватими поверхнями Корпусні деталі Робочі органи, деталі ходової частини, деталі з тонколистового матеріалу Шатуни, важелі, кронштейни, рамні конструкції | Деталі типу тіл обертання Поршневі пальці Деталі гідро циліндрів Прецизійні деталі паливної апаратури Деталі гідро розподільників Хрестовини карданних валів Штовхальники двигунів Клапани двигунів Вали й осі циліндричні Вали шліцові Вали, осі (півосі) із фланцями, вилками Вала-шестірні, вали пустотілі Розподільчі вали Колінчасті вали Маховики Гільзи циліндрів Склянки, втулки, маточини Фланці, чашки диференціалів Направляючі колеса, ролики, шківи, барабани Барабани гальмові Опорні ковзанки, ролики Поршні двигунів Диски тертя, диски муфт зчеплення Диски сівалок, лущильників, борін Зубчасті колеса Зірочки ланцюгових передач Ведучі колеса Храповики Деталі, що не є тілами обертання Блоки циліндрів Голівки циліндрів Корпуса коробка передач і трансмісій Корпуса редукторів, картери, рукави, підшипникові щити Корпуса гідронасосів Балансири Станини Лемеша плугів і площинорізів Лапи культиваторів Відвали Ланки гусениць, башмаки Ножі апаратів, що ріжуть, Решета, соломотряси Кожухи, оперення, крила, баки Радіатори Шатуни Качани переключення передач Кронштейни, важелі, коромисла Рамні конструкції зварені Рамні конструкції клепані-зварені Ланки, планки гнійно збиральних транспортерів Пружини Втулочно-роликові ланцюги Полотнини транспортерів Шнеки Рукава високого тиску |

Класифікація дефектів дозволяє правильно вибрати технологічні процеси відновлення деталей, особливо типові; обґрунтувати раціональну спеціалізацію підрозділів, зайнятих відновленням; робити укрупнені розрахунки трудових і матеріальних витрат, пов'язаних з відновленням; планувати виробництво.

Дефект це кожна окрема невідповідність продукції установленим вимогам відповідно ГОСТ67 - 79;

Дефект який можна усунути це такий, який технічно можливо видалити й економічно доцільно.

Величина (масштаб) дефектів - кількісна характеристика відхилення фактичних розмірів або форми деталей і їхніх поверхонь від номінальних значень з урахуванням припуску на підготовчу обробку перед відновленням. Дефекти відносяться як до окремих поверхонь, так і до деталей у цілому.

Дефекти поверхонь деталей класифікуються по невідповідності розмірів (74,9 %), форми (19,5 %), шорсткості (4,9 %), фізико-механічних властивостей (0,2 %) і порушенню цілості (0,5 %).

Розрізняють наступні групи дефектів, що відносяться до деталей у цілому: порушення цілості (тріщини, обломи, розриви та ін.); невідповідність форми (вигин, скручування, вм’ятини та ін.) і розмірів деталей. Може траплятися і сполучення цих дефектів.

При виборі способу і технології відновлення велике значення мають розміри дефектів. Виділяють три групи розмірів - до 0,5 мм: 0.5 - 2 мм і понад. 2 мм. Кількісна оцінка розмірів дефектів необхідна при визначенні відхилень розмірів і форми.

При автоматичній обробці інформації за допомогою ЕОМ повідомлення про види дефектів, їхніх сполученнях і величині кодується з обліком приведених раніше показників.

Імовірність появи дефектів кількісно оцінюється на підставі обробки статистичних матеріалів і характеризується коефіцієнтами повторюваності дефектів.

Методи оцінки спрацювання деталей машин поділяють на виробничі та лабораторні. До виробничих методів належать мікрометрування деталей і непряма оцінка за зміною експлуатаційних характеристик спряження, до лабораторних (дослідних) - зважування деталей, визначення кількості заліза в маслі картера, застосування радіоактивних ізотопів, метод штучних баз, профілографування.

Метод мікрометрування ґрунтується на вимірюванні лінійних розмірів деталей, що були в експлуатації, з використанням універсальних вимірювальних засобів (мікрометрів, штангенциркулів, індикаторних приладів тощо).

Оцінка спрацювання за зміною експлуатаційних характеристик спряження або вузла широко використовується у виробництві. Так, спрацювання деталей масляного насоса посередньо можна визначити за падінням тиску масла, спрацювання деталей поршневої групи двигуна - за пропусканням газів у картер двигуна, спрацювання рухомого з'єднання - за зміною його температури в процесі експлуатації наприклад у підшипниках ковзання.

Метод зважування полягає у визначенні маси деталі до експлуатації та після неї. Цей метод застосовувати не можна, якщо превалює спрацювання від пластичного деформування деталей.

Визначення кількості заліза та інших продуктів спрацювання в маслі полягає в хімічному аналізі відпрацьованого масла. Недолік способу - неможливість визначити спрацювання кожної деталі вузла. Перевага - відсутність потреби розбирати агрегат.

Метод радіоактивних ізотопів ґрунтується на використанні ізотопів вольфраму, сурми або кобальту, які вводять у поверхневий шар робочої поверхні деталі. Інтенсивність випромінювання масла, що реєструється спеціальними приладами (лічильниками), є показником інтенсивності спрацювання деталі.

Метод штучних баз, запропонований М. М. Хрущовим та Є. С. Берковичем, полягає в нанесенні на робочу поверхню нової деталі спеціальної заглибини (лунки) або виточки. За зміною розміру заглибини після певного часу експлуатації розрахунком визначають лінійне спрацювання в межах цієї поверхні

Метод профілографування базується на визначенні за допомогою профілографа досить малих спрацювань таких деталей, як поршневі пальці та плунжери.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 8986; Нарушение авторских прав?; Мы поможем в написании вашей работы!