КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекція 10. Механізовані методи електродугового зварювання та наплавлення

|

|

|

|

Тема 3

Технологічна підготовка виробництва до відновлення та зміцнення деталей

Лекція 6. Функції та задачі технологічної підготовки. Типи виробництва та їх особливості.

Функції і задачі технологічної підготовки. Метою технологічної підготовки є забезпечення * повної технологічної готовності підприємств до відновлення і виявленню заданої номенклатури деталей з встановленим рівнем якості при мінімальних трудових і матеріальних витратах. При повній технологічній готовності підприємства повинні бути забезпечені повністю комплектною технологічною документацією і засобами технологічного оснащення, необхідними при відновленні деталей заданої номенклатури.

Для виконання цих вимог на галузевому рівні повинні бути вчасно розроблені нормативно-технічна документація, типова технологічна документація, конструкторська документація на спеціалізовані засоби технологічного оснащення серійного виробництва, а також повинно бути організоване: серійне виробництво засобів технологічного оснащення відомчого постачання, забезпечення підприємства засобами технологічного оснащення і матеріалами промислового постачання. Для обґрунтування заявок на матеріально-технічне забезпечення підприємств використовують нормативну базу. Створення нових виробництв, технічне переозброєння і реконструкція діючих здійснюється на базі типових проектів і рекомендацій загально галузевого застосування.

Відповідно до державних стандартів ЕСТПП для виробництв по відновленню деталей технологічна підготовка складає комплекс задач, групуючи по наступним основних функціям: 1 - забезпечення пристосованості деталей до відновлення; 2 - розробка і забезпечення виробництв нормативно-технічною документацією; 3 - розробка ремонтних креслень і технологічних процесів; 4 - проектування і виготовлення засобів технологічного виготовлення деталей, норми часу, витрати матеріалів нормативи потреби устаткування, пристроїв і інструментів нормативи.

|

|

|

При рішенні задач третьої групи проводять розробку технологічних процесів відновлення і ремонтних креслень деталей конкретних машин, груп машин, агрегатів. На базі класифікації і кодування створюють банк вихідних даних, що забезпечує механізовану й автоматизовану розробку технологічних процесів із застосуванням ЕОМ.

До вирішування задач четвертої групи входить розробка конструкторської документації й організація серійного виробництва засобів технологічного оснащення.

До задач п'ятої групи відноситься складання перспективних і поточних планів розвитку виробництв галузі, обґрунтування типів виробництв і їхня спеціалізація. Відповідно до планів створюють типові проекти виробництв, забезпечують ці виробництва засобами технологічного оснащення, підготовляють кадри, упроваджують систему керування якістю, налагоджують облік і контроль за станом робіт з технологічної підготовки виробництва.

При розробці документації використовують: класифікатори деталей, поверхонь, дефектів і технологічних маршрутів; методики обґрунтування способів, номенклатури відновлюваних деталей, визначення коефіцієнтів відновлення і повторюваності дефектів; галузеві стандарти і методики розробки нормативно-технічної документації, нормативів і нір"; державні і галузеві стандарти на розробку ремонтних креслень, технологічних процесів і конструкторської документації на засоби технологічного оснащення. Загальна схема і послідовність рішення задач при технологічній підготовці виробництв відновлення деталей конкретних машин, агрегатів показана на рис4.

|

|

|

6.2. Типи виробництв та їхні особливості

Організація виробництва характер технологічного процесу змінюються залежно від кількості виготовлюваних на підприємстві машин та їхньої трудомісткості. Умовно виробництва поділяють на такі типи: одиничне, масове. Віднесення підприємств і навіть цехів до того чи іншого типу виробництва умовне, бо на одному підприємстві чи в цеху можуть бути різні типи виробництва. Як правило, виходять з типу виробництва, яке переважає на заводі.

Тип виробництва визначає вибір технологічного устаткування, типів механізації і автоматизації виробничих процесів, технологічного

оснащення і технологічного пронесу в цілому. Неможливо проектувати нову машину і розробляти технологічний процес виготовлення деталей, не враховуючи, за яким типом буде організовано виробництво.

Одиничне виробництво — в разі випуску кількох машин протягом року, причому випуск більше не повторюється або повторюється через невизначений час (наприклад, випуск експериментальних зразків машин, великих верстатів, потужних гідротурбін, електрогенераторів, прокатних станів). Технологічний процес при цьому виді виробництва передбачає обробку якнайбільшої кількості різних заготовок на одному верстати верстати, пристрої, різальні та вимірювальні інструменти мають бути універсальними, забезпечувати виготовлення деталей широкої номенклатури.

Дослідне виробництво — виробництво зразків, партій або серій виробів для виконання дослідних робіт або розробки конструкторської та технологічної документації для усталеного виробництва.

Серійне виробництво — виготовлення деталей партіями і серіями, які регулярно повторюються через певні проміжки часу. У такому виробництві використовують високопродуктивне устаткування, де поряд з універсальним застосовують спеціалізоване і навіть спеціальне устаткування. При цьому широко використовують переналагоджувані швидкодіючі пристрої, універсальний і спеціальний різальний та вимірювальний інструмент, що підвищує продуктивність. Устаткування, призначене для обробки заготовок, які випускають у великий кількості, розміщують за ходом технологічного процесу; частину устаткування —за типами верстатів. Цикл виготовлення продукції при серійному виробництві порівняно з одиничним виробництвом коротший, а собівартість виготовлюваної продукції нижча. Продукцією серійного виробництва є машини установленого типу, що набули значного

|

|

|

оснащення і технологічного пронесу в цілому. Неможливо проектувати нову машину і розробляти технологічний процес виготовлення деталей, не враховуючи, за яким типом буде організовано виробництво.

Одиничне виробництво — в разі випуску кількох машин протягом року, причому випуск більше не повторюється або повторюється через невизначений час (наприклад, випуск експериментальних зразків машин, великих верстатів, потужних гідротурбін, електрогенераторів, прокатних станів). Технологічний процес при цьому виді виробництва передбачає обробку якнайбільшої кількості різних заготовок на одному верстати верстати, пристрої, різальні та вимірювальні інструменти мають бути універсальними, забезпечувати виготовлення деталей широкої номенклатури.

Дослідне виробництво — виробництво зразків, партій або серій виробів для виконання дослідних робіт або розробки конструкторської та технологічної документації для усталеного виробництва.

Серійне виробництво — виготовлення деталей партіями і серіями, які регулярно повторюються через певні проміжки часу. У такому виробництві використовують високопродуктивне устаткування, де поряд з універсальним застосовують спеціалізоване і навіть спеціальне устаткування. При цьому широко використовують переналагоджувані швидкодіючі пристрої, універсальний і спеціальний різальний та вимірювальний інструмент, що підвищує продуктивність. Устаткування, призначене для обробки заготовок, які випускають у великий кількості, розміщують за ходом технологічного процесу; частину устаткування —за типами верстатів. Цикл виготовлення продукції при серійному виробництві порівняно з одиничним виробництвом коротший, а собівартість виготовлюваної продукції нижча. Продукцією серійного виробництва е машини усталеного типу, що набули значного

|

|

|

поширення: металорізальні верстати, стаціонарні двигуни внутрішнього згоряння, гідротурбіни невеликих електростанцій, насоси, компресори тощо.

Серійне виробництво умовно поділяють на три види: великосерійне (близьке до масового), серійне та малосерійне (близьке до одиничного).

Серійність виробництва характеризується коефіцієнтом к2 закріплення операцій за одним робочим місцем. Якщо за одним робочим місцем закріплено 2...5 операцій, тобто коефіцієнт к2 = 2...5, то таке виробництво вважають великосерійним; при /к2 = 6...і0— середньосерійним, при к2 > 10 — малосерійним.

Масовим називається виробництво великої кількості деталей

одного типу за незмінним кресленням протягом тривалого часу. Технологічний процес передбачає закріплення за кожним верстатом однієї операції. У масовому виробництві широко застосовують спеціальні і автоматичні верстати та автоматичні лени, спеціальні різальні вимірювальні інструменти та засоби автоматизації. Собівартість продукції найнижча. Разом з тим у разі переходу на виготовлення нового об’єкта виробництва або зменшити конструкти деталей виробництва зазнає серйозної перебудови, а в окремих випадках спеціальне устаткування, пристрой, різальний та вимірювальний інструменти взагалі не можна повторно використати.

За формою організації виробництва поділяють на два типи: потокове непотокове. Потоковим називають виробництво, при якому операції обробки або складання машини закріплені за певними робочими місцями, робочі місця розташовані у порядку виконання операцій, а оброблювана заготовка чи складувань складальна одиниця передається з одної операції на іншу без затримок. У деяких випадках на потоковій лени поперемінно обробляють кілька заготовок (однотипних, близьких за розміром і конфігурацією). При цьому на лі обробляють одні и те самі заготовки протягом кількох днів, після обробки певної кількості заготовок одного виду лінію переналагоджують для обробки іншої заготовки, потім третьої і т. д. Таке виробництво називають змінно-потоковим.

Не потоковим називають виробництво, при якому заготовки, деталі.або складуванні машини у процесі обробки перебувають у русі з перервами різної тривалості: процес обробки ведеться із змінним тактом випуску.

Такт випуску т являє собою інтервал часу, через який періодично провадиться випуск виробів (деталей, складальних одиниць) назви, типорозміру і виконання. Такти іноді помилково називають ритмом.

Розрахунковий такт виробництва на потоковій лінії

де Фд.у. — дійсний річний (місячний, змінний і т. п.) фонд часу устаткування, год; NВ — річна (місячна, змінна і т. п.) програма випуску деталей, шт.

6.1 Ритм випуску.

Ритм випуску — кількість виробів певної назви, типорозміру

конання, що випускається за одиницю часу.

Основні особливості типів виробництв наведено в табл.6.Найефективніший метод організації роботи в масовому виробництві — потоковий.

Характерною ознакою безперервно-потокового (потоково-масового) виробництва є його синхронність (рівномірний випуск виробів) на всіх операціях і в технологічних лініях. У потоково-масовому виробництві встановлюється сувора диференціація технологічного процесу обробки на операції, за кожною з яких закріплено певне робоче місце.

Застосовують спеціальне і спеціалізоване устаткування, комплексну механізацію виробничих процесів, автоматичне керування технологічними процесами та якістю продукції. Технологічне устаткування розставляють у послідовності виконання операцій обробки (складання).

Переривчасто-потокове виробництво полягає в тому, що синхронність роботи досягається не на всіх операціях, внаслідок чого виникають між операційні перерви. Для організації переривчасто-потокового виробництва потрібні між операційні заділи заготовок, які чекають на обробку. У машинобудуванні застосовуються й інші види потокового виробництва виробів.

Найзагальніший організаційно-технічний показник типів виробництва — коефіцієнт завантаження робочих місць

де qр — розрахункова кількість робочих місць на даній операції розглядуваного технологічного процесу; qпр — прийнята кількість робочих місць.

Розрахункову кількість робочих місць визначають за формулою

де tшт — поштучний час виконання операції, хв; NB — програма випуску виробів, шт.; kв — коефіцієнт, який враховує перевиконання норм; він має не перевищувати планованого зростання продуктивності праці, що визначається за формулою

де В - плановий приріст продуктивності праці за планований перспективний період по галузі, % (наприклад, В = 40 % за х = 5 років). Тип виробництва встановлюють за середнім коефіцієнтом завантаження:

де  — коефіцієнт завантаження на і-й операції; mоп — кількість операцій технологічного процесу.

— коефіцієнт завантаження на і-й операції; mоп — кількість операцій технологічного процесу.

Таблиця 6.1

| Показник | Виробництво | ||

| одиночне | серійне | масове | |

| Виготовлення деталей Номенклатура Виробів Устаткування Різальний інструмент Пристрої Технологічні процеси Розташування верстатів | В одиничному порядку Різноманітна і неповторювана Універсальне Нормальний і універсальний Універсальні Верстати не закріплено за операціями За типами верстатів | Партіями чи серіями, які повторюються через певні проміжки часу Кілька однорідних типів Універсальне, а в разі великих серій — спеціалізоване і автоматичне; в разі менших серій — універсальне з програмним керуванні Спеціальний і нор-мальний. Універ-сально перенала-годжувальні і спеціальні На кожному верстаті виконується обмежена кількість певних операцій У порядку технологічних операцій | У великих кількостях за умови виконання тих самих часто повторюваних операцій на певних місцях Один тип спеціальне, спеціалізоване, агрегатне, автоматичне; автоматичні лінії Спеціальні Кожний верстат закріплено за однією операцією Відповідно до порядку технологічних операцій |

Примітка. У масовому виробництві, спеціалізованому на випуску однотипної продукції, широко застосовують потоки з автоматизацією операцій обробки і конвеєризацією складально-монтажних робіт. У масовому виробництві, спеціалізованому на ширшій номенклатурі продукції, поряд з автоматичними лініями і безперервними конвеєрами застосовують багатономенклатурні потоки і ланцюгове розташування устаткування на багато детальних дільницях.

Орієнтовно типам виробництва відповідають такі значення  : масове виробництво — 1...0,5; велико серійне — 0,5...0,12; серійне — 0,2...0,07; мало серійне — 0,07...0,03; одиничне — менш як 0,03.

: масове виробництво — 1...0,5; велико серійне — 0,5...0,12; серійне — 0,2...0,07; мало серійне — 0,07...0,03; одиничне — менш як 0,03.

Серійність виробництва на практиці зручно визначати коефіцієнтом закріплення операцій, який характеризується кількістю операцій; виконуваних на одному робочому місці. Для великосерійного виробництва kз.о. = 2...5, середньосерійного — kз.о. = 6...10, мало серійного kз.о. > 10

Лекція 7. Технологічний процес ремонту. Нормативно-технічна

документація.

7.1 Загальні відомості

Під час експлуатації машини зазнають різних зовнішніх впливів, в результаті чого їхня надійність знижується в зв'язку з виникненням несправностей. Врешті-решт робочі процеси в машинах або порушуються, або стають неможливими. Під час експлуатації спрацьовуються деталі машин і в спряженнях змінюються початкові посадки. Тому виникає потреба підтримувати і відновлювати робото здатність машини та виробу, чого можна досягти технічним обслуговуванням і ремонтом.

Завдання своєчасного виявлення й усунення дефектів успішно розв'язується планово-запобіжною системою технічного обслуговування і ремонту (ПЗР), суть якої полягає в тому, що технічне обслуговування машин виконується за планом (примусово), а ремонтні роботи — при потребі. Ця система являє собою комплекс організаційно-технічних заходів, виконуваних у плановому порядку для забезпечення робото-здатності і справності машин протягом усього строку їхньої служби при додержанні заданих умов та режимів експлуатації. Технічне обслуговування машин запобігає передчасному наднормативному спрацюванню деталей та спряжень за рахунок своєчасного виконання регулювальних робіт, змащування машин, виявлення дефектів і усунення їх. Ремонт машин — це комплекс робіт для усунення несправностей (або окремих елементів) з метою відновлення їхньої працездатності.

Ремонт машин поділяють на поточний і капітальний. Поточний відрізняється від капітального складом і обсягом робіт, а також періодичністю їх виконання. Поточним називається вид ремонту, при якому частково розбирають машину, встановлюють і усувають несправності в агрегатах та вузлах і заміняють деякі агрегати, вузли та деталі І (крім базових) новими або заздалегідь відремонтованими. Такий ремонт має забезпечити гарантовану працездатність машин до чергового планового ремонту.

Капітальним називається вид ремонту, при якому забезпечую-ться справність і повний або близький до повного ресурс машини відновленням і заміною складальних одиниць (вузлів, агрегатів) та деталей. При цьому ремонті відновлюють усі початкові посадки в спряженнях відповідно до технічних умов на ремонті.

Після капітального ремонту основні складові частини машин (двигун, коробка передач та ін.) і машину в цілому обкатують, регулюють, випробовують і фарбують.

Крім поточного та капітального, розрізняють ремонти: аварійний та відновний, що здійснюється за спеціальним дозволом.

Щоб скоротити простої машини в поточному ремонті, його здійснюють переважно агрегатним методом, при якому несправні або такі, що потребують капітального ремонту, агрегати та механізми заміняють справними, взятими з оборотного фонду.

Агрегатний метод — це знеособлений ремонт, при якому несправні агрегати заміняють новими або заздалегідь відремонтованими Ефективність агрегатного методу полягає в тому, що значно скорочується час простою машини в ремонті.

Оснащення автотранспортних підприємств і дорожніх організацій сучасними машинами складної будови з гідравлічним, пневматичним пнемо-електричним керуванням, а також концентрація однойменних машин на виробництві дають значний технічний і економічний ефект від впровадження агрегатного ремонту.

Капітальний ремонт призначений для регламентованого відновлення працездатності машин та агрегатів, приладів або деталей, складання і випробування машини відповідно до технічних умов. Його можна виконувати двома принципово відмінними методами: індивідуальним (знеособленим) і промисловим (індустріальним).

Основна ознака індивідуального ремонту — відсутність розкомплектування, тобто зняті деталі та вузли зберігаються за ремонтованим виробом.

Капітальний ремонт машин, як правило, виконують знеособлюванням агрегатів, а капітальний ремонт агрегатів та механізмів — знеособлюванням деталей, за винятком тих, які не можна знеособлювати з виробничих міркувань. До таких деталей належать, наприклад, ведуча і ведена конічні шестірні головної передачі. Такий метод називається промисловим, оскільки він створює умови для ритмічної роботи ремонтного підприємства, дає можливість раціональніше використовувати його виробничі потужності.

Потребу в поточному ремонті виявляють під час контрольних і оглядових робіт при технічному обслуговуванні. Як правило, поточний ремонт виконують у процесі експлуатації машин.

Потоковий метод ремонту характеризується роботою на спеціалізованих робочих місцях або потокових лініях і застосовується в умовах велико-серійного та масового виробництва. В умовах одиничного виробництва застосовують метод ремонту експлуатуючою організацією, який передбачає організацію операцій на універсальних робочих місцях.

7.2 Технологічний процес ремонту.

Схема технологічного процесу ремонтного виробництва складається з таких основних операцій: приймання машини в ремонт; зовнішнє миття машини; розбирання машини на агрегати та вузли; очищення і миття деталей; дефекація деталей; ремонт деталей; комплектування деталей; складання вузлів та агрегатів; обкатка - пробування і фарбування вузлів та агрегатів; загальне складання, обкатка, випробування і фарбування машини; здавання відремонтованої машини (агрегату).

Схему технологічного процесу капітального ремонту машини показано на рис 5.1. На ній видно основні етапи: розбиральні, мийно-очисні процеси та дефектоскопія деталей; процеси відновлення деталей та вузлів; складальні процеси, що включають припрацювання агрегатів і випробування машин.

Слід мати на увазі, що процес ремонту машин чергується з виконанням різних транспортних операцій і операцій технічного контролю.

Перший етап — зняття приладів живлення та електрообладнання і відправлення машини на майданчик зберігання ремонтного фонду.

| |||

|

|

Рис. 5.1 Схема технологічного процесу ремонтного виробництва.

Після зовнішнього миття машину передають на пост попереднього розбирання де знімають платформу, стекла, сидіння, оббивку та арматуру кабіни, а також саму кабіну, паливні баки.

Зняті частини передають на відповідні пости для ремонту. Дальший комплекс робіт виконують згідно з порядком підготовки машини до повного розбирання. | Він включає повторне миття її, зливання масла з картерів двигуна, передач мостів, механізму керування і випарювання картерів за допомогою водяної пари

Виконання цих робіт істотно впливає на умови праці під час дальшого розбирання, якість ремонту і продуктивність.

Потім переміщувана транспортером машина надходить на пости повного розбирання. Тут з неї знімають механізм керування, силовий агрегат, мости, підвіску та привід гальмової системи. Усі зняті агрегати та вузли передають на спеціалізовані дільниці (в цехи) та пости для подальшого ремонту. Раму, що залишилася в кінці розбирання, миють і передають у ремонт.

Розбирання вузлів та агрегатів — дуже важливий і відповідальний процес, оскільки від його якості залежить збереженість деталей, а отже, і обсяг робіт по їх відновленню на другому етапі. Після розбирання зовнішні й внутрішні поверхні миють і очищають від нагару, накипу, старої фарби, продуктів корозії, коксових та смолистих відкладів.

У результаті дефектації і сортування деталей з'ясовується можливість подальшого їх використання в агрегаті чи вузлі, визначаються обсяг та характер відновних робіт і кількість потрібних нових деталей.

Другий етап — відновлення деталей та вузлів — основний вид робіт на ремонтному підприємстві. Від прийнятих на заводі організації і технології відновлення деталей залежать якість і економічна ефективність ремонту.

Складання вузлів та агрегатів, як і відновлення деталей, є важливою умовою забезпечення необхідної якості ремонту при оптимальних виробничих умовах. Складність якісного складання під час ремонту зумовлюється використанням на складанні деталей різних категорій. На складання деталі подають комплектами. Складають двигуни на потокових лініях, агрегати — на спеціалізованих постах.

Випробування агрегатів та вузлів провадять з метою перевірки якості їх складання і відповідності вихідних характеристик вимогам технічних умов на ремонт, а також щоб забезпечити попереднє припрацювання рухомо- спряжених деталей.

Відремонтовані агрегати та вузли, як правило, фарбують після випробування і усунення дефектів перед загальним складанням. Платформу і кабіну фарбують одразу після відновлення. Після випробувань і пофарбуванні агрегати та вузли передають представникові відділу технічного контролю, а після цього — на загальне складання машини.

Третій етап — загальне складання, його ведуть з відремонтованих агрегатів та вузлів на спеціалізованих постах або на потокових лініях. Після загального складання автомобіль заправляють пальним і передають на випробування, які проводять пробігом або на випробувальних стендах. Під час випробувань виконують необхідні регулювання і усувають виявлені несправності. Якщо в ході випробувань виявлено несправності, які не можна усунути регулюванням, машину передають на пост усунення дефектів. Повністю справну машину при потребі підфарбовують і здають представникові відділу технічного контролю або безпосередньо замовникові.

Удосконалення технології ремонту машин. Підвищення якості і ефективності капітального ремонту — основний шлях удосконалення технології ремонтних робіт. Перед розбиранням різьбових, заклепкових та пресових з'єднань доцільно вводити у різьбові з'єднання поверхнево-активні речовини або роздільні середовища, які полегшують розробку і запобігають зриванню різьби. Полегшити розбирання заклепкових з'єднань можна за рахунок розробки і застосування механізованих пристроїв для висвердлюва-ння заклепок або зрізання їх головок. Під час розбирання пресових з'єднань треба ширше застосовувати пристрої, а також пневматичні та гідравлічні преси.

Для поліпшення розбиральних робіт важливе значення має застосування досконалих гайковертів, розбиральних стендів і кантувачів. Якість мийно-очисних робіт можна значно підвищити, використовуючи нові ефективні миючі розчини та високопродуктивні пристрої. Миючі розчини мають характеризуватись високою миючою здатністю відносно різних видів забруднень, забезпечувати їх швидке видалення, не мати шкідливого впливу на деталі і бути безпечними для працюючих. У нових миючих пристроях мають використовуватись інтенсифікуючи фактори - вібрація, ультразвукові коливання, тверді очисні компоненти в миючих сумішах тощо.

В інтересах охорони природного середовища і економії води мийно-очисні системи рекомендується створювати за замкнутим типом з регенерацією і багаторазовим використанням миючих розчинів. Прогресивним слід вважати застосування зовнішнього миття методом занурення в гарячі миючі розчини, при якому зовнішнє миття суміщається з миттям агрегатів з виварюванням рам та кабін.

Поліпшення процесу дефектації передбачає, з одного боку, впровадження нових, досконаліших засобів виявлення дефектів, а з другого — розробку і використання раціонального порядку контролю, що забезпечує надійну оцінку стану деталей при найменшій кількості перевірок. Слід впроваджувати автоматизовані системи дефектації.

Удосконалення технологічних процесів відновлення деталей з використанням насамперед безвідходних і маловідходних технологій створює добрі умови для дальшого поліпшення капітального ремонту машин.

Процес складання можна вдосконалювати за рахунок поліпшення мийно-очисних операцій, що виконуються безпосередньо перед складанням деталей, підвищення технічних вимог щодо комплектування деталей, широкого застосування методу групової взаємозамінності, встановлення оптимальних режимів виконання всіх видів з'єднання деталей.

Удосконалення випробувань машин та агрегатів після капітального ремонту рекомендується за рахунок впровадження технологічних процесів автоматизованих випробувань, а також прискорення і підвищення якості припрацювання. Перспективним напрямом у поліпшенні системи випробувань машин та агрегатів у процесі ремонту є створення на ремонтних підприємствах діагностичних станцій для комплексної перевірки до і після ремонту. Використання таких станцій дає можливість краще оцінювати стан ремонтного фонду і необхідний обсяг ремонтних робіт і робити об'єктивні висновки щодо якості виконаного ремонту.

Технологічний процес фарбування об'єктів після ремонту має бути досконалим на всіх стадіях (грунтування, загальне і місцеве шпаклювання, фарбування і сушіння) в інтересах поліпшення якості покриття і підвищення продуктивності у виконанні робіт. З цією метою рекомендується для деталей, до зовнішнього вигляду яких не ставляться особливо високі вимоги (рама, ресори тощо), застосовувати фарбування зануренням. Для покриття фарбою прогресивними способами рекомендується замість пневматичного розпилювання безповітряне розпилювання під великим тиском, фарбування розпилюванням в електростатичному полі і в ваннах з електрофорезом.

Перспективні способи сушіння — терморадіаційне сушіння з використанням інфрачервоних променів і терморадіаційно-конвективне.

Капітальний ремонт має великі переваги: економить значну кількість металу і вивільнює виробничі потужності, зайняті виготовленням запасних частин для нових машин. Сучасне ремонтне виробництво має характеризуватись високою технічною оснащеністю, високомеханізованими і автоматизованими потоковими лініями, досконалими способами відновлення деталей, прогресивним устаткуванням і технологічними процесами. Тому основне завдання ремонтного виробництва — створення великих ремонтних підприємств, удосконалення технології і організації виробництва, підвищення якості капітального ремонту : зниження його собівартості.

Використовуючи класифікацію і типізацію деталей і їхніх поверхонь, складають технологічну документацію на відновлення деталей, базуючи на технологічних процесах відновлення типових поверхонь. Типові поверхні є найбільш загальними первинними елементами деталей, від стану яких залежить їхня працездатність і ресурс. У процесі експлуатації не всі поверхні одночасно втрачають працездатність, а тому в більшості випадків виникає необхідність відновлення тільки окремих поверхонь деталей. Розташовуючи комплексом технологічних процесів відновлення типових поверхневий, можна комбінувати будь-які технологічні маршрути відновлення деталей.

Первинним документом, що визначає перелік дефектів, що усуваються, застосовувані способи відновлення, вимоги до якості відновлених деталей, є ремонтне креслення.

Ремонтне креслення є конструкторським документом, що розробляють на підставі робочих креслень на виготовлення деталей.

На порядок розробки, узгодження, твердження і реєстрації ремонтних креслень розроблений галузевий стандарт

ОСТ 70.0009.006—85.

Галузевим стандартом установлено, що ремонтні креслення є робочими конструкторськими документами, призначеними для організації ремонтного, виробництва.

На ремонтному кресленні в обов'язковому порядку повинні бути приведене зображення відновлюваної деталі, технічні вимоги до неї, специфікація ремонтного складального креслення, таблиця дефектів із указівкою способів їхнього усунення, умови і перелік дефектів, при яких деталь не приймають на відновлення, що рекомендується основний технологічний маршрут відновлення. При необхідності на ремонтних кресленнях приводять указівки по базуванню і таблиці категорійних ремонтних розмірів.

У технічних вимогах указують: припустимі відхилення розмірів, шорсткість відновлених поверхонь, розкид твердості, допустимість наявності пір, раковин і відшарування, міцність зчеплення нанесеного шару й інших параметрів, обумовлених застосуванням того чи іншого способу, а також допуску розташування поверхонь, що повинні бути витримані в процесі відновлення.

Таблиця дефектів, розташовувана на поле ремонтного креслення, містить: перелік дефектів, при наявності яких деталь підлягає відновленню, а також вказівки але величині цих дефектів; коефіцієнти повторюваності дефектів; основний і способи усунення, що допускаються, дефектів.

При відновленні деталей способами зварювання, наплавлення, напилювання й інших способів указують найменування, марку, розміри використовуваного матеріалу, захисне середовище.

Ремонтні креслення розробляють у двох варіантах: для індивідуального відновлення (літера РО) і для серійного відновлення деталей (літера РА). На ремонтному кресленні одночасно допускається вказувати кілька варіантів відновлення тих самих елементів деталі з відповідними роз'ясненнями. На кожен принципово відмінний варіант відновлення деталі (наприклад, на пластичну деформацію, заливання рідким металом і ін.) виконують окреме ремонтне креслення. У позначення цих ремонтних креслень додають через тирі римську цифру I, II чи III (відповідно для першого, другого і наступного варіантів відновлення). При цьому перший варіант є основним.

Рекомендується комплектувати ремонтні креслення з літерою РА в альбоми по марках машин і їхніх модифікацій (агрегатам) і видавати масовим тиражем для забезпечення всіх зацікавлених споживачів.

Для регламентації змісту, порядку розробки, узгодження і твердження технологічних процесів на відновлення типових поверхонь і оформлення інших технологічних документів на відновлення деталей розроблений галузевий стандарт ОСТ 70.0009.005—85.

Галузевий стандарт поширюється на технологічну документацію по відновленню деталей автомобілів, тракторів, сільськогосподарських машин, машин для тваринництва і кормо виробництва, меліоративної техніки, машин і устаткування переробної промисловості і будівельної техніки. Цей стандарт може бути використаний і іншими відомствами.

Галузевий стандарт передбачає розробку одиничних і типових технологічних процесів. Одиничні технологічні процеси розробляють переважно для спеціалізованих виробництв, а типові — для підприємств, що займаються відновленням деталей для власних нестатків.

Технічну документацію на відновлення типових поверхонь передбачено оформляти у виді типових технологічних процесів.

Типові технологічні процеси відновлення типових поверхонь рекомендується застосовувати разом з ремонтними кресленнями, що містять технологічний маршрут і вказівки по базуванню деталей. При цьому ремонтне креслення використовують як карту ескізів. На кожну типову поверхню може бути розроблено кілька технологічних процесів із указівкою доцільної області їхнього застосування в залежності від умов роботи сполучення і технічних вимог до конкретних деталей.

На ремонтних підприємствах усіх типів і рівнів допускається застосування і типових і одиничних технологічних процесів відновлення деталей.

Титульний лист (ТЛ) оформляють на окремі технологічні процеси чи групу процесів.

Маршрутна карта (МК) є основним і обов'язковим документом комплектів на одиничні і типові (групові) технологічні процеси, у якому описується весь процес у технологічній послідовності виконання операцій.

Всю інформацію записують у технологічній послідовності по всій довжині рядка з можливістю переносу інформації на наступні терміни.

Перелік застосовуваної на операції технологічного оснащення викладають у послідовності! пристосування, допоміжний інструмент, різальний інструмент, слюсарно-монтажний інструмент, спеціальний інструмент, застосовуваний при виконанні операцій, і засобу виміру.

У маршрутній карті вказують число одночасне застосовуваних одиниць технологічного оснащення. При розробці типових чи групових технологічних процесів у МК указують тільки постійну інформацію,стосовно всієї групи відновлюваних деталей чи поверхонь.

На початку маршрутної карти типового технологічного процесу відновлення типової поверхні приводять інструктивні вказівки по застосовності технологічного процесу (матеріал деталі, розміри поверхні, товщина покриття, яке наноситься в один чи кілька шарів, термічна обробка); по якісних показниках відновлених поверхонь, що досягаються, при застосуванні різних матеріалів (твердість, шорсткість, точність, наявність пір, раковин, суцільність покриття, міцність зчеплення, стабільність одержання заданих показників); по підготовці поверхонь до відновлення; можливості застосування різних матеріалів, моделей однотипного устаткування, пристосувань, оснащення, інструмента, а також приводять вимоги по техніці безпеки при проведенні технологічного процесу.

Операційна карта (ОК) призначена для опису технологічної операції з указівкою послідовного виконання переходів, даних про засоби технологічного оснащення, технологічних режимах і трудовитратах. ОК оформляють на формах МК 2 і 1б (ДСТ 3.1118—82). Умовна позначка такого документа — МК/ОК.

МК/ОК застосовують при розробці одиничних технологічних процесів. У цьому документі вказують дані по технологічних режимах. Склад необхідних даних повинний бути настільки повним, щоб їх було досить для виконання операції з заданою якістю.

Карта типової (груповий) операції (КТО) призначена для опису типової (груповий) технологічної операції з указівкою послідовності виконання переходів і загальних даних про технологічне оснащення і режими.

КТО оформляють на формах МК 2 і 16 (ДСТ 3.1118—82) Умовна позначка такого виду документа — МК/ХТО.

У МК/КТО типового технологічного процесу відновлення типової поверхні додатково приводять інструктивні вказівки в текстовій формі (при

необхідності — з малюнком, що пояснює,) по виконанню операцій для різних типорозмірів відновлюваних поверхонь. При розробці типового технологічного процесу МК/КТО застосовують разом з МК/ВТО.

Відомість деталей (складальних одиниць) до типового технологічного процесу (операції) ВТП (ВТО) призначена для вказівки складу чи деталей типорозмірів поверхонь, відновлюваних по типовому технологічному процесі (операції), і перемінних даних про матеріал, засоби технологічного оснащення, режимах обробки і трудовитратах. ВТП (ВТО) оформляють на формах МК 2 і 16 (ДСТ 3.1118—82). Умовна позначка такого документа — МК/ВТП (МК/ВТО). При розробці типових технологічних процесів МК/ВТП застосовується разом із МК, а ВТО — разом із МК/ХТО.

При розробці типових технологічних процесів на відновлення типових поверхонь у МК/ВТО дають повний запис необхідних даних по технологічних режимах. Режими виконання операцій вказують у табличній формі для всіх типорозмірів поверхонь, а також (при необхідності) розміри, що досягаються, і якісні показники поверхні після виконання операції. Норми штучного часу також вказують у табличній формі для всіх типорозмірів відновлюваних поверхонь. При механічній обробці приводять також у табличній формі остаточні і проміжні (при необхідності після переходів) розміри відновлюваних поверхонь і їхня точність.

Відомість технологічних документів (ВТД) визначає склад технологічних документів, застосовуваних при відновленні деталей, і призначена для їхнього комплектування. ВТД є обов'язковим документом, якщо в документації дані посилання на типовий технологічний процес.

Відомість технологічних документів (ВТД) визначає склад технологічних документів, застосовуваних при відновленні деталей, і призначена для їхнього комплектування. ВТД є обов'язковим документом, якщо в документації дані посилання на типовий технологічний процес.

Якщо ВТД оформляють на формах МК 2 і 16 (ДСТ 3.1118—82), та умовна позначка такого документа МК/ВТД. Запис документів у МК/ВТД варто виконувати в послідовності входження їхній у відповідний технологічний процес.

Відомість оснащення (ВО) складають на конкретний технологіч-ний процес.

В оформляють на формах MК2 і 16 за ДСТ3.1118—82, тоді умовна позначка цього документа буде МК/У.

Карта ескізів (КЭ) — графічний документ, що містить ескізи, схеми і таблиці і призначений для пояснення виконання технологічного процесу, чи операції переходу відновлення деталей, включаючи контроль і переміщення. КЭ виконують на формах МК 2 і 16 (ДСТ 3.1118—82). Умовна позначка такого документа МК/КЭ. Для типових технологічних процесів відновлення типових поверхонь як карту ескізів служить ремонтне креслення.

Лекція 8. Класифікація ремонтних підприємств. Засоби технічного забезпечення. Організація робочих місць. Технічний контроль.

8.1 Класифікація ремонтних підприємств

Типи підприємств. Сучасне підприємство для капітального ремонту повно комплектних машин являє собою складне в технологічному відношенні підприємство з великою номенклатурою ремонтованих агрегатів, вузлів та деталей. Якщо додати, що номенклатура замінюваних нормалей та деталей досягає 1,5...2 тис. шт. на одну машину, а номенклатура споживаних матеріалів — 200 назв, то стають очевидними громіздкість і складність обслуговування і управління таким підприємством.

Великі можливості для підвищення продуктивності праці, поліпшення якості продукції і зниження собівартості закладені в концентрації і спеціалізації виробництва. Спеціалізація виробництва в загальному вигляді передбачає організацію підприємства по виготовленню певного виду виробів, окремих їх частин (деталей) або виконання певних технологічних процесів. Відповідно до цього розрізняють такі види спеціалізації: предметну, подетальну і технологічну, або стадійну (рис. 8.1).

Предметна спеціалізація — ремонт повнокомплектних машин. Наприклад, завод по капітальному ремонту автомобілів (шасі) моделей ЗІЛ.

Подетальна спеціалізація — відновлення окремих деталей, вузлів та агрегатів. Наприклад, підприємство по ремонту електрообладнання, силових установок і роздавальних коробок, коробок відбору потужностей тощо.

Технологічна спеціалізація — поділ процесу ремонтного виробництва на окремі самостійні частини (стадії). Наприклад, відновлення деталей,

ремонт акумуляторних батарей, складання машин та агрегатів з готових і відновлених деталей і т. п.

| ||

| ||

|

У зв'язку з типізацією конструкцій машин, розвитком угруповань на

засадах широкої кооперації вузькоспеціалізовані ремонтні підприємства, могли б ремонтувати окремі вузли та агрегати (наприклад, електрообладнання, трансмісії, силові установки), а капітальний ремонт машин необхідно виконувати в кооперації з цими підприємствами

Вузькоспеціалізовані підприємства одночасно обслуговуватимуть експлуатуючі підприємства і підприємства, які виконують капітальний ремонт.

Рис. 8.1 Класифікація типів ремонтних підприємств за видами спеціалізації

8.2 Засоби технічного забезпечення. Організація робочих місць.

Засоби технологічного оснащення (ЗТО) створюють для забезпечення виконання операцій технологічного процесу відновлення деталей із заданою продуктивністю і точністю відповідно до запроектованих режимів.

Режими виконання операцій у більшості випадків залежать від фізичної сутності і технологічних можливостей способів, а також стійкості інструментального чи штампового оснащення. Наприклад, для наплавочного процесу характерна швидкість наплавлення, при якій забезпечуються задані якісні показники наплавленого матеріалу; для гальванічного процесу — швидкість осадження металу; для процесів механічної обробки — швидкість різання, що обмежується стійкістю інструмента при заданій якості обробленої поверхні; для штампового оснащення — стійкість, обумовлена міцностними і температурними показниками. Для технологічного оснащення основними є вимоги по забезпеченню необхідної точності базування і мінімуму витрат праці і часу на установку, вивірку і закріплення деталі.

В узагальненому виді технологічні процеси відновлення деталей можна представити як комплекси операцій по підготовці деталей до відновлення, одержанню заготівлі, механічної й зміцнюючій обробці, контролю якості й упакуванню.

Укрупнена класифікація засобів технологічного оснащення, побудована по груповій технологічній ознаці (сукупності операцій, виконуваних на однаковому устаткуванні), приведена на рис.6.2

У класифікацію включені всі СТО, необхідні для забезпечення технологічних процесів відновлення. Частина цих засобів використовують у загальному технологічному процесі ремонту чи машин агрегатів (СТО), використовувані при мийці, очищенні, дефектации, контролі якості, консервації, упакуванню, транспортуванні і складуванні). Класифікація і систематизація цих засобів досить повно описана в технічній літературі по ремонті машин.

Усі СТО, безпосередньо використовувані в технологічних процесах відновлення деталей, підрозділяють на устаткування й оснащення. Для устаткування основною класифікаційною ознакою є спосіб відновлення. Саме способи відновлення визначають конструкцію, призначення і технічну характеристику СТО.

Інша класифікаційна ознака для устаткування — сфера його застосування: поточно-механізовані лінії (ПМЛ) і цеху по відновленню, спеціалізовані ремонтні ділянки при підприємствах, ділянки широкої номенклатури (РАПО) і ділянки колгоспів і радгоспів.

Для виробництв більш високого рівня створюють більш продуктивне устаткування з елементами програмування, а також з числовим програмним керуванням. У перспективі для ПМЛ рекомендується створювати устаткування з програмним керуванням і роботизовані комплекси, пристосовані для роботи з центральною автоматизованою системою керування, а також гнучкі автоматизовані комплекси і виробництва (ГАП).

| |||

|

Рис. 8.2 Класифікація СТО по технологічному призначенню.

На спеціалізованих ремонтних ділянках підприємств, рекомендується застосовувати універсальне механізоване устаткування з елементами автоматики на мікроелементній базі, що дозволяє швидко переналагоджувати устаткування на різні типорозміри відновлюваних деталей.

8.3 Організація ремонту.

Виробничий ремонт, що визначається всією сукупністю дій, виконуваних з моменту надходження машини в ремонт і до одержання її капітально відремонтованою, включає основні та допоміжні процеси.

Організація виробничого процесу капітального ремонту передбачає оптимальне розміщення цехів та дільниць виробництва і розподіл процесу між окремими цехами, дільницями та робочими місцями.

Основні процеси безпосереднього впливу на об'єкт ремонту складають основне виробництво, яке включає цехи, відділення та дільниці, безпосередньо пов'язані з виконанням технологічного процесу і випуском готової продукції. Допоміжне виробництво включає процеси, що гарантують нормальне функціонування і роботу основного виробництва. Технічне, господарське і адміністративне керівництво роботою підприємства здійснює заводоуправління, яке складається з відділів, що визначаються класифікаційною групою підприємства.

Основне і допоміжне виробництва можуть бути організовані за цеховою або без цеховою структурою. В разі без цехової структури окремі виробничі дільниці очолює майстер, підпорядкований безпосередньо заводоуправлінню. Безцехова структура рекомендується для підприємств з кількістю робітників до 500 чол. При цеховій структурі окремі виробничі дільниці об'єднуються в цехи, очолювані начальником. Кількість робітників у цеху звичайно становить 100... 125 чол.

Виробничий поділ підприємства на цехи та дільниці залежить від потужності підприємства, характеру і ступеня спеціалізації виробництва. Для підприємств середньої потужності, які здійснюють капітальний ремонт повнокомплектних машин, рекомендується така структура основного і допоміжного виробництва:

1) основне виробництво: розбірний цех; цех відновлення та виготовлення деталей; складальний цех;

2) допоміжне виробництво: служба головного механіка; інструментальне господарство; лабораторія;

3) обслуговуюче господарство: складське господарство із складами; транспортне господарство;

4) заводська лабораторія.

Наведена орієнтовна структура складу ремонтного заводу залежно від його потужності і характеру спеціалізації виробничого процесу може змінюватись у бік об'єднання деяких відділень та складів або, навпаки, їх диференціації.

Розбірний цех включає розбірно-мийну дільницю, на якій виконують часткове і повне розбирання, попереднє і остаточне миття машин та агрегатів, миття й очищення деталей; контрольно-сортувальну дільницю, де деталі дефектують і сортують на групи придатних, таких, що підлягають відновленню, і непридатних, а також визначають маршрути їх відновлення; склад деталей, які чекають на ремонт, для обліку і зберігання деталей, що підлягають відновленню, і для комплектування партій деталей за маршрутами відновлення.

Складальний цех містить комплектувальну і слюсарно-підготовчу дільниці, на яких здійснюються номенклатурний добір деталей для складальних груп, комплектування пар деталей для групового складання і слюсарно-підгінні роботи; агрегатно-складальної дільниці, на якій складають, випробовують і фарбують усі агрегати, за винятком двигуна; дільниці двигунів, призначеної для складання, випробувань і фарбування двигунів; рамної дільниці, де розбирають, переклепують і фарбують рами; дільниці складання машин, де складають машини та агрегати; регулювальної дільниці, на якій випробовують машини на стенді чи пробігом і усувають виявлені несправності; мідницько-радіаторної дільниці, де відновлюють радіатори» паливні баки та різні трубопроводи; дільниці ремонту електрообладнання, де виконуються роботи по ремонту електроагрегатів, приладів та електропроводки автомобіля; дільниці приладів живлення, на якій ремонтують паливні насоси, карбюратори, форсунки; акумуляторної дільниці для ремонту і заряджання акумуляторних батарей.

Цех відновлення і виготовлення деталей включає ковальське-ресорну, дільницю, де монтують пружні елементи підвісок з усуненням залишкових деформацій, зварювальну дільницю, на якій відновлюють деталі із застосуванням різних видів зварювання, гальванічну дільницю, призначену для розмірного і декоративного покриття деталей гальванічним способом, металізаційну дільницю, де відновлюють спрацьовані деталі напилюванням розплавленого металу: дільницю відновлення деталей із застосуванням синтетичних матеріалів; термічну дільницю для термічної і хіміко-термічної обробки деталей; слюсарно-механічну дільницю для відновлення деталей механічною і слюсарною обробкою.

Дільниці допоміжного виробництва: інструментальна, на якій виготовляють і ремонтують засоби технологічного оснащення та інструмент, заточують різальний інструмент, зберігають і видають пристрої та інструмент; ремонтно-механічний відділ головного механіка, призначений для обслуговування і ремонту технологічного устаткування та санітарно-технічних установок, а також для виготовлення нестандартного устаткування; електроремонтна, яка здійснює ремонт електродвигунів та електричних установок, ремонт і обслуговування компресорних систем, догляд за освітлювальною мережею; ремонтно-будівельна, яка виконує, роботи по обслуговуванню і ремонту водопроводу, каналізації, будівель, споруд і під’їзних шляхів.

Загальнозаводські склади призначені для приймання, переробки, зберігання і видачі різних матеріалів та напівфабрикатів. До загальнозаводських складів відносять склади матеріалів та хімікатів, металу, запасних частин, лісоматеріалів, ремонтного фонду, готової продукції, пального та мастил, утилю.

8.4 Організація робочих місць

Робоче місце — первинна і основна ланка виробництва. Правильна організація робочого місця передбачає чітке визначення обсягу і характеру виконуваних на ньому робіт, необхідне оснащення, раціональне планування, систематичне обслуговування, сприятливі і безпечні умови праці.

На кожне робоче місце складають паспорт, у якому зазначають зміст виконуваної роботи, річне завдання в людино-годинах, режим та умови роботи, планування, оснащення і порядок обслуговування робочого місця, а також порядок розміщення на ньому оброблених деталей.

Оснащення робочого місця здійснюється за затвердженою технічною документацією на виконання робіт. Воно включає організаційне і технологічне оснащення. До організаційного оснащення належать пристрої для зберігання і розміщення під час роботи інструменту, пристроїв, креслярсько-технічної документації та предметів догляду за робочим місцем (верстаки, інструментальні шафи, штативи); пристрої для тимчасового розміщення на робочому місці заготовок, деталей, вузлів та агрегатів (стелажі, підставки, спеціальна тара); пристрої для забезпечення найзручнішої робочої пози і безпечних умов праці (підйомно-поворотні стільці, грати під ноги, упори для ніг та підлокітники, щитки, захисні екрани та окуляри, гачки для знімання стружки); засоби для підтримання чистоти і порядку та забезпечення сприятливих умов праці (щітки, зміталки, совки, урни для відходів, коробка для стружки); світильники для місцевого освітлення, місцеві вентиляційні та пиловідсмоктувальні пристрої тощо; підйомні механізми і пристрої для між операційного транспортування заготовок, деталей, вузлів, агрегатів (візки, рольганги, схили). Кількість і номенклатура організаційного оснащення мають забезпечувати безперервність роботи, її високу продуктивність і зручність.

Кількість і номенклатура технологічного оснащення на робочому місці визначаються роботами згідно з прийнятим технологічним процесом. Технологічне оснащення включає устаткування й оснащення, вимірювальний, різальний, монтажний та допоміжний інструменти, а також технічну документацію. Засоби технологічного оснащення на робочому місці мають розміщатися у певному, зручному для роботи порядку з тим, щоб уникнути втрат часу на пошуки і перекладання з місця на місце.

Для вдосконалення організації робочих місць розробляються заходи відповідно до комплексного аналізу умов праці, який проводять двічі на рік.

Запитання до теми 3.

1. Які задачі та функції технологічної підготовки підприємства до

відновлення та зміцнення деталей автомобілів?

2. Які існують типи ремонтних підприємств та їх особливості?

3. Яка нормативно-технологічна документація ведеться на ремонтних

підприємствах?

4. Які засоби технічного забезпечення повинні бути на ремонтних

підприємствах?

5. Як проводиться організація робочих місць на цих підприємствах?

Тема 4. Методи усунення дефектів

Лекція 9. Усунення дефектів ручним дуговим зварюванням та

наплавленням.

9.1 Загальні відомості про матеріали.

При, зломі найбільш часто зустрічаються в рамних конструкціях та корпусних деталях. Для усунення цих дефектів найбільш доцільним є зварювання. Відновлення дефектів валів, зубчатих коліс, осей, циліндрів і інших деталей де великі контактні навантаження і інтенсивне зношування найчастіше практикують з допомогою наплавлення.

Для зварювання використовують дріт різного діаметру. Стандартний дріт випускається слідуючих діаметрів: 0,3; 0,5; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; і 12,0 мм. З цього ряду видно, що не бувають електроди діаметрів 7,0; 9,0; та 11,0 мм. А максимальний діаметр електрода 12 мм.

Таблиця 9.1

Механічні властивості зварних з’єднань одержаних ручним дуговим зварюванням.

| Марка покриття електрода | Тип стержня | Механічні властивості металу шва. | |||||

, МПа , МПа

|  , МПа , МПа

|  ,% ,%

|  ,% ,%

| ак, МДж/м2 |  ,о ,о

| ||

| СМ-5 ЦМ-7 ОМА-2 ВСП-1 УОНИ-13/45 ОЗС-2 МР-3 ОЗС-4 УОНИ-13/55 УОНИ-13/85 | Э42-Р Э42-Р Э42-Р Э42-О Э42-А Э42-Ф Э46-Т Э46-Т Э46 Э46 | - | - | 1,2 1,0 0,8 1,3 2,2 1,8 1,5 0,8 2,0 0,9 | - |

Позначення:  - межа текучості;

- межа текучості;  - межа міцності;

- межа міцності;  - відносне видовження;

- відносне видовження;  - відносне звуження; ак – ударна в’язкість;

- відносне звуження; ак – ударна в’язкість;  - кут згинання.

- кут згинання.

Крім суцільних дротів останнім часом широко впроваджують в виробництво та ремонт порошкові дроти.

Відповідно ГОСТ 9466-75 та ГОСТ 9467-75 електроди з покриттям. Вони позначаються буквою Э після якої слідують цифри, що вказують на мінімальне значення гарантованої міцності на розривання матеріалу шва, що виконаний даним електродом.

Деякі механічні властивості найбільш використовуваних електродів наведено в табл. 9.1.

Флюси – служать для усунення окислів і захисту зварюваного металу від повторного окислювання. Найбільш ефективні багатокомпонентні флюси в склад яких входять матеріали які використовують різні функції: руйнування окислів, утворення шлакового захисту, придання флюсові необхідних фізичних властивостей (температура плавлення, рідкотекучість та ін.).

Всі флюси можна розділити на три групи: плавлені, наплавлені, керамічні.

При виготовлені плавлених флюсів його компоненти переміщують в певній пропорції, розплавляють і після затвердження розмільчують до необхідних розмірів. Після просіювання відбирають порошки необхідної фракції. Типовими представниками цієї групи флюсів є АН – 348А, ОСЦ – 45, АН – 60, які призначені для зварювання вуглецевих та низьколегованих сталей (табл. 9.2).

Таблиця 9.2

Плавлені флюси для зварювання.

| Марка флюсу | Вміст по масі, % | |||||||

| MnO | CaO | MgO | Al2O3 | CaF | S | P | Fe2O3 | |

| АН-348А ОСЦ-45 АН-60 ФЦ-9 ОСЦ-45М | 34-38 38-44 36-41 38-41 38-41 | 6.5 6.5 3-11 6.5 6.5 | 5-7.5 2.5 0.5-3 2.5 2.5 | 4.5 10-13 10-13 | 4-55 6-9 5-8 2-3 2-3 | 0.15 0.15 0.15 0.10 0.10 | 0.12 0.15 0.15 0.10 0.10 | 1.5 |

Все інше – SiO2

Керамічні флюси відрізняють від плавлених тим, що після переміщення їх не плавлять, а спікають при температурах порядка 800 оС і тим самим зберігають необхідні властивості початкових матеріалів. Представником цієї групи є, наприклад АНК – 18.

Неплавлені флюси виготовляють перемішуванням вихідних компонентів. Ці флюси можуть бути твердими або рідкими. Ти пічним представником цієї групи є АФ – 4А.

Захисні гази. Найбільш поширеним захисним газом є вуглекислий газ. Однак високого ступеню захисту він не створює. При температурі зварювання протікає розклад двоокису вуглецю з виділенням кисню, який взаємодіє з металом шва.

Таблиця 9.3

Флюси для зварювання алюмінію і його сплавів.

| Марка флюсу | Компоненти | Склад % | Призначення |

| АН-А1 | Хлористий калій Хлористий натрій Кріоліт | Дугове зварювання алюмінію і його сплавів | |

| АН-А4 | Хлористий калій Хлористий літій Кріоліт | Дугове зварювання алюмінію і його сплавів | |

| АФ-4А | Хлористий калій Хлористий натрій Фтористий натрій Фтористий літій | Киснево-ацетиленове зварювання алюмінію. |

Тому використані СО2 використовують електроди з підвищеним вмістом кремнію та марганцю (Св – Г2 С) які є розкислювачами. Забравши кисень у FeO вони утворюють сполуку MnSiO3 яка є значно легше рідкого металу, тому спливає на поверхню в вигляді шлаку і захищає метал.

Більш високу ступінь захисту має аргон, хоч він і значно дорожчий, але в багатьох випадках замінити його нічим. Для зварювання алюмінієвих та титанових сплавів використовують аргон високого сорту (99,992% Ar) або першого сорту (99,987 % Ar).

9.2 Технологія ручного дугового зварювання та наплавлення.

При відновленні деталей ручним дуговим зварюванням вибирають діаметр електрода з табл. 9.4

Таблиця 9.4

Залежність діаметра електрода від товщини сталі.

| Товщина сталі, мм | 1...2 | 3...4 | 5...7 | 8...10 | 12...24 | 30...60 |

| Діаметр електрода, мм | 1...2 |

Величину зварювального струму вибирають за формулою:

(9.1)

(9.1)

де k – коефіцієнт, що залежить від товщини сталі (табл. 9.5)

- товщина зварювального металу в мм.

- товщина зварювального металу в мм.

Таблиця 9.5

Залежність коефіцієнта k від товщини матеріалу деталі.

Товщина сталі  , мм , мм

| 1...2 | 3...4 | 5...6 | 7...10 | 10 > |

| k, А/мм | 25...30 | 30...45 | 45...60 | 70...80 | 90...100 |

Напруга дуги змінюється в межах 22...40 В, а довжина дуги не повинна перевищувати діаметр електрода і може бути визначена за формулою:

(9.2)

(9.2)

Максимально допустима довжина дуги при ручному дуговому зварюванні становить 6мм.

Величину напруги знаходять за формулою:

(9.3)

(9.3)

де U – напруга дуги, В; Uак – сума падіння напруг на аноді і катоді, В випадку стальних електродів Uак =15В. Е – напруженість електричного поля в стовбурі дуги, яки при зварюванні на повітрі становить 2,5 В/мм.

Потужність обладнання необхідного для проведення направлення та зварювання визначається по формулі:

, (9.4)

, (9.4)

де  - ккд джерела струму. В випадку трансформатора

- ккд джерела струму. В випадку трансформатора  , а для генератора постійного струму – 0.64.

, а для генератора постійного струму – 0.64.

Кількість наплавленого металу визначають по формулі:

(9.5)

(9.5)

де  - коефіцієнт наплавлення,

- коефіцієнт наплавлення,  - час зварювання, чи наплавлення.

- час зварювання, чи наплавлення.

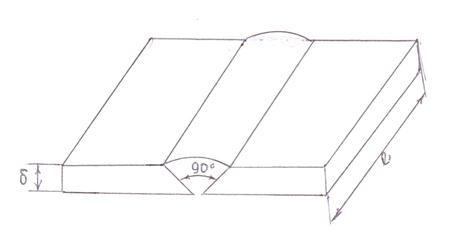

З іншого боку кількість наплавленого металу можна знайти за кресленням і параметрами шва (рис. 9.1)

Рис. 9.1

В даному випадку  (9.6)

(9.6)

де  - густина сталі, що дорівнює в середньому 7,8 г/см3; S – площа перерізу шва,

- густина сталі, що дорівнює в середньому 7,8 г/см3; S – площа перерізу шва,  - довжина шва.

- довжина шва.

Важливо, щоб всі члени рівняння вимірювались в одній системі одиниць.

Визначивши масу наплавленого металу з 9.6, знаходять час зварювання з рівняння 9.5.

. (9.7)

. (9.7)

Коефіцієнт наплавлення залежить від марки електрода. В табл. 9.6 приведені деякі дані для наплав очних електродів.

Таблиця 9.6

Основні характеристики декількох електродів для наплавлення.

| Параметри | Марка електроду | ||

| У-340-ПБ | ОЗН-300 | ОЗН-400 | |

| Струм Коефіцієнт наплавлення, г/А ч Перехід метала стрижня в шов, % Твердість твердого шару на плавки НВ Склад покриття електрода, % мас. Мармур Плавковий шпат Кварц Феросиліцій Рідке скло алюміній | постійний 8,0...9,0 85...95 260...340 15...18 --- | постійний та перемінний 8,0...9,0 85...95 270...330 52.4 --- --- 15...18 | постійний та перемінний 8,0...9,0 85...95 370...420 --- --- 15...18 |

Технічна норма штучно-калькуляційного часу включає також

допоміжний час  , що витрачається на установку та зняття деталі, технологічний перехід, зміну електроду, контрольні виміри.

, що витрачається на установку та зняття деталі, технологічний перехід, зміну електроду, контрольні виміри.

Його з достатньою степеню точності можна визначити за формулою:

, (9.8)

, (9.8)

де К – коефіцієнт, що залежить від серійності виробництва та міри складності деталі, яка ремонтується. Значення коефіцієнта К наведені в табл. 9.7

Таблиця 9.7

Значення коефіцієнта К.

| Серійність | Індивідуальне | Малосерійне | Серійне | Великосерійне | Масове | |||||

| складне | просте | складне | просте | складне | просте | складне | просте | складне | просте | |

| Значення коефіцієнта | 2,5 | 2,35 | 2,2 | 2,05 | 1,9 | 1,75 | 1,6 | 1,45 | 1,35 | 1,15 |

Крім того штучно-калькуляційний час включає час на організаційно-технічне обслуговування робочого місця tобс. та час на відпочинок і особисті потреби робітника tвід. Суму витрат часу tобс + tвід знаходять в процентах від оперативного. Під оперативним розуміють суму машинного та допоміжного. Тобто tоп= tо+ tв.

Таким чином, якщо, наприклад tобс + tвід становить 15% від оперативного, а оперативний час 40хв. то tобс + tвід=0,15∙40хв.= 6хв.

Загальна формула для визначення штучно-калькуляційного часу

(9.10)

(9.10)

10.1 Автоматичне зварювання та наплавлення під шаром флюсу.

В цьому випадку дуга горить під шаром розплавленого флюсу між електродним дротом і деталлю утворюючи газову бульбашку в якій вона існує.

Розплавлена плівка флюсу ізолює місце зварювання чи наплавлення від дії атмосфери. Тому процеси плавлення кристалізації та охолодження проходять без впливу повітря. Процес кристалізації в цьому випадку протікає повільно, це дає змогу виділитися з розплавленого металу розчиненим в ньому газом і шлаковим включенням, що безперечно підвищує якість одержаних швів.

При зварюванні під флюсом значно зменшуються втрати металу на розпорошування та вигорання. В цілому вони не перевищують 5%, тоді, як при ручному дуговому зварюванні та наплавленні вони становлять 15%.

До недоліків цього методу слід віднести те, що його можна проводити лише в нижньому положенні. (Рис. 10.1).

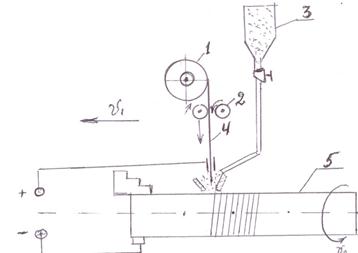

Рис. 10.1. Схема електродугового наплавлення на циліндричні деталі під шаром флюсу.

1 – касета з наплав очним дротом; 2 – протягуючи ролики; 3 – бункер з флюсом; 4 – електродний дріт; 5 – деталь.

Як видно зі схеми деталь здійснює обертальний рух зі швидкістю V2, а наплавляюча система поступально переміщується зі швидкістю V1.

При цьому електродний дріт подається зі зміщенням в бік протилежний напрямку переміщення деталі, що попереджує стікання рідкого металу з поверхні.

Електродний дріт вибирають в залежності від матеріалу відновлюваної деталі. Так для деталей виготовлених з вуглецевих сталей 30, 40, 45, використовують дрти із вуглецевих сталей Hn-30, Hn-40, Hn-50, Hn-65 або з низьколегованої сталі Hn-30ХГСА. Наплавлення на деталі із сталей 30Х, 35Х, 40Х та інших низьколегованих сталей проводять дротом Hn-30ХТСА, або інших марок.

Діаметр дроту для деталей діаметром до 70 мм вибирають 1,6 мм, а для деталей 80...100мм його беруть 2мм.

Загартовані деталі після наплавлення знову загартовують струмами високої частоти (СВЧ).

Флюси для автоматичного наплавлення повинні підтримувати стійке горіння дуги, спричиняти умови утворення щільного наплавленого металу і утворювати шлаки, що легко усуваються з поверхні наплавленої деталі.

Температура плавлення флюсів повинна бути на 200...300 оС нижче температури плавлення металу. Таким вимогам відповідають флюси АН-348А, АНК-18 та ін. В необхідних випадках в флюс вводять легуючі компоненти, наприклад ферохром, графіт.

Режим на плавки встановлюються в залежності від діаметру деталі, що обробляється. (Табл. 10.2)

Таблиця 10.2

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2868; Нарушение авторских прав?; Мы поможем в написании вашей работы!