КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Архитектура систем управления основными рулевыми поверхностями пассажирских самолётов с резервированными системами рулевых приводов

|

|

|

|

Для того чтобы обеспечить уровень безотказности электродистанционной системы управления рулевой поверхностью на уровне безотказности системы рулевых гидроприводов с механическим управлением (РП) необходимо применять более глубокое резервирование. Например, на пассажирских самолётах A320, А330, А340 используются электродистанционные системы управления с функциональным резервированиемуправления, но только по крену и управлению в вертикальной плоскости [1,2]. При этом функции управления самолётом по одним и тем же осям могут осуществлять приводы различных рулевых поверхностей.

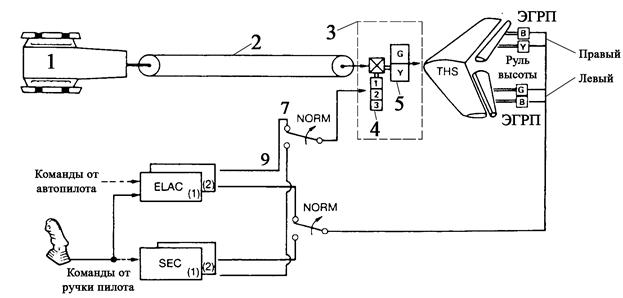

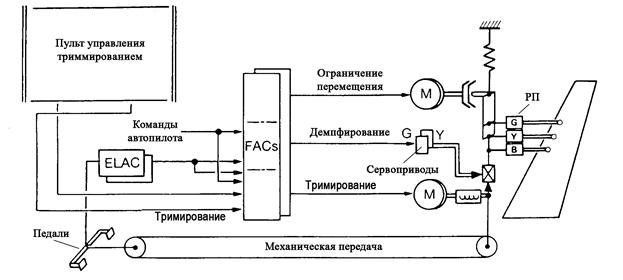

Рассмотрим пример построения комплексной системы управления полётом пассажирского самолёта с функциональным резервированием на примере самолёта А320 [1,7]. Общая структурная схема дистанционной системы управления полётом самолёта А-320 показана на рис.7.1. Управление по крену можно осуществлять отклонением элеронов, спойлеров, дифференциальным отклонением поверхностей руля высоты. Вычислители в каждой из указанных подсистем являются многофункциональными. Исключением является только система управления рулевыми приводами руля направления. Для управления по курсу электродистанционное управление от автоматических систем осуществляется через дополнительные электрогидравлические сервоприводы, а при управлении от пилота используются традиционные гидравлические рулевые приводы с механическим управлением и механической позиционной обратной связью (РП). Такое техническое решение было принято из стремления обеспечить максимальную надёжность системы приводов управления по курсу. Поскольку при односекционном руле направления управление по курсу практически не имеет функционального резерва. Поэтому приводная система управления по курсу пассажирского самолёта должна обладать повышенной по сравнению с системой приводов элеронов и руля высоты безотказностью, и ни при каких обстоятельствах не допускать потери управлении. Кроме обеспечения безотказности имеется и ещё одна причина применить для управления рулем направления гидравлические рулевые приводы с механическим управлением. Рулевые приводы руля напрвления работают в режиме суммирования сил на общем выходном звене – рулевой поверхности. При разбросе регулировок гидрораспределителей и входных сигналов возникают процессы взаимонагружения элементов конструкции привода и рулевой поверхности.

|

|

|

Рис.7.1 [1].

Общая схема комплексной системы управления полётом по крену, тангажу и курсу пассажирского самолёта А320. Здесь B, G, Y – обозначения трёх гидравлических систем (голубая, жёлтая, зелёная); ELAC1,2; SEK1,2,3; FAC1,2 – многофункциональные вычислители бортовых автоматических систем управления полётом.

Это, свою очередь, приводит к искажению управления и накоплению усталостных повреждений в конструкции привода и рулевой поверхности. В гидроприводах с механическим управлением удаётся отрегулировать гидрораспределители с помощью специальных регулировочных муфт, а в электрогидравлических рулевых приводах с электрогидравлическими усилителями разброс регулировок минимизировать не удаётся и приходится вводить специальные электронные системы выравнивания сил в исполнительных механизмах электрогидравлических приводов [1, 8].

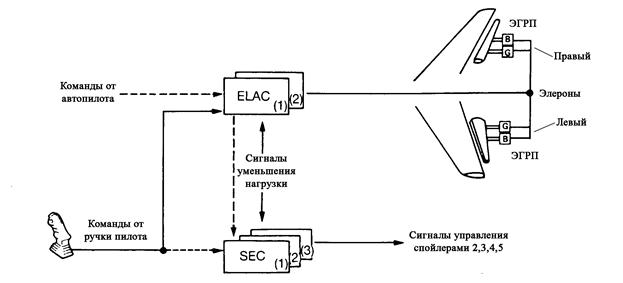

В качестве примера взаимодействия вычислителей ELAC и SEC на рис.7.2 приведена схема управления самолётом по тангажу, на рис.7.3 – по крену, а на рис.7.4 – по курсу. Эти схема наглядно показывают принципы реализации резервирования управления самолёта по всем трём осям с использованием общего структурного и функционального резервирования.

|

|

|

Рис.7.2

Схема управления самолётом в вертикальной плоскости самолётом А320 [7]. Здесь приняты следующие обозначения: 1 – механизм тримирования; 2 – механическая система передачи сигналов тримирования; 3 – система гидравлических приводов тримирования; 4 – электродвигатели; 5 – гидравлические моторы, подключаемые к гидравлическим системам G и Y; 6 – автоматическое тримирование; 7 - переключение с нормального режима на аварийный; остальные обозначения в тексте.

Гидравлическая энергия для рулевых приводов самолёта А320 Airbus отбирается от двух маршевых двигателей самолёта. Для питания гидравлической энергией всего комплекса рулевых приводов рулевых поверхностей на борту самолёта имеются три независимые гидравлические системы, которые условно названы: зелёная (G), желтая (Y), голубая (B).

Рис.7.3 [1]

Схема системы управления самолётом А320 по крену [1]. Здесь ЭГРП - электрогидравлические приводы элеронов, которые получают гидравлическую энергию от гидравлических систем B и G; ELAC – вычислители, управляющие электрогидравлическими рулевыми приводами (ЭГРП) элеронов; SEC – вычислители, управляющие ЭГРП многофункциональных спойлеров.

Например, управление по крену может осуществляться с помощью элеронов, универсальных интерцепторов, поверхностями руля высоты, которые отклоняются по командам нескольких взаимозаменяемых вычислителей электрогидравлическими рулевыми приводами (ЭГРП). Однако для управления по курсу по-прежнему используются традиционные высоконадёжные следящие гидроприводы с механическим управлением (РП), которые отклоняют поверхность руля направления.

Рис.7.4 [1].

Схема системы управления самолётом А320 по курсу. Здесь РП – гидравлические рулевые приводы руля направления с механическим управлением и механической обратной связью, которые получают энергию от трёх гидросистем G, Y, B; сервоприводы демпфирования рыскания, обеспечивающие управления по курсу от автоматических систем (САУ) получают гидравлическую энергию от двух гидросистем G и Y.

Очевидно, что применяя функциональное резервирование управления по крену и тангажу, используя разнообразные рулевые поверхности и соответствующие электродистанционные приводные системы с цифровыми вычислителями, легче решить задачу обеспечения требуемой безотказности управления. Другое дело управление по курсу. Практически при сильном боковом ветре при управлении по курсу функциональный резерв для управления пассажирским самолётом отсутствует и при отказе системы приводов руля направления может возникнуть катастрофическая ситуация. Именно поэтому при проектировании приводной системы управления по курсу пассажирского самолёта необходимо применять схемотехнические решения, которые обладают повышенной по сравнению с системой приводов элеронов и руля высоты безотказностью, и ни при каких обстоятельствах не допускают потери управления этой рулевой поверхностью.

|

|

|

Важное замечание:

В последние 20 лет были зарегистрированы несколько аварийных ситуаций, при которых выходили из строя все бортовые электросистемы и полностью бортовая электроника: в 1980–х годах - происшествие с самолётом Ту160; в 2007 (?) – с самолётом Ан-70; 2010 году – происшествие с самолётом Ту154М. Во всех указанных случаях катастрофы удалось избежать только благодаря наличию систем, позволяющих пилоту ручное управление рулевыми гидроприводами с механической обратной связью. Для самолёта Ту160, имеющего малоустойчивую аэродинамическую компоновку, был разработан специальный гидромеханический автомат демпфирования (демпфер АД-1) [1.3], обеспечивающий повышение устойчивости самолёта при ручном управлении с помощью механической системы. Этот демпфер, не требующий электропитания и не содержащий электроэлементов, и обеспечил возможность безопасной посадки самолёта при его ручном пилотировании. В транспортном самолёте Ан-70 была сделана специальная дистанционная гидравлическая система, передающая по длинным трубам гидравлические сигналы от ручки пилота к золотникам гидрораспределителей силовых рулевых гидроприводов. На самолёте Ту154М при отказе всей электроники сохранилось ручное управление гидравлическими рулевыми приводами основных рулевых поверхностей при выходе из строя всех электрогидравлических сервоприводов. По существу на всех указанных самолётах применялось разнородное резервирование управления рулевыми поверхностями. Управление осуществлялось с помощью электрических и механических сигналов.

|

|

|

Формальная замена традиционной системы управления рулём направления самолёта, состоящей из трёх рулевых гидроприводов с механическим управлением (РП), на электродистанционную систему управления, состоящую из трёх электрогидравлических приводов с электронным управлением (ЭГРП), как это показано на рис.7.5 - недопустима. Необходима разработка специальных схемных и конструктивных решений, которые бы обеспечивали безотказность системы управления по курсу на уровне системы с традиционными гидравлическими рулевыми приводами, имеющими механическое управление, а также выравнивание сил в параллельно работающих каналах рулевых приводов. Рассмотрим возможные подходы к построению СДУ руля направления, обеспечивающие функционирование в полёте без появления дополнительного силового взаимодействия рулевых приводов. Как указывалось выше, в системах электрогидравлических приводов с суммированием сил на общем выходном звене даже при отсутствии внешней нагрузки конструкции рулевых приводов будут испытывать большие силы взаимовлияния трёх рулевых агрегатов друг на друга [1]. Указанный процесс силового взаимодействия ЭГРП друг на друга опасен не только из-за накопления повреждений в конструкции, но и из-за искажения процессов управления. При появлении разброса параметров в каждом из каналов при реверсе скорости появляются зоны с нулевой скоростью выходного звена - V=0 (зоны застоя). В структуру привода необходимо вести специальные электронные компенсаторы, которые выравнивали бы силы, действующие на поршни гидроцилиндров ЭГРП даже при отсутствии внешней нагрузки на рулевой поверхности, так, как это показано на рис.7.6.

Рис.7.5

Схема трёхканальной системы электрогидравлических приводов управления рулём направления: ЭГУ – электрогидравлический усилитель мощности; ГЦ – гидроцилиндр; ДПД - датчик перепада давления на поршне гидроцилиндра; ДПП – датчик поступательных перемещений поршня привода; Uдпд1,…3 - сигналы с датчиков перепадов давления; Uвх1,…3 – входные сигналы. Кр – крутизна силовой характеристики электрогидравлического усилителя мощности; s – оператор Лапласа. Wк- передаточная функция корректирующего звена.

Система компенсации или система выравнивания сил в гидроцилиндрах ЭГРП системы СДУ руля направления состоит из электрических датчиков перепадов давления в каждом из гидроцилиндров. Выходные сигналы с выходов этих датчиков UДПД1,…3 являются мерой нагрузки на поршне каждого гидроцилиндра. Кворум-элементе (КЭ), представляет собой электронное устройство, на вход которого поступают несколько сигналов, изменяющихся во времени, а на выходе этого устройства формируется один сигнал, который является либо средним арифметическим из трёх, либо средне выборочным Uср1 [1]. В показанном на рис.7.5 компенсаторе на вход КЭ в каждом канале поступают три сигнала с датчиков перепадов давления Uдпд1, Uдпд2, Uдпд3, а на выходе каждого кворум-элемента формируются сигналы Uср1, Uср2, Uср3. С этими средними значениями нагрузки в каждом канале сравниваются текущие измеренные оценки перепадов давления Uдпд1, Uдпд2, Uдпд3. Полученная разность между средним сигналом на выходе каждого кворум-элемента и сигналом с каждого датчика характеризует уровень дополнительной нагрузки на поршне этого канала. Этот сигнал является входным сигналом отрицательной корректирующей обратной связи по дополнительной нагрузке на привод. Полученные сигналы разностей через интегратор и звено коррекции Wк подаются на вход привода в виде обратной связи по давлению нагрузки. В цепь этой обратной связи вводятся два ограничения: на нагрузки малого уровня и на максимальный сигнал коррекции. Поскольку в современных электрогидравлических усилителях мощности (ЭГУ) коэффициент усиления по давлению очень большой (свыше 200 МПа/см), то возможна неустойчивость контура управления перепадом давления на поршне. Для повышения запасов устойчивости этого контура в него целесообразно ввести некоторое фазоопережающее звено Wk вида:

, где Т1 >>Т2,

, где Т1 >>Т2,

Практика показывает, что такие компенсаторы выравнивают перепады давления в каждом из гидроцилндров около некоторого среднего значения, которое определяется внешней нагрузкой, а именно:

АпРнi = Fн/3,

Где Ап – эффективная площадь поршня гидроцилиндров рулевых агрегатов.

Введение интегратора в цепь управления перепадом давления на поршне существенно повышает точность выравнивания сил и исключает взаимонагружение в статических режимах. Чтобы исключить непрерывные циклические вычисления, связанные с выравниванием сил, подсистема выравнивания сил активна только в том случае, если сигнал рассогласования между средним перепадом давления и перепадом в каждом гидроцилиндре превышает пороговое некоторое значение. Это реализуется путём введения в алгоритм выравнивания сил некоторой зоны нечувствительности.

Насыщение каждого канала ЭГРП электроникой неизбежно приводит к снижению безотказности ЭГРП по сравнению с рулевым гидроприводом, имеющим механическое управление. Например, интенсивность отказов электронного блока управления и контроля исправности каждого ЭГРП (без учёта безотказности электронных линий связи и центрального вычислителя системы управления полётом) примерно равна λ=(20-24)*10-6 1/ч., в то время, как интенсивность отказа одного рулевого гидропривода с механическим управлением примерно равна λ=4.76*10-6 1/ч. Поэтому для повышения безотказности системы управления рулевыми поверхностями до уровня систем гидроприводов с механическим управлением необходимо дополнительное резервирование устройств формирования электрических сигналов и систем энергоснабжения. Электронные тракты передачи сигналов управления и электронные блоки преобразования сигналов обладают большими показателями интенсивности отказов, чем механические передачи. Поэтому требуются специальные схемные решения, повышающие уровень безотказности электродистанционных систем управления рулевой поверхностью, особенно односекционного руля направления, который является жизненно важной поверхностью. Отказ управления рулём направления (по курсу) при некотором боковом ветре приводит к катастрофе самолёта. Рассмотрим некоторые схемные решения повышающие безотказность наиболее критичной, как указывалось выше, электродистанционной системы управления – системы управления рулём направления. Практически в качестве приемлемого решения построения системы можно считать электродистанционную систему, которая допускала бы управление полётом после выхода из строя всех штатных систем электропитания и (или) электронных систем управления, например, вследствие удара молнии, воздействия статического электричества, воздействия мощного радиоизлучения, радиационного воздействия или выхода из строя маршевых двигателей самолёта. Проблема повышения безотказности электродистанционной системы (СДУ) управления по курсу до уровня, которым обладает система с механическим управлением и гидравлическими рулевыми приводами с механическим управлением может быть решена следующим путём.

1. Дополнительное резервирование источников электроэнергии с механическим или гидравлическим приводом для обеспечения электропитанием жизненно важных блоков и устройств, обеспечивающих безопасное управление в случае отказа электронных блоков штатной системы управления.

2. Функциональное резервирование датчиков координат самолёта, обеспечивающих требуемый уровень его устойчивости и управляемости.

3. Использование в СДУ разнородного резервирования связи органов управления пилота (педалей) с силовыми рулевыми приводами рулевой поверхности. В этом случае сигналы от педалей пилота передаются не только по электрическим линиям, но и с помощью дополнительной, аварийной гидравлической или механической передачи.

Поэтому, по мере совершенствования схемотехники систем электрического управления гидравлическими приводами, работающими в режиме суммирования сил на общем выходном звене – рулевой поверхности, появились схемные и технические решения построения системы многоканальных ЭГРП для электрического управления рулём направления. Рассмотрим построение такой системы в трёхканальной системе электрогидравлического рулевого привода односекционного руля направления пассажирского самолёта.

В качестве примера использования разнородного резервирования СДУ руля направления для повышения безотказности системы приводов рассмотрим схему системы приводов руля направления близкую к системе управления рулём направления самолёта А340-500/600 [1], которая показана на рис.7.6. В системе используются три электрогидравлических рулевых привода, получающих гидравлическую энергию от трёх гидросистем. В состав электрогидравлических рулевых приводов (ЭГРП) входят электронные блоки управления и контроля исправности ЭГРП и взаимодействующих с ним подсистем, обеспечивающих замыкание позиционных контуров приводов, выполняющих функции контроля исправности системы приводов и её реконфигурацию при локальных отказах.

Рис.7.6

Упрощенная схема системы управления рулём направления повышенной надёжности с разнородным резервированием электронных устройств управления, отражающая системный подход к резервированию, используемый на самолёте А340-500/600 [1]. Обозначения: ЭГУ – электрогидравлический усилитель мощности; ГЦ – гидроцилиндр; ГС1, ГС2, ГС3 – гидросистемы; GS – резервный электрогенератор; ЭГРП – электрогидравлический рулевой привод.

Одним из возможных схемных решений, которое направленно на обеспечение безопасного управление полёта, является введение в систему полностью независимого и разнородного с основной системой электрического резервного двухканального блока управления двумя ЭГРП. Для реализации такого резервного управления вводятся дополнительные независимые датчики перемещения педалей экипажа и поворота руля направления, два микро-электрогенератора, питаемые от двух централизованных гидросистем дополнительный и двухканальный цифровой блок автоматического управления полётом с независимым электропитанием от двух электрических микрогенераторов. Этот блок содержит минимальный набор устройств, улучшающих устойчивость и управляемость самолёта и обеспечивающих функции необходимые для безопасного пилотирования самолёта. Таким образом, два дополнительных миниатюрных электрогенератора с приводом от двух штатных гидросистем обеспечивают электроэнергией два дополнительных автономных блока управления по курсу. Которые могут эффективно работать после отказа всей штатной электроники. Использование показанного на рис.7.6 резерва для управления по курсу одной рулевой поверхностью, которая управляется тремя электрогидравлическими рулевыми приводами, обеспечивает безопасность управления на уровне систем с тремя гидроприводами (ГП), имеющими механическое управление от пилота. Указанный электрический и электронный резерв для отклонения руля направления имеет следующие фазы реконфигурации системы рулевых приводов:

1. Номинальный режим. Работают три электрогидравлических рулевых приводов (ЭГРП). Все ЭГРП в активном состоянии с работающей системой выравнивания сил.

2. Сдвоенная конфигурация системы. После одного отказа ЭГРП или в электронной управляющей части системы. Работают в активном режиме два ЭГРП. Один ЭГРП находится в пассивном состоянии – состоянии демпфера.

3. Одноканальная конфигурация. Система переходит в неё после второго отказа или комбинации отказов.

4. Резервная конфигурация. В активном режиме работает один ЭГРП, управляемый резервным командным блоком. Два других ЭГРП находятся в состоянии демпфера.

Оценим уровень безотказности такой системы. Логическая схема для приближённой оценки безотказности системы приводов поверхностью руля направления с описанной выше структурой показана на рис.7.7.

Рис. 7.7

Логическая схема для оценки безотказности электродистанционной системы управления рулём направления пассажирского самолёта с разнородным резервированием электронных устройств управления, показной на рис.1.1.13. Здесь приняты обозначения: ГС1,2,3 – централизованные гидравлические системы; ДП1,2,3 – датчики педалей пилота; ЭС1,2,3 – электросистемы питания; САУ1,2,3 – системы автоматического управления полётом; БУК1,2,3 – основные электронные блоки управления и контроля; РА1,2,3 – электрогидравлические рулевые агрегаты управления с двумя электрическими входами; РН – руль направления; G1,2 – электрогенератор с гидроприводом от гидросистем ГС1,2; ДПР1,2, – резервные датчики поворота педелей пилота; БУР1, БУР2 – резервные блоки управления с гироскопическим датчиками, для улучшения устойчивости и управляемости по курсу и управления рулевыми агрегата; ДРН1,2 –датчики поворота руля направления для резервного управления.

Приближённые оценки интенсивности отказов компонентов рассмотренной выше системы приведены в Таблице 7.1

Таблица №7.1

Приближённые оценки интенсивности отказов типовых компонентов электродистанционной системы управления рулём направления (λ).

| Название устройства | Обозначение | Значение λ, 1/ч. |

| Гидравлическая система ГС1,2,3 (насосная станция и гидролинии с арматурой). | λГС | 70*10-6 |

| Основные датчики положения педалей пилота ДП1,2,3 (4-х кратный резерв, с вероятностью отказа Fс=4*(fi)3; fi-вероятность отказа одного канала) | λДП | 1.2*10-12 |

| Система электропитания переменного тока (один канал) ЭС1,2,3 | λЭС | 60*10-6 |

| Основной блок системы автоматического управления САУ1,2,3,4 (4-х кратный резерв, с вероятностью отказа Fс=4*(fi)3; fi-вероятность отказа одного канала). | λСАУ | 1.4*10-12 |

| Электронный блок управления ЭГРП и контроля (БУК1,2,3) | λБУК | 22*10-6 |

| Электрогидравлический агрегат управления РА1,2,3 | λРА | 13.12*10-6 |

| Резервный автономный электрогенератор с гидроприводом от централизованной гидросистемы - G1,2 | λG | 60*10-6 |

| Резервные датчики положения педалей пилота ДПР | λДПР | 66.6*10-6 |

| Резервные электронные блоки управления с гироскопическими датчиками для обеспечения требуемой устойчивости и управляемости самолёта БУР. | λБУР | 92*10-6 |

| Резервный датчик поворота руля направления ДРН1,2 | λДРН | 66.6*10-6 |

Выражение для приближённой оценки интенсивности отказов дистанционной системы управления рулём направления, показанной на рис.7.7 и сама оценка, полученная с использованием данных, которые приведены в Таблице 7.1 имеют следующий вид:

Эта цифра одного порядка и соизмерима с аналогичной оценкой (1.42 *10-12) безотказности системы управления рулём направления с гидравлическими рулевыми приводами, имеющими механическое управление. При отсутствии разнородного резервирования показатель безотказности системы приводов снижается примерно в четыре раза. Но главное в этом схемном решении то, что при отказе всей штатной электроники вследствие какого-либо внешнего воздействия сохраняется возможность управления полётом. При составлении Таблицы 1.1 использовались средние значения показателей надёжности аналогичных компонентов, использовавшихся в авиационных системах, которые попали в поле зрения авторов. Возможно, именно по этому, оценки безотказности электродистанционной системы управления рулём направления и отличаются от оценки безотказности системы с гидроприводами, имеющими механическое управление. Таким образом, применение архитектуры системы управления рулём направления пассажирского самолёта, с разнородным резервированием электронных блоков управления, показанной на рис.7.7, которая содержит автономные электронные блоки управления, и датчики с автономным резервом электропитания существенно повышает безотказность СДУ руля направления примерно до уровня безотказности системы гидроприводов (РП) руля направления с механическим управлением.

Экономические интересы авиакомпаний, заинтересованных в экономии топлива (керосина), в сокращении времени и удешевлении обслуживания самолётов, в увеличении количества пассажиров стимулируют развитие аэродинамических компоновок самолёта в направлении увеличения суммарной подъёмной силы и уменьшения аэродинамического сопротивления. Как было показано выше, платой за эти положительные эффекты является уменьшение устойчивости современных самолётов и расширения использования электродистанционного управления и электроники для обеспечения устойчивости самолёта, без которых самолёты с малоустойчивыми компоновками не пилотируются. С точки зрения обеспечения безопасности управления развитие и усложнение электроники в системах управления жизненно важными рулевыми поверхностями неизбежно снижает безотказность управления и безопасность полёта. Поэтому требуется использование многократного резервирования средств управления, что увеличивает, в свою очередь, интенсивность отказов комплексной системы управления полётом.

Например, на рис.7.8 показана общая схема комплексной системы управления полётом типового пассажирского магистрального самолёта. На таких самолётах, как правило, используются три централизованные гидравлические системы: «голубая», «зелёная», «жёлтая» для энергообеспечения рулевых приводов поверхностей управления. Перемещение поверхностей воздушных тормозов и предкрылков часто обеспечиваются электромеханическими приводами. Такая общая структура комплекса управления является во многом типовой.

Рис.7.8.

Обозначения: ЭГРП – электрогидравлические рулевые приводы с дроссельным регулированием скорости. Синим, жёлтым и зеленым цветом обозначены приводы (ЭГРП), которые подключаются к соответствующим гидросистемам.

Для обеспечения требуемого уровня безотказности управления полётом используется резервирование не только систем гидравлического и электрического энергопитания, но и трактов управления. Для обеспечения требуемого уровня безотказности к каждой рулевой поверхности подключаются два или три электрогидравлических привода. В системах управления современных самолётов широко используются цифровые вычислители, не только в САУ высшего уровня, оптимизирующие режимы управления полётом, но и в электронной части электрогидравлических рулевых приводов (ЭГРП), осуществляющих управление движением выходного звена привода и контроль исправности привода. Поэтому задача создания высоконадёжного комплекса управления рулевыми поверхностями, такого, который бы не уступал по безотказности системам управления с гидравлическими приводами и механическим управлением, является сложной задачей. Основные управляющие сигналы на рулевые приводы формируются в системе управления полётом (САУ) высшего уровня, которые оптимизируют режимы полёта. Эти компьютеры работают одновременно в одной системе, содержащей три или четыре компьютера. Они осуществляют параллельные вычисления и имеют между собой постоянный обмен данными. На компьютеры высшего уровня поступает информация от внешней информационной системы с резервированными датчиками координат состояния самолёта и параметрами полёта, а также от органа управления пилота – педалей и боковой ручки управления. В качестве примера на рис.7.9 показана общая структура система электродистанционного управления электрогидравлическими рулевыми приводами односекционного руля направления пассажирского самолёта. Именно вычислители САУ формируют оптимальные законы управления полётом самолёта и их реализацию с помощью отклонения соответствующих аэродинамических поверхностей управления по всем его трём осям, а также решают задачу о реконфигурации системы управления полётом и о переходе на функциональный резерв. На этом рисунке представлена система с четырьмя вычислителями высшего уровня. Кроме параметров полёта на вход этой четырёхкратно резервированной вычислительной системы поступают сигналы с четырёхканального датчика поворота педалей (для управления по курсу), а также резервированных датчиков ручки управления пилота для управления по крену и тангажу. Каждый из этих четырёх вычислительных блоков содержит собственно вычислитель оптимального закона управления рулевой поверхности (в английской терминологии «Control») и вычислитель-контролёр, осуществляющий контроль работы основного вычислителя (в английской терминологии – «Monitoring»). Сформированные таким образом в системе высшего уровня управляющие сигналы поступают в электронные блоки управления и контроля (БУК), которые расположены непосредственно вблизи или даже в одном конструктивном блоке с рулевым агрегатом (в западной терминологии «АСЕ» – электроника управления приводами). Каждый из этих блоков состоит из следующих компонентов:

Рис. 7.9.

Схема системы электрогидравлических приводов руля направления, обладающая повышенной безотказностью. Здесь приняты обозначения: ЭГУ – электрогидравлический усилитель мощности; ДПД – датчик перепада давления; ЭМК – электромагнитный клапан; КК – клапан кольцевания, переводящий при локальном отказе привод в состояние гидравлического демпфера.

- Вычислитель, осуществляющий управление движением выходного звена привода, на основе сигналов, поступающих от основного вычислителя САУ или непосредственно от органа управления пилота (в данном конкретном случае – от педалей пилота для управления по курсу) и сигнала обратной связи с выходного звена привода.

- Вычислитель, осуществляющий контроль исправности как собственно рулевого привода, так и сигналов управления. Эти вычислители также имеют межмашинный обмен по общей шине данных. Вычислитель с функциями контроля вырабатывает команды на переключение клапанов при изменении конфигурации системы привода в целом. Например, в показанной выше системе при обнаружении отказа в каком-либо элементе привода происходит отключение гидроцилиндра от электрогидравлического усилителя (ЭГУ) и включение с помощью клапана канала кольцевания гидроцилиндра (КК) с установленным в этом канале дросселем. При этом этот привод переходит в пассивное состояние – гидравлического демпфера.

- Устройства интерфейса между электрогидравлическим рулевым агрегатом (РА), датчиками координат состояния привода и вычислителями.

- Вторичные источники электропитания электрических компонентов электрогидравлического рулевого агрегата и датчиков параметров ЭГРП.

В системе привода руля направления кроме управления с оптимизацией режимов полёта через основные вычислители САУ предусмотрен канал непосредственного управления от органа управления пилота (в данном случае от педалей). В этом случае в блоках управления и контроля всех приводов, участвующих в процессе управления рулевой поверхности, происходит переключение на непосредственное управление от пилота. Эти переключатели находятся в блоках управления (БУК) и на схеме обозначены символом К. Поскольку самолеты нового поколения обладают малой статической устойчивостью, то и при ручном управлении требуется дополнительное демпфирование разворота. Например, при управлении по курсу в систему управления вводится дополнительный резервированный демпфер рыскания. Сигналы с этого устройства поступают на входы соответствующих рулевых приводов. Каждый из ЭГРП контролируется автономно с помощью БУК и может отключать сам себя при появлении локального отказа в его компонентах. В основе системы контроля лежит принцип сравнения текущего значения перемещения золотника ЭГУ и его цифровой модели, которая реализуется в вычислителе блока управления.

Эти блоки также состоят из управляющей части и части, осуществляющей мониторинг исправности, как сигналов управления, так и исправность основных устройств электрогидравлических исполнительных механизмов. Количество таких блоков соответствует количеству приводов. На эти же блоки поступают сигналы от штурвала пилота (или его боковой ручки), от датчиков педалей, от датчиков угловой скорости, а также сигналы позиционной обратной связи с датчиков перемещений выходных штоков рулевых приводов.

Основной режим управления по курсу во время полёта осуществляется основным вычислителем, входящий в комплекс САУ. В этом режиме на вход многоканального вычислителя высшего уровня поступают сигналы со всех датчиков параметров полёта, которые резервированы. Сигналы с этих датчиков контролируются методом мажоритарной логики [1]. В соответствии с этим методом сигналы резервированных каналов, подлежащие контролю, подаются на входы кворум-элементов, количество которых равно количеству контролируемых каналов. В качестве примера на рис.7.10 показана общая схема, иллюстрирующая метод мажоритарной логики контроля сигналов.

Рис.7.10.

Пример схемы контроля 3-х канальной линии передачи управляющих сигналов с по методу мажоритарной логики. Х1, …Х3 – сигналы в контролируемых каналах связи; КР1,…КР3 – контакты реле отключения канала; Хср1,…Хср3 – средние арифметические или средне выборочные значения сигналов на выходе кворум-элементов, используемые в блоках управления; Р1,…Р3 – реле отключения неисправного канала.

Важным обстоятельством является то, что при использовании мажоритарного принципа контроля в многоканальных приводах с четырьмя контролируемыми информационными каналами после отказа второго канала оставшиеся два канала работают в режиме ''равного доверия''. При появлении рассогласования между одноименными координатами оба канала должны быть отключены. Таким образом, один дополнительный канал привода нужен только целей его контроля. Кворумированию сигналов (выделению среднего сигнала) и контролю могут подвергаться не только сигналы управления, но и сигналы с одноимённых датчиков координат привода. Например, сигналы с датчиков перемещения поршней различных каналов привода, сигналы рассогласования и др.

В состав электронных блоков управления и контроля исправности таких сервоприводов в настоящее время входят цифровые вычислители, появление которых в составе привода открывает новые возможности, как для улучшения качества управления, так и для повышения эффективности контроля исправности приводов. Рассмотрим возможности повышения эффективности контроля электрогидравлических усилителей мощности с использованием их цифровых моделей. Эти модели реализуются программно и не увеличивают аппаратную сложность системы, кроме этого, что очень важно, контроль электрогидравлического усилителя мощности (ЭГУ) с помощью его цифровой модели не требует увеличения количества каналов управления, как при использовании метода мажоритарной логики. При появлении отказа в тракте управления или в ЭГУ одного канала он сам себя отключает. Использование принципа самоконтроля каждого канала управления более эффективно, чем систем контроля с мажоритарной логикой, поскольку при его реализации не требуется увеличение общего количества каналов системы лишь для того, чтобы применить метод мажоритарной логики.

Типовая упрощённая схема управления и контроля одного канала электрогидравлического сервопривода с электрогидравлическим усилителем (ЭГУ) типа «струйная трубка» показана на рис.7.11. В цифровом блоке управления и контроля реализуется цифровая модель ЭГУ, выходной сигнал которого - перемещение золотника гидрораспределителя, сравнивается с выходной координатой цифровой модели ЭГУ. По разности выходных координат модели ЭГУ и измеренного положения золотника его гидрораспределителя судят об исправности ЭГУ.

Рис.7.11.

Устройство и упрощённая схема контроля типового электрогидравлического усилителя типа «струйная трубка», преобразующего сигналы управления в перемещение золотника. Здесь приняты обозначения: ДПП – датчик перемещения золотника ЭГУ; Рп – давление подачи на входе в ЭГУ; КР – контакты реле блока управления и контроля; Др – демпфирующий дроссель; Uхз – выходной сигнал с датчика положения золотника; Uхп – сигнал позиционной обратной связи привода; 1 – струйная трубка; 2 – струна механической позиционной обратной связи; БУК – блок управления и контроля.

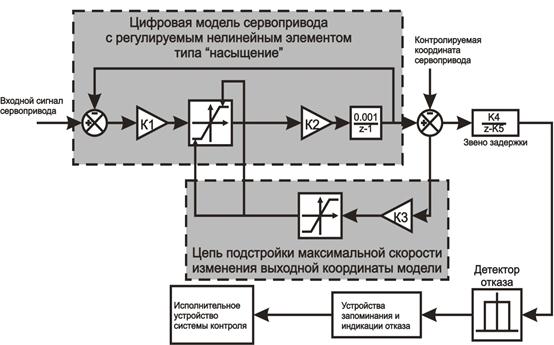

При установлении системой контроля факта неисправности сервопривода формируется сигнал на реле Р, которое отключает с помощью клапанов подачу давления рп и включает канал кольцевания гидроцилиндра. Тем самым канал сервопривода переводится в состояние демпфера и не мешает исправным каналам осуществлять управление. Степень демпфирования отказавшего привода определяется проводимостью дросселя в канале кольцевания. В диапазоне частот изменения управляющих сигналов в авиационных системах управления от 0,2 до 10 Гц наиболее существенные динамические свойства контролируемых ЭГУ, могут быть представлены динамической звеном первого порядка. Для исключения ложных срабатываний системы контроля модель контролируемого устройства должна обязательно обеспечивать подстройку входной координаты модели под контролируемый объект при изменении условий эксплуатации сервопривода, находящегося в исправном состоянии. Ограниченная подстройка цифровой модели под контролируемый объект необходима для исключения ложных срабатываний системы контроля при изменении условий эксплуатации сервопривода. Действительно, при изменении температуры рабочей жидкости или при изменении давления подачи, изменяются и динамические свойства сервопривода. Поэтому возможна ситуация, при которой рассогласование между выходной координатой исправного контролируемого объекта и выходной координатой его модели превысит порог срабатывания детектора отказа и произойдёт отключение исправного канала. Примеры схем такой подстраиваемой модели ЭГУ и фрагменты системы самоконтроля показаны на рис.7.12 и на рис.7.13.

В первом варианте показанной цифровой модели сервопривода подстройка выходной координаты модели обеспечивается изменением ограничения допустимой скорости изменения выходной координаты модели при увеличении в определённых пределах разности между выходной координатой сервопривода и её оценкой  . Подстройка модели реализуется включением в модель нелинейного блока типа «ограничение координаты» с изменяемыми значениями максимально допустимых сигналов:

. Подстройка модели реализуется включением в модель нелинейного блока типа «ограничение координаты» с изменяемыми значениями максимально допустимых сигналов:

В этом выражении:  – максимальная номинальная скорость изменения контролируемого элемента – золотника ЭГУ. При положительной температуре жидкости и номинальном давлении питания;

– максимальная номинальная скорость изменения контролируемого элемента – золотника ЭГУ. При положительной температуре жидкости и номинальном давлении питания;  - максимальная ограниченная скорость перемещения золотника; Хм - сигнал на выходе модели ЭГУ, Х – измеренная координата положения золотника ЭГУ; UV – сигнал управления скоростью движения выходного звена сервопривода. Другим способом подстройки модели под объект контроля является введение отрицательной обратной связи по сигналу рассогласования

- максимальная ограниченная скорость перемещения золотника; Хм - сигнал на выходе модели ЭГУ, Х – измеренная координата положения золотника ЭГУ; UV – сигнал управления скоростью движения выходного звена сервопривода. Другим способом подстройки модели под объект контроля является введение отрицательной обратной связи по сигналу рассогласования  .

.

|

|

|

Рис.7.12.

Схема электронной (цифровой) модели электрогидравлического усилителя мощности или сервопривода, обладающая свойством подстройки в определённых пределах под контролируемый объект путём уменьшения максимальной скорости изменения контролируемой координаты по сигналу рассогласования. Здесь К1, К2, К3 – масштабные коэффициенты; Хзол.- измеренное положение золотника гидрораспределителя.

Система подстройки модели настраивается таким образом, что бы при изменении параметров эксплуатации, в статических и близких к ним квазистатических режимах выходная координата модели Хм практически не отличалась от контролируемой координаты сервопривода.

|

|

|

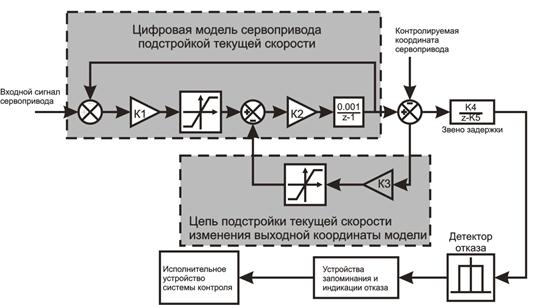

Рис.7.13.

Схема электронной (цифровой) модели электрогидравлического усилителя мощности (ЭГУ), обладающая свойством подстройки в определённых пределах под контролируемый объект путём уменьшения текущей скорости изменения контролируемой координаты с увеличением рассогласовании между выходными координатами модели и контролируемого объекта. Здесь К1, К2, К3 – масштабные коэффициенты; к4, к5 – параметры звена задержки; Хзол.- измеренное положение золотника гидрораспределителя.

При изменении условий эксплуатации ЭГУ его выходная координата Хзол может существенно отличаться от координаты его модели Х м. При этом появится сигнал  , который может превышать порог срабатывания детектора отказов

, который может превышать порог срабатывания детектора отказов  . Однако блок подстройки модели не позволяет модели слишком быстро изменять значение её выходной координаты Хм вслед за изменением

. Однако блок подстройки модели не позволяет модели слишком быстро изменять значение её выходной координаты Хм вслед за изменением  , так, как это показано на рис.7.14.

, так, как это показано на рис.7.14.

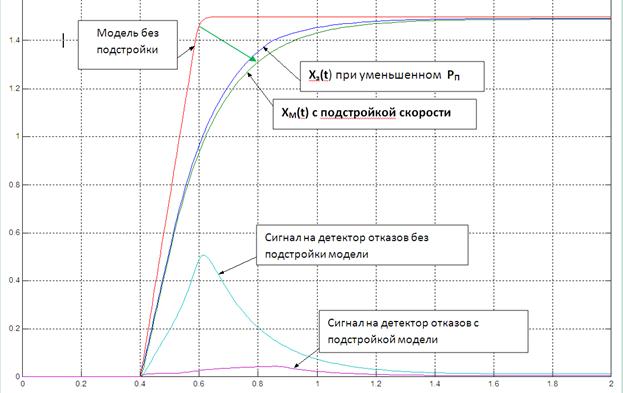

Рис.7.14.

Переходные процессы в системе контроля исправности ЭГУ по перемещению золотника ХЗ(t) путём сравнения с выходной координатой цифровой модели ЭГУ - ХМ(t). Приведены кривые переходных процессов в случае модели с подстройкой модели по скорости (см. рис.1.2.5-б) и без подстройки.

В систему встроенного контроля перед детектором отказов дополнительно включается фильтрующий элемент в виде апериодического звена с постоянной времени 0.015 – 0.02с. Этот фильтр необходим для того, чтобы исключить ложное срабатывание системы встроенного контроля при появлении в электрических цепях пиковых помех. За меру исправности ЭГУ принимается сигнал рассогласования  , а условие исправности ЭГУ: d <

, а условие исправности ЭГУ: d <  . На практике настройка детектора отказов составляет ХДО=13.6% - 30% от максимального значения контролируемой координаты. При выходе сигнала d за границу настройки детектора отказов после некоторого запаздывания детектор отказов формирует сигнал для отключения неисправного канала и перевода привода в пассивное состояние – режим демпфера. При отказе основных или центральных вычислителей САУ, которые оптимизируют процессы управления или по желанию пилота возможно переключение на непосредственное управление пилотом приводами руля направления или другими рулевыми поверхностями. При этом сигналы управления от пилота и от дополнительного демпфера рыскания (для управления по курсу) или от датчика угловой скорости самолёта ДУС+ (для управления в вертикальной плоскости или по крену) поступают непосредственно в блок управления и контроля ЭГРП (БУК). При срабатывании переключателя в цифровом блоке управления и контроля (БУК) реализуется непосредственное управление от ручки пилота без использования алгоритмов оптимизации режимов полёта в основных вычислителях управления полётом. Поскольку самолёт обладает малой статической устойчивостью, то в этом режиме используются сигналы с дополнительного датчика угловой скорости разворота самолёта (также резервировании), улучшающие его устойчивость и управляемость. Особенностью СДУ руля направления является то обстоятельство, что все три рулевых электрогидравлических привода (ЭГРП) работают в активном режиме. Это значит, что все гидроцилиндры работают при высоком давлении в их полостях. Следовательно, уплотнительные узлы всех гидроцилиндров имеют повышенный износ и более ограниченный технический ресурс, нежели у рулевых приводов, которые работают в режиме с регулярной сменной режимов эксплуатации: активного режима на пассивный режим демпфера.

. На практике настройка детектора отказов составляет ХДО=13.6% - 30% от максимального значения контролируемой координаты. При выходе сигнала d за границу настройки детектора отказов после некоторого запаздывания детектор отказов формирует сигнал для отключения неисправного канала и перевода привода в пассивное состояние – режим демпфера. При отказе основных или центральных вычислителей САУ, которые оптимизируют процессы управления или по желанию пилота возможно переключение на непосредственное управление пилотом приводами руля направления или другими рулевыми поверхностями. При этом сигналы управления от пилота и от дополнительного демпфера рыскания (для управления по курсу) или от датчика угловой скорости самолёта ДУС+ (для управления в вертикальной плоскости или по крену) поступают непосредственно в блок управления и контроля ЭГРП (БУК). При срабатывании переключателя в цифровом блоке управления и контроля (БУК) реализуется непосредственное управление от ручки пилота без использования алгоритмов оптимизации режимов полёта в основных вычислителях управления полётом. Поскольку самолёт обладает малой статической устойчивостью, то в этом режиме используются сигналы с дополнительного датчика угловой скорости разворота самолёта (также резервировании), улучшающие его устойчивость и управляемость. Особенностью СДУ руля направления является то обстоятельство, что все три рулевых электрогидравлических привода (ЭГРП) работают в активном режиме. Это значит, что все гидроцилиндры работают при высоком давлении в их полостях. Следовательно, уплотнительные узлы всех гидроцилиндров имеют повышенный износ и более ограниченный технический ресурс, нежели у рулевых приводов, которые работают в режиме с регулярной сменной режимов эксплуатации: активного режима на пассивный режим демпфера.

Все три рулевых привода односекционного руля направления, образуют резервированную систему приводов с активными резервными каналами. Это структурная особенность, как показывалось выше, требует введения специального регулятора (компенсатора) выравнивания сил в параллельно работающих каналах привода.

При построении СДУ двухсекционного руля высоты и элеронов используется резервирование по методу замещения отказавшего канала управления или ЭГРП. Этот метод резервирования существенно упрощает структуру управления двумя каналами привода на каждой рулевой поверхности. Рассмотрим систему резервирования и систему управления указанных рулевых поверхностей на примере руля высоты, которая показана на рис.7.15. Известно, что одним из факторов ограничения технического ресурса гидроприводов является износ эластомерных (резиновых) уплотнительных узлов гидроцилиндра. Износ этих узлов тем больше, чем выше давление в гидроцилиндре.

Для обычного рулевого гидропривода непрерывно работающего весь полёт самолёта от взлёта до посадки ресурс привода ограничивается цифрой 20 – 30 тысяч лётных часов. В настоящее время для пассажирских самолётов такой технический ресурс не считается удовлетворительным, и он в значительной степени определяется фактором износа уплотнений. С целью увеличения технического ресурса гидроагрегатов на перспективных самолётах внедряются новые эксплуатационные режимы эксплуатации рулевых гидроприводов поверхностей руля высоты и элеронов.

Суть этих изменений эксплуатационных режимов заключается в сокращении времени работы уплотнительных узлов приводов под высоким давлением.

Рис.7.15.

Схема резервирования СДУ двумя рулевыми поверхностями руля высоты: РУ – ручка управления пилота; +ДУС – дополнительный датчик угловой скорости разворота самолёта в вертикальной полости; ГС1,…ГС3 – системы гидропитания; К – ключ смены режимов управления полётом: от оптимального управления через основные вычислители САУ на ручное управление от ручки пилота; КК – клапан кольцевания гидроцилиндра; буквами А и П обозначены приводы, находящиеся в активном и пассивном состояниях.

Для этого вводятся следующие изменения в регламент эксплуатации и, как следствие, в конструкцию каждого рулевого гидропривода:

- Два рулевых привода, установленные на одной поверхности руля высоты (или элерона) в каждом полёте работают поочередно: один привод работает активно по сигналам пилота и преодолевает аэродинамическую нагрузку, другой привод, установленный на этой же рулевой поверхности, в это время находится в пассивном состоянии (в состоянии гидравлического демпфера). Гидравлические магистрали от ЭГУ к гидроцилиндру перекрыты. А в гидроцилиндре включён канал кольцевания его полостей с дросселем. В гидроцилиндре привода, находящегося в состоянии демпфера, давление в полостях определяется силой демпфирования, и в большинстве эксплуатационных режимов низкое, а значит и износ резиновых уплотнительных колец меньше, чем в гидроцилиндре активного канала, находящегося под высоким давлением.

- Привод, находящийся в пассивном состоянии демпфера, является резервным рулевым приводом. При появлении локального отказа в приводе, находящемся в активном состоянии, активный привод переходит в режим демпфера, а привод, находящийся в пассивном состоянии переходит в активный режим управления. По-существу в такой системе привода одной рулевой поверхности реализуется резервирование по методу замещения [1].

- Организация таких эксплуатационных режимов работы рулевых приводов вносит существенные особенности в его гидравлическую схему по сравнению со схемами традиционных электрогидравлических рулевых приводов.

- В частности обязательным компонентом такого привода становится гидравлический компенсатор температурных деформаций жидкости, находящейся в замкнутом объёме того рулевого агрегата, который находится в состоянии демпфера.

Схема электрогидравлического рулевого агрегата ЭГРП, предназначенного для работы в описных выше режимах эксплуатации может быть представлена в виде, показанном на рис.7.16.

При работе в «активном» режиме шариковый клапан 6 с электромагнитным приводом 5 соединяет левую полость переключающего клапана 14 с магистралью подачи. При этом плунжер клапана 14 перемещается в крайнее правое положение и соединяет полости гидроцилиндра с выходными магистралями электрогидравлического усилителя мощности. В этом состоянии привод находится в «активном» режиме и готов к работе. При снятии системой встроенного контроля напряжения с обмотки электромагнита 5 левая полость клапана переключения 14 соединяется с полостью слива гидроагрегата. При этом под действием сжатой пружины, находящейся в правой торцевой камере клапана переключения 14 плунжер клапана перемещается в крайнее левое положение. В этом положении полости гидроцилиндра соединяются между собой каналом с дросселем 17, который обеспечивает необходимую степень демпфирования штока гидроцилиндра. При указанном положении клапана привод находится в «пассивном» состоянии или в режиме «демпфирования». В этом режиме шток привода с поршнем перемещается под действием внешней силы, которая формируется приводами, находящимися в «активном» состоянии.

Рис.7.16.

Упрощённая гидравлическая схема электрогидравлического рулевого привода, предназначенного для работы в «активном» и «пассивном» режимах.

Здесь приняты следующие обозначения: 1 - блок управления и контроля (БУК); 2 - электрогидравлический усилитель мощности (ЭГУ); 3- входной фильтр; 4.1 - входной обратный клапан; 4.2 – выходной обратный клапан; 5 – электромагнит; 6 – шариковый клапан; 7 – предохранительные клапаны; 8 – клапаны подпитки; 9 – дренажные каналы; 10 – передний узел крепления привода; 11 – гидроцилиндр; 12 – датчик поступательных перемещений поршня; 13 – задний узел крепления; 14 – клапан переключения режимов работы привода; 15 – датчик поступательных перемещений переключающего элемента; 16 – пружинный компенсатор; 17 – дроссель в канале кольцевания; 18 – датчик перемещения золотника ЭГУ; Uвх – сигнал управления; ДПД – датчик перепада давления на поршне гидроцилиндра.

Важная особенность. В этом режиме электрогидравлический усилитель отсоединён от полостей и магистралей гидроцилиндра, и рабочая жидкость во внутренних полостях корпуса и гидроцилиндра представляет собой замкнутый объём. В процессе работы привода жидкость, находящаяся в гидроцилиндре, может под действием изменения температуры увеличивать или уменьшать свой объём. Возможны также и её малые утечки. Для компенсации изменения объёма вследствие сжатия и расширения жидкости предназначен пружинный аккумулятор 16. Поршень этого компенсатора должен обладать малым трением в подвижных эластомерных уплотнениях и быть герметичным. Положение поршня компенсатора должно контролироваться с помощью датчика перемещения, а сигнал с этого датчика подаваться в БУК для контроля исправности аккумулятора и привода в целом. Величину объёма компенсатора-бака предлагается определять из следующей оценки, полученной академиком А. М. Матвеенко [1.5] для компенсаторв-баков централизованных гидросистем:  ,

,

здесь Qн.max – максимальный расход жидкости.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 5734; Нарушение авторских прав?; Мы поможем в написании вашей работы!