КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекція №6. Принцип постійності баз

|

|

|

|

Принцип постійності баз

Принцип постійності баз полягає в тому, що при розробці технологічного процесу необхідно прагнути до використання однієї і тієї ж технологічної бази, не допускаючи без особливої необхідності зміни технологічних баз (не рахуючи чорнової бази).

Тема: «Припуски на механічну обробку»

Креслення вихідної заготовки відрізняється, від креслення готової деталі пер за все тим, що на всіх поверхнях, що обробляються передбачаються припуски, відповідно змінюючі розміри, а інколи і форму заготовки.

Загальним припуском на обробку називається шар матеріалу, видалений з поверхні вихідної заготовки, в процесі механічної обробки, з метою отримання готової деталі (позначають z).

Припуски класифікуються слідуючим чином: мінімальний, максимальний, операційний.

Операційний припуск - це шар матеріалу, який видаляється із заготовки при виконанні однієї технологічної операції.

Операційний припуск рівняється сумі проміжних припусків, тобто припусків на окремі переходи, які входять в операцію.

В реальному часі існує три методи розрахунку припусків:

1. розрахунок припусків за теорією Кована;

2. розрахунок на основі технологічних зв’язків технологічного процесу;

3. табличний метод.

По теорії Кована

Розглянемо схему розміщення припусків і допусків на прикладі обробки вала, який підлягає точінню і шліфуванню.

Згідно теорії шліфування

zном = Dвих.заг – Dдет.

zmin- мінімальний розрахунковий припуск на окрему операцію - різниця найменшого граничного розміру до обробки і найбільшого граничного розміру після обробки на даній операції;

zmах - максимальний операційний припуск - різниця найбільшого граничного розміру до обробки і найменшого граничного розміру після обробки на даній операції.

|

|

|

zі mах = zi min +ТАі-1 + ТАі.

Номінальний (розрахунковий) операційний припуск zі ном - різниця номінальних розмірів до і після обробки на даній операції:

zі ном = zі ном(min) + TAi- 1.

В реальному часі прийнята методика, коли розраховується мінімальний припуск. Це пояснюється економією матеріалу.

Різниця між максимальним і мінімальним значенням припуску називається допуском на припуск:

Тz = zmах – zmin.

Найменший операційний припуск складається з окремих елементів, зв’язаних з різними похибками

де z1- шар матеріалу, який необхідно зняти з заготовки для усунення нерівностей після попередньої обробки Rzі-1 і дефектного шару ni-1, який виник в зв’язку з корозією, перенаклепом і т. д.

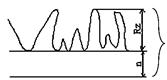

Рис. 8. Поверхневий шар заготовки

Для тіл обертання z1 = 2∙(Rz і-1 + ni-1) z1 Rzі-1 і ni-1 - знаходяться з довідників і залежать від методу отримання заготовки і від способу обробки.

Для всіх методів механічної обробки Rzі-1 і ni-1 задані окремо, а для заготовок в довідковій літературі подається їх сума.

z2 - шар матеріалу, який видаляється для компенсації похибки форми і просторових відхилень, в розміщенні оброблюваних поверхонь відносно базових.

Рис. 9. Просторові відхилення заготовки

Величина припуска z2 залежить від конструктивних особливостей деталі або заготовки і від методу отримання заготовки.

Наприклад:

1. для гладких циліндричних валів основна похибка –– короблення вала;

2. для ступінчатих валів основна похибка –– короблення і зміщення шийок одна відносно одної.

В технічній літературі просторове відхилення прийнято позначати літерою ρ.

В тих випадках, коли діють декілька просторових відхилень знаходять їх сумарне значення. При цьому сумарне значення знаходиться за правилом складання векторів:

z3 –– шар металу, який знімається для компенсації похибки установки заготовки (похибка базування і закріплення).

|

|

|

Похибка базування враховується для І переходу, якщо деталь оброблюється без переустановки, якщо обробка ведеться з переустановом, то похибка базування враховується при кожному переустанові.

Наприклад. При базуванні на оправці похибка базування буде рівна максимальному зазору між оправкою і деталлю.

Рис. 10. Похибки базування заготовки

Для практичного використання, формула для визначення мінімального припуска, приймає вигляд:

для площини:

для тіл обертання:

Рекомендується весь розрахунок зводити в таблицю 1.1

Таблиця 1.1

| Технологічні переходи обробки поверхні | Елемент припуску | Розрахунковий припуск, мкм | Розрахунковий розмір, мм | Допуск, мкм | Максимально допустимий розмір, мм | Максимально допустиме значення припусків | |||||

| RZі-1 | hі-1 | rі-1 | w і | dmin | dmax | пр. Zmin | пр. Zmax | ||||

Задача: визначити припуск на отвір в корпусній деталі Æ70Н7, маса деталі 10кг, матеріал С418, обробка в тисках. При литті сумарне просторове відхилення отвору, короблення і зміщення стержнів.

Рис. 11. Корпус

ρ1 = ρ ∙ ky = 0,05∙79=3,9;

ρ2 = 0,05²∙3,95=0,19;

ρ3 = 0,05³∙0,19=0,09;

– по таблиці.

– по таблиці.

Таблиця 1.2

| Технологічний перехід | Елементи припуску | Zmin мкм | Розрахунковий розмір мм | ТАі мм | dmax мм | dmin мм | zmax мм | zmin мм | |||

| Rzi-1 мкм | hi-1 мкм | ρi-1 мкм | εi-1 мкм | ||||||||

| Поверхня Ø70H7 | 68,27 | 0,74 | 68,28 | 67,54 | |||||||

| зенкерування чорнове | 3,95 | 69,43 | 0,30 | 69,43 | 69,13 | 1,15 | |||||

| шліфування чорнове | 0,19 | 69,83 | 0,12 | 69,83 | 69,71 | 0,58 | 0,40 | ||||

| шліфування тонке | 0,63 | –– | 0,09 | 70,09 | 0,09 | 70,09 | 70,00 | ||||

| сумарне |

- квалітет обробки і всі переходи під час технологічної операції;

- стор.182 т.1 Касілова –– таблиці 4.3-4.6 Горбацевич;

- стор.182 т.1 Касілова –– таблиці 4.3-4.6 Горбацевич;

- таблиця 4.7 стор.67 Горбацевич, ky стор. 73;

- Касілова т.1 стор.52 табл.22 εз стор.45 табл.45 εб Горбацевич стор.75 табл.410.

;

;

- починаємо розраховувати з кінця таблиці із d раз вираховуємо 2zmin. Перше, нижнє значення dрозр. береться креслення деталі dрозр1= 70,09-0,26 = 69,83;

- квалітет і точність табл.3 стор.150 Горбацевич. Значення ТА табл. 32 стор.192 Касілова т.1;

- dmax отримують округленням стовпця 7;

- dmіn = dmax – ТА-і ;

- zmaxi = dmini - dmini-1;

- zmini = dmaxi - dmaxi-1.

|

|

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 691; Нарушение авторских прав?; Мы поможем в написании вашей работы!