КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Для оценки контрольных границ применяется трехкратное среднее квадратическое отклонение (правило «трех сигм»)

|

|

|

|

Стандартами предусматривается контроль по количественному и альтернативному признаку. Контроль по количественному признаку – это контроль продукции, в ходе которого определяют числовые значения одного или нескольких ее параметров, а последующее решение о контролируемой совокупности принимают в зависимости от этих значений. Контроль по альтернативному признаку представляет собой контроль по качественному признаку, в ходе которого проверенную продукцию относят к категории годных или бракованных, а последующее решение о контролируемой совокупности принимают в зависимости от числа бракованных единиц.

Для контроля из партии продукции извлекают выборку или пробу (часть нештучной продукции). Критерием для принятия решения по результатам контроля является контрольный норматив.

Существует два контрольных норматива – приемочное и браковочное числа.

Приемочное число (С1) – это контрольный норматив, являющийся критерием для приемки партии продукции и равный максимальному числу забракованных единиц в выборке.

Браковочное число (С2) – контрольный норматив, являющийся критерием для непринятия партии продукции и равен минимальному числу забракованных единиц в выборке.

Величина контрольных нормативов зависит от принятого в стандарте приемочного уровня дефектности и режима контроля.

Приемочный уровень дефектности (обозначение в стандарте AQL – англ. – допустимый качественный уровень) – это максимальный уровень дефектности или средний уровень, который для целей приемки рассматривается как удовлетворительный.

Статистический контроль может проводиться в трех режимах:

- нормальный контроль – применяют в том случае, когда результат проверки заданного числа предыдущих партий продукции не дает основания для заключения о том, что действительный уровень дефектности существенно отклоняется от приемочного;

|

|

|

- ослабленный контроль применяют, когда результат проверки заданного числа предыдущих партий продукции является положительным (например, 10 последовательных партий приняты с первого предъявления) то есть дает основание для заключения о том, что действительный уровень дефектности ниже приемочного;

- усиленный контроль – необходим, когда результат проверки заданного числа предыдущих партий продукции отрицательный, например, две из пяти последовательных партий были забракованы.

Статистический приемочный контроль может быть одноступенчатым, двухступенчатым, многоступенчатым и последовательным. На практике, в частности при приемке товаров народного потребления применяют одноступенчатый и двухступенчатый контроль. При одноступенчатом контроле решение относительно партии продукции принимают по результатам контроля не более двух выборок, причем необходимость второй выборки зависит от результата проверки первой выборки. При положительных результатах проверки первой выборки контроль может быть закончен.

Совокупность данных о виде контроля (одноступенчатый, двухступенчатый и т.д.), объемах контролируемой партии, выборки, о контрольных нормативах составляет план контроля.

Например: Возьмем фрагмент таблицы из ГОСТ-18242 (табл. 4.1), определяющего методические принципы статистического контроля по альтернативному признаку (на примере усиленного одноступенчатого статистического контроля). На основе данного ГОСТа строятся стандарты правил приемки конкретной продукции.

Таблица 4.1. Выписка из ГОСТа

| Объем партии | Объем выборки | Приемочные (С1) и браковочные (С2) числа при приемочном уровне дефектности, % | |||||

| 2,5 | 4,0 | 6,5 | |||||

| С1 | С2 | С1 | С2 | С1 | С2 | ||

| От 16 до 25 | |||||||

| От 26 до 50 | |||||||

| От 51 до 90 | |||||||

| От 91 до 150 |

|

|

|

Рассмотрим пример приемки партии трикотажных изделий:

Известно, что на контроль поступила партия трикотажных изделий объемом 100 шт.; в стандарте правил приемки на данную группу продукции «заложен» уровень дефектности 2,5% и предусмотрен одноступенчатый контроль; изготовитель поставленной партии в прошлом неоднократно поставлял недоброкачественную продукцию. Отсюда следует, что приемка по качеству должна строится по режиму усиленного контроля и по следующему плану: объем выборки – 20 шт., приемочное число – 1, браковочное число – 2. Если при проверке 20 шт. оказалось две (и более) забракованных единицы, то партию 100 шт. не принимают.

В общем виде последовательность действий при одноступенчатом контроле такова. Из партии объемом N случайно отбирают n единиц продукции, проверяют их и подсчитывают число бракованных единиц продукции С. Если число С меньше или равно приемочному числу С1, то партию продукции принимают. В том случае, когда число С больше или равно браковочному числу С2 – партию продукцию бракуют.

За рубежом при контроле качества продукции (в частности электронных компонентов радиоаппаратуры), руководствуются японским стандартом, предусматривающим несколько иную методику выборочного контроля. В частности, используется показатель уровня дефектности PPm, выражаемый через число дефектных единиц на 1 млн. проверяемых изделий. В отличие от ГОСТ-18242 (методика AQL) методика PPm обеспечивает более жесткий выборочный контроль.

Допустим, если в телевизоре используется 500 электронных компонентов, по каждому из которых установлен PPm =10, то количество дефектных телевизоров составляет 10х500/106 = 1/200, т.е. равно одной дефектной единице на 200 штук. В проспектах и каталогах некоторые фирмы начинают указывать в качестве характеристики надежности своей продукции допустимую величину PPm.

Цель любого контроля выявление годных, бракованных и дефектных изделий.

Брак – изделия и детали, не соответствующие по своим свойствам требованиям стандартов, технических условий или иных документов аналогичного характера, и поэтому не пригодные для использования по прямому назначению. К показателям брака относятся:

|

|

|

1. Размер брака в натуральном выражении;

2. Процент брака – количество бракованных изделий по отношению к годным изделиям;

3. Удельный вес брака – отношение количества забракованных изделий к общему количеству годных и забракованных изделий.

4. Абсолютный размер брака в денежном выражении – сумма фактических затрат, связанных с производством окончательного брака и исправлением исправимого брака.

5. Абсолютный размер потерь от брака меньше абсолютного размера брака на суммы, взысканные с виновников брака, и на суммы, вырученные от использования бракованных изделий.

6. Относительные показатели брака и потерь от брака получают делением абсолютных показателей на общую сумму фактических затрат, связанных с производством продукции за данный период.

Например, на заводе за отчетный период стоимость окончательного (неисправимого) брака 43556 тыс. руб. Расходы по исправлению брака (исправимого) 26454 тыс. руб. Стоимость окончательного брака по цене использования 4360 тыс. руб. Взыскано с поставщиков по претензиям за поставку недоброкачественных материалов 2600 тыс. руб. Удержано за брак с виновников 2350 тыс. руб.

Валовая продукция за тот же период по себестоимости 1207600 тыс. руб.

Определить абсолютные и относительные показатели размера брака и размера потерь от брака на заводе за отчетный период.

Решение:

Абсолютный размер = 43556 + 26454 = 70010 тыс. руб.

Абсолютные потери = 70010 – 4360 – 2600–2350 = 60700 тыс. руб.

Относительный размер брака

Относительные потери

При анализе данных о браке следует рассматривать также группировку брака по месту появления (внутренний и внешний), по причинам и характеру (исправимый и неисправимый (окончательный)).

Каждое отдельное несоответствие продукции установленным требованиям является дефектом. Например, царапина на защитном покрытии изделия, высокое содержание вредных примесей в продукте, отклейка подошвы обуви и т.д. Эти дефекты могут обнаруживаться как при визуальном контроле, так и при испытаниях, то есть при измерительном контроле. Некоторые дефекты могут быть выявлены только при эксплуатации. Дефекты классифицируются по трем признакам.

|

|

|

1. По возможности выявления:

- явный – дефект, для выявления которого предусмотрены соответствующие правила, методы и средства действующей нормативной документации. Многие явные дефекты относят к внешним, так как они выявляются при визуальном контроле.

- скрытый – дефект, для выявления которого не предусмотрены соответствующие правила, методы и средства нормативной документации. Эти дефекты обнаруживаются, как правило, при эксплуатации. На сегодняшний день скрытыми дефектами могут считаться пониженная чистота бритья определенные моделей электробритв, пониженная моющая способность моющего средства, так как для контроля указанных показателей в отечественных стандартах отсутствуют методы и нормы.

2. По возможности устранения различают устранимые и неустранимые дефекты. Указанное деление условно, так как один и тот же вид дефекта может быть устранимым в условиях предприятия изготовителя и неустранимым на предприятии торговли.

3. По степени влияния на качество различают дефекты:

- критический – его наличие исключает возможность использования изделия по назначению;

- значительный – существенно влияет на использование продукции по назначению и на ее долговечность;

- малозначительный – существенно не влияет на использование изделия по назначению и его долговечность.

Иногда вводят группу косметических несоответствий. Причины несоответствий могут носить различный характер: технический, исполнительский, организационный и др.

Если возникает очень высокий уровень несоответствий, то рекомендуется разделить все несоответствия в зависимости от места и уровня организации (уровня управления), где возникают их причины. Причины могут быть на уровне исполнителя и его рабочего места, на уровне бригады, цеха, на заводском уровне или на уровне взаимоотношений с поставщиками. Для каждого из этих уровней используют свои методы и средства по выявлению и устранению несоответствий.

Особенно эффективным средством снижения уровня несоответствий на рабочих местах и в бригадах является введение экономической заинтересованности к снижению несоответствий. На уровне цехов, производств и предприятий нужны уже организационно – технические программы. На внешнем уровне – специальные приемы работы с поставщиками.

Укрупнено выделяют несколько «кругов несоответствий»:

- несоответствия, причины которых – плохое исполнение персоналом своих обязанностей, личная небрежность, пренебрежение к регламенту документации, непрофессионализм и т.п. Это уровень управления рабочим местом;

- несоответствия, причины которых – плохая организация работ, неоснащеность и неподготовленность рабочих мест, отсутствие нужного инструмента, оснастки, мерительного инструмента, расходных материалов, не применение статистических методов управления качеством. Это уровень управления бригадой, цехом;

- несоответствия, причины которых – плохое взаимодействие между подразделениями, низкая производственная дисциплина, плохая работа ОТК, недостаточность средств у подразделения, нестабильность технологических процессов, отсутствие системы применения статистических методов и в целом системы качества. Это уровень управления производством и предприятием в целом;

- ложные несоответствия, причина которых – некорректные требования к качеству. Это уровень отношений конструктор – технолог – служба качества – производственник.

- несоответствия, причины которых обусловлены поставщиками: низкое качество поставок; заниженные требования контрактов; несоблюдение поставщиком требований контракта, стандартов; отсутствие резервных поставщиков; отсутствие у поставщика системы статистического контроля системы качества. Это уровень взаимоотношений с поставщиками.

Желательно основные виды несоответствий и их причины отнести к одной из этих пяти категорий. Для каждой из них следует применить специальные механизмы управления

Статистический анализ качества продукции – исследование условий и факторов, влияющих на качество продукции. При анализе часто используют специальные графические методы, описательную статистику для наглядного изображения данных по качеству.

В двадцатом веке, благодаря усилиям американских и японских специалистов, уделялось достаточно много внимания разработке простых статистических методов, рассчитанных на массовое применение. Это так называемые семь простых японских методов:

- контрольные карты;

- причинно-следственная диаграмма Исикавы;

- гистограмма;

- диаграмма Парето;

- контрольный листок;

- графики.

Статистическое регулирование технологического процесса – это корректирование параметров процесса по результатам выборочного контроля параметров изготовляемой продукции для обеспечения требуемого уровня ее качества и предупреждения брака. Основным инструментом регулирования является контрольная карта (КК). На КК отмечается диапазон неизбежного разброса значений показателя.

Контрольные карты – это представление полученных данных в виде графика в порядке поступления в ходе технологического процесса во времени. Они позволяют контролировать текущие рабочие характеристики процесса и показывают отклонения от стандарта, целевого или среднего значения, а также уровень статистического контроля процесса в течение определенного времени. Их можно использовать для изучения возможностей процесса, чтобы помочь определить достижимые цели качества и выявить изменения средних характеристик и изменчивость процесса, которые требуют корректирующего действия.

Контрольные карты основываются на трех положениях:

- все процессы с течением времени отклоняются от заданных характеристик;

- отклонения отдельных точек являются непрогнозируемыми;

- стабильный процесс изменяется случайным образом, но так, что группы точек стабильного процесса имеют тенденцию находиться в прогнозируемых границах;

- нестабильный процесс отклоняется в силу неслучайных факторов, и неслучайными обычно считаются те отклонения, которые находятся за пределами прогнозируемых границ.

Контрольные карты позволяют использовать текущие данные процесса, чтобы установить статистически нормальные границы (границы регулирования), в которых должны находится характеристики процесса. Постоянное использование контрольной карты может помочь определить факторы, вызывающие отклонения процесса от заданных требований и исключить их влияние.

Результаты измерений процесса в течение определенного времени сравниваются с требованиями к процессу для установления, что процесс:

- выходит за установленные границы, но позволяет удовлетворить требования потребителя (процесс требует наладки, настройки);

- находится в установленных границах, но не позволяет удовлетворить требования потребителя (необходимо улучшение процесса);

- выходит за установленные границы и не позволяет удовлетворить требования потребителя (процесс требует наладки/ настройки и кроме того необходимо общее улучшение процесса)

или

или  (4.1)

(4.1)

где  - количество (или доля) дефектных изделий в выборке;

- количество (или доля) дефектных изделий в выборке;

- средняя доля дефектных изделий;

- средняя доля дефектных изделий;

n – число наблюдений.

Если точки, наносимые на контрольную карту, не входят за границы регулирования, то технологический процесс протекает стабильно. Если точки на КК выходят за контрольные границы, то считается, что в технологическом процессе возникли какие-то технологические погрешности, которые должны быть выявлены и устранены. Каждый выход за регулировочные границы должен фиксироваться и тщательно анализироваться.

Детальные подробности построения контрольных карт приводятся в стандарте ISO 7870 -93.

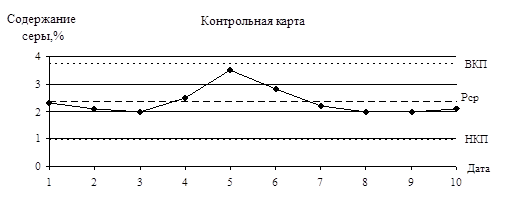

Например: Требуется по приведенным ниже данным построить контрольную карту контроля продукции за декаду:

Таблица 4.2

| Число месяца | ||||||||||

| Содержание серы в нефти, % | 2,3 | 2,1 | 2,0 | 2,5 | 3,5 | 2,8 | 2,2 | 2,0 | 2,0 | 2,1 |

Решение:

Для построения контрольной карты необходимо определить значение среднего уровня дефектности, а также верхнюю и нижнюю границу регулирования.

Среднее значение признака находится по формуле средней арифметической:

, (4.2)

, (4.2)

где  - среднее значение признака;

- среднее значение признака;

хi – индивидуальные значения признака;

n – число индивидуальных величин.

%

%

Для оценки контрольных границ (границ регулирования) применяется трехкратное среднеквадратичное отклонение (правило трех сигм). Данные для расчета границ регулирования представлены в таблице:

Таблица 4.3

| Номер | p |

|

|

| 2,3 | -0,05 | 0,0025 | |

| 2,1 | -0,25 | 0,0625 | |

| -0,35 | 0,1225 | ||

| 2,5 | 0,15 | 0,0225 | |

| 3,5 | 1,15 | 1,3225 | |

| 2,8 | 0,45 | 0,2025 | |

| 2,2 | -0,15 | 0,0225 | |

| -0,35 | 0,1225 | ||

| -0,35 | 0,1225 | ||

| 2,1 | -0,25 | 0,0625 |

Верхняя граница регулирования: ВКП = 2,35+ 3*0,454 = 3,712

Нижняя граница регулирования: НКП = 2,35 – 3*0,454 = 0,988

Поскольку точки, наносимые на контрольную карту, не выходят за границы регулирования, технологический процесс не требует дополнительного регулирования.

Причинно-следственные диаграммы строятся с целью рассортировать и определить взаимодействия между факторами, влияющими на процесс. Причинно-следственная диаграмма Исикавы изображает зависимость между данным следствием и его потенциальными причинами (причинно-следственный анализ).

Для производства изделий, качество которых удовлетворяло бы запросам потребителей, прежде всего, необходимо наиболее важным показателям качества (являющимся следствием) поставить в соответствие различные факторы производства (составляющие систему причинных факторов). Затем на те факторы, которые оказывают отрицательное влияние на результат, необходимо оказать воздействие правильно подобранными мерами и этим ввести процесс в стабильное состояние.

Таким образом, схема Исикавы позволяет выявить и сгруппировать условия и факторы, влияющие на изучаемую проблему, которая условно обозначается в виде прямой горизонтальной стрелки. Факторы, прямо или косвенно влияющие на проблему изображаются наклонными стрелками, причем существенные факторы, то есть причины 1-го порядка – наклонными большими стрелками, менее существенные – наклонными маленькими стрелками.

Гистограмма представляет собой столбчатый график и применяется для наглядного изображения распределения конкретных значений параметра по частоте повторения за определенный период времени (неделя, месяц, год). Гистограмма полезна для получения визуальной информации о процессе и помогает принять решение, на чем сосредоточить управленческие усилия по улучшению процесса.

Эта информация отображается серией столбиков одинаковой ширины, но разной высоты. Ширина столбика представляет интервал в диапазоне наблюдений. Высота столбика представляет количество измерений, попавших в данный интервал. При нормальных данных существует тенденция расположения большинства результатов наблюдений ближе к центру распределения (центральное значение) с постепенным уменьшением при движении от центра. Гистограмма применяется главным образом для анализа значений измеренных параметров, но может использоваться и для расчетных значений.

При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его пределы.

Диаграмма Парето способствует выявлению наиболее важных причин потерь качества, возможности улучшения качества и установления целей. Диаграмма Парето обеспечивает простой графический метод классификации причин от наиболее до наименее важных. Диаграмма Парето показывает в убывающем порядке относительное влияние каждой причины на общую проблему. Для представления накопленного влияния причин используется кумулятивная кривая.

С помощью диаграммы Парето анализируется число случаев брака, виды брака, потери от брака по причинам и видам брака, затраты времени и материальные средства на исправление брака, содержание рекламаций, поступающих от потребителей, причины аварий и поломки технологического оборудования, причины несоблюдения технологической дисциплины, затраты на обеспечение качества в процессе производства, анализ спроса на различные виды продукции.

Уровень организации контроля определяется системой контроля.

Система контроля совокупность исполнителей, средств контроля и определенных объектов, действующих по правилам, установленным соответствующей нормативной документацией. К числу органов, осуществляющих контроль, относятся:

1. Внутрипроизводственный контроль – уровень предприятия;

2. Ведомственный контроль – уровень министерства (ведомства);

3. Вневедомственный (государственный) контроль – уровень специализированных органов управления.

Внутрипроизводственный контроль на предприятиях осуществляет отдел технического контроля (ОТК). В его функции входит: входной контроль поступающих на предприятие сырья, материалов, полуфабрикатов, комплектующих и инструментов; операционный контроль; приемочный контроль; испытание новых или модернизированных образцов; проверка соблюдения технологической дисциплины; учет рекламаций.

Контроль за специфическими группами товаров осуществляют органы Государственной инспекции по торговле, качеству товаров и защите прав потребителей Комитета РФ по торговле, Госинспекция по качеству экспортных товаров; Госинспекция по контролю за качеством лекарственных средств и изделий Министерства здравоохранения и др.

5. Сертификация продукции и услуг

Сертификация – это комплекс действий, в результате которых посредством специального документа (сертификата или Знака соответствия) подтверждается соответствие продукции требованиям международных, национальных стандартов стран-импортеров продукции, государственных стандартов.

Сертификация бывает обязательной и добровольной. Добровольная проводится по инициативе самого предприятия – производителя, по требованию продавца или потребителя. Обязательная сертификация – прерогатива государства и проводится для обеспечения безопасности и экологичности продукции. Обязательная сертификация осуществляется органом по сертификации на основании договора с заявителем для проверки соответствия продукции обязательным требованиям стандартов, к которым относятся:

- требования по обеспечению безопасности для жизни и здоровья населения;

- требования по охране окружающей среды;

- требования по совместимости и взаимозаменяемости.

Потребительские свойства продукции, установленные в стандартах, не являются обязательными. Они отражают достигнутый уровень качества и служат предметом переговоров при заключении контрактов.

Для оценки достигнутого уровня качества и рекламы своей продукции предприятие по собственной инициативе может проводить добровольную сертификацию.

Без сертификата соответствия обязательным требованиям стандартов продукция не подлежит реализации, в то время как добровольная сертификация позволяет предприятию укрепить свои позиции на рынках сбыта, подтвердив сертификатом высокое качество своей продукции.

Номенклатура товаров и услуг, подлежащих обязательной сертификации, утверждается Правительством РФ и периодически обновляется.

Различают две формы сертификации – самосертификацию («заявление о соответствии») и сертификацию соответствия (сертификацию третьей стороной).

Самосертификация заключается в том, что изготовитель сам, без участия сторонних организаций, гарантирует потребителю (заказчику) соответствие качеству выпускаемой продукции его требованиям и заявляет об этом специальным документом или знаком соответствия.

Сертификация соответствия осуществляется системой органов, независимых от участвующих сторон (то есть исполнителей (поставщиков) и покупателей – заказчиков). Для России такой третьей стороной является Госстандарт – национальный орган по сертификации.

Сертификация осуществляется в целях:

- создания условий для деятельности предприятий, учреждений, организаций и предпринимателей на едином товарном рынке России, а также для участия в международном экономическом, научно-техническом сотрудничестве и международной торговле;

- содействия потребителям в компетентном выборе продукции;

- защиты потребителя от недобросовестности изготовителя (продавца, исполнителя);

- контроля безопасности продукции для окружающей среды, жизни, здоровья и имущества;

- подтверждения показателей качества продукции, заявленных изготовителем.

В настоящее время используется 10 схем сертификации продукции и 7 схем сертификации услуг. Схемы сертификации, применяемые для сертификации определенных видов продукции, устанавливаются соответствующим техническим регламентом. Вся деятельность по сертификации основана на Законах Российской Федерации «О техническом регулировании» и «О защите прав потребителей».

Порядок проведения сертификации:

4. Подача заявки на сертификацию.

5. Принятие решения по заявке – выбор схемы.

6. Отбор, идентификация образцов и их испытания.

7. Оценка производства (если предусмотрено схемой).

8. Анализ полученных результатов и принятие решения по выдаче сертификата соответствия.

9. Выдача сертификата соответствия и лицензии на применение знака соответствия.

10. Осуществление инспекционного контроля сертифицированной продукции (если есть по схеме).

11. Корректирующие мероприятия при нарушении соответствия продукции.

Система сертификации – совокупность правил выполнения работ по сертификации, ее участников и правил функционирования системы сертификации в целом.

В организационную структуру Системы входят:

1. Госстандарт России

2. Органы по сертификации однородной продукции

3. Испытательные лаборатории (центры)

Госстандарт выполняет следующие функции:

- определяет конкретные виды продукции, подлежащие обязательной сертификации;

- организует разработку и утверждение документов по сертификации;

- осуществляет аккредитацию (официальное признание полномочий) органов по сертификации и испытательных лабораторий;

- организует подготовку и аттестацию экспертов-аудиторов;

- взаимодействует с органами других стран и международными органами сертификации.

Органы по сертификации создаются на базе организаций, имеющих статус юридического лица и являющихся третьей стороной.

Функции этих органов:

- прием и рассмотрение заявок на сертификацию;

- определение по каждой заявки испытательной лаборатории или органа по проверке производства;

- выдача сертификатов соответствия и их регистрация в государственном реестре Системы;

- признание зарубежных сертификатов и иных свидетельств соответствия, доведение решений до заявителя;

- организация, с привлечением территориальных органов Госстандарта, инспекционного контроля стабильности характеристик продукции.

Испытательные лаборатории создаются для проведения сертификационных испытаний (экспертизы).

Схемы сертификации – это состав и последовательность действий третьей стороны при проведении сертификации соответствия.

Согласно классификации ISO существует 8 схем сертификации продукции:

1. Испытания типа;

2. Испытания типа и последующий надзор с проведением периодических испытаний образцов, изымаемых из торговли;

3. Испытания типа и последующий надзор с проведением периодических испытаний образцов, изымаемых на предприятии;

4. Испытания типа и последующий надзор с проведением периодических испытаний образцов, изымаемых на предприятии и из торговли;

5. Испытания типа и сертификация производства или системы качества, после чего осуществляется надзор за системой и периодические испытания образцов, взятых на предприятии и из торговли;

6. Рассмотрение декларации о соответствии и сертификация системы качества;

7. Испытание партии продукции;

8. Испытания каждого образца.

Порядок проведения сертификации продукции в Российской Федерации предусматривает дополнительные схемы сертификации:

1а – Испытания типа с анализом состояния производства;

2а – Испытания типа и последующий надзор с проведением периодических испытаний образцов, изымаемых из торговли, анализ состояния производства;

3а – Испытания типа и последующий надзор с проведением периодических испытаний образцов, изымаемых на предприятии, анализ состояния производства;

4а – Испытания типа и последующий надзор с проведением периодических испытаний образцов, изымаемых на предприятии и из торговли, анализ состояния производства;

9 – рассмотрение декларации о соответствии;

9а – рассмотрение декларации о соответствии и анализ состояния производства;

10 – рассмотрение декларации о соответствии с испытанием образцов, взятых у изготовителя или продавца;

10а – рассмотрение декларации о соответствии с испытанием образцов, взятых у изготовителя или продавца, анализ состояния производства.

Схемы сертификации 1–6 и 9а-10а применяются при сертификации продукции, серийно выпускаемой изготовителем в течение срока действия сертификата, схемы 7, 8, 9 – при сертификации уже выпущенной партии или единичного изделия. Схемы 5 и 6 – при сертификации продукции, для которой реальный объем выборки для испытаний недостаточен для объективной оценки выпускаемой продукции, а также при повышенных требованиях к стабильности характеристик продукции. Конкретную схему при сертификации продукции определяет орган по сертификации.

Сертификация услуг

Услуга – это результат взаимодействия исполнителя и потребителя, а также собственно деятельность исполнителя по удовлетворению требований потребителя (услуги: материальные и нематериальные).

Процесс оказания услуги – это деятельность исполнителя, необходимая для оказания услуги.

Идентификация услуги – процедура, посредством которой устанавливают соответствие поставленной на сертификацию услуги требованиям, предъявляемым к данному виду услуги.

Таблица. Схемы сертификации услуг

| Номер схемы | Оценка мастерства исполнителя | Оценка процесса оказания услуг | Аттестация предприятия | Сертификация системы качества | Выборочная проверка результатов услуг | Инспекционный контроль |

| + | + | Проверка результата услуги | ||||

| + | + | Контроль стабильности процесса оказания услуг | ||||

| + | Выборочная проверка результата услуги | |||||

| + | + | Выборочная проверка результата услуги | ||||

| + | Контроль стабильности функционирования системы |

Гигиенические сертификаты оформляются на:

- Пищевое сырье и продукты питания;

- Товары для детей;

- Материалы, оборудование, вещества, применяемые в практике для пищевого водоснабжения;

- Парфюмерно-косметические средства;

- Химическую и нефтехимическую продукцию производственного назначения, товары бытовой химии;

- Полимерные и синтетические материалы, предназначенные для применения в строительстве, на транспорте, а также при изготовлении мебели и других предметов домашнего обихода;

- Продукцию машино- и приборостроения;

- Изделия, контактирующие с кожей человека.

Сертификация систем качества проводится на соответствие международным стандартам ISO 9000. Процедуры сертификации систем качества предусматривают:

- подачу предприятием заявки в орган по сертификации и получение от него анкеты-вопросника;

- представление предприятием в орган по сертификации заполненной анкеты-вопросника и Руководства по качеству;

- предварительную оценку готовности предприятия к сертификации системы качества;

- информационное совещание, проводимое органом по сертификации;

- разработку программы работ по сертификации;

- проведение сертификации с выдачей (или отказом в выдаче) сертификата;

- последующее проведение инспекционных проверок для подтверждения выданного сертификата.

Закон РФ «О техническом регулировании»

Настоящий Федеральный закон регулирует отношения, возникающие:

- при разработке, принятии применении и исполнении обязательных требований к продукции, процесса производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнении работ или оказанию услуг.

- разработке, принятии, применении и исполнении на добровольной основе требований к продукции, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнению работ или оказанию услуг.

- оценке соответствия.

Техническое регулирование осуществляется в соответствии с принципами:

- применения единых правил установления требований к продукции, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнению работ или оказанию услуг.

- соответствия технического регулирования уровню развития национальной экономики, развития материально-технической базы, а также уровню научно-технического развития.

6. Основы стандартизации

Стандартизация – это деятельность, направленная на достижение оптимальной степени упорядочения в определенной области посредством установления положений для всеобщего и многократного использования в отношении реально существующих или потенциальных задач.

Цель стандартизации – выявление наиболее экономичного варианта (оптимального решения) для измерения и учета продукции, составление технологической документации, измерения параметров технологических операций, контроля готовой продукции, упаковки и др.

Согласно закону РФ «О техническом регулировании» стандартизация осуществляется также в целях:

- повышения уровня безопасности жизни или здоровья граждан, имущества физических или юридических лиц, государственного или муниципального имущества, экологической безопасности, безопасности жизни или здоровья животных и растений и содействия соблюдению требований технических регламентов;

- повышения уровня безопасности объектов с учетом риска возникновения чрезвычайных ситуаций природного и техногенного характера;

- обеспечение научно-технического прогресса;

- повышения конкурентоспособности продукции, работ, услуг;

- рационального использования ресурсов;

- технической и информационной совместимости;

- сопоставимости результатов исследований (испытаний) и измерений, технических и экономико-статистических данных;

- взаимозаменяемости продукции.

В процессе стандартизации выделяют два этапа:

1. отбор из совокупности вариантов (решений) оптимального, упорядочение в области оптимального варианта;

2. придание законной силы найденному решению в целях его дальнейшего многократного использования.

Объекты стандартизации – материальные продукты труда (продукция во всем ее многообразии), а также процессы.

Результатами стандартизации являются нормативные документы (стандарты и технические условия), а также эталоны физических величин, знаки, атласы цветов и т.п.

Упорядочение объектов стандартизации – это универсальный прием стандартизации. Упорядочение связано с сокращением объектов, процессов и услуг. Результатом работ являются ограничительные перечни комплектующих изделий для конечной готовой продукции, альбомы типовых конструкций изделий, стандарты и технические условия, типовые технических, управленческих и других документов. Упорядочение состоит из отдельных методов:

Систематизация объектов стандартизации – это научно обоснованная классификация и ранжирование конкретных объектов стандартизации (например, общероссийский классификатор промышленной и сельскохозяйственной продукции (ОКП), который представляет свод кодов и наименований продукции).

Селекция объектов стандартизации – деятельность, заключающаяся в отборе таких конкретных объектов, которые признаются целесообразными для дальнейшего производства и применения в общественном производстве.

Симплификация – деятельность, заключающаяся в отборе таких конкретных объектов, которые признаются нецелесообразными для дальнейшего производства и применения в общественном производстве. Этот процесс осуществляется параллельно селекции.

Типизация объектов стандартизации – деятельность по созданию типовых (образцовых объектов) – конструкций, технологических правил, форм документации и пр.

Оптимизация объектов стандартизации – нахождение оптимальных главных параметров (параметров назначения), а также значений всех других показателей качества и экономичности. Оптимизация часто осуществляется применением экономико-математических методов. Ее цель – достижение оптимальной степени упорядочения и максимальной эффективности по данному критерию.

Методическими основами стандартизации продукции являются: параметрическая стандартизация, унификация, агрегатирование, комплексная стандартизация, опережающая стандартизация.

Параметрическая стандартизация.

Нормативный документ (НД) – это документ, содержащий правила, общие принципы или характеристики, касающиеся различных видов деятельности или их результатов. К нормативным документам относятся стандарты и технические условия.

Деятельность по стандартизации регламентируется Законом Российской Федерации «О техническом регулировании».

Уровень стандартизации продукции можно оценить с помощью целого ряда показателей, характеризующих важнейшие свойства продукции. На рисунке показана схематично система показателей, которые используются как для оценки качества продукции, так и учитываются в процессе разработки стандартов.

Различают стандарты разных уровней.

1. Межгосударственный стандарт ГОСТ – региональный стандарт, принятый государствами, присоединившимися к Соглашению о проведении согласованной политики в области стандартизации, метрологии и сертификации.

2. Государственный стандарт Российской Федерации – ГОСТ Р – национальный стандарт, утвержденный Госстандартом России.

3. Отраслевой стандарт – ОСТ разрабатывают при отсутствии ГОСТов на объекты стандартизации или при необходимости установления требований, превышающих предъявляемые ГОСТом Р. ОСТ не ложны противоречить ГОСТам Р.

4. Стандарты научно – технических и инженерных обществ (союзов, ассоциаций и др.) – СТО разрабатываются для динамичного отражения и

Технический регламент – документ, который принят международным договором Российской Федерации, ратифицированным в порядке, установленном законодательством Российской Федерации, или федеральным законом, или указом Президента Российской Федерации, или постановлением Правительства Российской Федерации и устанавливает обязательные для применения и исполнения требования к объектам технического регулирования (продукции, в том числе зданиям, строениям и сооружениям, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации);

Стандарт считается внедренным на предприятии (в организации), если установленные им нормы, показатели и требования применяют в соответствии с областью его распространение и если выпускаемая продукция соответствует всем требованиям этого стандарта.

7. Системы управления качеством продукции

1 этап. Система БИП (система бездефектного изготовления), разработана в середине 50-х гг., г. Саратов. Соответствовала принятой за рубежом системе «ноль дефектов». Ее суть заключалась в том, что при сдаче продукции контролеру ОТК учитывался процент продукции, сданной с первого предъявления. В зависимости от этого устанавливался уровень морального и материального поощрения работника.

2 этап. Система СБТ (система бездефектного труда), которая дополнила БИП тем, что учитывала не только процент сдачи продукции с первого предъявления, но также ритмичность и культуру производства.

Рования качества исполнительского, не творческого труда. Устраняла, как и БИП, только субъективные причины, устранение объективных причин началось со следующих модификаций системы.

3 этап. Система КАНАРСПИ (качество, надежность, ресурс с первых изделий) – с 1958 года, г. Горький. Основа – упор на повышение надежности изделий за счет укрепления технической подготовки КБ и технологов производства, на долю которых приходилось 60–85% всех дефектов.

Внедрение КАНАРСПИ позволило:

- сократить сроки доводки новых изделий до заданного уровня качества в 2–3 раза;

- повысить надежность выпускаемых изделий в 1,5 – 2 раза, увеличить ресурс в 2 раза;

- снизить трудоемкость и цикл строительно-монтажных работ в 1,3 – 2 раза.

В системе КАНАРСПИ осуществлялось развитие исследовательской и экспериментальной базы, повышение коэффициента унификации, широкого применения методов макетирования и моделирования ускоренных испытаний, а также конструкторско-технологической отработки изделий в процессе подготовки производства.

4 этап. Система НОРМ (научная организация труда по увеличению моторесурса). Внедрена в 1969 году в Ярославле. Цель системы – увеличение надежности и долговечности выпускаемых двигателей. В основу НОРМ положен принцип последовательного и систематического контроля моторесурса и его увеличения на базе повышения надежности и долговечности деталей и узлов, минимизирующих моторесурс. Основной показатель – ресурс двигателя до первого капитального ремонта.

На стадии производства система НОРМ включала в себя положения систем БИП и СБТ, а на стадии проектирования – системы КАНАРСПИ.

Внедрение системы позволило увеличить ресурс ярославских двигателей с 4000 до 10 000 час., увеличить гарантийный срок на 70%, снизить потребность в запасных частях более, чем на 20%.

5 этап. Комплексные системы управления качеством (КС УКП), с 1975 г. в Львове. Цель – создание продукции, соответствующей лучшим мировым достижениям науки и техники. В связи с внедрением КС УКП получили развитие метеорологическое обеспечение производства; многоступенчатый анализ деятельности и статистический контроль качества; были созданы группы качества; стали разрабатывать программы качества; вводилась аттестация продукции; получила развитие сеть организаций по повышению квалификации специалистов в области УКП. Но главное в системе – стандарты предприятий (СТП).

В результате внедрения системы повысился удельный вес продукции высшей категории качества в 2–3 раза, сократились потери от брака и рекламации, уменьшились в 1,5 – 2 раза сроки освоения новой продукции.

Основной недостаток системы – частые нарушения основных принципов комплексного системного подхода, что приводило к формализму в работе. Основные причины этого – экономическая незаинтересованность в улучшении качества, а, следовательно, во внедрении системы УКП на предприятиях излишне административными методами.

6 этап. Создание в 1975 году Днепропетровской системы управления качеством и эффективным использованием ресурсов (КС УКП и ЭИР) и Краснодарской системы повышения эффективности производства (КС ПЭП) в 1986 году.

Госстандарт часто в одиночку не мог руководить упомянутыми системами, а другие ведомства (Госплан, ГКНТ, Госкомтруд и др.) не видели в этом необходимости.

При переходе к рыночным условиям исчезли директивные методы управления, появилась конкуренция товаропроизводителей, что привело к необходимости учета требований мирового сообщества к качеству продукции.

В переходный период необходима работа по гармонизации отечественных стандартов на системы качества с международными.

Техническая политика Госстандарта в области управления качеством предусматривает содействие отечественным товаропроизводителям при внедрении систем качества на предприятиях в соответствии с требованиями международных стандартов ISO серии 9000.

Основными отличиями систем качества ISO 9000 от КС УКП являются:

- ориентация на удовлетворение требований потребителей;

- возложение ответственности за качество продукции на конкретных исполнителей;

- проверка потребителем производства поставщика;

- выбор поставщика комплектующих изделий и материалов;

- сквозной контроль качества продукции, начиная от материалов и кончая утилизацией продукции;

- маркетинг;

- организация учета и анализа затрат на качество;

- прослеживаемость материалов и комплектующих изделий по всему циклу производства;

- решение вопросов утилизации продукции после эксплуатации.

В МС ISO серии 9000 установлены основные требования по созданию общих программ управления качеством в промышленности и в сфере обслуживания (банковское дело, больницы, гостиницы, рестораны и т.п.).

Стандарт МС ISO серии 9000 дает рекомендации по выбору той системы качества, которая требуется в зависимости от конкретных действий. Например, критериями, которые должны учитываться при выборе той или иной системы, являются: степень сложности процесса проектирования, завершенность проекта, сложность производственного процесса, характеристики изделия, экологические факторы.

Краткое содержание стандартов МС ISO серии 9000.

МС ISO 9000 «Общее руководство качеством и стандарты по обеспечению качества. Руководящие указания по выбору и применению». Этот стандарт содержит основные принципы реализации политики руководства и обеспечения качества. Он разъясняет взаимосвязь между различными понятиями в области качества и определяет правила использования трех моделей, приведенных в ISO 9001, 9002 и 9003.

МС ISO 9001 «Системы качества. Модель для обеспечения качества при проектировании и (или) разработке, производстве, монтаже и обслуживании».

Стандарт оговаривает требования по качеству, которые применяются, если контракт, заключаемый двумя сторонами, требует, чтобы была продемонстрирована способность поставщика разрабатывать и поставлять продукцию.

МС ISO 9002 «Системы качества. Модель для обеспечения качества при производстве и монтаже».

Устанавливает требования по качеству, которые применяются тогда, если по контракту, заключенному между двумя сторонами, поставщик должен продемонстрировать свою способность осуществит надзор за технологическими процессами, являющимися решающими для приемки конечного продукта.

МС ISO 9003 «Системы качества. Модель для обеспечения качества при окончательном контроле и испытаниях».

Оговаривает требования системы качества, которые применяются, если по контракту, заключенному между двумя сторонами, поставщик должен продемонстрировать способность осуществлять контроль и окончательные испытания для решения вопроса о приемке конечного продукта.

МС ISO 9004 «Общее руководство качеством и элементы системы качества. Руководящие указания».

Рассматриваются все элементы системы качества. Изготовитель должен иметь полное представление о работе предприятия, с тем, чтобы иметь возможность выбрать соответствующие элементы для каждого этапа производственной деятельности. Задача состоит в сокращении затрат на реализацию проекта обеспечения качества при одновременном повышении экономического эффекта.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1668; Нарушение авторских прав?; Мы поможем в написании вашей работы!