КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Пиролиз нефтяного сырья

|

|

|

|

На российских заводах имеется достаточное число установок пиролиза прямогонной бензиновой фракции (например, в городах Кстово в Нижегородской области, Волгограде), основная цель которых - получение углеводородного газа с высоким содержанием непредельных углеводородов. Из газа пиролиза получают (% мае.): этилен чистотой 99,9, пропилен чистотой 99,9, бутан-бутадиеновую фракцию, содержащую 30—40 бутадиена, 25—30 изобутилена и 15—30 н-бутилена. Эти газы используются в нефтехимической промышленности. Наряду с газом в процессе образуется жидкий продукт (смола пиролиза), содержащий моноциклические и полициклические ароматические углеводороды. Основные направления использования жидких продуктов пиролиза - получение бензола и других ароматических углеводородов как компонента автомобильных бензинов, нефтеполимерных смол, котельных топлив. Также смола пиролиза является сырьем для производства технического углерода, пеков и высококачественных коксов.

Сырьем в процессах пиролиза служат газообразные и жидкие углеводороды: газы, легкие бензиновые фракции, газовые конденсаты, рафинаты каталитического риформинга и реже керосино-газойлевые фракции.

От сырья и технологического режима пиролиза зависят выходы продуктов. Наибольший выход этилена получается при пиролизе этана. По мере утяжеления сырья выход этилена снижается и увеличивается выход жидких продуктов - смол пиролиза.

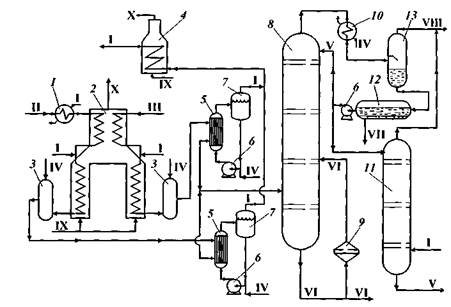

На рис. показана технологическая схема установки пиролиза бензина и газообразного сырья.

Бензин II подают под давлением 1 -1,2 МПа в паровой подогреватель 7, затем он подогревается дымовыми газами в трубах конвекционной секции печи 2 и смешивается с водяным паром I. Эта смесь поступает в трубы радиантной части змеевика печи 2. Подвергаемый пиролизу углеводородный газ III поступает в печь пиролиза без подогрева.

|

|

|

Реакционную смесь выводят из печи при температуре 840 -850 °С и во избежание полимеризации непредельных углеводородов подвергают быстрому охлаждению в «закалочном» аппарате 3. Последний представляет собой конденсатор смешения, куда распыляют водный конденсат. За счет теплоты испарения

|

Рис. Схема установки пиролиза бензина: 1 - паровой подогреватель; 2 - печь; 3 - закалочный аппарат; 4 - пароперегреватель; 5 - котел-утилизатор; 6 - насос; 7 - паросборник; 8 - колонна первичной ректификации; 9 - фильтр; 10 - холодильник-конденсатор; 11 - отпарная колонна; 12 - отстойник; 13 - сепаратор;

1 - водяной пар; II - бензин; III - углеводородный газ; IV - вода; V - легкое масло; VI - тяжелое масло; VII - вода на очистку; VIII - газ пиролиза на очистку; IX - топливный газ; X - дымовые газы.

конденсата температура реакционной смеси снижается примерно до 700 °С. Охлаждения до этой температуры достаточно, чтобы за несколько секунд пребывания реакционной смеси на участке от «закалочного» аппарата до котла-утилизатора 5 не допустить развития в них побочных реакций. Последующее снижение температуры до 400 °С происходит в котле-утилизаторе 5, где тепло газов пиролиза используется для производства водяного пара высокого давления.

Парогазовую смесь из аппаратов 5 смешивают и направляют в колонну 8. В нижней части колонны поток отмывают от сажи и кокса тяжелым поглотительным маслом VI. Верх колонн орошается легким поглотительным маслом V, также получаемым на самой установке. В нижней части колонны конденсируется наиболее тяжелая часть смолы. Часть смолы откачивают насосом 6 и через фильтр 9 возвращают в нижнюю часть колонны 8 в качестве тяжелого поглотительного масла VI, а оставшуюся часть выводят.

|

|

|

Облегченная парогазовая смесь из верхней части колонны 8 проходит холодильник-конденсатор 10, охладившись до температуры 30—35 0C, разделяется в сепараторе 13 на газ пиролиза VIII, направляемый на компрессию и далее на газоразделение, и обводненный конденсат легкого масла V, которое отделяют от воды VII в отстойнике 12. Легкое масло V частично подают в верхнюю часть колонны 8, а другую его часть после отпаривания в колонне 11 откачивают с установки.

Для переработки тяжелого дистиллятного сырья (вакуумный газойль) требуется более мягкий режим пиролиза и специальные меры, направленные на увеличение времени работы до ремонта печи. Так, в практику эксплуатации промышленных установок введена поочередная очистка от кокса одного или нескольких змеевиков печи: из них удаляют сырье и газифицируют образовавшийся на стенках труб кокс водяным паром. При этом продолжительность межремонтного пробега увеличивается до шести месяцев.

Основные трудности, связанные с промышленным оформлением пиролиза:

-необходимость четкого регулирования продолжительности реакции, которая при высоких температурах составляет обычно доли секунды;

-отложение кокса и сажи в реакционной зоне, необходимость быстрого охлаждения газа пиролиза в «закалочном» аппарате;

-необходимость применения жароупорных сталей для изготовления труб змеевиков печей;

-ограничение производительности установки вследствие значительного удельного объема реакционной смеси, обусловленного высокой температурой и разбавлением сырья водяным паром. Последнее заставляет иметь на установках несколько печей.

Совершенствование конструкций трубчатых печей за последние годы позволило снизить время пребывания сырья с 2 до 0,25—0,40 с и повысить температуру до 840—870 °С.

Для увеличения поверхности труб, приходящейся на единицу реакционного объема, печи делают многопоточными (с 4—6 параллельными потоками). Длина реакционного змеевика должна обеспечить завершение реакции за короткий промежуток времени.-

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ЭТИЛЕНА

Производство этилена включает следующие узлы: пиролиз, подготовку пирогаза к компримироваиию, компримирование пирогаза, его очистку от сернистых соединений и осушку, газоразделение.

|

|

|

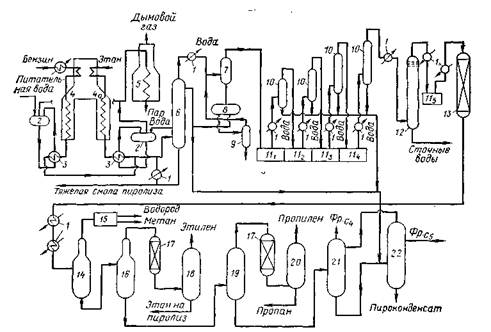

Принципиальная схема этиленового производства ЭП-300, перерабатывающая в качестве сырья бензиновые фракции, приведена на рис.

|

Рис.. Схема производства ЭП-300:

1 — теплообменные аппараты; 2 — барабан-паросборник; 3 — закалочно-испарительные аппараты; 4 — печи пиролиза бензина; 4а — течь пиролиза этана; 5 — пароперегреватель; 6 — колонна первичного фракционирования; 7 — сепаратор; 8 - отстойник; 9 - отпарная колонна; 10 — сепараторы; 111-5- компрессоры 1—5 — ступени; 12 — колонна щелочной очистки; 13 — осушители; 14 — деметанизатор; 15 — холодный блок; 16 — этан-этиленовая колонна; 17 — реакторы гидрирования; 18 — деэтанизатор; 19 — пропан-пропиленовая колонна; 20 — депропанизатор; 21 — дебутанизатор; 22 — депентанизатор.

Узел пиролиза. Углеводородное сырье подвергается пиролизу в смеси с водяным паром в печи 4. Этановая фракция после отделения газоразделения (этан-рецикл) также пиролизуется в печи 4а. Реакционная смесь печей с температурой 815— 850 °С подвергается закалке в закалочно-испарительных аппаратах 3. Здесь за счет охлаждения пирогаза до 350—450 °С вырабатывается пар давлением 11—14 МПа, который после отделения от воды в барабанах-паросборниках 2 и перегрева в пароперегревателе 5 до 540 °С используется для привода турбин пирогазового и пропиленового компрессоров, а также для насосов подачи питательной воды.

Подготовка пирогаза. Парогазовая смесь, охладившись дополнительно до 175—180 °С в результате смешения с циркулирующим котельным топливом, поступает в колонну первичного фракционирования 6. Из куба этой колонны отводится обезвоженная тяжелая фракция — котельное топливо, а сверху — более легкие фракции.

Тепло циркулирующего котельного топлива расходуется на подогрев сырья и выработку пара низкого давления. Поток, уходящий с верха колонны 6 при температуре 95—110°С, охлаждается в теплообменниках 1 до 40 °С и поступает в сепаратор 7, где пирогаз отделяется от сконденсировавшихся углеводородов и воды, которые затем разделяются в отстойнике 8. Часть пироконденсата подается в колонну первичного фракционирования в качестве орошения основное количество его в смеси с жидкими продуктами пиролиза, выделившимися на стадии компримирования пирогаза, направляется в депентанизатор 22. Вода, после выделения из нее углеводородов в от-парной колонне 9, поступает в узел получения пара разбавления, откуда пар разбавления подается в печи пиролиза.

|

|

|

Компримирование, очистка и осушка. Пирогаз из сепаратора с температурой 40 °С поступает на всасывающую линию первой ступени пятиступенчатого пирогазового компрессора 11. На I—IV ступенях он компримируется до давления 1,9 МПа, охлаждается в межступенчатых холодильниках /, отделяется от жидких углеводородов в сепараторах 10, после чего передается на очистку. Очищается пирогаз от сероводорода и диоксида углерода в колонне щелочной очистки 12 при давлении 1,9 МПа и температуре 45—50 °С. Затем он охлаждается в холодильнике / и компримируется до давления 4 МПа в V ступени компрессора 11. Далее пирогаз охлаждается в холодильниках / до 150С и поступает в осушители 13, заполненные цеолитами, где он осушается до точки росы минус 60 — минус 70 °С.

Газоразделение. Осушенный пирогаз последовательно охлаждается в холодильниках / до минус 130 °С и направляется в деметанизатор 14. С верха деметанизатора отводятся водород и метан, разделение которых осуществляется в холодном блоке 15, а кубовый продукт из него подается в этан-этиленовую колонну 16. Верхний продукт колонны 16 — этан-этиленовая фракция — подвергается селективному гидрированию водородом в реакторах 17 для удаления ацетилена с помощью палладийсодержащих катализаторов.

С верха колонны 18 выделяется товарный этилен, с низа этан, возвращаемый на пиролиз. Кубовый продукт колонны 16 направляется в колонну выделения пропан-пропиленовой фракции 19, с верха которой фракция С3 поступает на гидрирование в реакторы П, где происходит очистка ее от пропина (метилацетилена) и пропадиена (аллена). Разделение пропана и пропилена осуществляется в колонне 20. Бутан-бутеновая фракция выделяется из кубового продукта пропан-пропиленовой колонны в дебутанизаторе 21. Кубовый продукт колонны 21 в смеси с жидкими углеводородами, выделенными на стадии компримирования, поступает в депентанизатор 22, с верха которого отбирается фракция Сз, а с низа — пироконденсат.

Получаемая водородная фракция используется в реакторах гидрирования и направляется также на установку получения бензола.

Этиленовая установка ЭП-300 обеспечивает получение широкого ассортимента различных продуктов пиролиза.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 5099; Нарушение авторских прав?; Мы поможем в написании вашей работы!