КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Стендовая информационно-измерительная система (ИИС)

|

|

|

|

В некоторых современных системах функции управления процессами и информационно-измерительных могут быть объединены.

8). Система электроснабжения ИИС, СУ и вспомогательных систем (грузоподъемных устройств, оборудования стенда).

9). Системы вентиляции (приточная и вытяжная), отопления.

10). Система обеспечения безопасных условий – контроль среды, пожаротушение, служба химической защиты, служба организационно-технических мероприятий и ТБ.

Для обеспечения экологических требований на испытательном комплексе используются системы улавливания и нейтрализации токсичных и взрывоопасных выбросов, показанные на рис. 11.3. Это в основном дренажные выбросы из баков при заправке, сливе, а также выбросы газов из камер сгорания двигателей.

|

Рис. 11.3. Системы нейтрализации и дожигания выбросов: а – абсорбционный, б – термический; в - система отвода продуктов сгорания (в закрытом исполнении)

Применяется термический метод, основанный на дожигании газов с добавлением окислителя или горючего, и абсорбционный метод, основанный на поглощении вредных выбросов (газов) химическими соединениями. В качестве абсорбента применяют: для горючего – кислоты, воду и для окислителей – щелочные растворы.

Так, для окислителей типа четырехокиси аэота в качестве абсорбента используются различные щелочные растворы, реже вода. Взаимодействие паров четырехокиси азота с абсорбентом протекает в виде следующих химических реакций:

N2O4 + 2NaOH = NaNO3 + NaNO2 + H2O;

2N2O4 + H2O = 2HNO3 + NO + NO2;

6NO2 + 2H2O = 4HNO3 + 2NO.

Как видно из приведенных уравнений реакции, при взаимодействии четырехокиси азота с щелочным раствором образуются вода, хорошо растворимые соли и малотоксичные газообразные вещества.

|

|

|

Для НДМГ в качестве абсорбента используются в большинстве случаев вода, керосин и кислоты. С водой НДМГ образует менее токсичные растворы, содержащие гидроокись диметилгидрозония:

(CH3)2N2H2 + H2O ® CH3NH3OH.

Термический метод нейтрализации газа с парами четырехокиси азота основан на восстановлении окислов азота при их взаимодействии с горючим до свободного азота. Реакция нейтрализации окислов азота в восстановительной части пламени идет по двум направлениям:

1) термическая диссоциация четырехокиси в двуокись азота с последующей диссоциацией на моноокись с образованием атомарного кислорода:

N2O4 ® 2NO2 ® 2NO + 2O;

2) взаимодействие дву- и моноокиси азота с углеводородным горючим, приводящее к образованию углекислого газа, водяного пара и азота:

C7,1H15 + 10,85NO + 10,85O ® 7,1CO2 + 7,5H2O + 5,43N2.

Термический метод нейтрализации газов с парами НДМГ заключается в сжигании паров НДМГ в специальных горелках или дожигателях с применением углеводородного топлива. Он основан на взаимодействии НДМГ с кислородом, имеющимся в выхлопных газах горелки, с образованием продуктов полного окисления:

(CH3)2N2H2 + 4O2 ® 2CO2 + 4H2O + N2.

При очистке газов от паров НДМГ и АТ используются различные абсорбционные устройства, в которых реализуются следующие способы создания контакта между жидкостью и газом:

- пропускание газа в виде мелких пузырьков сквозь слой жидкости (барботирование);

- пропускание газа через разбрызгиваемую жидкость;

- смешение газа и жидкости в потоке.

Устройства для нейтрализации дренажных выбросов просты и нашли широкое применение, а устройства для улавливания выбросов из камер в процессе запуска и работы очень громоздкие, эффективность их мала и вопрос их применения решается в комплексе с учетом необходимости обеспечения глушения шума и светомаскировки.

Локализация и нейтрализация выбросов из камер сгорания. Токсичные выбросы из камер сгорания при огневых испытаниях ДУ и их узлов образуются в результате:

|

|

|

- запуска двигателя при опережающей подаче одного из компонентов топлива в камеру иди газогенератор;

- работы на режиме при соотношении компонентов топлива, отличающемся от стехиометрического (например, испытание окислительных или восстановительных газогенераторов);

- выключения двигателя при неодновременной отсечке подачи компонентов;

- аварийного исхода испытания, связанного с разрушением материальной части двигателя.

К устройствам для очистки токсичных выбросов при огневых испытаниях предъявляются следующие требования:

- обеспечение полной локализации выбросов;

- обеспечение высокой степени нейтрализации токсичных выбросов;

- надежность, удобство в эксплуатации и долговечность;

- простота конструкции.

Для дренажных выбросов устройства простые и нашли широкое применение, а устройства для улавливания выбросов из камер в процессе запуска и работы очень громоздкие, эффективность их мала и вопрос их применения решается в комплексе с учетом необходимости обеспечения шумоглушения и светомаскировки. Для примера на рис. 11.3 показана система улавливания и нейтрализации токсичных выбросов с закрытым выхлопом из двигателя с тягой 10 тс.

В данной схеме струя газов из двигателя, работающего на компонентах топлива НДМГ и АТ, истекает в тракт с выхлопным диффузором и эжектором, где происходит их охлаждение за счет подачи воды в струю, и через камеру смешения и гидрогаситель с водой газ попадает в выхлопную шахту (трубу) и выбрасывается затем в атмосферу. Расход воды на охлаждение системы и нейтрализацию выбросов в установке составляет 600 кг/c. Эффективность указанной установки по токсичным выбросам составляет 95…97 %.

Для двигателей с тягой более 150 тс система улавливания и нейтрализации выбросов из камер сгорания в процессе запуска содержит громоздкое оборудование.

Так, например, геометрические размеры гидрогасительной камеры составляют до 30 м в диаметре, выхлопной шахты (трубы) в диаметре до 20 м и по высоте более 100 м.

При этом следует отметить, что термохимические методы нейтрализации окиси углерода (СО) и окиси азота (NО) значительно проще и эффективнее, чем методы нейтрализации с использованием катализаторов и специальных реагентов. Преимущество термохимических методов заключается в том, что они менее чувствительны к чистоте газового потока и попутно обеспечивают дожигание других веществ: взрывоопасную примесь Н2 и токсичные продукты неполного сгорания углеводородов (сажу и др.).

|

|

|

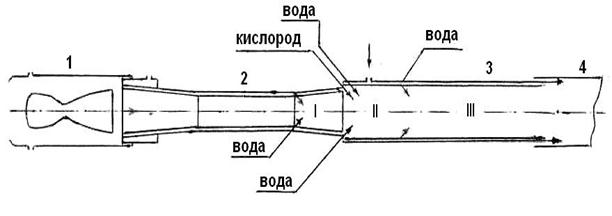

Принципиальная схема газодинамического тракта с системой дожигания окиси углерода представлена на рис. 11.4 и включает бронекамеру, диффузор, дожигатель и выхлопную трубу. Бронекамера 1 служит для герметизации объема около двигателя, ликвидации распространения светового излучения и локализации возможно го взрыва внутри объема камеры. Диффузор 2 предназначен для преобразования сверхзвуковой струи в дозвуковую с целью восстановления статического давления в струе (до 0,6 МПа). Снятие тепловых потоков от газа обеспечивается вну- тренним водяным охлаждением с расходом воды ~ 5000 кг/с. В первой зоне дожигателя расход воды равен 800 кг/с и протекает интенсивная реакция дожигания окиси углерода за счет активных радикалов ОН, образующихся вместе с атомами Н при диссоциации воды, и расход СО при этом уменьшается до значения m со = 7,5 %.

Рис. 11.4. Принципиальная схема газодинамического тракта с системой дожигания окиси углерода:

1 – бронекамера; 2 – диффузор; 3 – дожигатель; 4 – выхлопная труба;

I – первая зона дожигания; II – вторая зона дожигания;

III – третья зона дожигания

Дожигатель 3 предназначен для окисления окиси углерода и дожигания водорода за счет подаваемых в него воды и жидкого кислорода (вторая зона) через коллектор с 50 форсунками. При этом расход кислорода регулируется автоматически, согласно программе так, чтобы обеспечить коэффициент избытка окислителя в дожигателе  и сохранить температуру смеси Т = 1800 К, необходимая для предотвращения образования окислов азота при подсасывании воздуха в дожигатель. Во второй зоне дожигателя расход СО за счет реакции с водой и кислородом уменьшается до значения m со

и сохранить температуру смеси Т = 1800 К, необходимая для предотвращения образования окислов азота при подсасывании воздуха в дожигатель. Во второй зоне дожигателя расход СО за счет реакции с водой и кислородом уменьшается до значения m со  2 %, определяемого равновесными условиями при Т = 1800 К.

2 %, определяемого равновесными условиями при Т = 1800 К.

|

|

|

В третьей зоне примерно через 6 м подается около 500 кг воды, обеспечивающей охлаждение потока до Т  1200 К и практически полное подавление СО и равновесное дожигание Н2. За дожигателем расположена выхлопная труба 4, в которую дополнительно подается 18 м3/с воды, что обеспечивает дальнейшее снижение температуры и шумоглушение. Образующаяся смесь тормозится в гидрогасителе и из него попадает в атмосферу через трубу рассеивания высотой 100 м и диаметром 16 м.

1200 К и практически полное подавление СО и равновесное дожигание Н2. За дожигателем расположена выхлопная труба 4, в которую дополнительно подается 18 м3/с воды, что обеспечивает дальнейшее снижение температуры и шумоглушение. Образующаяся смесь тормозится в гидрогасителе и из него попадает в атмосферу через трубу рассеивания высотой 100 м и диаметром 16 м.

В процессе испытания исключаются выбросы в окружающее пространство до 100 т окиси углерода, эффективность дожигания продуктов сгорания составляет более 97 %, а остаточное содержание в выхлопном газе окиси углерода уменьшается до 0,6 % и водорода – до 0,8 %.

Таким образом, при оснащении испытательного стенда системами дожигания выбросов обеспечиваются безопасные условия испытаний: снижаются токсичность газовых выбросов, воздействие шума и светового излучения.

Устройства для глушения шума. Шум - это слышимый звук, характеризуемый звуковым давлением. Величина звукового давления в звуковой волне, иди интенсивность звука, выражается в децибелах (дБ). Источниками шума при испытаниях ДУ и ЛА являются: выходное устройство, камера сгорания, турбина, реактивная струя выхлопных газов.

По санитарным нормам уровень шума при испытаниях ДУ не должен превышать:

- в помещениях испытательного комплекса и в административных зданиях 80...130 дБ;

- в населенных пунктах 80...100 дБ.

Шумоглушение на испытательных комплексах обеспечивается следующим образом:

- испытательный комплекс располагается в зоне лесных массивов на определенном (безопасном) расстоянии от населенных пунктов;

- используются звукоизоляционные и звукопоглощающие материалы при сооружении зданий и бункера управления;

- применяются системы и устройства шумоглушения.

Исследованиями установлено, что деление струи выхлопных газов в эжекторе испытательного стенда позволяет заметно снизить уровень шума. Так, деление струи на 6-8 секторов снижает уровень шума примерно на 8 дБ при скорости истечения из реактивного сопла около 550 м/с. Сам эжектор стенда также снижает интенсивность шума. Например, при длине эжектора 5 диаметров выхлопного сопла двигателя можно достичь снижения уровня шума на 5...6 дБ. Для снижения уровня шума на стендах применяются различные виды шумоглушителей, такие, как камерные, пластинчатые, глушители активного типа, экранные, реактивные и др.

В стендовых системах шумоглушения при испытании ДУ возможно применение указанных элементов, но для этого необходимо обеспечить торможение потока и его охлаждение.

Применение охлаждающих устройств выхлопной струи ДУ обеспечивает уменьшение интенсивности шума на 15...40 дБ, но это оказывается недостаточным при испытании двигателей больших тяг. В этом случае применяют выхлопные системы в виде диффузоров, эжекторных установок и поворотных устройств струи. Все эти устройства являются громоздкими сооружениями, имеют большую протяженность выхлопного тракта, требуют больших расходов газа и воды для эжектирования струи (восстановления давления) и охлаждения конструкции.

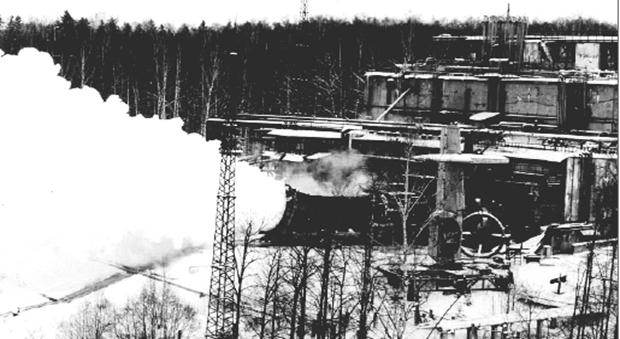

На рис. 11.5 показано устройство шумоглушения с закрытым выхлопом – истечением струи ЖРД в газоотводной канал, включающий диффузор для восстановления давления и водяные рассекатели выхлопной струи. В газоотводной канал подавалась вода в процессе испытания в течение 120 с при расходе до 2 м3/с. Устройство шумоглушения применялось при испытаниях кислородно-водородного двигателя РД0120 блока “Ц” РН “Энергия” на испытательном стенде НИЦ РКП. Применение указанного устройства при испытаниях двигателя РД0120 обеспечило уменьшение интенсивности шума на испытательном комплексе до допустимых по санитарным нормам значений 90-120 Дб.

Рис. 11.5. Испытание ЖРД РД-0120 на стенде с устройством глушения шума в газоотводной трубе с рассекателями струи

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 355; Нарушение авторских прав?; Мы поможем в написании вашей работы!