КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкции сушилок

|

|

|

|

Практический расчет сушилки

Производится по формуле:

, (3.57)

, (3.57)

где  – количество испарившейся влаги;

– количество испарившейся влаги;

– объем сушильной камеры;

– объем сушильной камеры;

– напряженность сушильной камеры (определяется по справочникам).

– напряженность сушильной камеры (определяется по справочникам).

Порядок расчета:

1. .

.

2. .

.

3.  . По величине объема сушильной камеры выбираем сушилку.

. По величине объема сушильной камеры выбираем сушилку.

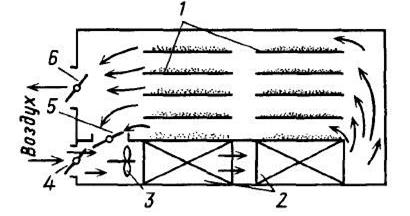

1. Камерные сушилки представляют собой герметичные камеры, внутри которых высушиваемый материал в зависимости от его вида располагается на сетках, противнях, зажимах и других приспособлениях (рисунок 3.25). Свежий воздух с помощью вентилятора 3 через калорифер 2 подают в пространство камеры, внутри которой находятся полки 1 с высушиваемым материалом.

К достоинствам камерных сушилок относится простота их устройства.

Недостатки:

- периодичность действия;

- большие затраты ручного труда на загрузку и выгрузку материала;

- низкая производительность;

- неравномерность высушивания из-за неподвижного толстого слоя материала.

Рисунок 3.25 – Камерная сушилка:

1– полки для загрузки высушиваемого материала; 2 – калорифер; 3 – вентилятор; 4, 5, 6 – заслонки для регулирования расходов свежего воздуха, рециркулирующего и отработавшего воздуха.

Как правило, камерные сушилки применяют для сушки небольших количеств материала и при достаточно большой продолжительности процесса.

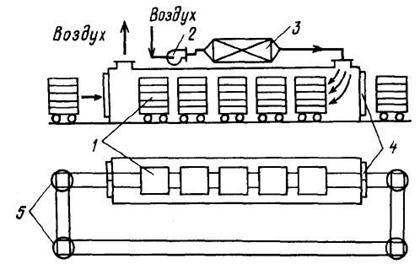

2. Туннельные сушилки – это аппараты непрерывного действия, представляющие собой длинные камеры (рисунок 3.26). Внутри туннеля по рельсам медленно перемещается ряд вагонеток 1, загруженных высушиваемым материалом. Поток нагретого воздуха, нагнетаемый вентилятором 2 через калорифер 3, проходит вдоль туннеля, омывая высушиваемый материал (в данном случае противотоком) и испаряя влагу. Торцы туннеля закрываются плотно прилегающими дверями-шлюзами 4, периодически открывающимися для удаления с донного конца вагонетки с высушенным материалом и загрузки с другого конца вагонетки с влажным материалом.

|

|

|

Туннельные сушилки – это разновидность камерных, с непрерывным вводом и выводом материала. Их используют, преимущественно, для сушки твердых и сыпучих материалов, например, для сушки сухарей, овощей, фруктов и др.

Рисунок 3.26 – Туннельная сушилка:

1– вагонетки с высушиваемым материалом; 2 – вентилятор; 3 – калорифер; 4 – герметичные двери; 5 – поворотные круги.

Достоинство – непрерывность действия.

Недостаток – неравномерность сушки из-за плохого перемешивания материала.

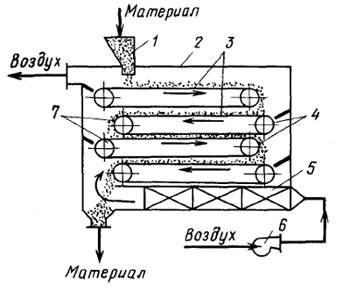

3. Ленточные сушилки предназначены для сушки сыпучих (зернистых, гранулированных, крупнодисперсных) и волокнистых материалов, а также готовых изделий и полуфабрикатов. В этих сушилках сушка производится непрерывно при атмосферном давлении. В сушильной камере 2 (рисунок 3.27) слой высушиваемого материала движется на бесконечных лентах (транспортерах), натянутых между ведущими 4 и ведомыми 7 барабанами. При пересыпании материала с ленты на ленту увеличивается поверхность его соприкосновения с сушильным агентом, что увеличивает скорость сушки. Ленточные сушилки бываю прямоточные и противоточные. Их сушилки применяют для сушки макаронных изделий, сухарей, фруктов, овощей, крахмала и др.

Рисунок 3.27 – Ленточная многоярусная сушилка:

1– питатель; 2 – сушильная камера; 3 – ленточные транспортеры; 4 – ведущие барабаны; 5 – калорифер; 6 – вентилятор; 7 – ведомые барабаны.

Основными недостатками ленточных сушилок являются:

- громоздкость;

- сложность обслуживания;

- невысокая удельная производительность (с 1 м2 ленты).

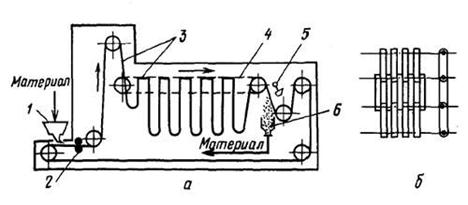

4. Петлевая сушилки непрерывного действия предназначены, например, для сушки пастообразных материалов при атмосферном давлении. Петли служат для увеличения поверхности контакта высушиваемого материала с сушильным агентом. В петлевой сушилке (рисунок 3.28) питатель 1 подает материал на бесконечную гибкую ленту 3, которая проходит между обогреваемыми паром вальцами 2, вдавливающими пасту внутрь ячеек ленты. Лента с впрессованным материалом поступает в сушильную камеру, где образует петли. Это достигается с помощью шарнирно соединенных звеньев ленты и расположенных на ней через определенные промежутки поперечных планок, опирающихся на цепной конвейер 4. При помощи направляющего ролика лента отводится к ударному устройству 5, посредством которого высушенный материал сбрасывается в бункер 6, снабженный разгрузочным шнеком. Сушильный агент движется поперек ленты.

|

|

|

Рисунок 3.28 – Петлевая сушилка ( ) и элемент сетчатой ленты (

) и элемент сетчатой ленты ( ):

):

1– питатель влажного материала; 2 – обогреваемые валки для вдавливания материала в сетчатую ленту; 3 – бесконечная сетчатая лента; 4 – цепной конвейер для передвижения петель сетчатой ленты; 5 – ударный механизм; 6 – бункер со шнеком.

Достоинство – большая скорость сушки из-за тонкого слоя материала.

Недостаток – сложность конструкции и высокие эксплуатационные расходы.

5. Валковые сушилки предназначены для сушки пастообразных материалов. Сушилка состоит из полого валка 1, внутрь которого подается греющий пар (рисунок 3.29). Нижняя часть валка погружена в высушиваемый материал. При медленном вращении валка по часовой стрелке материал налипает на его поверхность, высушивается и снимается ножом 3.

|

Рисунок 3.29 – Валковая сушилка:

1– полый валок; 2 – емкость с пастообразным материалом; 3 – нож.

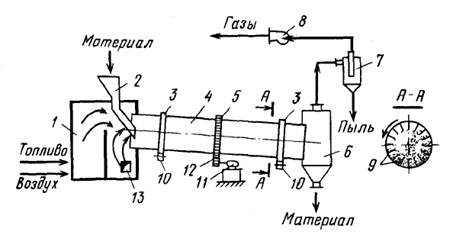

6. Барабанные сушилки (рисунок 3.30) предназначены для непрерывной сушки кусковых, зернистых и сыпучих материалов: зерна, подсолнечных семян, и т.д.

Барабанная сушилка состоит из цилиндрического сварного барабана 4, установленного с небольшим наклоном к горизонту (2 – 7 0) и опирающегося с помощью бандажей 3 на ролики 10. Барабан приводится во вращение электроприводом 11 через зубчатую передачу с помощью венца 5. Частота вращения барабана обычно не превышает 5 – 8 об/мин. Материал подается в барабан питателем 2 и поступает на внутреннюю насадку 9, расположенную вдоль почти всей длины барабана. Насадка, тип которой определяется свойствами высушиваемого материала, обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесный контакт с сушильным агентом при пересыпании.

|

|

|

Рисунок 3.30 – Барабанная сушилка:

1– топка; 2 – питатель; 3 – бандажи; 4 – барабан; 5 – зубчатый венец; 6 – разгрузочная камера; 7 – циклон; 8 – вентилятор; 9 – подъемно-лопастная насадка; 10 – опорные ролики; 11 – электропривод; 12 – шестеренчатая передача; 13 – окно для подачи вторичного воздуха.

Сушильный агент и материал часто движутся прямотоком, что позволяет избежать перегрева материала, так как в этом случае наиболее горячие газы соприкасаются с материалом, имеющим наибольшую влажность. Чтобы избежать сильного уноса пыли с сушильным агентом, его скорость в барабане не превышает 2 – 3 м/с и перед выбросом в атмосферу отработанный сушильный агент очищается от образовавшейся пыли в циклоне 7. Вентилятор 8 также обеспечивает небольшой вакуум в барабане, что уменьшает проникновение пыли в помещение.

Время пребывания материала в барабане обычно регулируется скоростью его вращения и реже – изменением угла наклона барабана. Высушенный материал удаляется через разгрузочную камеру 6.

Устройство внутренней насадки барабана (рисунок 3.31) зависит от размеров кусков и свойств высушиваемого материала. Подъемно – лопастная насадка используется для сушки крупнокусковых и склонных к налипанию материалов, секторная насадка – для малосыпучих и крупнокусковых материалов с большой плотностью. Для мелкокусковых сильно сыпучих материалов используют распределительную насадку.

|

Рисунок 3.31 – Типы насадок барабанных сушилок:

– подъемно-лопастная;

– подъемно-лопастная;  – распределительная;

– распределительная;  – секционная.

– секционная.

Недостаток подъемно-лопастной насадки – недостаточно полное использование объема сушильной камеры. С распределительной насадкой объем сушилки используется более эффективно. Самая эффективная – секционная насадка, однако, существуют проблемы с равномерной загрузкой материала, наиболее металлоемкая и дорогая.

|

|

|

7. Сушилки с кипящим слоем. Применяются для сушки сыпучих материалов, например, зерна, подсолнечных семян и т.д. Сушилка с кипящим слоем состоит из цилиндрического корпуса 1 и перфорированного дна 3, на котором находится слой высушиваемого материала 2 (рисунок 3.32 а). Сушильный агент поступает снизу, проходит через перфорированное дно и слой материала.

|

Рисунок 3.32 – Сушилка с кипящим слоем ( ) и график зависимости перепада давления

) и график зависимости перепада давления  на слое материала от скорости воздуха

на слое материала от скорости воздуха  (

( ):

):

1 – корпус; 2 – слой высушиваемого материала; 3 – перфорированная перегородка.

На рисунке 3.32  представлен график зависимости перепада давления на слое материала

представлен график зависимости перепада давления на слое материала  от скорости сушильного агента

от скорости сушильного агента  (сплошная линия). Пунктирная линия характеризует перепад давления в пустом аппарате. На графике можно выделить следующие зоны.

(сплошная линия). Пунктирная линия характеризует перепад давления в пустом аппарате. На графике можно выделить следующие зоны.

О-А – режим фильтрации воздуха через слой материала (слой неподвижен).

Начиная с точки А – пробулькивание воздуха через слой материала.

В точке К слой начинает набухать, свободное сечение увеличивается и за счет этого перепад давления уменьшается до точки В.

В-С – кипящий слой (псевдоожиженный). В этом режиме сила тяжести, действующая на частицу материала, равна силе сопротивления среды и частички витают. Высота слоя материала увеличивается с ростом скорости потока воздуха, пока в сечении аппарата не останется 1 частичка. При этом начинается режим пневмотранспорта.

Преимущества сушки в кипящем слое: высокая интенсивность процесса, незаменимость на первом этапе сушки.

Недостатки:

- истирание материала и эрозия стенок аппарата;

- плохо работает при широком гранулометрическом составе материала;

- сложно достигнуть равномерность кипения слоя (наличие застойных зон).

Для исключения застойных зон стали применять аэрофонтанные сушилки.

8. Аэрофонтанные сушилки.

Фонтанирование – движение воздуха или жидкости за сложным препятствием.

На рисунке 3.33 представлена конструкция аэрофонтанной сушилки.

|

Рисунок 3.26 – Аэрофонтанная сушилка:

1 – корпус; 2 – конические полки; 3 – питатель.

Аэрофонтанная сушилка состоит из корпуса 1, снабженного коническими полками 2. Ширина полок к верхней части аппарата уменьшается, а свободное сечение увеличивается, поэтому скорость воздуха в сушилке снижается снизу вверх. На каждой полке происходит интенсивная круговая циркуляция воздуха и материала – фонтанирование. При этом материала хорошо перемешивается и сушится. Влажный материал через питатель подается на нижнюю полку. По мере высушивания материала он переносится воздухом на более высокие полки. Так как скорость воздуха уменьшается снизу вверх, то в верхней части сушилки будет более сухой материал, чем в нижней. Из верхней части сушилки высушенный материал уносится потоком воздуха.

Достоинства:

- высокая интенсивность сушки;

- отсутствие застойных зон материала;

- большая производительность, чем у сушилок в кипящем слое.

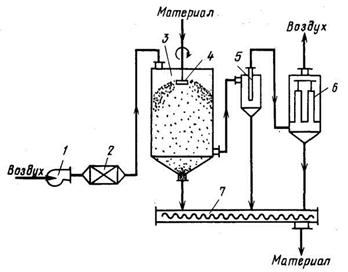

9. Распылительные сушилки. Используют для сушки жидких и пастообразных материалов (рисунок 3.27). Сушкой распылением получают сухое молоко, молочно-овощные концентраты, пищевые и кормовые дрожжи, яичный порошок и другоие продукты.

В распылительных сушилках материал диспергируется специальными устройствами и высушивается в потоке горячего сушильного агента. Время пребывания материала в зоне сушки мало, а высокая степень диспергирования и, как следствие, большая интенсивность испарения влаги обеспечивают быстрое высушивание.

Распыление материала обеспечивается механическими и пневматическими форсунками, а также с помощью центробежных дисков, частота вращения которых составляет 4000 – 20000 об/мин.

Достоинства: высушенный продукт получается равномерного дисперсного состава и мелкодисперсным.

Недостатки: большие габаритные размеры и повышенный расход энергии.

Рисунок 3.27 – Распылительная сушилка:

1 – вентилятор; 2 – калорифер; 3 – сушильная камера; 4 – распылитель (форсунка); 5 – циклон; 6 – рукавный фильтра; 7 – шнек выгрузки высушенного материала.

На рисунке 3.28 представлен другой вариант распылительной сушилки.

|

Рисунок 3.28 – Распылительная сушилка

Через тонкое сопло впрыскивается жидкость. Попутно с ней двигается горячий (первичный) воздух – чтобы на капельках жидкости образовалась корочка, прежде чем они долетят до стенок сушилки. Параллельно с первичным, подается более холодный (вторичный) воздух, он предназначен для окончательного высушивании продукта.

4. Гидромеханические процессы

Разделение жидких и газовых неоднородных систем

Гидромеханическими называются процессы, которые подчиняются законам гидравлики: отстаивание, фильтрование, центрифугирование, смешение.

Неоднородными или гетерогенными называются системы, состоящие из двух или нескольких фаз, между которыми имеется граница раздела. Та фаза, которая занимает основной объем системы, называется сплошной фазой или дисперсной средой. Другая фаза, равномерно распределенная в сплошной, называется дисперсной фазой.

Классификация неоднородных систем

На рисунке 4.1 представлена классификация неоднородных систем.

|

Рисунок 4.1 – Классификация неоднородных систем.

Суспензии – неоднородные системы, состоящие из жидкости и взвешенных в ней частиц. В зависимости от размеров твердых частиц (в мкм) суспензии подразделяют на грубые (d >100 мкм), тонкие (d = 0,5 –100 мкм) и мути (d = 0,1 –0,5 мкм). Переходную область между суспензиями и истинными растворами (гомогенными системами) занимают коллоидные растворы.

Эмульсии – системы, состоящие из жидкости и распределенных в ней капель другой жидкости, не смешивающихся с первой (d = 0,3 – 10 мкм).

Классификация методов разделения

На рисунке 4.2 представлена классификация методов разделения неоднородных систем.

Рисунок 4.2 – Классификация методов разделения неоднородных систем.

Осаждение – процесс разделения, при котором взвешенные в жидкости частицы отделяются от сплошной фазы под действием сил тяжести, инерции (в том числе центробежных) или электростатических сил. Отстаивание (под действием сил тяжести) применяется для предварительного, грубого разделения неоднородных систем.

Фильтрование – процесс разделения с помощью пористой перегородки, способной пропускать жидкость или газ, но задерживать взвешенные в среде твердые частицы. Чаще всего оно осуществляется под действием сил давления или центробежных сил и применяется для более тонкого разделения суспензий и пылей, чем путем осаждения.

Центрифугирование – процесс разделения суспензий и эмульсий под действием центробежных сил.

Мокрое разделение – улавливание взвешенных в газе твердых частиц какой-либо жидкостью.

Материальный баланс процесса разделения неоднородных систем

Уравнение общего материального баланса:

. (4.1)

. (4.1)

Уравнение материального баланса по распределенному веществу (дисперсной фазе):

, (4.2)

, (4.2)

где  ,

,  ,

,  – количества исходной смеси, осветленной жидкости и осадка, кг;

– количества исходной смеси, осветленной жидкости и осадка, кг;

,

,  ,

,  – массовая доля дисперсной фазы в исходной смеси, осветленной

– массовая доля дисперсной фазы в исходной смеси, осветленной

жидкости и осадке.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1563; Нарушение авторских прав?; Мы поможем в написании вашей работы!