КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Крюки и их назначение

|

|

|

|

Крюки и другие специальные подвески, присоединяемые к талевому блоку, предназначены для:

- подвешивания вертлюга и бурильной колонны при бурении скважины;

- подвешивания с помощью штропов и элеватора колонн бурильных и обсадных труб при спуско-подъемных операциях;

- подвешивания и перемещения на площадке буровых тяжелого оборудования при монтажно-демонтажных работах и инструмента при бурении скважины.

1 - основной рог; 2 - защелка; 3 - стопорное устройство; 4 - стопор; 5 - гайка; 6 - пружина; 7 - упорный шариковый подшипник; 8 - ось; 9 - корпус; 10 - стакан; 11 - ствол; 12 - крюк; 13 - боковой рог; 14 - стопорная планка

Рисунок 11 - Трехрогий крюк

Крюки используются при ручной расстановке свечей. При работе с комплексом АСП крюки заменяются специальными подвесками. В современных буровых установках применяются трехрогие крюки, отличающиеся грузоподъемностью. Конструкции буровых крюков существенных различий не имеют.

Крюк (Рисунок 11) состоит из литого корпуса 9 и собственно крюка 12. В трехрогих крюках основной рог 1 используется для подвешивания вертлюга, а два боковых рога 13 - для штропов элеватора. Корпус соединяется с крюком при помощи ствола 11, установленного в полом стакане 10 на пружинах 6, затянутых гайкой 5. Стакан опирается на упорный шариковый подшипник 7 и может поворачиваться относительно корпуса. Гайка ствола имеет продольные пазы под направляющие планки, приваренные к верхнему торцу стакана. Благодаря этому вместе со стаканом поворачивается ствол с крюком, что позволяет предохранить талевый канат от закручивания при повороте крюка.

Таблица 3 Техническая характеристика крюков

| Параметр | УК-225 | У5-300 | КТБ-4-140Бр |

| Грузоподъемность основного рога, т | |||

| Грузоподъемность боковых рогов, т | |||

| Подвеска к талевому блоку | Блочная | 2 петлевых штропа | Блочная |

| Тип резьбы ствола | Специальная | Трапецеидальная | Без резьбы |

| Габариты, мм: По боковым рогам Ширина по корпусу крюка Высота | |||

| Масса, т | 2,9 | 4,8 | 1,4 |

|

|

|

В процессе бурения крюк относительно корпуса фиксируется стопором 4, вмонтированным в полухомуты стопорного устройства 3, неподвижно закрепленного в наружной кольцевой проточке нижней части стакана. От самоотвинчивания ствол предохраняется стопорной планкой 14, установленной в радиальных пазах ствола. Пружина 6 состоит из двух секций и работает на сжатие. Ход пружины и ее грузоподъемность при выбранном ходе обеспечивают необходимый при отвинчивании приподъем свечи на высоту замковой резьбы. При нагрузках, превышающих вес одной свечи, пружина сжимается до упора торцов гайки и стакана. В крюках КТБ-4-140Бр вместо ствола используются безрезьбовые подвески.

Собственно крюки изготовляются из высокопрочных стальных отливок либо пластинчатыми из легированной термически обработанной листовой стали. Пластинчатые крюки впервые были использованы в буровых установках Уралмашзавода. Пластины крюка соединяются заклепками с потайными головками. В зеве крюка 1 устанавливается фасонный вкладыш из литой стали, обеспечивающий сохранность пластин и плавность прилегания контактирующих поверхностей штропа вертлюга и зева крюка.

Боковые рога 13 устанавливаются на оси, запресованной в расточку пластин. Зев основного рога закрывается автоматически при заведении штропа вертлюга в результате поворота подпружиненной защелки 2. Боковые рога закрываются откидными скобами. Грузоподъемность боковых рогов крюка в большинстве случаев выше грузоподъемности основного рога. В кронблоках крюк соединяется со щеками талевого блока при помощи осей 8, установленных в карманах его корпуса и закрепленных стопорными планками. Талевые блоки с серьгой соединяются с крюком при помощи штропа, установленного на осях в карманах корпуса крюка.

|

|

|

При работе с двухсекционными талевыми блоками бурильная колонна при спуско-подъемных операциях подвешивается к автоматическому элеватору, который в комплексе АСП заменяет крюк.

Талевые канаты

Стальные проволочные канаты, используемые для соединения буровой лебедки с кронблоком и талевым блоком, называются талевыми канатами. В процессе эксплуатации талевые канаты подвергаются растяжению и многократным перегибам на шкивах кронблока, талевого блока и барабане лебедки, в результате которых происходит усталостное разрушение их. Наружные проволоки каната подвергаются износу на шкивах и барабане лебедки, поэтому ускоряется процесс их усталостного разрушения. Вследствие недостаточной долговечности возрастают потребление талевых канатов и вынужденные простои буровых установок в ожидании смены изношенных канатов, что отрицательно влияет на технико-экономические показатели бурения.

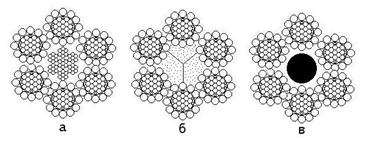

Согласно ГОСТ 16 853-71, талевые канаты для эксплуатационного и глубокого разведочного бурения изготовляются в трех исполнениях, различающихся по типу используемых сердечников (Рисунок 12):

1 - с металлическим сердечником (м.с.);

2 - с органическим трехпрядным сердечником (о.с.);

3 - с пластмассовым стержневым сердечником (и.с.).

а - металлическим, б - органическим трехпрядным, в - пластмассовым.

Рисунок 12 - Талевые канаты типа ЛК-РО с сердечниками

Диаметр каната измеряется штангенциркулем по выступам диаметрально расположенных прядей. Предельные отклонения диаметров каната должны быть +6% для канатов исполнения 1 и 3-10% для канатов исполнений 2 и 3.

Шаг свивки каната определяется по расстоянию между двумя одноименными точками наружных проволок, расположенных через каждые k+1 прядей, где k - число прядей в канате (рисунок 13). С уменьшением шага свивки возрастают прочность и структурная плотность каната. В талевых канатах шаг свивки проволок в прядях и сердечнике не должен превышать их 8,5-кратного диаметра, а шаг свивки прядей в канате - 6,5-кратного диаметра каната. По длине каната шаги свивки проволок в прядях и прядей в канате должны быть равномерными.

|

|

|

Рисунок 13 - Замер шага свивки шестипрядного каната.

Прочность каната на разрыв характеризуется суммарным разрывным усилием всех проволок в канате Рс и агрегатным разрывным усилием Ра. Суммарное разрывное усилие определяется по формуле (3):

Рс=f1n1sd1+ f2n2sd2+ f3n3sd3, (3)

где f1,f2,f3 - площади поперечного сечения проволок каната; n1,n2,n3 - число проволок каждого диаметра; sd1, sd2, sd3 - пределы прочности проволок соответствующего диаметра.

Агрегатное разрывное усилие определяется в результате растяжения готового каната на испытательных машинах. Опыт показывает, что из-за деформации проволок при свивке и неравномерного натяжения прядей разрывное усилие каната в целом или агрегатное разрывное усилие каната меньше суммарной прочности проволок, использованных при его изготовлении. Потери прочности каната от свивки характеризуются коэффициентом (4):

Для талевых канатов потеря прочности при свивке не должна превышать 15%.

(4)

(4)

Проволоки для канатов изготавливаются из высокоуглеродистой стали с добавками 0,4-0,7% марганца и 0,3% кремния. В результате термической обработки и наклепа при протяжке (волочении) предел прочности проволоки может быть увеличен до 2600 Мпа. Пряди и металлические сердечники талевых канатов изготавливаются из светлой (без защитного металлического покрытия) проволоки с пределом прочности 1600-1800 Мпа. Проволоки с более высоким пределом прочности обладают пониженной усталостной прочностью и поэтому для изготовления талевых канатов не используются. Важное значение имеет однородность проволоки по ее длине.

Долговечность стальных канатов существенно зависит от материала и конструкции их сердечника, препятствующего смещению прядей и смятию каната под действием осевых и радиальных нагрузок. Канаты с органическим сердечником из растительных волокон (пенька, сизаль, манила) наиболее гибкие. Канаты с пластмассовыми и металлическими сердечниками обладают большей сопротивляемостью поперечному сжатию, благодаря чему лучше сохраняют свою форму при огибании шкивов и намотке на барабан. Пластмассовые сердечники в виде сплошного круглого стержня впервые были применены в талевых канатах. Лабораторные и промысловые испытания на буровых показали, что наработка талевых канатов с пластмассовым сердечником на 20-30% превышает наработку однотипных канатов с пеньковым сердечником.

|

|

|

Для защиты от износа и атмосферной коррозии канат покрывают при свивке специальными смазками (технический вазелин, битум в сочетании с гудроном и др.). Смазки для талевых канатов наряду с антикоррозийными и антифрикционными свойствами должны обладать достаточной прилипаемостью (адгезией) и температурной стойкостью. Физико-химические свойства смазки должны сохраняться при температурах от -50 до +50°С, характерных для северных и южных районов бурения. Смазку наносят тонким слоем внутрь прядей и на поверхность канатов в процессе их изготовления.

Талевые канаты изготовляют путем двойной свивки - проволок в круглые пряди, а последних в однослойные шестипрядные канаты (тросы). Шестипрядная конструкция обладает рациональным соотношением диаметров прядей и сердечника, при котором обеспечивается выгодное сочетание прочности и гибкости каната.

По способу свивки канаты тросовой конструкции подразделяются на обыкновенные и нераскручивающиеся. В обыкновенных канатах проволоки сохраняют напряжения, порождаемые их упругой деформацией в процессе свивки прядей и каната. Нераскручивающиеся канаты свиваются из предварительно деформированных проволок и прядей. В результате предварительной деформации проволоки и пряди приобретают геометрические формы, соответствующие их положению в готовом канате. Вследствие этого уменьшаются свивочные напряжения, что способствует снижению момента упругой отдачи каната и повышению его гибкости и выносливости. В результате сравнительных натурных испытаний установлено, что выносливость нераскручивающихся канатов на 25-30% больше, чем канатов с обыкновенной свивкой, поэтому талевые канаты изготавливают нераскручивающимися. Способ свивки определяется по поведению проволок и прядей в готовом канате. В обыкновенном канате при освобождении его концов от перевязок пряди самопроизвольно расплетаются и требуются сравнительно большие усилия для их обратной укладки. Пряди нераскручивающихся канатов не расплетаются и легко укладываются в свое первоначальное положение.

В зависимости от взаиморасположения проволок в прядях различают канаты с точечным (ТК) и линейным (ЛК) касанием (контактом) проволок. Канаты с линейным касанием проволок более долговечны. Испытания показывают, что их наработка в 1,5-2 раза превышает наработку канатов с точечным касанием. Талевые канаты относятся к типу ЛК-РО, отличающемуся тем, что в отдельных слоях пряди используются проволоки разного (Р) и одинакового (О) диаметров. Каждая прядь талевого каната содержит 31 проволоку. Эти проволоки свиты в три слоя: (1+6)+(6.6)+12. Первый слой (1+6) состоит из шести проволок одинакового диаметра и центральной проволоки. Второй слой (6.6) состоит из шести толстых и шести тонких проволок, а третий из двенадцати проволок более толстых, чем в первом и втором слоях. Благодаря принятой конструкции прядей обеспечиваются достаточная гибкость и износостойкость талевого каната, необходимые для его эффективной работы.

По роду свивки различаются канаты крестовой и односторонней свивки проволоки в пряди свиты в одну сторону, а пряди в канат - в противоположную. В канатах односторонней (параллельной) свивки проволоки и пряди свиты в одну сторону. При крестовой свивке наружные проволоки располагаются параллельно, а при односторонней - под углом к оси каната. Канаты односторонней свивки углом к оси каната. Канаты односторонней свивки вследствие гибкости и плотности расположения проволок по сечению обладают повышенной выносливостью и износостойкостью. Однако они непригодны для буровых установок, так как вызывают закручивание свободно подвешенного талевого блока из-за чрезмерных свивочных напряжений в проволоках каната. В канатах крестовой свивки проволоки деформируются в разных направлениях при свивке прядей и каната, поэтому свивочные напряжения оказываются незначительными.

Канаты имеют правое и левое направление свивки. При правом направлении свивки пряди располагаются слева вверх направо, а при левом - справа вверх налево. Направление свивки выбирается в зависимости от положения каната относительно барабана и направления укладки его витков на барабане. Наматывание на барабан лебедки сопровождается подкручиванием каната в результате его смещения относительно ранее навитого на барабан витка. Поэтому направление свивки следует выбирать так, чтобы при намотке на барабан канат подкручивался в направлении своей свивки. В этом случае дополнительная подкрутка способствует упорядоченной и плотной укладке каната на барабан.

При многослойной намотке направление свивки выбирается из условия упорядоченной и плотной укладки первого слоя, способствующего нормальной намотке последующих слоев. С учетом свободной подвески талевого блока и принятой схемы навивки каната на барабан лебедки талевые канаты изготовляются правой крестовой свивкой.

Сопротивляемость каната упругой деформации при растяжении характеризуется модулем упругости, величина которого зависит от конструктивных и технологических параметров каната (4).

Ек=aЕ, (4)

где Ек - модуль упругости каната; Е - модуль упругости проволоки; а=0,33¸0,35 по данным многих авторов для стальных канатов двойной свивки.

Таблица 4 Рекомендуемые длины талевых канатов по ГОСТ 16853-71.

| Диаметр каната, мм | |||||

| Длина каната, м, не менее: Нормального Укороченного |

Отклонения от заказанной длины каната допускаются в пределах ±1%.

С увеличением числа повторных свивок проволок в канате и углов свивки модуль упругости каната снижается. При растяжении происходит конструктивное удлинение каната, в результате которого его диаметр уменьшается до номинального. В зависимости от используемого сердечника, диаметра и числа проволок конструктивное удлинение каната изменяется в пределах 0,2-6% от рабочей длины каната.

Длина талевого каната устанавливается заказчиком. Различают канаты нормальной длины - для работы с перепусками - и укороченные. Рекомендуемые длины талевых канатов по ГОСТ 16853-71 приведены в таблице 4.

Буровые лебедки

Назначение и функции буровых лебедок

С помощью буровых лебедок и талевого механизма спускают, поднимают и удерживают на весу бурильную колонну, обсадные трубы и другой инструмент при бурении и креплении скважин. При подъеме вращательное движение, сообщаемое лебедке от привода, посредством талевого каната преобразуется в поступательное движение талевого блока. При спуске тормозные устройства буровой лебедки ограничивают скорость талевого блока, опускающегося под действием собственного веса и веса подвешенного к нему инструмента. Буровые лебедки используются также для передачи вращения ротору, свинчивания и развичивания бурильных и обсадных труб, для подъема и подтаскивания различных грузов при бурении скважины, монтаже и ремонте установки.

Буровые лебедки относятся к главным агрегатам бурового комплекса, определяющим эффективность бурения. Следует учитывать, что они используется как при спуско-подъемных операциях, так и при разбуривании забоя скважины.

К основным технологическим функциям лебедки относятся:

1. Поддержание заданной нагрузки на долото и подача бурильной колонны при разбуривании забоя скважины.

2. Подъем на поверхность и спуск в скважину бурильной колонны для смены долот, забойных двигателей и извлечения керна.

3. Наращивание колонны по мере углубления скважины.

4. Спуск колонны обсадных труб при креплении скважины.

5. Спуск и подъем на трубах контрольно-измерительных приборов и ловильного инструмента при испытаниях и освоении скважин, ликвидации прихватов и других аварий в скважине.

Буровые лебедки в отличие от лебедок, используемых в грузоподъемных машинах, работают в условиях, характеризуемых ступенчатым изменением действующих нагрузок. Систематические нагрузки возрастают с углублением забоя скважины, а в процессе спуско-подъемных операций изменяются в десятки и сотни раз в зависимости от числа свечей в бурильной колонне.

Лебедки должны отвечать требованиям технологии бурения и удовлетворять условиям их эксплуатации. Мощность и тяговое усилие их должны быть достаточными для выполнения наиболее тяжелых технологических операций. Скорости подъема и спуска должны обеспечить безаварийность, экономичность и высокую производительность при спуско-подъемных операциях. Для транспортировки в собранном виде габариты и масса лебедок должны соответствовать нормам, установленным правилам перевозок железнодорожным транспортом. Необходимо учитывать, что габариты лебедки ограничиваются площадью буровой и проходами, необходимыми для безопасного обслуживания лебедки и других механизмов. Следует особо выделить требования к их надежности, долговечности и ремонтопригодности.

Система управления лебедкой должна исключить возможность одновременного включения более одной передачи и самопроизвольное отключение или переключение передачи. Наряду с этим система управления должна обеспечивать автоматическое отключение привода и одновременное включение тормоза при срабатывании предохранительных устройств (ограничителя нагрузки талевого механизма и вышки, ограничителя подъема крюка и др.). При отключении привода и торможении не допускаются разгрузка и разматывание ходовой струны талевого каната.

Буровые лебедки различаются по мощности и другим техническим параметрам, а также по кинематическим и конструктивным признакам.

Мощность буровых лебедок, регламентируемая ГОСТ 16293-82, находится в пределах 200-2950 кВт в зависимости от глубин бурения.

По числу скоростей подъема различают двух-, трех-, четырех- и шестискоростные буровые лебедки. За рубежом применяются восьми- и десятискоростные буровые лебедки. Скорости подъема изменяются путем переключения передач между валами лебедки либо посредством отдельной коробки перемены передач.

В зависимости от используемого привода различают буровые лебедки со ступенчатым, непрерывно-ступенчатым и бесступенчатым изменением скоростей подъема. Ступенчатое изменение скоростей подъема имеется в буровых лебедках с механическими передачами от тепловых двигателей и электрических двигателей переменного тока. При гидромеханических передачах лебедки с теми же двигателями имеют непрерывно-ступенчатое изменение скорости подъема. В случае использования привода от электродвигателей постоянного тока скорости подъема лебедки изменяются бесступенчато по кривой постоянства мощности двигателя.

По схеме включения быстроходной передачи различают буровые лебедки с независимой и зависимой «быстрой» скоростью. Как известно, при спуске бурильных и обсадных труб в соответствии с последовательностью выполняемых операций используются две скорости: тихая - для приподъема колонны труб с целью освобождения клиньев или элеватора и быстрая - для последующего подъема незагруженного элеватора за очередной свечой. Для ускорения спуска переключение указанных скоростей не должно задалживать много времени и поэтому осуществляется фрикционными муфтами с поста бурильщика. Буровые лебедки с независимой схемой скоростей позволяют поднимать незагруженный элеватор на быстрой скорости независимо от тихой скорости, используемой для приподъема. При зависимой схеме незагруженный элеватор поднимают на разных скоростях, равных либо пропорциональных скорости, используемой для приподъема колонны труб.

По числу валов различают одно-, двух- и трехвальные буровые лебедки. Одно- и двухвальные лебедки снабжаются отдельной коробкой перемены передач. В трехвальных лебедках скорости подъема изменяются с помощью передач, установленных между валами самой лебедки. Для вспомогательных работ двух- и трехвальные буровые лебедки снабжаются фрикционной катушкой. В случае использования одновальной лебедки для этого подключают дополнительную вспомогательную лебедку.

Буровые лебедки различаются по числу скоростей, передаваемых ротору, и кинематической схеме передач, установленных между лебедкой и ротором.

По способу управления подачей долота различают буровые лебедки с ручным и автоматическим управлением, осуществляемым посредством регулятора подачи долота.

Наряду с указанными особенностями различают лебедки с капельной и струйной смазками цепных передач; воздушным и водяным охлаждением тормозных шкивов; гидродинамическим и электромагнитным вспомогательными тормозами; ручным и дистанционным управлением.

Кинематическая схема и строение буровых лебедок

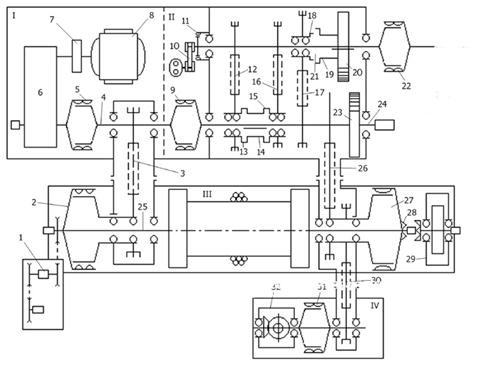

Кинематические схемы буровых лебедок с помощью условных обозначений изображают совокупность, связи и соединения их кинематических элементов. На Рисунок приведена кинематическая схема одновальной буровой лебедки III с коробкой перемены передач II, регулятором подачи долота I и трансмиссией IV ротора.

1 - тахогенератор; 2, 5, 9, 22, 27, 31 - шинно-пневматическая муфта; 3, 12, 16, 17, 26, 30 - цепная передача; 4 - приводной вал; 6 - редуктор; 7 - муфта; 8 - электродвигатель; 10 - клиноременная передача; 11 - пневматический тормоз; 13, 14, 15, 18, 19, 28 - кулачковая муфта; 20, 23 - зубчатая передача; 21 - трансмиссионный вал; 24 - вал коробки перемены передачи; 25 - вал лебедки; 29 - электромагнитный тормоз; 32 - ротор.

Рисунок 14 - Кинематическая схема одновальной буровой лебедки ЛБУ-1100М1

Рассматриваемая схема используется в лебедке ЛБУ-1100М1 и является характерной для современных отечественных и зарубежных буровых лебедок. Подъемный вал 25 лебедки приводится цепными передачами 3 и 26 от приводного вала 4 и промежуточного вала 24 коробки перемены передач II, трансмиссионный вал 21 которой соединяется с приводом муфтой 22 и передает три прямые скорости (цепные передачи 12, 16, 17) и одну обратную (зубчатая передача 20, 23).

Цепная передача 3 (81/21) включается шинно-пневматическими муфтами 2 и 9 под давлением воздуха, поступающего через вертлюжки на торцах соединяемых валов. Посредством этой передачи подъемному валу лебедки сообщаются I, II, III «тихие» скорости в зависимости от частоты вращения вала 24 коробки перемены передачи, переключаемой кулачковыми муфтами 18, 19, 13, 14 и 15. Цепная передача 26 (40/39) включается шинно-пневматической муфтой 27 через вертлюжок на правом торце подъемного вала. При этом скорости вращения IV, V, IV («быстрые») вала 24 передаются подъемному валу.

Лебедка имеет две обратные скорости, передаваемые подъемному валу цепными передачами 3 и 26 зубчатым зацеплением 20, 23 коробки перемены передач. Торможение лебедки осуществляется электромагнитным тормозом 29, соединяющимся с подъемным валом кулачковой муфтой 28. Ротор 32 приводится от подъемного вала лебедки цепной передачей 30, включаемой шинно-пневматической муфтой 31. Частота вращения подъемного вала контролируется тахогенератором 1.

1 - стойка; 2 - пульт бурильщика; 3, 10 - масляная ванна; 4 - рама; 5 - вал рукоятки управления ленточным тормозом; 6 - воздухопровод; 7 - барабан; 8 - стойка балансира; 9, 20 - тахогенератор; 11 - вал трансмиссии ротора; 12 - выносная опопра; 13 - кулачковая муфта; 14 - электромагнитный тормоз; 15, 19 - промежуточный кожух; 16, 18 - кожух; 17 - тормозной вал.

Рисунок 15 - Буровая лебедка ЛБУ-1100.

В рассматриваемой лебедке подача долота осуществляется автоматически посредством регулятора подачи долота 1, присоединяемого в процессе бурения скважины к подъемному валу лебедки шинно-пневматической муфтой 5 и цепной передачей 3. Регулятор подачи долота, состоящий из электродвигателя 8, муфты 7 и редуктора 6, используется также для подъема колонны труб в случае отказа основного привода. Клиноременная передача 10 служит для вращения масляного насоса. Пневматический тормоз 11 фиксирует положение вала, необходимое для включения кулачковых муфт и зубчатой передачи.

На рисунок 15 показана буровая лебедка ЛБУ-1100, основные конструктивные элементы которой повторяются в других моделях современных отечественных и зарубежных лебедок для эксплуатационного и глубокого разведочного бурения. Лебедка монтируется на сварной металлической раме 4, приспособленной для ее перевозки и перемещения подъемным краном при монтажно-демонтажных работах. К раме приварены корпуса масляных ванн 3 и 10 цепных передач, соединяющих лебедку с коробкой перемены передач. В отцентрированных отверстиях корпусов масляных ванн установлен подъемный вал с барабаном 7 буровой лебедки.

В корпусе 10 размещается вторая цепная передача, используемая для привода вала 11 трансмиссии ротора. Вал трансмиссии ротора на сферических роликоподшипниках устанавливается в дополнительной расточке корпуса 10 и выносной опоре 12, закрепленной на раме лебедки. Масляные ванны, закрытые крышками и промежуточными кожухами 15 и 19, соединяются с коробкой перемены передач. Для устранения утечек масла, используемого для смазки цепных передач, в стыковых разъемах масляных ванн устанавливаются прокладки.

Промежуточные кожухи при транспортировке лебедки вводятся во внутреннюю полость масляных ванн, а наружные их фланцы закрываются кожухами 16 и 18. на раме со стороны пульта 2 бурильщика смонтированы стойка 8 балансира, тормозной вал 17 и вал 5 рукоятки управления ленточным тормозом. Электромагнитный тормоз 14 крепится к раме соосно с подъемным валом и соединяется с ним кулачковой муфтой 13. На раме установлены два тахогенератора 9 и 20.

Тахогенератор 9 предназначен для контроля частоты вращения стола ротора и соединяется цепной передачей с валом 11 трансмиссии ротора. Тахогенератор 20 соединяется с валом электромагнитного тормоза и предназначен для контроля скорости спуска колонн труб при автоматическом режиме работы электротормоза. На стойке 1 установлен командоаппарат комплекса АСП для блокировки перемещений механизма захвата свечи и талевого блока. Привод командоаппарата осуществляется от цепной звездочки на подъемном валу лебедки.

К раме крепится воздухопровод 6 системы пневматического управления лебедкой. Для безопасной работы и защиты от загрязнения подвижные части лебедки закрыты металлическими кожухами с дверцами для доступа к ее отдельным частям.

Подъемный вал - основа буровой лебедки. Между коренными подшипниками подъемного вала напрессованы ступицы дисков барабана. В правом более доступном для работы диске имеется внутренний прилив для крепления талевого каната. В буровых лебедках канат крепится с внутренней либо наружной стороны диска. Узел крепления должен быть надежным и удобным в работе. Наружное расположение узла крепления более доступно для быстрого крепления и освобождения каната. Недостаток наружного крепления - повреждение витков каната в результате трения с верхней кромкой углубления для заделки каната.

Наиболее распространены простые в изготовлении барабаны с гладкой наружной поверхностью. Для улучшения намотки барабан лебедки снабжается съемными накладками, имеющими параллельные и переходные спиральные канавки для укладки витков каната. Симметричное расположение параллельных и спиральных участков канавки на длине отдельных витков способствует снижению инерционных нагрузок от дисбаланса, создаваемого в результате одностороннего увеличения радиуса навивки в местах перехода смежных слоев каната.

Таблица 5 Техническая характеристика буровых лебедок

| Параметры | ЛБ-750 | У2-2-11 | У2-5-5 | ЛБУ-1100М1 ЛБУ-1100М2 |

| Мощность на барабане, кВт | ||||

| МАХ натяжение ходовой струны каната, кН | ||||

| Диаметр, мм: Талевого каната Барабана | ||||

| Длина барабана, мм | ||||

| Число валов лебедки | ||||

| Число прямых скоростей: Коробки перемены передач Лебедки Ротора | ||||

| Число обратных скоростей: Коробки перемены передач Лебедки Ротора | ||||

| Исполнение «быстрой» скорости | Зависимое | Независимое | Зависимое | |

| Тип вспомогательного тормоза | Гидравлический | Электромагнитный | ||

| Число слоев каната на барабане | ||||

| Соединение РПД с лебедкой | - | Прямое | Прямое | Через КПП |

| Габариты, мм: Длина Ширина Высота | ||||

| Масса, т | 17,1 | 21,3 | 27,1 | 27,3 |

Буровые насосы

Назначение и требования буровых насосов

Буровые насосы предназначены для нагнетания в скважину промывочной жидкости с целью очистки забоя и ствола от выбуренной породы (шлама) и выноса ее на поверхность; охлаждения и смазки долота; создания гидромониторного эффекта при бурении струйными долотами; приведения в действие забойных гидравлических двигателей.

Исходя из назначения и условий эксплуатации, к буровым насосам предъявляют следующие основные требования:

- Подача насоса должна быть регулируемой в пределах, обеспечивающих эффективную промывку скважины.

- Мощность насоса должна быть достаточной для промывки скважины и привода забойных гидравлических двигателей.

- Скорость промывочной жидкости на выходе из насоса должна быть равномерной для устранения инерционных нагрузок и пульсаций давления, вызывающих осложнения в бурении, дополнительные энергетические затраты и усталостные разрушения.

- Насосы должны быть приспособлены для работы с абразиво- и маслосодержащими коррозионно-активными промывочными растворами различной плотности.

- Узлы и детали, контактирующие с промывочным раствором, должны обладать достаточной долговечностью и быть приспособленными к удобной и быстрой замене при выходе из строя.

- Крупногабаритные узлы и детали должны быть снабжены устройствами для надежного захвата и перемещения при ремонте и техническом обслуживании.

- Узлы и детали приводной части должны быть защищены от промывочного раствора и доступны для осмотра и технического обслуживания.

- Насосы должны быть приспособлены к транспортировке в собранном виде на далекие и близкие расстояния и перемещению волоком в пределах буровой.

- Конструкция насосов должна допускать правое и левое расположение двигателей насосного агрегата.

- Надежность и долговечность насосов должны сочетаться с их экономичностью и безопасность эксплуатации.

- Технические условия на изготовление буровых насосов регламентируются ГОСТом.

С ростом глубины бурения значительно увеличиваются и мощности буровых насосов. Освоены и намечаются к производству новые модели насосов, отвечающие возросшим требованиям бурения. На основе накопленного опыта, научно-исследовательских и опытно-конструкторских работ, а также новейших достижений в насосостроении и смежных областях науки и техники буровые насосы непрерывно совершенствуются: повышаются надежность и долговечность их, снижается масса и сокращаются материальные и трудовые затраты на их изготовление, эксплуатацию и ремонт. Это обусловило широкую номенклатуру моделей и модификаций буровых насосов, используемых в отечественной и зарубежной практике бурения эксплуатационных и разведочных скважин.

Рабочие органы буровых насосов преимущественно выполняются в виде поршней. Наиболее распространены двухпоршневые насосы двустроннего действия, на смену которым в последние годы приходят трехпоршневые насосы одностороннего действия. В насосах двустороннего действия жидкость перемещается в поршневой и штоковой полостях и за один двойной ход поршня совершаются два цикла всасывания и нагнетания. При одностороннем действии жидкость перемещается в поршневой полости рабочей камеры и за один двойной ход совершается один цикл всасывания и нагнетания.

В буровых насосах используются самодействующие пружинные клапаны тарельчатой конструкции. Всасывающие и нагнетательные клапаны взаимозаменяемы. Оси поршней параллельны и располагаются в горизонтальной плоскости по одну сторону от привода насоса. Ведущее звено буровых насосов, сообщающее движение поршням, выполняется в виде вращающегося эксцентрикового, кривошипного, пальцевого либо коленчатого вала. Прямодействующие насосы, ведущее звено которых имеет возвратно-поступательное движение, в современных отечественных буровых установках не используются.

Ведущий вал приводится от трансмиссионного вала насоса посредством цилиндрической зубчатой пары. Промывочная жидкость перемещается по одноступенчатой и однопоточной схеме, через общую приемную линию и один отвод. Подача насоса изменяется с помощью сменных цилиндровых втулок либо изменением числа ходов насоса. Пульсации давления, вызываемые неравномерной скоростью поршней, снижаются до практически приемлемого уровня при помощи пневматических компенсаторов. В буровых насосных агрегатах используются преимущественно электродвигатели и дизели, вращение которых передается трансмиссионному валу насоса клиноременной либо цепной передачей.

Строение бурового насоса

Буровой насос (рисунок 16) состоит из приводного и гидравлического блоков, установленных на сварной раме 12.

Приводной блок состоит из трансмиссионного вала 5, коренного вала 9 и шатунного механизма 10, установленных на станине 2. Последняя представляет собой массивный металлический короб, в расточках которого монтируются подшипники трансмиссионного и коренного валов. Для удобства монтажа внутренних узлов и деталей станина имеет крышку 8. Стыкуемые поверхности станины и крышки подвергаются механической обработке и уплотняются при помощи резинового шнура либо прокладки, затягиваемой болтами 11 и ввернутыми в станину шпильками 6. Положение крышки относительно станины фиксируется коническими штифтами.

Отверстия под подшипники растачивают в сборе станины с крышкой. В горловине станины устанавливают направляющие 4 ползуна 13. Оси поверхностей расточек станины под направляющие ползуна должны совпадать с отклонением не более 0,15 мм. Внутренняя полость станины окрашивается маслостойкой краской и используется в качестве резервуара для масла, смазывающего зубчатую передачу, установленную между трансмиссионным и коренным валами. Горловина станины имеет боковые люки для монтажа и осмотра ползунов. Торец горловины снабжается отверстиями для штока 3 и крепления гидравлического блока 1.

В крышке станины имеется вентиляционный колпак 7 для вытяжки масляных паров. Станины буровых насосов отливают из высокопрочных чугунов или сталей. Стальные станины легче, но дороже чугунных. Наиболее экономичны по массе буровые насосы, имеющие станины сварной конструкции.

Трансмиссионный вал служит для передачи крутящего момента коренному валу насоса и выполнен в виде выводного вала-шестерни, концы которого используются для установки клиноременного шкива или цепного колеса в зависимости от принятой в приводе насоса передачи. Шкив и цепное колесо крепятся на валу шпонкой. Для облегчения сборки и разборки шкивы имеют разрезную ступицу, затягиваемую болтами. Так как возможны перекосы в результате прогиба под действием нагрузки на консоли, а также вследствие технологических неточностей трансмиссионный вал устанавливается на сферических двухрядных роликоподшипниках, воспринимающих радиальные и осевую нагрузку от косозубой передачи.

Для предупреждения смятия и разбивания опорных поверхностей станины, а также устранения брака дорогостоящей станины из-за расслабления отверстий при растачивании подшипники устанавливают на стальных гильзах, наружный диаметр которых больше диаметра шестерни. Благодаря этому при сборке насоса вал свободно протаскивается через отверстия станины. Соосность наружной и внутренней поверхностей гильз обеспечивается жесткими допусками на их разностенность.

Гильзы имеют фланец небольшое высоты и притягиваются к станине сквозными крышками, закрепленными болтами. Благодаря затяжке болтами гильзы фиксируются в осевом направлении и предохраняются от проворачивания. Подшипники торцами внутренних колец упираются в буртики вала. Правый подшипник фиксируется в гильзе крышкой. Второй подшипник вала плавает в гильзе по наружной обойме.

1 - гидравлический блок; 2 - станина; 3 - шток; 4 - направляющие; 5 - трансмиссионный вал; 6 - шпилька; 7 - вентиляционный колпак; 8 - крышка; 9 - коренной вал; 10 - шатунный механизм; 11 - болт; 12 - рама; 13 - ползун.

Рисунок 16 - Буровой насос двустороннего действия.

Подшипники смазывают ручным насосом через пружинные тавотницы 3. Неподвижные стыки гильзы со станиной и крышкой уплотняются резиновыми кольцами. Подвижный внутренний стык между гильзой и валом герметизируется бесконтактным щелевым уплотнением, выполненным в виде кольцевых канавок в гильзе. Между крышками и валом устанавливают контактные севанитовые уплотнения и втулку.

Эксцентриковый коренной вал имеет сборную конструкцию. Прямой вал с жестко закрепленными эксцентриками опирается на коренные подшипники 6, расположенные в станине бурового насоса. Эксцентрики, выполняющие роль шатунных шеек, отливаются из углеродистой стали и соединяются сваркой. Число эксцентриков равно числу поршней бурового насоса. Угловое смещение шатунных шеек коренного вала определяется требованием равномерной подачи. Согласно этому, в двухпоршневых насосах двустороннего действия угловое смещение эксцентриков составляет 90°, а в трехпоршневых насосах одностороннего действия - 120°.

Составная конструкция коренного вала удобна в технологическом отношении, так как позволяет упростить форму заготовок и облегчить их механическую обработку. Окончательная обработка наружных поверхностей коренного вала и нарезка зубьев производятся после посадки эксцентриков на прямой вал и соединения венца зубчатого колеса с его ободом.

В буровых насосах для передачи вращения от трансмиссионного вала коренному преимущественно используются косозубые передачи, которые по сравнению с прямозубой передачей обладают большей нагрузочной способностью и плавностью зацепления, обуславливающей снижение уровня динамических нагрузок и шума при работе. Недостаток косозубых передач по сравнению с прямозубыми заключается в том, что в зацеплении возникает дополнительная осевая сила.

Станина насоса снабжена маслоуловителем, в котором накапливается масло, забрасываемое вращающимися зубчатыми колесами из масляной ванны насоса. Из маслоуловителя масло по радиальным и продольным канавкам самотеком поступает на трущиеся поверхности накладок и валик ползуна.

Гидравлические блоки буровых насосов состоят из корпусных и сменных деталей. К корпусным деталям относятся гидрокоробки и их крышки, приемный и нагнетательный коллекторы, к сменным - цилиндровые втулки и поршни, седло и тарель клапана, уплотнения неподвижных и подвижных соединений.

Приемный и нагнетательный коллекторы имеют литую либо сварно-литую стальную конструкцию. Для снижения гидравлических потерь и износа коллекторы имеют плавные переходы, а диаметры проходных отверстий обеспечивают скорость потока жидкости до 6 м/с. на нагнетательный коллектор устанавливают предохранительный клапан, пневматический компенсатор и присоединяют нагнетательный патрубок манифольда. Приемный коллектор с всасывающими клапанами присоединяется к боковым приливам гидрокоробки.

Цилиндровые втулки, неподвижно установленные в горизонтальных расточках гидрокоробки, являются наиболее крупной по габаритам и металлоемкости сменной деталью буровых насосов. Конструктивное исполнение, длина, наружные и внутренние диаметры их регламентируются отраслевыми стандартами. Цилиндровые втулки изготовляют из высокоуглеродистых и легированных сталей. Внутренняя поверхность цилиндровых втулок упрочняется закалкой с нагревом токами высокой частоты, борированием, хромированием и другими химико-термическими методами.

Всасывающий и нагнетательный клапаны бурового насоса взаимозаменяемы и состоят из седла и тарели. Седла клапанов штампуются из хромокремнистой или хромированной стали, закаленной на твердость HRC 50-56. В гидрокоробке растачиваются гнезда для посадки седел. Стыкуемые поверхности гнезда и седла имеют конусность 1:5, обеспечивающую разборку соединения при замене изношенных седел. Для надежного уплотнения стыка посадочные пояски седел и их гнезд в гидрокоробке обрабатываются по 2-му классу точности и имеют шероховатость не более Rа=1,25 мкм.

Поршень плотно перекрывает отверстие цилиндровой втулки и, перемещаясь по направлению ее оси, сообщает прокачиваемой жидкости избыточное давление. Поршни буровых насосов имеют резинометаллическую конструкцию и состоят из стального сердечника и резиновых самоуплотняющихся манжет. Две манжеты с воротниками, направленными в противоположные стороны, обеспечивают двустороннее уплотнение поршня в цилиндровой втулке. Сердечники снабжены конусным либо цилиндрическим отверстием для соединения поршня со штоком. Наружная часть сердечника имеет кольцевые канавки и выступы, обеспечивающие прочное соединение с привулканизированными резиновыми манжетами.

Поршневые насосы одностороннего действия характеризуются повышенной частотой и укороченной длиной хода поршней. Вследствие этого уменьшаются их габариты и масса по сравнению с двухпоршневыми насосами двустороннего действия. К другим преимуществам насосов одностороннего типа следует отнести отсутствие уплотнений штока, снижение необходимой степени редукции зубчатой передачи, сокращение числа клапанов насоса и манжет поршня, большая долговечность и ремонтопригодность (табл. 6).

Таблица 6. Показатели надежности насосов.

| Вид насоса | Двухпоршневой двустороннего действия | Трехпоршневой одностороннего действия |

| Средняя наработка насоса на отказ, ч | 11,5 | 18,0 |

| Среднее время восстановления, ч | 2,5 | 0,7 |

| Относительные ресурсы: Поршня Цилиндровой втулки Нагнетательного клапана Всасывающего клапана Штока с уплотнением | 1,8 3,2 3,2 1,5 | 2,4 4,5 4,5 - |

Таблица 7 Техническая характеристика некоторых отечественных насосов

| Параметры | БрН-1 | НБТ-600 | У8-6МА2 | УНБТ-1180 |

| Мощность насоса, кВт | ||||

| Полезная мощность насоса, кВт | ||||

| Число поршней | ||||

| Число рабочих камер цилиндра | ||||

| Ход поршня, мм | ||||

| Давление на выходе из насоса, Мпа: Наименьшее Наибольшее | 9,8 | 11,3 | 9,6 | |

| Максимальная частота вращения трансмиссионного вала, об/мин | ||||

| Диаметр проходного отверстия седла клапана, мм | ||||

| Габариты насоса, мм: Длина Ширина Высота | ||||

| Масса насоса со шкивом, т | 13,2 | 27,7 | 23,5 |

Устройства для приготовления промывочной жидкости

Устройства для приготовления и утяжеления буровых растворов по принципу действия делятся на механические и гидравлические. В связи с возрастающим применением порошкообразных материалов в последние годы преимущественное распространение получили гидравлические устройства. Положительно зарекомендовали себя гидроэжекторные смесители блоков приготовления бурового раствора (БПР).

Выносной гидроэжекторный смеситель представляет собой струйный аппарат, в котором для образования гидросмеси порошкообразных материалов используется кинетическая энергия жидкости. Буровые насосы под давлением не более 4 Мпа нагнетают жидкость в сопло смесителя, снабженного сменными штуцерами диаметром 30 мм для работы с глинопорошками и диаметром 20 мм для работы с утяжелителями. Вследствие сужения струи скорость жидкости в сопле увеличивается, а давление падает. Из сопла жидкость с пониженным давлением поступает в камеру всасывания.

В результате создаваемого разряжения в камеру всасывания из силоса по шлангу засасывается порошкообразный материал, который увлекается жидкостью в камеру смешивания и далее в конически расходящийся насадок (диффузор). При прохождении по диффузору скорость потока уменьшается, а давление возрастает и полученный раствор по патрубку сливается в приемную емкость циркуляционной системы. За один цикл смешения плотность раствора возрастает на 0,3-0,35% г/см3. При недостаточной плотности полученного раствора проводится повторное смешение. Гидроэжекторный смеситель имеет относительно низкий КПД, однако обладает высокой надежностью благодаря отсутствию подвижных частей.

Блоки для приготовления бурового раствора рассчитаны для работы с бестарными и затаренными глинопорошками. Основная масса глинопорошков доставляется автоцементовозами и под действием сжатого воздуха перегружается в силос. Перед подачей в гидроэжекторный смеситель порошкообразные материалы разрыхляются воздухом, нагнетаемым в силос по аэродорожкам системы аэрирования. Избыточный воздух выносится в атмосферу через фильтр, установленный на крышке силоса. Нижняя часть силоса имеет конусообразную форму и снабжена разгрузочным устройством, регулирующим подачу материала в гидроэжекторный смеситель. Материалы, используемые в небольших количествах, доставляются в затаренном виде и засыпаются в воронку, из которой поступают в камеру смешения гидроэжектора. Воронка снабжена разгрузочным клапаном для регулирования подачи материала.

В циркуляционной системе буровых установок применяются блоки БПР-70 и БПР-40. Блоки БПР-70 имеют цельнометаллические силосы с пневматическим разгрузочным устройством. В блоках БПР-40 силосы имеют телескопическую конструкцию. В транспортном положении верхняя часть силоса опускается и благодаря этому облегчается перевозка всего блока. В рабочем положении верхняя часть силоса под действием сжатого воздуха поднимается и закрепляется фиксаторами.

Благодаря механизации процессов погрузки и выгрузки глинопорошков пропускная способность БПР более чем в 1,5 раза превышает пропускную способность ранее разработанных устройств для приготовления буровых растворов, к числу которых относятся:

УПР-Р-2 - установка для приготовления раствора, снабженная эжекторным и двумя гидромониторными смесительными устройствами.

ГДМ-1 - гидравлическая мешалка эжекторного типа.

ГСТ - гидромониторный смеситель Папировского.

ФСМ-3 - фрезерно-струйная мельница.

МГ2-4 - механическая глиномешалка.

Оборудование для очистки буровых растворов

Очистка буровых растворов осуществляется путем последовательного удаления крупных и мелких частиц выбуренной породы и других примесей, содержащихся в поступающем из скважины буровом растворе. Для полной очистки буровых растворов циркуляционные системы оборудуются комплексом очистных устройств. Первичная очистка проводится вибрационными ситами, посредством которых удаляются крупные частицы (размером более 75 мкм). Мелкие частицы вредных примесей удаляются посредством пескоотделителя (40 мкм), илоотделителя (25 мкм) и центрифуги (5 мкм), используемых на последующих стадиях очистки.

На вибрационных ситах частицы выбуренной породы просеиваются через сито под действием вибраций, которые создаются эксцентриковым либо инерционным вибратором. Привод вибратора состоит из электродвигателя и клиноременной передачи. В последние годы преимущественно распространены инерционные вибраторы, позволяющие сравнительно просто регулировать амплитуду колебаний путем изменения положения дебалансов. Частицы бурового раствора, превышающие размеры ячеек сетки вибросита, оседают на ней и по транспортному желобу сбрасываются в отвал (шламовый амбар). Очищенный раствор, пройдя через ячейки сетки, поступает в приемные емкости циркуляционной системы.

По числу вибрирующих рам различают одинарные, сдвоенные и строенные вибросита с одно-, двух- и трехъярусными горизонтально либо наклонно расположенными ситами. Вибрирующие рамы комплектуются индивидуальными вибраторами и выравнивателями для равномерного распределения раствора по ширине сита. В многоярусных виброситах буровой раствор из скважины поступает на верхнее сито с более крупными ячейками, а затем на нижние с меньшими ячейками. В результате возрастает производительность на единицу поверхности сита и одновременно уменьшается его износ.

Последующая более тонкая очистка буровых растворов осуществляется гидромеханическим способом. Для этого в песко- и илоотделителях применяются конические гидроциклоны.

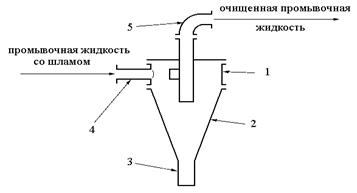

В гидроциклон 1 (Рисунок 17) буровой раствор подается под давлением по питающей насадке 4. Благодаря тангенциальному расположению питающей насадки и высокоскоростному истечению буровой раствор интенсивно вращается относительно оси гидроциклона. Наиболее крупные и тяжелые частицы, содержащиеся в буровом растворе, отбрасываются центробежными силами во внешний поток раствора, образующийся в пристенной зоне конуса 2. Опускаясь по винтообразной траектории до вершины конуса, частицы удаляются через шламовую насадку 3 в находящийся под гидроциклоном шламосборник.

Мелкие частицы, обладающие недостаточной для преодоления сопротивления среды центробежной силой, оказываются во внутреннем восходящем потоке, создаваемом в результате образования вдоль оси гидроциклона воздушно-жидкостного столба пониженного давления. Восходящий поток очищенного бурового раствора направляется к сливному насадку и по патрубку 5 поступает в приемную емкость циркуляционной системы.

Технологические и конструктивные параметры гидроциклонов рассчитываются по формулам, полученным различными авторами на основе определенных допущений. Отсутствие однозначных зависимостей обусловлено многообразием факторов, влияющих на показатели работы гидроциклонов.

В циркуляционной системе современных буровых установок применяются пескоотделители ПГ-50 и илоотделители ИГ-45.

1 - гидроциклон; 2 - конус; 3 - шламовая насадка; 4 - питающая насадка; 5 - сливная насадка

Рисунок 17 - Конструктивная схема гидроциклона

Пескоотделители ПГ-50 состоят из четырех гидроциклонов диаметром 150мм, расположенных в один ряд.

В илоотделителях ИГ-45 используются шестнадцать гидроциклонов диаметром 75 мм, расположенных в два ряда. Гидроциклоны, используемые в ПГ-50 и ИГ-45, в основном различаются размерами одноименных деталей. Корпус гидроциклонов имеет разъемную конструкцию и состоит из силуминовых литых цилиндра, конуса и обоймы для шламовой насадки. Для предохранения от износа и коррозии внутренние поверхности корпуса, контактирующие с буровым раствором, покрывают резиновым чехлом. Насадки изготавливают из износостойких сталей и сплавов.

Центрифуги предназначены для приготовления тонкодисперсных частиц утяжелителя из буровых растворов. Основная рабочая часть центрифуги – барабан (ротор) с дырчатыми фильтрующими стенками, вращающийся в неподвижном кожухе. Разделение твердых частичек в центрифуге происходит под действием центробежных сил. Крупные частицы выбрасываются через отверстия в стенке барабана и накапливаются в кольцевом пространстве между кожухом и барабаном. Очищенный раствор поступает в сливную горловину, расположенную под барабаном центрифуги. Возможности разделения увеличиваются с повышением частоты вращения барабана центрифуги.

Всасывающие линии. Манифольд

Очищенный буровой раствор посредством подпорных насосов либо самовсасыванием подается из приемных резервуаров циркуляционной системы в буровые насосы. Всасывающим трубопроводом или линией всасывания называют участок трубопровода, по которому подводится раствор из опорожняемой емкости к насосу.

Всасывающие линии имеют важное значение в обеспечении заданных технических показателей буровых насосов. Эффективность действия их определяется полнотой заполнения жидкой средой рабочих камер насоса. При неполном заполнении рабочих камер при всасывании уменьшается подача буровых насосов, а также снижаются прочность и долговечность всей насосной установки из-за гидравлических ударов, возникающих при обратном ходе поршней. Для полного заполнения рабочих камер насоса всасываемая жидкость должна безотрывно следовать за поршнем. Надо иметь в виду, что при отрыве всасываемой жидкости от поршня в рабочих камерах насоса образуется вакуум, в результате которого возникает кавитация, способная привести к полному срыву подачи. Поэтому для обеспечения безотрывного перемещения всасывающей жидкости за поршнем и предотвращения кавитации давление на входе в насос должно быть выше давления насыщенных паров жидкой среды: рв>рп.

В зависимости от компоновки циркуляционной системы буровые насосы располагаются выше или ниже уровня бурового раствора в емкости. Предпочтительнее располагать насос ниже уровня бурового раствора в опорожняемой емкости. В этом случае насосы работают с подпором, определяемым разностью высот бурового раствора в опорожняемой емкости и центра тяжести сечения входа в насос. Если буровой насос располагается выше уровня раствора в емкости, то высота установки его ограничивается допускаемой вакуумметрической высотой всасывания, при которой обеспечивается работа насоса без изменения основных технических показателей.

Длина всасывающей линии должна быть минимально возможной, а диаметр используемых труб - не менее диаметра приемного коллектора бурового насоса. На свободном конце всасывающей линии устанавливают сетчатый фильтр, световая площадь которого должна быть не менее площади сечения труб, используемых в линии всасывания. Всасывающий трубопровод крепят к насосу посредством фланцевого соединения, уплотняемого листовой прокладкой из резины. Неточность изготовления и монтажа всасывающих линий компенсируется подвижными соединительными муфтами (компенсаторами). Для защиты бурового раствора от промерзания всасывающие линии покрывают теплоизоляционным материалом. Запасные емкости циркуляционной системы с буровым раствором и химическими реагентами подключаются у всасывающей линии с помощью труб сравнительно небольшого диаметра, снабженных клиновыми задвижками или поворотными шиберами.

Манифольдом или линией нагнетания называется участок трубопровода между буровым насосом и вертлюгом, по которому буровой раствор подается в бурильную колонну. Буровые насосы, входящие в комплект циркуляционной системы, имеют индивидуальные всасывающие линии и общий манифольд. Реже при небольшом удалении от оси скважины буровые насосы снабжаются индивидуальными манифольдами.

Манифольд (рисунок 18) состоит из трубной обвязки 6 буровых насосов, трубной обвязки 8 вышечного блока, трубопровода 7, соединяющего обвязки в насосном и вышечном блоках, вспомогательного трубопровода 1, пультов управления 4. Трубная обвязка насосов предназначена для подачи бурового раствора по отводам 2 насосов к распределителю с дроссельно-запорным устройством 3 и 5. Отводы состоят из набора трубных секций и переходных колен, необходимых для соединения нагнетательного патрубка насоса с распределителем. На отводах устанавливают задвижки для слива бурового раствора, а также манометры с предохранительным устройством. Задвижки 3 распределителя служат для подачи бурового раствора в скважину либо в перемешивающие и очистные устройства циркуляционной системы.

1 - вспомогательный трубопровод; 2 - отвод насоса; 3 - задвижка; 4 - пульт управления; 5 - доссельно-запорное устройство; 6 - трубная обвязка буровых насосов; 7 - соединительный трубопровод; 8 -трубная обвязка вышечного блока

Рисунок 18 - Схема манифольда

Трубная обвязка 8 вышечного блока состоит из стояка и распределительно-запорного устройства, позволяющего подавать буровой раствор в вертлюг либо превентор, а также откачивать его от цементировочного агрегата. Стояк представляет собой набор трубных секций, имеющих линзовые соединения. К стояку крепится изогнутое колено для присоединения бурового рукава, оп которому раствор подается в вертлюг.

Для плавного перевода бурового насоса с холостого режима работы на рабочий применяют дроссельно-запорное устройство, которое приводится в действие сжатым воздухом, поступающим от компрессорной станции буровой установки. Управление этим устройством осуществляется четырехклапанным краном, установленным на пульте управления.

Трубные секции манифольда соединяются при помощи быстроразъемных замковых соединений. Между отдельными блоками буровой установки трубы манифольда соединяются монтажными компенсаторами, обеспечивающими угловое смещение соединяемых труб на 10° и линейное их смещение до 200 мм. Крепление манифольда у основанию буровой установки и вышке осуществляется при помощи хомутовых соединений. В технической характеристике манифольдов указаны рабочее и пробное давления, диаметр и толщина стенок труб, а также масса манифольда. Манифольды изготовляют с рабочим давлением 20, 25 32 и 40 МПа в зависимости от класса буровой установки. Пробное давление составляет соответственно 30, 38, 48 и 60 МПа. Трубы, используемые в манифольдах, имеют диаметр проходного отверстия 80, 100 и 125 мм.

Приводы буровых установок

Современные буровые установки оснащены различными по назначению и мощности машинами и механизмами, действие которых обеспечивается соответствующим приводом, состоящим из двигателя, силовой передачи (трансмиссии) и аппаратуры управления. Тип привода, его компоновка и конструкция значительно влияют на технико-экономические показатели буровой установки. Различают основной и вспомогательный приводы.

Основным является привод буровой лебедки, насосов и ротора. Мощность его достигает 6000 кВт и более.

Вспомогательный привод предназначен для привода компрессоров, вибросит и глиномешалки, автомата подачи долота, масляных и подпорных насосов, агрегатов для механизации спуско-подъемных операций и других механизмов буровой установки. Суммарная мощность его не превышает 400 кВт. Следует отметить, что в связи с механизацией трудоемких работ в бурении состав вспомогательных механизмов за последние годы значительно расширился. Число двигателей, используемых в приводе вспомогательных механизмов, увеличилось вдвое и достигает 15-20 единиц.

В зависимости от используемых двигателей различают дизельные, газотурбинные и электрические приводы буровых установок.

Дизельные и газотурбинные приводы - автономные (независимые от промышленных энергосистем) - в отечественной практике используются в буровых установках для разведочного и эксплуатационного бурения в районах, отдаленных от промышленных электрических сетей. Освоение новых крупных нефтегазодобывающих районов на необжитых территориях страны потребовало значительного увеличения производства буровых установок с дизельным приводом.

Электрические приводы относятся к неавтономным, и их выбор предопределяется наличием и стоимостью потребления электроэнергии в районе бурения. Электропривод впервые был использован в отечественных буровых установках. Начало внедрения этих установок относится к 20-м годам. Дальнейшему распространению электропривода способствовало строительство крупных гидроэлектрических, тепловых и атомных станций, а также создание единой энергосистемы европейской части страны.

В настоящее время около половины выпускаемых отечественными заводами буровых установок снабжаются электрическим приводом. На их долю приходится примерно 60% годового объема бурения скважин. Развитию электропривода также способствовало создание автономных дизель-электрических и газотурбинных электростанций, работающих на жидком топливе, природном и попутном газах, добываемых в районе бурения. На базе автономных электрических станций переменного и постоянного тока изготовляют дизель-электрические и турбо-электрические буровые установки, эффективно используемые для бурения скважин на суше и особенно на море.

По характеру распределения энергии различают групповые, индивидуальные и смешанные приводы.

В групповом приводе лебедка, насосы и ротор буровой установки через соответствующие передачи приводятся от общих двигателей. При этом уменьшаются число и установленная мощность двигателей. К недостаткам группового привода относятся его громоздкость и низкий КПД вследствие большого числа силовых передач, связывающих двигатели с лебедкой, насосами и ротором. С учетом очередности работы буровых насосов, ротора и лебедки необходимым условием применимости группового привода является соотношение (7).

Nн+Nр»Nл, (7)

где Nн, Nр, Nл - мощность со

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 10103; Нарушение авторских прав?; Мы поможем в написании вашей работы!