КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 7 – Нефтепромысловое оборудование

|

|

|

|

Ошибки в программах, возникающие из-за неправильного использования указателей и методы их устранения.

Большинство ошибок в программах на языке С/ С++ является следствием неправильного использования указателей. Во-первых, применение неинициализированного указателя недопустимо. Во-вторых, если память выделяется динамически с помощью оператора new, то нельзя забывать об операторе delete. В противном случае будет иметь место утечка памяти. В- третьих, к указателям не установленным в ноль оператор delete нельзя применять дважды.

delete [] massiv;

// выполняется код программы

……………………………

……………………………

……………………………

// и повторно

delete [] massiv; // так нельзя

Однако, если указатель установить в ноль, то повторное использование delete уже безопасно.

delete [] massiv;

massiv = NULL;

delete [] massiv; // так безопасно

Поэтому используйте следующий код перед тем, как применять оператор delete:

if (massiv)

{

delete [] massiv;

massiv = NULL;

}

Оператор гарантирует, что высвобождение памяти будет выполняться только в тот случае, если выражение истинно – указатель massiv не обнулен.

ЗАКЛЮЧЕНИЕ

Необходимость применения указателей в программах возникает в том случае, когда требуется работать с адресами памяти непосредственно, например, при взаимодействии с операционной системой, написании драйверов или программ, время выполнения которых критично. Обычное применение указателей: динамическое выделение памяти под массивы и другие объекты, связь функций, побайтное чтение памяти. Работа с указателями требует осторожности и внимания от начинающего программиста.

7.1 Оборудование фонтанных скважин

В пробуренных эксплуатационных скважинах оборудуют как забойную (в зоне продуктивного пласта), так и устьевую часть, выходящую на поверхность. Если продуктивный пласт сложен достаточно прочными породами, то применяют "открытый" забой. В этом случае эксплуатационная обсадная колонна доводится до верхней границы продуктивного пласта, а сам пласт вскрывается на всю мощность. Если породы продуктивного пласта неустойчивые, рыхлые, то забой укрепляют обсадными трубами с креплением (цементированием) затрубного пространства. Приток нефти в скважину обеспечивают пробивкой отверстий (перфорацией) обсадной трубы и цементного кольца в зоне продуктивного пласта (обычно десять отверстий на один метр).

|

|

|

Условия эксплуатации фонтанных скважин требуют герметизации их устья, разобщения межтрубного пространства, направления продукции скважин в пункты сбора нефти и газа, а также при необходимости полного закрытия скважины под давлением. Эти требования выполняются при установке на устье фонтанирующей скважины колонной головки (рисунок 7.1) и фонтанной арматуры с манифольдом.

Рисунок 7.1 – Колонная коловка

Оборудование любой скважины, в том числе фонтанной, должно обеспечивать отбор продукции в заданном режиме и возможность проведения необходимых технологических операций с учетом охраны недр, окружающей среды и предотвращения аварийных ситуаций. Оно подразделяется на наземное (устьевое) и скважинное (подземное).

К наземному оборудованию относят фонтанную арматуру и манифольд. Фонтанной арматурой оборудуют фонтанные нефтяные и газовые скважины. Ее устанавливают на колонную головку. Фонтанная арматура изготавливается по ГОСТ 13846-89.

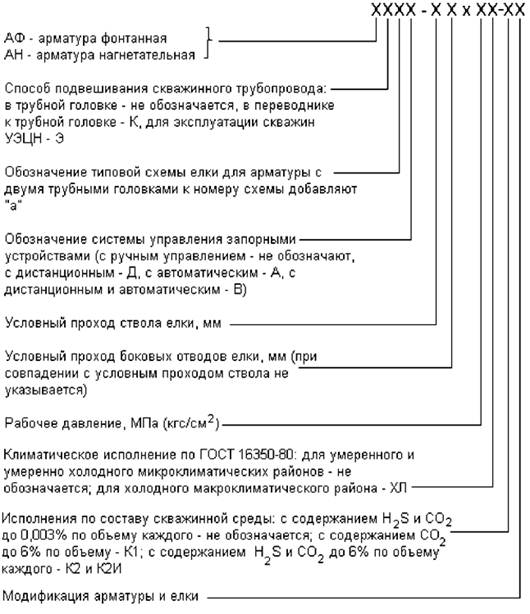

Фонтанные арматуры различают по конструктивным и прочностным признакам. Эти признаки включают в шифр фонтанной арматуры.

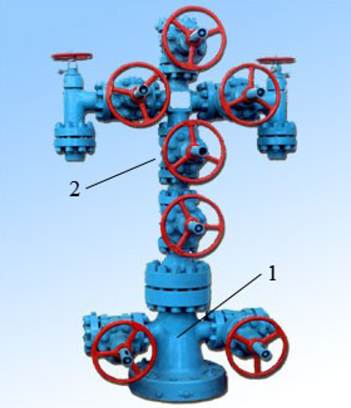

Фонтанная арматура включает трубную обвязку (головку) и фонтанную елку с запорными и регулирующими устройствами (рисунок 7.2).

|

|

|

1-трубная обвязка; 2 –фонтанная елка

Рисунок 7.2 – Фонтанная арматура

Трубная обвязка - часть фонтанной арматуры, устанавливаемая на колонную обвязку, предназначена для обвязывания одного или двух скважинных трубопроводов, контроля и управления потоком скважинной среды в затрубном (межтрубном) пространстве.

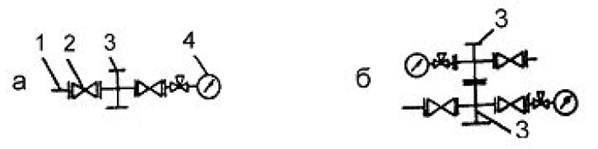

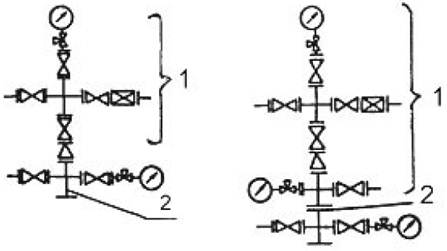

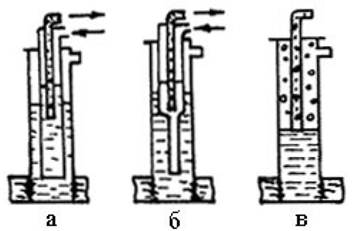

Скважинный трубопровод своим верхним концом закрепляется в катушке-трубодержателе, устанавливаемой на трубную головку, либо в муфте-трубодержателе, устанавливаемой в корпусе трубной головки. Схемы трубных обвязок приведены на рис. 7.3.

1 - ответный фланец; 2 - запорное устройство; 3 - трубная головка; 4 - манометр с запорно-разрядным устройством

Рисунок 7.3 - Схемы трубных обвязок фонтанной арматуры

Фонтанная арматура выпускается на рабочее давление - 14, 21, 35, 70, 105 и 140 МПа, сечением ствола от 50 до 150 мм, по конструкции фонтанной елки - крестовая и тройниковая, по числу спускаемых в скважину рядов труб - однорядная и двухрядная и оборудована задвижками или кранами. Основные характеристики фонтанной арматуры приведены в их шифрах.

Рисунок 7.4 – Маркировка фонтанной арматуры

Конструкция фонтанной арматуры обеспечивает возможность измерения давления на верхнем буфере елки, а также давления и температуры среды на буфере бокового отвода елки и трубной головки. Стандартами предусмотрено изготовление блочных фонтанных арматур, а также укомплектование по необходимости фонтанных арматур автоматическими предохранительными и дистанционно управляемыми устройствами.

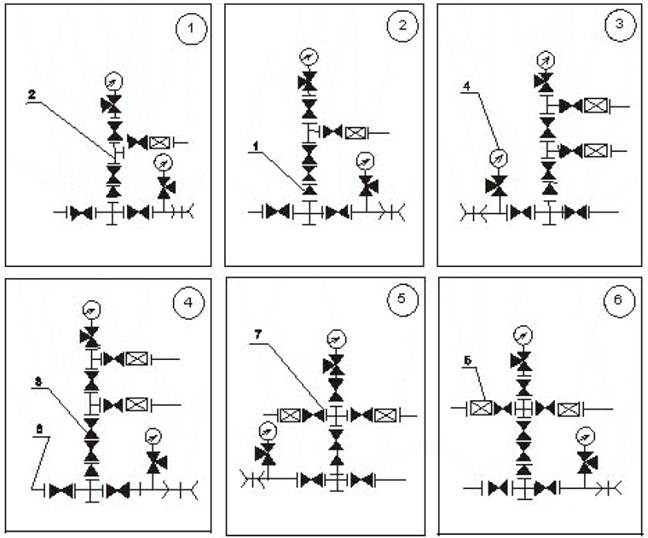

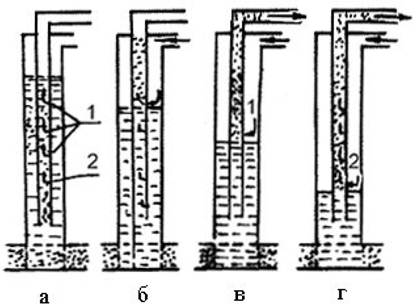

Фонтанная елка - часть фонтанной арматуры, устанавливаемая на трубную обвязку, предназначена для контроля и регулирования потока скважинной среды в скважинном трубопроводе и направления его в промысловый трубопровод. Типовые схемы фонтанных елок приведены на рисунке 7.5.

Схемы 1, 2, 3 и 4 - тройниковые; схемы 5 и 6 - крестовые (1 - переводник к трубной головке; 2 - тройник; 3 - запорное устройство; 4 - манометр с запорно-разрядным устройством; 5 - дроссель; 6 - ответный фланец; 7 - крестовина)

Рисунок 7.5 - Типовые схемы фонтанных елок

При оборудовании скважины двумя концентрическими колоннами НКТ (двухрядная конструкция подъемника) трубы большего диаметра подвешиваются на резьбовом соединении нижнего тройника (крестовина), который устанавливается на крестовину, герметизирующую затрубное пространство.

|

|

|

Трубы меньшего диаметра подвешиваются на резьбе переводника (стволовой катушки), размещаемом над тройником (крестовиком) (рис. 7.5, б).

Типовые схемы фонтанных елок включают либо один (схемы 3 и 1), либо два (схемы 2 и 4) тройника (одно и двухъярусная арматура), либо крестовину (крестовая арматура - схемы 5 и 6).

Двухструнная (двухъярусная тройниковая и крестовая) конструкция елки целесообразна в том случае, если нежелательны остановки скважины, причем рабочей является верхняя или любая боковая струна, а первое от ствола запорное устройство - запасным. Сверху елка заканчивается колпаком (буфером) с трехходовым краном и манометром. Для спуска в работающую скважину приборов и устройств вместо буфера ставится лубрикатор.

Типовые схемы фонтанной арматуры приведены на рис. 7.6. Монтаж-демонтаж фонтанной арматуры на устье скважины производится автомобильными кранами или другими подъемными механизмами.

1 - фонтанная елка; 2 - трубная обвязка

Рисунок 7.6 - Типовые схемы фонтанной арматуры

Запорные устройства фонтанной арматуры изготовляются трех типов: пробковые краны со смазкой; прямоточные задвижки со смазкой типа ЗМ и ЗМС с однопластинчатым и ЗМАД - с двухпластинчатым шибером. Задвижки типов ЗМС и ЗМАД имеют модификации с ручным и пневмоприводом.

При всех способах эксплуатации скважин подъем жидкости и газа на поверхность происходит по специальным трубам НКТ, спускаемым в скважины перед началом эксплуатации (в фонтанирующих скважинах опускаются до фильтра). Согласно ГОСТ 633-80 предусмотрены следующие условные размеры (по внешнему диаметру): 27, 33, 42, 48, 60, 73, 89, 102 и 114 мм с толщиной стенок от 3 до 7 мм. Длина труб 5-10 м. Трубы бесшовные, из сталей с высокими механическими свойствами, на обоих концах резьба, соединяются между собой муфтами. Отечественные НКТ изготавливают 4 типов. НКТ могут быть изготовлены из алюминиевого сплава марки Д16. Применяют фиберглассовые трубы (неметаллические), а также безрезьбовые (гибкие) НКТ на барабанах длиной до 6000 м.

|

|

|

7.2 Оборудование для предупреждения открытых фонтанов

Для предупреждения открытых фонтанов при эксплуатации фонтанных скважин применяются комплексы типа КУСА и КУСА-Э. Они могут обслуживать от одной до восьми скважин в случае разгерметизации устья, при отклонении от заданных параметров (давления, дебита) работы скважин и при возникновении пожара.

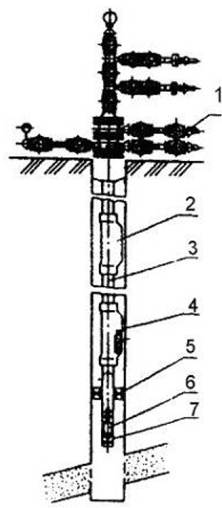

Основные элементы комплексов - пакер, скважинный клапан-отсекатель, устанавливаемый внутрь НКТ на глубине до 200 м, и наземная станция управления. Управление клапаном-отсекателем может быть пневмо - (тип КУСА) или электрогидравлическим (типа КУСА-Э).

Запорным органом служит хлопушка или шар.

Клапан-отсекатель (также и задвижка арматуры) может быть закрыт со станции управления принудительным путем или дистанционно с пульта диспетчера, связанного со станцией управления посредством промысловой телемеханики.

Имеются еще автоматические клапаны-отсекатели, срабатывающие при увеличении дебита скважины выше заданного. Они устанавливаются на НКТ. Автоматизация фонтанной скважины предусматривает и автоматическое перекрытие выкидной линии разгруженным отсекателем манифольдным типа РОМ-1. Отсекатель срабатывает автоматически при повышении давления в трубопроводе на 0,45 МПа (образование парафиновой пробки) и при понижении давления до 0,15 МПа (порыв трубопровода).

Для обеспечения длительной и бесперебойной работы скважин в фонтанном режиме эксплуатации большое значение имеет регулирование пластовой энергии за счет изменения объема нефти, поступающего из скважины и называемого дебитом скважин. Для ограничения дебита скважин в боковом отводе фонтанной елки устанавливается сменный штуцер-вставка из износостойкого материала с калиброванным отверстием строго определенного диаметра. Диаметр штуцера определяет количество поступающей из скважины нефти в зависимости от принятого режима работы скважины. Обычно диаметр штуцера равен 3-15 мм и больше. Могут применяться быстро-сменяемые и быстрорегулируемые забойные штуцеры, которые устанавливаются в фонтанных трубах на любой глубине и удерживаются пакерами.

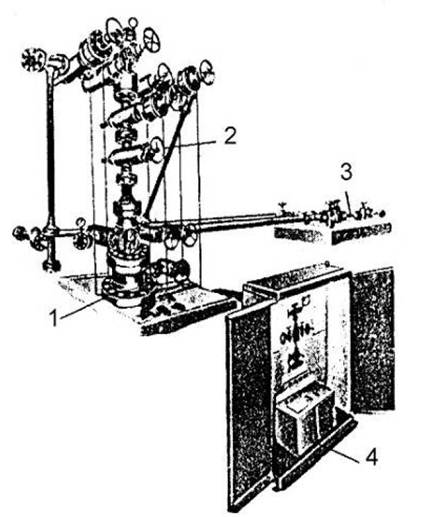

Спуск и подъем забойных штуцеров осуществляется на стальном канате при помощи лебедки. Комплекс устьевого фонтанного оборудования показан на рис. 7.7.

1 - оборудование обвязки обсадных колонн; 2 - фонтанная арматура; 3 - манифольд; 4 - станция управления арматурой

Рисунок 7.7 - Комплекс устьевого фонтанного оборудования

7.3 Освоение и пуск в работу фонтанных скважин

Освоение и пуск в работу фонтанных скважин осуществляется снижением давления на пласт путем:

1) последовательной замены глинистого раствора в скважине жидкостью и газожидкостной смесью меньшей плотности (глинистый раствор → вода → нефть);

2) использования азота инертного или газа (вытеснением части жидкости из скважины, ее аэрацией);

3) свабирования.

7.4 Борьба с отложением парафина в подъемных трубах

Одним из факторов, осложняющих процесс эксплуатации скважин, является отложение парафина на стенках подъемных труб, устьевой арматуры и выкидных линий.

Для борьбы с отложениями парафина применяют следующие основные способы:

1 Механический, при котором парафин со стенок труб

периодически удаляется специальными скребками и выносится струей на

поверхность.

2 Тепловой, при котором скважина промывается теплоносителем

(паром, горячей водой или нефтепродуктами).

3 Использование подъемных труб с гладкой внутренней

поверхностью (остеклованных или покрытых специальным лаком или

эмалями).

4 Химический, при котором парафин удаляется с помощью

растворителей.

Неполадки в работе фонтанных скважин - нарушение режимов:

1 Парафино- и гидратообразование в трубах.

2 Образование песчаных пробок на забоях.

3 Разъедание штуцера.

4 Забивание песком, парафином штуцера или выкидной линии.

5 Появление воды в скважине.

Исследование фонтанных скважин необходимо для установления правильного режима эксплуатации. Исследования проводятся как методом пробных откачек, так и по кривой восстановления забойного давления после остановки скважины. Метод пробных откачек применяют при исследовании для определения продуктивной характеристики скважин и установления технологического режима ее работы, а исследование по кривой восстановления забойного давления - для определения параметров пласта.

Кроме этого, периодически ведут отбор проб для определения свойств нефти.

Идея метода пробных откачек - в замене (4П-П5 раз) штуцеров и измерении параметров.

Глубинные измерения производятся глубинными приборами (манометрами), которые лебедками (ручными, механизированными) спускают в скважину на стальной проволоке диаметром от 0,6 до 2,0 мм.

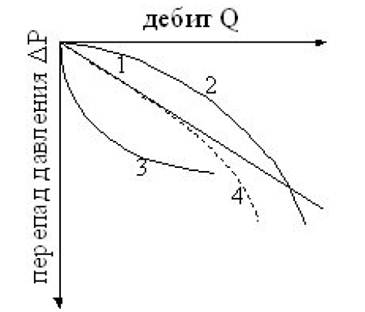

По данным исследования строят графики зависимости дебита скважины Q от забойного давления Рзаб или от величины депрессии ΔР, т.е. перепада между пластовым и забойным давлениями (ΔР = Рпл - Рзаб). Такие графики называются индикаторными диаграммами скважин. По форме линии индикаторных диаграмм (рисунок 7.8) могут быть прямыми (линия 1), выпуклыми (линия 2) и вогнутыми (линия 3) относительно дебитов.

Для добывающих скважин могут быть построены прямолинейные диаграммы (когда эксплуатируется пласт с водонапорным режимом и приток однородной жидкости в скважину происходит по линейному закону фильтрации); криволинейные - с выпуклостью, обращенной к оси дебитов; и диаграммы, одна часть которых прямолинейна, а другая при увеличении депрессии и дебитов - криволинейна (рисунок 7.8, линия 4). Искривление индикаторной линии обычно происходит вследствие нарушения линейного закона фильтрации.

Во всех случаях, когда залежь эксплуатируется на режиме, отличающемся от водонапорного, индикаторная линия будет выпуклой по отношению к оси дебитов.

Рисунок 7.8 - Индикаторные диаграммы

Во всех случаях, когда залежь эксплуатируется на режиме, отличающемся от водонапорного, индикаторная линия будет выпуклой по отношению к оси дебитов.

Форма индикаторной линии может быть вогнутой по отношению к оси дебитов (рисунок 7.8, линия 3). Поэтому в тех случаях, когда получают вогнутые индикаторные линии, исследование на приток считают неудовлетворительным и его необходимо повторить.

Приток жидкости к забою скважины определяется зависимостью

Q = K (РПЛ- РЗАБ)n ,

где K - коэффициент продуктивности; n - коэффициент, показывающий характер фильтрации жидкости через пористую среду.

При линейном законе фильтрации n = 1 (индикаторная линия -прямая). Линию, выпуклую к оси дебитов, получают при n > 1, а вогнутую - при n < 1.

При линейном законе фильтрации предыдущее уравнение принимает вид:

Q = K (РПЛ- РЗАБ) .

Коэффициентом продуктивности добывающей скважины K называется отношение ее дебита к перепаду (депрессии) между пластовым и забойным давлениями, соответствующими этому дебиту:

Если дебит измерять в т/сут. (м3/сут), а перепад давления в паскалях, то размерность коэффициента продуктивности будет т/ (сут.-Па), или м3/(сут.-Па). Однако величина паскаль чрезмерно мала, поэтому для промысловых измерений давления лучше пользоваться кратными единицами - мегапаскалем (МПа) или килопаскалем (кПа).

Коэффициент продуктивности обычно определяют по данным индикаторной линии. Если индикаторная линия имеет прямолинейный участок, который затем переходит в криволинейный, то коэффициент продуктивности определяют только по прямолинейному участку. Для установления коэффициента продуктивности по криволинейному участку необходимо знать перепад давления, соответствующий этому коэффициенту.

По полученному в результате исследования скважины коэффициенту продуктивности устанавливают режим ее работы, подбирают необходимое эксплуатационное оборудование. По изменениям этого коэффициента судят об эффективности обработок призабойной зоны скважин, а также о качестве подземных ремонтов. Сравнивая газовые факторы и коэффициенты продуктивности до и после обработки или ремонта скважины, судят о состоянии скважины.

7.5 Газлифтная эксплуатация нефтяных скважин

Логическим продолжением фонтанной эксплуатации является газлифтная эксплуатация, при которой недостающее количество газа для подъема жидкости закачивают в скважину с поверхности. Если притекающую пластовую энергию, характеризуемую газовым фактором, дополняют энергией газа, закачиваемого в скважину с поверхности, происходит искусственное фонтанирование, которое называется газлифтным подъемом, а способ эксплуатации - газлифтным (компрессорный).

Область применения газлифта

Область применения газлифта - высокодебитные скважины с большими забойными давлениями, скважины с высокими газовыми факторами и забойными давлениями ниже давления насыщения, песочные (содержащие в продукции песок) скважины, а также скважины, эксплуатируемые в труднодоступных условиях (например, затопляемость, паводки, болота и др.). Газлифт характеризуется высокой технико-экономической эффективностью, отсутствием в скважинах механизмов и трущихся деталей, простотой обслуживания скважин и регулирования работы.

Принцип действия газлифта. В скважину опускают два ряда насосных труб. По затрубному пространству между наружной и внутренней трубами подают под давлением газ или воздух. Наружную трубу называют воздушной. Внутреннюю трубу, по которой нефть в смеси с газом или воздухом поднимается на поверхность, называют подъемной. Подъемная труба имеет меньшую длину по сравнению с воздушной. До закачки газа жидкость в подъемной и воздушной трубах находится на одном уровне. Этот уровень называют статическим - H ст. В этом случае давление жидкости на забое соответствует пластовому давлению.

Отсюда

По воздушной трубе (затрубному пространству) в скважину под давлением этого газа жидкость полностью вытесняется в подъемную трубу, после этого газ проникает в подъемную трубу и перемешивается с жидкостью. Плотность газированной жидкости уменьшается и по мере ее насыщения газом достигается разность в плотности газированной и негазированной жидкостей.

Вследствие этого более плотная (негазированная) жидкость будет вытеснять из подъемной трубы газированную жидкость. Если газ подавать в скважину непрерывно, то газированная жидкость будет подниматься и выходить из скважины в систему сбора. При этом в затрубном пространстве подъемной трубы устанавливается новый уровень жидкости, называемый динамической высотой

При этом давление из башмака подъемной трубы

где L - длина подъемной трубы;

h0 - расстояние от устья скважины до динамического уровня; Ап = L - h0 - глубина погружения подъемной трубы в жидкость. Применяют газлифты однорядные и двухрядные (рисунок 7.9, 7.10).

а - двухрядный; б - полуторорядный; в – однорядный

Рисунок 7.9 - Подъемники кольцевой системы

1 - пусковые клапаны; 2 - газлифтный клапан

Рисунок 7.10 - Процесс запуска газлифтной скважины

В однорядном в скважину опускают только одну колонну труб, по которой газожидкостная смесь поднимается из скважины на поверхность. В двухрядном подъемнике в скважину опускают две насосные колонны труб. По затрубному пространству этих колонн с поверхности подают газ, а по внутренней колонне труб на поверхность поднимается газожидкостная смесь. Однорядный подъемник менее металлоемок, но в нем нет достаточных условий для выноса песка с забоя скважины. Поэтому однорядный подъемник применяется на скважинах, эксплуатируемых без воды и выноса песка. В двухрядном подъемнике вынос газожидкостной смеси происходит по внутренней трубе меньшего диаметра. За счет этого возрастают скорости подъемника газожидкостной смеси и улучшаются условия для выноса из скважины воды и песка.

Кроме того, двухрядный подъемник работает с меньшей пульсацией рабочего давления и струи жидкости, а это, в свою очередь, снижает расход рабочего агента - газа.

Поэтому, несмотря на увеличение металлоемкости, двухрядные подъемники (рисунок 7.9) применяют на сильно обводненных скважинах при наличии на забое большого количества песка. С целью снижения металлоемкости применяют, так называемую полуторорядную конструкцию, когда высший ряд труб заканчивают трубами меньшего диаметра, называемых хвостовиком (рисунок 7.9).

Для оборудования газлифтных подъемников применяют НКТ следующих диаметров: в однорядных подъемниках - от 48 до 89 мм и редко 114 мм, в двухрядных подъемниках - для наружного ряда труб 73, 89 и 114 мм, а для внутреннего - 48, 60 и 73 мм. При выборе диаметров НКТ необходимо иметь ввиду, что минимальный зазор между внутренней обсадной колонны и наружной поверхностью НКТ должен составлять 12 -15 мм.

Достоинства газлифтного метода:

• простота конструкции (в скважине нет насосов);

• расположение технологического оборудования на поверхности (облегчает его наблюдение, ремонт), обеспечение возможности отбора из скважин больших объемов жидкости (до 1800 -1900 т/сут.);

• возможность эксплуатации нефтяных скважин при сильном обводнении и большом содержании песка, простота регулирования дебита скважин.

Недостатки газлифтного метода:

• большие капитальные затраты; низкий КПД;

• повышенный расход НКТ, особенно при применении двухрядных подъемников;

• быстрое увеличение расхода энергии на подъем 1 т нефти по мере снижения дебита скважин с течением времени эксплуатации.

В конечном счете, себестоимость добычи 1 т нефти при газлифтном методе ниже за счет низких эксплуатационных расходов, поэтому он перспективен.

7.6 Оборудование устья компрессорных скважин

Устье газлифтной скважины оборудуют стандартной фонтанной арматурой, рабочее давление, которой должно соответствовать максимальному ожидаемому на устье скважины. Арматуру до установки на скважину опрессовывают в сборном виде на пробное давление, указанное в паспорте. После установки на устье скважины ее опрессовывают на давление, допустимое для опрессовки эксплуатационной колонны, при этом независимо от ожидаемого рабочего давления арматуру монтируют с полным комплектом шпилек и уплотнений. Под ее выкидными и нагнетательными линиями, расположенными на высоте, устанавливают надежные опоры, предотвращающие падение труб при ремонте, а также вибрацию от ударов струи (рисунок 7.11).

Обвязка скважины и аппаратура, а также газопроводы, находящиеся под давлением, должны отогреваться только паром или горячей водой.

Пуск газлифтных скважин (на примере двухрядного подъемника)

При нагнетании газа жидкость в межтрубном пространстве колонн НКТ оттесняется вниз, а вытесняемая перетекает в трубы малого диаметра из эксплуатационной колонны, в результате чего уровень в ней становится ниже статического. Поэтому давление на забое становиться выше пластового и часть жидкости поглощается пластом. На любой момент времени давление закачиваемого газа соответствует гидростатическому давлению столба жидкости высотой, равной разности уровней в трубах малого диаметра (или затрубном пространстве) и межтрубном пространстве.

1 - фонтанная арматура; 2 - скважинная камера; 3 - колонна насосно-компрессорных труб; 4 - газлифтный клапан; 5 - пакер; 6 -приемный клапан; 7 - ниппель приемного клапана

Рисунок 7.11 - Газлифтная установка ЛН

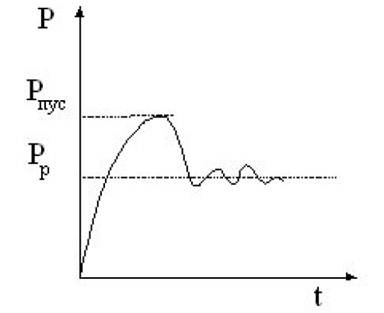

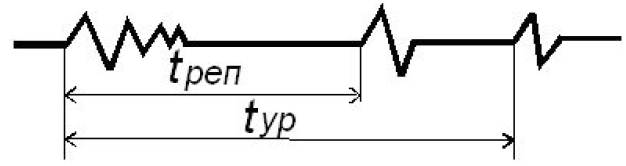

По мере нагнетания газа увеличивается разность уровней и возрастает давление заканчиваемого газа. На рисунке 7.12 приведена кривая изменения давления нагнетательного газа в зависимости от времени при пуске скважины.

Давление закачиваемого газа во время достижения уровня жидкости в межтрубном пространстве башмака подъемных труб будет максимальным. Это давление называется пусковым - РПУСК. Как только начнется излив газожидкостной смеси, давление на башмаке подъемных труб уменьшится. Среднее давление нагнетаемого газа при установившемся режиме газлифтной скважины называется рабочим РР.

Рисунок 7.12 – График изменения давления нагнетательного агента от времени при пуске скважины

Таким образом, запуск газлифтных скважин осуществляется продавкой газом из газораспределительного пункта (ГРП) или от передвижных компрессоров. Для снижения пускового давления в современных газлифтных установках применяют последовательное газирование участков лифта через пусковые газлифтные клапаны.

7.7 Периодический газлифт

Периодический газлифт осуществляется путем прерывной подачи агента в скважину, т. е. циклами.

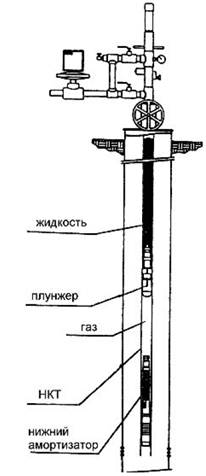

Для повышения эффективности периодического газлифта может применяться плунжер - своеобразный поршень, движущийся в трубах одноразмерной колонны с минимальным зазором 1,5-2,0 мм, чтобы уменьшить величину стекания жидкости по стенкам труб и отделяющий поднимаемый столб жидкости от газа. При ударе о верхний амортизатор, расположенный в плунжере, клапан автоматически открывается, и плунжер падает вниз. При ударе о нижний амортизатор происходит закрытие клапана, и плунжер готов к следующему циклу. Плунжерный лифт может работать также с периодической подкачкой газа в затрубное пространство (рисунок 7.13).

Рисунок 7.13 - Схема плунжерного подъемника

Плунжерный лифт можно использовать также при непрерывном газлифте и фонтанной эксплуатации скважины. В других установках, например при эксплуатации скважин гидропакерным автоматическим поршнем, последний не имеет проходного отверстия и после перемещения к устью скважины нагнетательным газом падает вниз после прекращения подачи газа. Дебит скважин - 1-20 т/сут.

Установки плунжерного лифта изготавливаются на Ижевском механическом заводе (диаметр плунжера 58,5 мм, глубина спуска 4000 м), осваиваются на Томском электромеханическом заводе им. В.В. Вахрушева.

В настоящее время распространение установок периодического газлифта невелико.

7.8 Штанговые скважинные насосные установки (УШСН)

Две трети фонда (66 %) действующих скважин стран СНГ (примерно 16,3 % всего объема добычи нефти) эксплуатируются УШСН. Дебит скважин составляет от десятков килограммов в сутки до нескольких тонн. Насосы спускают на глубину от нескольких десятков метров до 3000 м, а в отдельных скважинах на 3200 - 3400 м.

ШСНУ включает:

1.Наземное оборудование: станок-качалка (СК), оборудование

устья.

2.Подземное оборудование: насосно-компрессорные трубы (НКТ), насосные штанги (НШ), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.

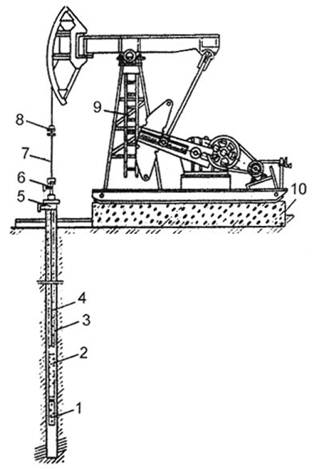

Отличительная особенность УШСН состоит в том, что в скважине устанавливают плунжерный (поршневой) насос, который приводится в действие поверхностным приводом посредством колонны штанг (рисунок 7.14).

Рисунок 7.14 - Схема установки штангового скважинного насоса

Штанговая глубинная насосная установка состоит из скважинного насоса 2 вставного или невставного типов, насосных штанг 4 насосно-компрессорных труб 3, подвешенных на планшайбе или в трубной подвеске 8, сальникового уплотнения 6, сальникового штока 7, станка-качалки 9, фундамента 10 и тройника 5. На приеме скважинного насоса устанавливается защитное приспособление в виде газового или песочного фильтра 1.

Штанговые скважинные насосы

ШСН обеспечивают откачку из скважин жидкости, обводненностью до 99%, абсолютной вязкостью до 100 мПа∙с, содержанием твердых механических примесей до 0,5%, свободного газа на приеме до 25%, объемным содержанием сероводорода до 0,Ш%, минерализацией воды до 10 г/л и температурой до 130 °С.

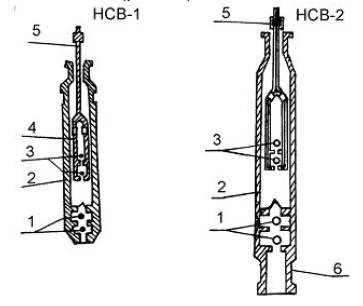

По способу крепления к колонне НКТ различают вставные (НСВ) и невставные (НСН) скважинные насосы (рисунок 7.15, 7.16). У невставных (трубных) насосов цилиндр с седлом всасывающего клапана опускают в скважину на НКТ. Плунжер с нагнетательным и всасывающим клапаном опускают в скважину на штангах и вводят внутрь цилиндра. Плунжер с помощью специального штока соединен с шариком всасывающего клапана. Недостаток НСН - сложность его сборки в скважине, сложность и длительность извлечения насоса на поверхность для устранения какой-либо неисправности. Вставные насосы целиком собирают на поверхности земли и опускают в скважину внутрь НКТ на штангах. НСВ состоит из трех основных узлов: цилиндра, плунжера и замковой опоры цилиндра.

В трубных же насосах для извлечения цилиндра из скважины необходим подъем всего оборудования (штанг с клапанами, плунжером и НКТ). В этом коренное отличие между НСН и НСВ. При использовании вставных насосов в 2 - 2,5 раза ускоряются спуско-подъемные операции при ремонте скважин и существенно облегчается труд рабочих. Однако подача вставного насоса при трубах данного диаметра всегда меньше подачи невставного.

Насос НСВ-1 - вставной одноступенчатый, плунжерный с втулочным цилиндром и замком наверху, нагнетательным, всасывающим и противопесочным клапанами (рисунок 7.15).

1 - впускной клапан; 2 - цилиндр; 3 - нагнетательный клапан; 4 - плунжер; 5 - штанга; 6 - замок

Рисунок 7.15 Насосы скважинные вставные

Насос НСВ спускается на штангах. Крепление (уплотнение посадками) происходит на замковой опоре, которая предварительно опускается на НКТ. Насос извлекается из скважины при подъеме только колонны штанг. Поэтому НСВ целесообразно применять в скважинах с небольшим дебитом и при больших глубинах спуска.

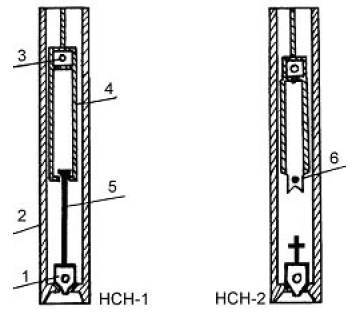

Невставной (трубный) насос представляет собой цилиндр, присоединенный к НКТ и вместе с ними спускаемый в скважину, а плунжер спускают и поднимают на штангах (рис. 9.3). НСН целесообразны в скважинах с большим дебитом, небольшой глубиной спуска и большим межремонтным периодом.

1 - всасывающий клапан; 2 - цилиндр; 3 - нагнетательный клапан; 4 - плунжер; 5 - захватный шток; 6 - ловитель

Рисунок 7.16 - Невставные скважинные насосы

В зависимости от величины зазора между плунжером и цилиндром изготавливают насосы следующих групп посадок (исполнение «С» - т.П е. с составным цилиндром) (табл. 9.1).

Таблица 7.1 Группы посадок насосов

| Группа | Зазор, мм |

| До 0,045 | |

| 0,02 - 0,07 | |

| 0,07 - 0,12 | |

| 0,12 - 0,17 |

Чем больше вязкость жидкости, тем выше группа посадки. Условный размер насосов (по диаметру плунжера) и длина хода плунжера соответственно приняты в пределах: для НСВ 29 - 57 мм и 1,2 - 6 м; НСН 32 - 95 мм и 0,6 - 4,5 м.

Обозначение НСН2-32-30-12-0:

0 - группа посадки;

12х100 - наибольшая глубина спуска насоса, м;

30х100 - длина хода плунжера, мм;

32 - диаметр плунжера, мм.

Насосная штанга предназначена для передачи возвратно-поступательного движения плунжер-насоса. Штанга представляет собой стержень круглого сечения с утолщенными головками на концах. Выпускаются штанги из легированных сталей диаметром (по телу) 16, 19, 22, 25 мм и длиной 8 м - для нормальных условий эксплуатации.

Для регулирования длины колонн штанг с целью нормальной посадки плунжера в цилиндр насоса имеются также укороченные штанги (футовки) длиной 1; 1,2; 1,5; 2 и 3 м.

Штанги соединяются муфтами. Имеются также трубчатые штанги (наружный диаметр 42 мм, толщина 3,5 мм).

Начали выпускать насосные штанги из стеклопластика (АО «Очерский машиностроительный завод»), отличающиеся большей коррозионной стойкостью и позволяющие снизить энергопотребление до 20 %.

Применяются непрерывные штанги «Кород» (непрерывные на барабанах, сечение - полуэллипсное).

Особая штанга - устьевой шток, соединяющий колонну штанг с канатной подвеской. Поверхность его полирована (полированный шток). Он изготавливается без головок, а на концах имеет стандартную резьбу.

Для защиты от коррозии осуществляют окраску, цинкование и т. п., а также применяют ингибиторы.

Устьевое оборудование насосных скважин предназначено для герметизации затрубного пространства, внутренней полости НКТ, отвода продукции скважин и подвешивания колонны НКТ.

Устьевое оборудование типа ОУ включает устьевой сальник, тройник, крестовину, запорные краны и обратные клапаны.

Устьевой сальник герметизирует выход устьевого штока с помощью сальниковой головки и обеспечивает отвод продукции через тройник. Тройник ввинчивается в муфту НКТ. Наличие шарового соединения обеспечивает самоустановку головки сальника при несоосности сальникового штока с осью НКТ, исключает односторонний износ уплотнительной набивки и облегчает смену набивки.

Колонна НКТ подвешена на конусе в крестовине и расположена эксцентрично относительно оси скважины, что позволяет проводить

спуск приборов в затрубное пространство через специальный устьевой патрубок с задвижкой.

Станки-качалки - индивидуальный механический привод ШСН (таблица 7.2).

Таблица 7.2 Некоторые модели станков-качалок

| Станок- качалка | Номинальная нагрузка на устьевом штоке, кН | Длина устьевого штока, м | Число качаний баланси- ра, мин | Мощность электро- двигателя, кВт | Масса, кг |

| СКБ80-3-40Т | 1,3-3,0 | 1,8-12,7 | 15-30 | ||

| СКС8-3,0-4000 | 1,4-3,0 | 4,5-11,2 | 22-30 | ||

| ПФ8-3,0-400 | 1,8-3,0 | 4,5-11,2 | 22-30 | ||

| ОМ-2000 | 1,2-3,0 | 5-12 | |||

| ОМ-2001 | 1,2-3,0 | 2-8 | 22/33 | ||

| ПНШ 60-2,1-25 | 0,9-2,1 | 1,36-8,33 | 7,5-18,5 | ||

| ПНШ 80-3-40 | 1,2-3,0 | 4,3-12 | 18,5-22 |

Основные узлы станка-качалки - рама, стойка в виде усеченной четырехгранной пирамиды, балансир с поворотной головкой, траверса с шатунами, шарнирноподвешенная к балансиру, редуктор с кривошипами и противовесами. СК комплектуется набором сменных шкивов для изменения числа качаний, т.е. регулирование дискретное. Для быстрой смены и натяжения ремней электродвигатель устанавливается на поворотной раме-салазках.

Монтируется станок-качалка на раме, устанавливаемой на железобетонное основание (фундамент). Фиксация балансира в необходимом (крайнем верхнем) положении головки осуществляется с помощью тормозного барабана (шкива). Головка балансира откидная или поворотная для беспрепятственного прохода спускоподъемного и глубинного оборудования при подземном ремонте скважины. Поскольку головка балансира совершает движение по дуге, то для сочленения ее с устьевым штоком и штангами имеется гибкая канатная подвеска 17 (рис. 9.4). Она позволяет регулировать посадку плунжера в цилиндр насоса или выход плунжера из цилиндра, а также устанавливать динамограф для исследования работы оборудования.

Амплитуду движения головки балансира регулируют путем изменения места сочленения кривошипа с шатуном относительно оси вращения (перестановка пальца кривошипа в другое отверстие).

За один двойной ход балансира нагрузка на СК неравномерная. Для уравновешивания работы станка-качалки помещают грузы (противовесы) на балансир, кривошип или на балансир и кривошип. Тогда уравновешивание называют соответственно балансирным, кривошипным (роторным) или комбинированным.

Блок управления обеспечивает управление электродвигателем СК в аварийных ситуациях (обрыв штанг, поломки редуктора, насоса, порыв трубопровода и т.Пд.), а также самозапуск СК после перерыва в подаче электроэнергии.

Выпускают СК с грузоподъемностью на головке балансира от 2 до 20 т.

Электродвигателями к СК служат короткозамкнутые асинхронные во влагоморозостойком исполнении трехфазные электродвигатели серии АО и электродвигатели АО2 и их модификации АОП2.

Частота вращения электродвигателей 1500 и 500 мин -1.

В настоящее время российскими заводами освоены и выпускаются новые модификации станков-качалок: СКДР и СКР (унифицированный ряд из 13 вариантов грузоподъемностью от 3 до 12 т), СКБ, СКС, ПФ, ОМ, ПШГН, ЛП-114.00.000 (гидрофицированный). Станки-качалки для временной добычи могут быть мобильными (на пневмоходу) с автомобильным двигателем.

7.9.Эксплуатация скважин погружными электроцентробежными насосами

Недостатками штанговых насосов является ограниченность глубины их подвески и малая подача нефти из скважин.

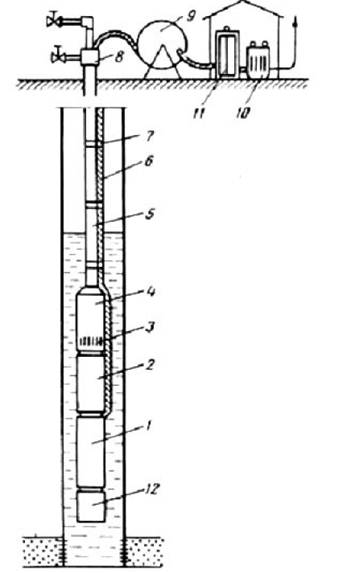

На заключительной стадии эксплуатации вместе с нефтью из скважин поступает большое количество пластовой воды, применение штанговых насосов становится малоэффективным. Этих недостатков лишены установки погружных электронасосов УЭЦН (рисунок 7.17, табл. 10.1).

Погружные насосы - это малогабаритные (по диаметру) центробежные, секционные, многоступенчатые насосы с приводом от электродвигателя. Обеспечивают подачу 10-1300 м3/сут. и более напором

450-2000 м.вод.ст. (до 3000 м).

В зависимости от поперечного размера погружного агрегата, УЭЦН делят на три условные группы: 5, 5А и 6 с диаметрами соответственно 93, 103, 114 мм, предназначенные для эксплуатационных колонн соответственно не менее 121,7; 130; 114,3 мм.

Основные технические характеристики УЭЦН отражены в их шифрах

Электродвигатели в установках применяются асинхронные, трехфазные с короткозамкнутым ротором вертикального исполнения ПЭД40-103 - обозначает: погружной электродвигатель, мощностью 40 кВт, диаметром 103 мм. Двигатель заполняется специальным маловязким, высокой диэлектрической прочности маслом, служащим для охлаждения и смазки.

Для погружных электродвигателей напряжение составляет 380 -2300 В, сила номинального тока 24,5-86 А при частоте 50 Гц, частота вращения ротора 3000 мин-1, температура окружающей среды +50 - +90 °С.

Модуль-секция насос - центробежный многоступенчатый, секционный. Число ступеней в насосном агрегате может составлять от

220 до 400.

При откачивании пластовой жидкости, содержащей у сетки входного модуля насоса свыше 25 % (до 55 %) по объему свободного газа, к насосу подсоединяется газосепаратор, который отводит в затрубное пространство часть газа из пластовой жидкости и улучшает работу насоса.

1 - маслозаполненный электродвигатель ПЭД; 2 - звено гидрозащиты или протектор; 3 - приемная сетка насоса для забора жидкости; 4 - многоступенчатый центробежный насос ПЦЭН; 5 - НКТ; 6 - бронированный трехжильный электрокабель; 7 - пояски для крепления кабеля к НКТ; 8 - устьевая арматура; 9 - барабан для намотки кабеля при спуско-подъемных работах и хранения некоторого запаса кабеля; 10 - трансформатор или автотрансформатор; 11 - станция управления с автоматикой; 12 - компенсатор

Рисунок 7.17 Общая схема установки погружного центробежного насоса

Таблица 7.3 Виды установок погружных электронасосов

| Наименование установок | Минимальный (внутр) диаметр эксплуатацион-ной колонны | Поперечный габарит установки, мм | Подача, м3/сут | Напор, м | Мощ- ность двига- теля, кВт | Тип газосепаратора |

| УЭЦНМ5-50 | 121,7 | 990-1980 | 32-45 | |||

| УЭЦНМ5-80 | 900-1950 | 32-63 | ||||

| УЭЦНМК5-80 | ||||||

| УЭЦНМ5-125 | 745-1770 | 1МНГ5 | ||||

| УЭЦНМК5-125 | ||||||

| УЭЦНМ5-200 | 640-1395 | 45-90 | 1МНГК5 | |||

| УЭЦНМ5А-160 | 130,0 | 790-1705 | 32-90 | МНГА5 | ||

| УЭЦНМ5А-250 | 795-1800 | 45-90 | МНГА5 | |||

| УЭЦНМК5-250 | ||||||

| УЭЦНМ5А-400 | 555-1255 | 63-125 | МНГК5А | |||

| УЭЦНМК5А-400 | ||||||

| УЭЦНМ6-250 | 144,3 | 920-1840 | 63-125 | |||

| УЭЦНМ6-320 | 755-1545 | |||||

| УЭЦНМ6-500 | 144,3 или 148,3 | 137 или 140,5 | 800-1425 | 90-180 | ||

| УЭЦНМ6-800 | 148,3 | 140,5 | 725-1100 | 125-25 0 | ||

| УЭЦНМ6-1000 | 148,3 | 140,5 | 615-1030 | 180-25 0 |

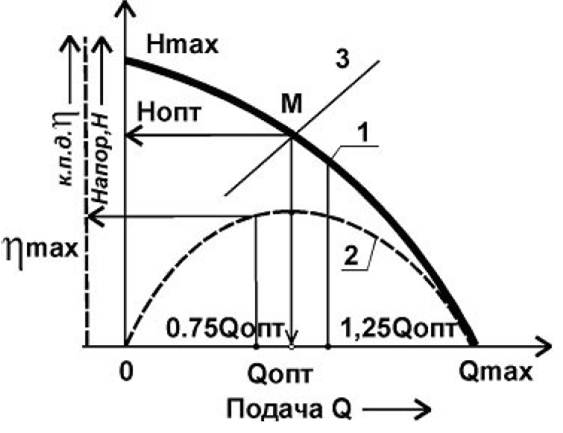

Гидравлическая характеристика погружного электроцентробежного насоса (ПЭЦН) «мягкая», дается заводом-изготовителем при работе насоса на воде плотностью Р = 1000 кг/м3 (количество ступеней - 100) и представляет собой зависимости (рисунок 7.18): напора H от подачи Q (H = f (Q)); коэффициента полезного действия КПД - η от Q (П = f (Q)); мощности N от Q (на рисунке не показано). При закрытой задвижке и подаче Q = 0, насос развивает максимальный напор H тах (кривая 1). В этом случае КПД равен нулю. Если насос работает без подъема жидкости (Н - 0,ч = 0), подача его максимальна (бтах)-

Наиболее целесообразная область работы насоса - зона максимального КПД (кривая 2). Значение Птах достигает 0,5 - 0,6. Режим эксплуатации насоса, когда напор Нопт и подачи Qom-соответствуют точке с максимальным КПД, называют оптимальным (точка М).

Под режимом эксплуатации насоса понимается пересечение гидравлической характеристики насоса (кривая 1) с его «внешней сетью», в данном случае гидродинамической характеристикой скважины (кривая 3).

Рисунок 7.18 -Гидравлическая характеристика ПЭЦН

Под гидродинамической характеристикой скважины понимается совокупная характеристика работы пласта и подъемника, которая выражается графической зависимостью напора (давления) в функции дебита (подачи) (H = f (Q)).

Задача рационального выбора компоновки УЭЦН сводится к подбору такого режима насоса, когда пересечение кривых 1 и 3 будет находиться в «рабочей зоне», которая лежит на кривой 1, где ηм = (0,8 - 0,85)nmax. Регулирование режима возможно как изменением

7.10 Исследование глубинно-насосных скважин и динамометрирование скважинных насосных установок

Контроль за работой глубинно-насосных скважин осуществляется глубинными исследованиями, динамометрированием скважин, отбором проб добываемой продукции. Исследования проводят при установившихся режимах с целью получения индикаторной линии Q(ΔР) и установления зависимости дебита Q от режимных параметров установки. По результатам исследований определяют параметры пласта и устанавливают режим работы скважины.

Теоретические основы гидродинамических исследований скважин независимы от способа их эксплуатации. Технология исследований зависит от этого. Забойное давление можно определить либо с помощью глубинных манометров, либо по уровню жидкости с помощью эхолота.

Малогабаритные скважинные манометры спускают в кольцевой зазор между НКТ и обсадной колонной на проволоке через отверстия в эксцентричной планшайбе, которая позволяет подвесить трубы со смещением от центра скважины для увеличения проходного сечения межтрубного пространства. В глубоких и искривленных скважинах возможны прихваты и обрывы проволоки.

Для специальных исследований используются лифтовые скважинные манометры, спускаемые на НКТ.

Часто скважины, оборудованные ШСН, исследуют с помощью эхолота-прибора для замера уровня в скважине. По положению уровней и по известной плотности жидкости в скважине определяют пластовое и забойное давление. Суть процесса измерения-эхометрии в следующем. В трубное пространство с помощью датчика импульса звуковой волны (пороховой хлопушки) посылается звуковой импульс. Звуковая волна, пройдя по стволу скважины, отражается от уровня жидкости, возвращается к устью скважины и улавливается кварцевым чувствительным микрофоном. Микрофон соединен через усилитель с регистрирующим устройством, которое записывает все сигналы (исходный и отраженный) на бумажной ленте в виде диаграммы (рис.11.1).

Рисунок 7.19 - Эхограмма

Лента перемещается с помощью лентопротяжного механизма с постоянной скоростью. Для измерения скорости звука, недалеко от уровня жидкости на известном расстоянии от устья, на трубах устанавливают репер-патрубок, подвешенный на муфте одной из труб и перекрывающий кольцевой зазор между обсадными и насосными

Для целей исследования дебит скважины Q можно менять либо изменением длины хода штока (изменением места сочленения шатуна с кривошипом перестановкой пальца шатуна на кривошипе), либо изменением числа качаний (смена диаметра шкива на валу электродвигателя привода СК).

Динамометрирование установок

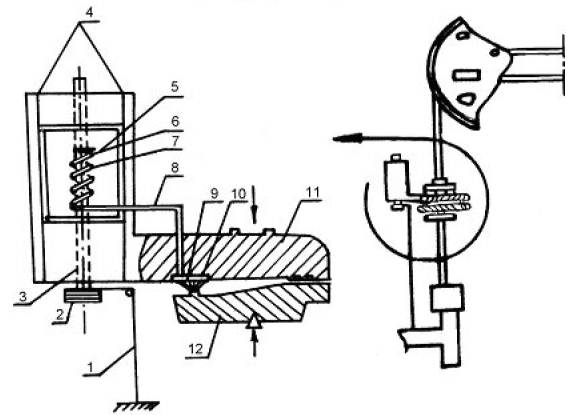

Диаграмму нагрузки на устьевой шток в зависимости от его хода называют динамограммой, а ее снятие - динамометрированием ШСНУ. В наиболее распространенном гидравлическом динамографе типа ГДМ-3 (рисунок 7.20) действующая на шток нагрузка передается через рычаговую систему на мембрану камеры 9, заполненную жидкостью (спиртом или водой), где создается повышенное давление. Давление жидкости в камере, пропорциональное нагрузке на шток, передается по капиллярной трубе 8 на геликсную пружину 7. При увеличении давления геликсная пружина разворачивается, а перо 6, прикрепленное к ее свободному концу, чертит линию на бумажном диаграммном бланке 5. Бланк закреплен на подвижном столике, который с помощью приводного механизма перемещается пропорционально ходу устьевого штока. В результате получается развертка нагрузки Р в зависимости от длины хода S. Для снятия динамограммы измерительную часть динамографа (месдозу и рычаг) вставляют между траверсами канатной подвески штанг, а нить 1 приводного механизма самописца прикрепляют к неподвижной точке (устьевому сальнику). Масштаб хода изменяют сменой диаметра шкива 2 самописца (1:15, 1:30, 1:45), а усилия - перестановкой опоры месдозы и рычага.

1 - нить приводного механизма; 2 - шкив ходового винта; 3 -ходовой винт столика; 4 - направляющие салазки столика; 5 – бумажный бланк; 6 - пишущее перо геликсной пружины; 7 - геликсная пружина; 8 - капиллярная трубка; 9 - силоизмерительная камера; 10 -нажимной диск; 11 - месдоза (верхний рычаг силоизмерительной части); 12 - рычаг (нижний) силоизмерительной части

Рисунок 7.20 - Принципиальная схема гидравлического динамографа и его установки между траверсами канатной подвески

Динамограф предварительно тарируют. На рисунке 7.21 показана теоретическая динамограмма.

Точка А - начало хода устьевого штока вверх АБ - восприятие нагрузки от веса жидкости после закрытия нагнетательного клапана. Отрезок бБ - потеря хода плунжера в результате удлинения штанг и сокращения труб, отрезок БВ соответствует ходу плунжера вверх. При обратном ходе штока линия ВГ отображает разгрузку штанг от веса жидкости (трубы растянулись, а штанги сократились на длину отрезка П). В интервале ГА (ход плунжера вниз) нагрузка Рвн равна весу штанг в жидкости, а при ходе вверх Рвв - весу штанг и весу жидкости над плунжером.

Рисунок 7.21 - Теоретическая динамограмма ШСН

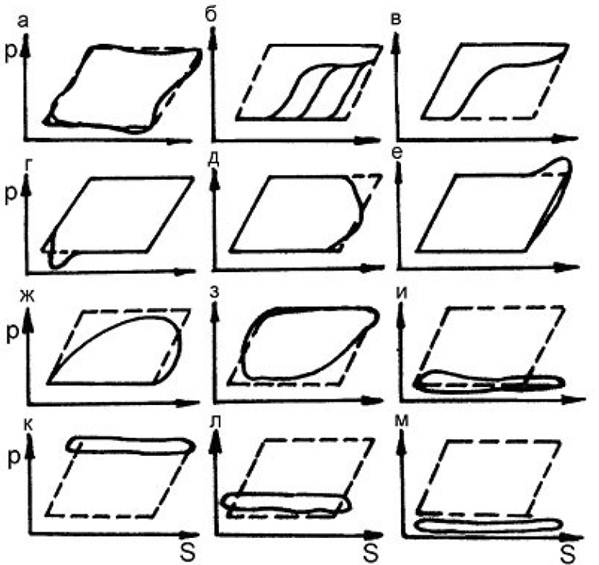

Фактическая динамограмма отличается от теоретической и ее изучение позволяет определить максимальную и минимальную нагрузки, длины хода штока и плунжера, уяснить динамические процессы в колонне штанг, выявить ряд дефектов и неполадок в работе ШСВУ и насоса (рисунок 7.22).

а - нормальная тихоходная работа; б - влияние газа; в -превышение подачи насоса над притоком в скважину; г - низкая посадка плунжера; д - выход плунжера из цилиндра невставного насоса; е - удары плунжера о верхнюю ограничительную гайку вставного насоса; ж -утечки в нагнетательной части; и - полный выход из строя нагнетательной части; к - полный выход из строя всасывающей части; л - полуфонтанный характер работы насоса; м - обрыв штанг (пунктиром показаны линии теоретической динамограммы); з - утечки во всасывающей части

Рисунок 7.22 Практические динамограммы работы ШСН

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 5528; Нарушение авторских прав?; Мы поможем в написании вашей работы!