КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Для сухого и мокрого помола, перемешивания и увлажнения компонентов глиняной массы применяются бегуны

|

|

|

|

В бегунах СМ-268 для мокрого помола переработка массы производится двумя катками, движущимися по плитам пода чаши, которая установлена на четырех колоннах. Бегуны состоят из станины, чаши, вертикального вала с катками, механизма разгрузки, привода и кожуха. Под чаши образован сплошными стальными плитами, наружная дорожка пода выложена перфорированными плитами с овальными отверстиями. Плиты и бандажи катков изготовляются из марганцовистой стали. Катки смонтированы на осях кривошипов на разных расстояниях от вертикального вала. При установке катков на разном расстоянии от оси вала центробежные усилия действуют главным образом на внешний каток. Чтобы уравнять их, катки иногда делают разного диаметра или массы. Нижний привод состоит из электродвигателя, редуктора, фрикционной муфты и конической зубчатой передачи.

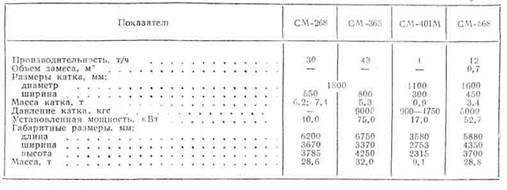

Бегуны СМ-365 (рис. 133) в основном конструктивно аналогичны бегунам СМ-268, но имеют некоторые отличия: катки расположены на одинаковом расстоянии от вала и движутся одновременно по сплошным и перфорированным плитам, что повышает производительность; масса обоих каткой одинакова; рабочее давление катков увеличивается при помощи пружин. При отсутствии глины в чаше рабочие поверхности катков приподнимаются на 2-5 мм над поверхностью плит. Загрузка бегунов осуществляется двухпоточной вращающейся течкой, подающей материал одновременно под каждый каток. Привод вертикального вала с катками состоит из электродвигателя, фрикционной муфты, редуктора и пары зубчатых конических шестерен.

|

| Рис. 133. Бегуны для мокрого помола СМ-365: 1-венцовая шестерня;2 - станина; 3 – сбрасываю-ая дуга; 4-вращающаяся течка; 5 - каток; 6 – пру-инное прижимное устройство; 7 – предо-хранительный пояс; 8- ограж-дение чаши; 9 - чаша с пли-тами; 10 - вертикальный вал; 11 - разгрузочная тарель; 12 - горизонтальный вал; 13 - привод; 14 редуктор |

|

|

|

Предварительно переработанная глина продавливается катками через отверстия в решетках и плитах и попадает па разгрузочную тарель, откуда скребком направляется в лоток и далее на отводящий транспортер.

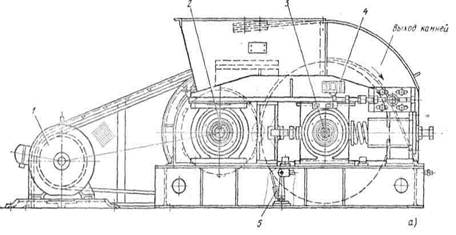

Бегуны для сухого помола СМ-401М (рис. 134) предназначены для непрерывного размола и просева высокопрочного кускового материала (доломита, барита и других отощающих добавок) с предельной влажностью 8% и максимальной крупностью кусков 25 мм. Бегуны состоят из станины, катков, чаши, сита и элеватора для возврата отсева, скребков и кожуха. Привод бегунов нижний, давление катка регулируемое. Чаша приводится во вращение от электродвигателя через клиноременную передачу, фрикционную муфту включения и пару конических шестерен, 'одна из которых закреплена на валу привода, другая жестко соединена с чашей. Под чаши и катки изготовлены из гранита. Движение элеваторной цепи передается от звездочки, закрепленной на приводном валу. Возвратно-поступательное движение рамке сита сообщается посредством прерывистого магнитного поля электромагнита, притягивающего якорь, и пружинной рессоры,

возвращающей рамку в исходное положение.

возвращающей рамку в исходное положение.

Рис. 134. Бегуны для сухого помола СМ-401М:

1 — каток; 2 — чаша с валом; 3 — станина; 4 — привод; 5 — течка; 6 — рама сита и элеватора;

7 — электромагнитное вибросито; 8 - элеватор; 9- кожух; 10 - кожух с загрузочной течкой; 11 - цепная передача; 12 — патрубок

Материал, поступающий на вращающуюся чашу бегунов, раздавливается и истирается катками, затем с помощью скребков и центробежной силы подается на просеивающее кольцо чаши, просыпается на неподвижный желоб, откуда выгрузочными скребками направляется через течку на вибросито для просева. Крупные фракции отсева поступают в элеватор и подаются на повторный размол.

|

|

|

Смесительные бегуны СМ-568 (рис. 135) периодического действия предназначены для измельчения и перемешивания полусухих глин, шамота и других материалов. Они состоят из разъемной станины, чаши и двух катков, вращающихся вокруг осей в подшипниках качения. Станина представляет собой сварную раму, в средней части которой имеется окно для крепления корпуса подпятника вала с чашей. Чаша выполнена в виде стальной отливки с 12 броневыми и четырьмя футеровочными плитами, укрепленными в специальном углублении пода чаши. Чаша в сборе с валом и узлом подпятника устанавливается на раму. Узлы катков с рессорами подвешены на двух горизонтальных осях, прикрепленных к колоннам станины. На верхней раме станины установлен механизм разгрузочного скребка, соединенный муфтой с электродвигателем. Привод осуществляется от электродвигателя через клиноременную передачу и специальный встроенный цилин-дро-конический редуктор. Бегуны закрыты разъемным кожухом, на котором напротив выгрузочной течки имеется дверка для осмотра механизмов и взятия проб материала. Бегуны выпускаются с правым расположением выгрузки; при монтаже с левым расположением катки вместе с осями, ползунами и скребками разворачиваются на 180° относительно первоначального положения.

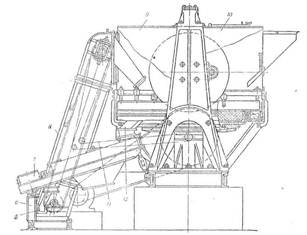

Загруженный в бегуны материал неподвижно укрепленными скребками перемещается под катки. После достижения достаточной степени размола и перемешивания с помощью отдельного привода материал опускается в выгрузочный скребок и под действием центробежных сил, перемещаясь вдоль скребка, выгружается из чаши в течку, а затем на отводящий транспортер. Техническая характеристика бегунов приведена в табл. 18.

Рис. 135. Смесительные бегуны CМ-568:

1 — электродвигатель; 2 — клнноременная передача; 3 — горизонтальный приводной вал; 4 — встроенный редуктор; 5 — каток; 6 — вал с чашей; 7 — кожух: 8 — скребок; 9 — станина

Вальцы с винтовым валком СМ-416А предназначены для грубого помола керамических масс и выделения из них каменистых и других твердых включений размером от 35 до 180мм. Основными узлами вальцов являются рама сварной конструкции, гладкий и винтовой валки, привод, кронштейн с лотком и клапаном, разъемный кожух и скребки. Каждый из валков крепиться к валу. Корпуса подшипников валов попарно соединены между собой стяжными шпильками. Зазор между валками регулируется передвижением корпусов подшипников гладкого валка. Винтовой валок имеет спиральную канавку с правой нарезкой и шагом винтовой линии 96 мм; сечение канавки прямоугольное, ширина 60 мм, глубина 10 мм.

|

|

|

Кронштейн с лотком и клапаном расположен за валками, со стороны выхода из них камней. Клапан состоит из поворотной пластины и противовеса в виде рычага с грузом, обеспечивающего определенное давление на клапан и автоматическое закрывание его после выделения камней. Давление на клапан регулируется перестановкой груза на рычаге.

Скребки устанавливаются под валками с зазором около 1 мм и служат для очистки валков от глины; положение скребка регулируется гайками, установленными на тяге.

Привод вальцов монтируется на отдельной сварной раме и состоит из электродвигателя, кулачковой муфты и редуктора. Кожух вальцов для удобства ремонта сделан разъемным; вращающиеся части имеют ограждение.

Глиняная масса, поступающая в приемную воронку вальцов, затягивается встречно вращающимися валками в зазор между ними, дробится, растирается и продавливается через зазор. Камни и другие твердые включения захватываются канавками винтового валка, перемещаются вдоль оси валков, попадают в лоток и накапливаются на клапане. Когда масса выделенных включений превышает усилие давления на клапан, создаваемое противовесом, пластина поворачивается, камни высыпаются на транспортер, и клапан закрывается.

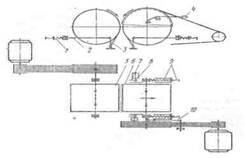

Камневыделительные вальцы СМ-1198 (рис. 137, а, б) предназначены для грубого помола керамических масс и выделения твердых включений. Вальцы состоят из двух встречно вращающихся валков, один валок — гладкий, с подвижными корпусами подшипников, другой — ребристый, с жестко закрепленными корпусами подшипников. Валки устанавливаются на сварной раме с пруинно-амортизационным предохранительным устройством, которое обеспечивает при попадании недробимых предметов отход гладкого валка на 30 мм и автоматическое отключение электродвигателей с помощью конечных выключателей. Зазор между валками регулируется в результате перемещения гладкого валка на упорных болтах. Для очистки гладкого валка от глины предусмотрен быстросъемный скребок. Валки закрыты кожухом с приемной воронкой. Привод осуществляется от электродвигателей через клиноременную и цепную передачи.

Камневыделительные вальцы СМ-1198 (рис. 137, а, б) предназначены для грубого помола керамических масс и выделения твердых включений. Вальцы состоят из двух встречно вращающихся валков, один валок — гладкий, с подвижными корпусами подшипников, другой — ребристый, с жестко закрепленными корпусами подшипников. Валки устанавливаются на сварной раме с пруинно-амортизационным предохранительным устройством, которое обеспечивает при попадании недробимых предметов отход гладкого валка на 30 мм и автоматическое отключение электродвигателей с помощью конечных выключателей. Зазор между валками регулируется в результате перемещения гладкого валка на упорных болтах. Для очистки гладкого валка от глины предусмотрен быстросъемный скребок. Валки закрыты кожухом с приемной воронкой. Привод осуществляется от электродвигателей через клиноременную и цепную передачи.

|

|

|

|

Глина загружается в приемную воронку вальцов, подается на быстро вращающийся ребристый валок, под действием ребер отбрасывается с большой скоростью на тихоходный гладкий валок и проминается им в зазор между валками. Твердые включения, будучи тяжелее глины, ударяются с большой скоростью о тихоходный валок и отскакивают от него в отводящий лоток кожуха.

Дырчатые вальцы СМ-369А предназначены для дополнительной переработки глиняной массы, удаления из нее твердых включений, корней и других растительных остатков. В технологических линиях небольшой производительности они иногда устанавливаются взамен бегунов для мокрого помола или глинорастирателя.

|

Вальцы состоят из двух валков, рамы и привода. Валки вращаются встречно; один валок установлен в подшипниках неподвижно, второй может перемещаться по направляющим на длину до 60 мм. Рабочий зазор между валками 3—5 мм; подвижный валок удерживается в рабочем положении винтовыми пружинами, давление которых регулируется болтами. Каждый валок имеет литой барабан со сквозными отверстиями на поверхности; внешняя поверхность валков футерована стальными секторами с семью рядами овальных отверстий размером 12x46 мм. Отверстия расположены рядами под углом 45 к образующей; в двух смежных рядах наклон отверстий противоположный с целью устранения осевого давления на подшипники.

Привод состоит из электродвигателя, редуктора, уравнительной муфты и цепной передачи. Глиняная масса, поступающая в загрузочную воронку кожуха, захватывается валками, продавливается через отверстия секторов внутрь валков и в виде гранул высыпается из них через окна. При попадании недробимых предметов подвижный валок отодвигается, сжимая пружины, и пропускает эти включения.

Вальцы для тонкого помола СМ-696Б (рис. 138) состоят из сварной рамы, двух встречно вращающихся валков (подвижного и неподвижного), скребков для их очистки, кожуха с приемной воронкой и двух электродвигателей с клиноременной передачей. Бандажи валков изготовляются из отбеленного чугуна. Для предохранения от поломки при попадании недробимых предметов предусмотрены пружинные амортизаторы.

Вальцы для тонкого помола СМ-1096 состоят из рамы, двух валков, пружинно-амортизационного устройства, двух скребков и двух электроприводов. В приемной воронке предусмотрен рассекатель, регулирующий по- ток сырья; быстросъемные очистные скребки постоянно прижаты к валкам с помощью пружин. Зазор между валками регулируется передвижением корпусов подшипников тихоходного валка.

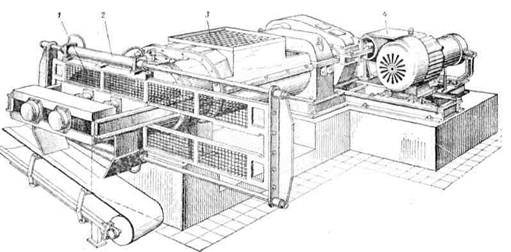

Вальцы СМК-102 (рис. 139) с гладкими валками и шлифовальным устройством предназначены для тонкой переработки глиняных масс. Они состоят из двух встречно вращающихся валков (соотношение скоростей 1:2), жестко закрепленных в подшипниках качения, станины, рамы, стяжного и предохранительного устройства (разрушающиеся пластины), двух скребков, двух шлифовальных устройств с каретками и приводами про¬дольной и поперечной подачи.

Рис. 139. Вальцы для гонкого помола СМК-102:

I и 12 — приводы быстроходного и тихоходного валков; 2 и 11 — клиноременные передачи приводов валков; 3 — шлифовальное устройство для проточки валков; 4 - ограждающий кожух; 5 и 9 - быстроходный и тихоходный валки; 6- станина; 7 - загрузочная воронка; 8 - конечные выключатели; 10 - предохранительное устройство; 13 -рама; 14 - скребок

Валки изготовляются из отбеленного чугуна. Каждый валок состоит из бандажа, опирающегося на два чугунных диска, соединенных между собой шестью стяжками и закрепленных на валу шпонками и кольцами. Валки закрыты ограждениями, которые крепятся к станине, состоящей из двух вертикальных литых стоек, скрепленных четырьмя стяжными болтами. На станине предусмотрены щитки. Последние прижимаются пружинами к торцам валков и препятствуют просыпанию глины. В загрузочной воронке установлен рассекатель массы.

Шлифовальные устройства служат для восстановления геометрии валков по мере их изнашивания. На каретке, которая перемещается электродвигателем по направляющим станины с помощью ходового винта, смонтирована шлифовальная головка с кругом. Поперечная подача круга осуществляется вручную маховиком, имеющим лимб с делениями по 0,02 мм. Реверс каретки обеспечивается конечными выключателями в крайних положениях. Станины вальцов и шлифовальных устройств установлены на общей раме. После восстановления рабочей поверхности валков шлифовальные головки отводятся в крайнее заднее положение, крышки направляющих станины шлифовального устройства и ограждения валков устанавливаются на место.

Рабочий зазор в вальцах поддерживается постоянным и равным 1 мм, что обеспечивает высокое качество переработки глин.

Для всех вальцов тонкого помола размер поступающих кусков глины не должен превышать 15 мм.

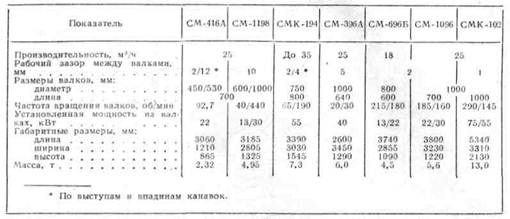

Техническая характеристика1 вальцов для тонкого и грубого помола приводится в табл. 19.

|

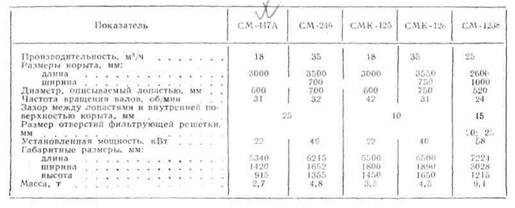

Двухвальная глиномешалка с фильтрующей решеткой СМ-1238 (рис. 144) предназначена для гонкой очистки глин, перемешивания и увлажнения компонентов глиняной массы за одну операцию. Основными узлами глиномешалки являются корытообразный корпус с лопастными валами, протирочная головка с гидроприводом перемещения решетки, перемешивающие шнеки и привод. Компоненты шихты, поступающие в мешалку, перемешиваются лопатками двух горизонтальных валов в корыте смесителя, затем продавливаются двумя шнеками, установленными на концах валов, через отверстия решетки в приемную воронку последующей машины. Дно корыта выложено перфорированными плитами, что препятствует проворачиванию массы. В процессе работы отверстия решетки забиваются посторонними включениями, поэтому она заменяется очищенной решеткой без остановки машины. Таким образом, одна решетка находится в рабочем положении, другая — в процессе очистки или в резерве; замена решеток производится не чаще I раза в смену при помощи гидроцилиндра диаметром 100 мм, длиной хода 1000 мм. С уменьшением размера отверстий в фильтрующей решетке степень очистки и однородности массы увеличивается, но повышается потребляемая мощность и возникает необходимость в более частой смене решеток. Техническая характеристика дзухвальных лопастных смесителей приведена в табл. 20.

Рис. 144. Глиномешалка с фильтрующей решеткой СМ-1238:

1 — фильтрующая решетка; 2 — гидроцилиндр перемещения решетки; 3 — корпус глиномешалки; 4 — привод

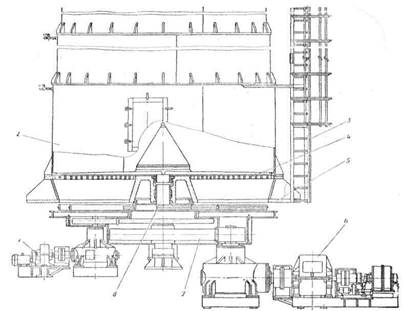

Глинозапасник СМК-178 (рис. 145) предназначен для гомогенизации (вылеживания) и повышения качества предварительно переработанной глины, а также для создания запаса глиняной массы перед прессом. Глинозапасник представляет собой цилиндрический ступенчатый сварной бункер с неподвижным перфорированным днищем, через которое глина продавливается крыльчаткой, снабженной ножами. Под перфорированным днищем расположено гладкое днище с разгрузочным окном, через которое глина выдается па конвейер к прессу. В корпусе глино-запасника предусмотрены люки, обеспечивающие свободный доступ к узлам и возможность разгрузки бункера от глины при аварии. В верхней части бункер закрыт крышкой с загрузочным окном и автоматической заслонкой.

|

Режущие ножи установлены на шпонках втулки вала, где установлена и шестерня открытой передачи привода ножей.

Разгрузочное устройство расположено между двумя днищами корпуса и представляет собой восемь лопастей, укрепленных на шестерне. Ножи приводятся от электродвигателя через ременную передачу, муфту включения, редуктор, коническую и цилиндрическую передачи. Для дистанционного включения муфты предусмотрен электровинт. Разгрузочное устройство приводится в действие от электродвигателя через клиноремеиную передачу, редуктор, коническую и цилиндрическую передачи.

Для контроля уровня глиняной массы на верхней крышке бункера установлены датчики. Для подогрева и увлажнения глины по кольцевым трубопроводам, проложенным внутри бункера, подается пар. Заслонка перемещается электроприводом.

Предварительно подготовленная глиняная масса подается в бункер через открытое загрузочное окно крутонаклонным конвейером. При достижении определенного уровня, установленного уровнемером, подача массы прекращается. Включаются приводы разгрузочного устройства, закрытия заслонки и через некоторое время двигатель электро-винта. Ножи начинают продавливать глину через отверстие днища; переработанная глиняная масса конвейером подается на пресс. При достижении глиняной массой уровня нижнего датчика уровнемера включается электродвигатель заслонки, открывается загрузочное окно и включается конвейер, подающий массу в глинозапаеннк.

|

Применение для привода ножей четырех-скоростного асинхронного двигателя допускает возможность ступенчатой регулировки частоты их вращения в зависимости от производительности пресса.

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 7566; Нарушение авторских прав?; Мы поможем в написании вашей работы!