КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Изменение точности размеров детали при затуплении лезвий

|

|

|

|

Лекция 4

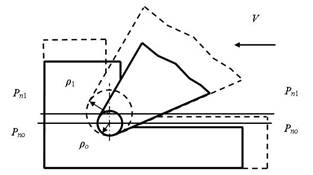

При внедрении лезвия в древесину разрушение последней происходит около наиболее выдвинутой точки лезвия, которая лежит на плоскости резания Рnо (рис. 1, а). Отделяемая часть древесины, расположенная выше плоскости резания, образует стружку, которая скользит по передней грани лезвия.

Частицы древесины, расположенные ниже плоскости резания, подминаются режущей кромкой и задней гранью под лезвие. Максимальная величина вальцевания под лезвие достигает значения ρо. Когда лезвие пройдет, освободившаяся древесина частично упруго поднимается, однако из-за остаточных деформаций обработанная поверхность займет положение ниже уровня плоскости резания Рnо.

|

|

| а | б |

| Рис. 1. Схема формирования размера детали при затуплении лезвий: а – формирование обработанной поверхности; б – схема расчетная |

При длительной работе лезвие режущего инструмента монотонно изнашивается, затупляется, укорачивается по биссектрисе угла лезвия. Радиус закругления режущей кромки увеличивается от ρо до ρ 1. В результате этого плоскость резания поднимется от положения Рnо до Рn 1. Это приведет к увеличению размера детали.

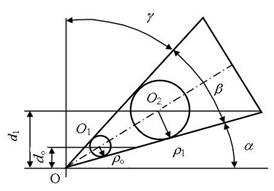

Если острое лезвие имеет радиус закругления режущей кромки r о, то плоскость резания расположена от оси абсцисс на расстоянии d о. Если лезвие имеет радиус закругления r 1, то плоскость резания проходит на расстоянии d 1 от оси абсцисс (рис. 1, б).

Обработанная поверхность древесины расположена ниже плоскости резания на величину остаточной деформации Dо = reо, где eо – относительная остаточная деформация. Таким образом, при обработке внешних поверхностей затупление лезвия приводит к увеличению размера, а при обработке внутренних поверхностей – к уменьшению охватывающего размера детали.

|

|

|

Из рис. 1, б найдем отрезок ОО 1

,

,

где b – угол заострения лезвия.

Ордината центра О 1

, (1)

, (1)

где a – задний угол лезвия.

Аналогично находится ордината центра О 2:

.

.

Обозначим через е выражение  .

.

При увеличении радиуса закругления от r о до r 1 обработанная поверхность поднимется от оси абсцисс на величину

d = d 2 - d 1 - r 1 eо =  . (2)

. (2)

При предельно допустимом значении  получим предельно допустимое значение радиуса закругления режущей кромки

получим предельно допустимое значение радиуса закругления режущей кромки  , после достижения которого наступит отказ, неработоспособное состояние станка

, после достижения которого наступит отказ, неработоспособное состояние станка

. (3)

. (3)

Величина затупления радиуса закругления

где r0 – начальный радиус закругления режущей кромки, обычно принимают r0 = 4…6 мкм для фрез и r0 ≈ 10 мкм для пил;

– величина затупления на пути 1 м (для стального лезвия

– величина затупления на пути 1 м (для стального лезвия  = 0,0008 мкм/м при фрезеровании и

= 0,0008 мкм/м при фрезеровании и  = 0,001 мкм/м при пилении);

= 0,001 мкм/м при пилении);

L – путь резца в заготовке, м:

где n – частота вращения инструмента, мин-1; l – длина дуги контакта резца с заготовкой за один оборот, мм.

Отсюда средняя наработка до отказа, час

(4)

(4)

Полученные выражения особенно актуальны при рассмотрении процесса обработки высокоточных деталей, например, обработки детали для шипового соединения (рис. 2). Получить детали точно по номинальному размеру, показанному на чертеже, практически невозможно. Поэтому номинальный размер деталей ограничивают двумя предельными отклонениями: нижним и верхним. Зону (поле), ограниченную верхним и нижним отклонением, называют полем допуска. Величина поля допуска определяется квалитетом (степенью точности допусков размера). Допуск IT квалитета q равен ITq = ВПО - НПО.

| Рис. 2. Основные отклонения размеров шипового соединения |

Для детали с проушиной ширину проушины следует выполнить с размером 14 Н13 (номинальный размер 14 с основным отклонением Н по 14 квалитету). В соответствии с ГОСТ 6449.1-82 поле допуска для указанного отклонения  мм. Для детали с шипом и основным отклонением толщины шипа k13

мм. Для детали с шипом и основным отклонением толщины шипа k13  мм. Таким образом, для обеих деталей поле допуска размера равно 0,27 мм. Детали с размерами, выходящими за пределы поля допуска, будут бракованными.

мм. Таким образом, для обеих деталей поле допуска размера равно 0,27 мм. Детали с размерами, выходящими за пределы поля допуска, будут бракованными.

|

|

|

Для работы станка без брака необходимо, чтобы в момент настройки станка допуск на размер был бы больше рассеяния погрешностей хотя бы на 10% и более.

Пример. Определить момент возникновения параметрического отказа при обработке проушин с номинальным размером 12; 14; 16 мм и основным отклонением Н13, если начальный радиус закругления режущей кромки rо = 5 мкм, задний угол лезвия a = 15°, угол заострения b= 40°, начальное поле рассеяния размеров на станке  = 180 мкм, относительная остаточная деформация eо = 0,2, частота вращения фрезы n = 5000 мин-1, длина дуги контакта при фрезеровании l = 16 мм.

= 180 мкм, относительная остаточная деформация eо = 0,2, частота вращения фрезы n = 5000 мин-1, длина дуги контакта при фрезеровании l = 16 мм.

Решение.

1. По ГОСТ 6449.1-82 находим поле допуска IT13 = 270 мкм.

2. Находим величину запаса поля допуска

dз = IT13 -  = 270 - 180 = 90 мкм.

= 270 - 180 = 90 мкм.

3. Принимаем величину подъема обработанной поверхности для одной режущей кромки лезвия d = dз /2 = 90/2 = 45 мкм.

4. Определяем значение выражения

= 1,68.

= 1,68.

5. Находим предельно допустимый радиус закругления режущей кромки, при достижении которого наступает отказ технологической системы по параметру “точность”:

= 36,08 мкм.

= 36,08 мкм.

6. Наработка на отказ

= 8,1 ч.

= 8,1 ч.

Ясно, что если допуск на размер увеличить, то увеличится и значения предельно допустимого радиуса закругления  и время наработки на отказ.

и время наработки на отказ.

Например, при обработке прямолинейных деталей (досок, брусков) на рейсмусовом станке толщиной 30…120 мм допуск по толщине устанавливается ±0,3 мм (поле допуска 600 мкм) отказ по точности должен наступить, когда радиус затупления достигнет 411 мкм. Однако в этом случае отказ наступит по параметру шероховатости при радиусе закругления около 40 мкм.

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 494; Нарушение авторских прав?; Мы поможем в написании вашей работы!