Обрабатываемость сталей режущим инструментом обычно рассматривается с позиций скорости резания и шероховатости поверхности. Для обычных конструкционных сталей при выборе марок обрабатываемость не играет существенной роли. Основной механической характеристикой, определяющей скорость резания, является действительный предел прочности, отнесенный к площади сечения перед образованием шейки. Скорость резания для автоматных сталей допускается на 20 % выше, чем для среднеуглеродистых. Из легирующих элементов более всего понижает допустимую скорость резания углерод, но в пределах до 5 % (дальнейшее увеличение не влияет), затем кремний. Марганец и никель практически не влияют.

Наиболее неблагоприятны для обработки вязкие аустенитные стали, тогда как при мартенситной структуре обработка происходит вполне успешно. Стойкость инструментов существенно понижается от неметаллических включений, разброса твердости, твердой корки и т.д.

Обрабатываемость сталей существенно повышается добавкой свинца в количестве сотых долей процента; добавкой свинца к материалам зубчатых колес удается многократно повысить стойкость зуборезного инструмента.

Для ряда деталей с поверхностями эвольвентного профиля важны материалы, имеющие высокую твердость (обычно после улучшения) при возможности чистовой обработки металлическим инструментом. К таким материалам из числа широко известных относятся молибденовые стали. Применение таких материалов позволяет отказаться от шлифования, которое иногда представляет большие трудности или даже неосуществимо.

Заслуживают внимания мартенситные стареющие стали, содержащие никель (10-20 %), кобальт и вольфрам, обладающие после закалки низкой твердостью, что допускает обработку резанием. Затем стали подвергаются старению при температуре около 5000 до HRC около 55 с нулевыми или весьма малыми деформациями.

Одной из важных причин понижения надежности и долговечности деталей машин являются шлифовочные прижоги и трещины. Опыты на образцах из легированной стали показали, что прижоги снижают предел выносливости при изгибе на 25 %, а трещины – в три раза. В опытах на роликах из стали 12Х2Н4А шлифовочные прижоги с понижением твердости с HRC 60...61 на 10 единиц уменьшают контактную долговечность в 8 раз, а ограниченный предел выносливости – на 25 %. Повышение теплостойкости стали приводит к росту сопротивления шлифовочным прижогам, а следовательно, надежности и долговечности деталей.

Очень большое значение имеют литейные свойства. Как правило, в машинах толщины стенок литых деталей из технологических соображений выбирают больше, чем оптимальные. Основным критерием работоспособности большинства наиболее металлоемких деталей – станин, плит и корпусных деталей – является жесткость. Уменьшение толщины стенок может служить наиболее реальным ресурсом экономии металла.

Детали сложных форм с многими ребрами и перегородками, как известно, требуют литейных материалов. Масса станин, плит и других корпусных деталей, изготовляемых литыми, в стационарных машинах доходит до 80-85 %. Детали с тонкими стенками (листы, тонкостенные трубы), длинные тонкостенные детали (балки, рельсы) и другие требуют материалов, обрабатываемых давлением. Если форма многих деталей машин и условия их работоспособности дают возможность изготавливать их как из литейных, так и из деформируемых материалов, тогда существенную роль играет экономический критерий.

Важное значение имеет оптимальное расположение волокон. Накатка зубьев, устраняющая перерезание волокон, повышает прочность зубчатых колес на 15-20 % или в несколько раз ресурс.

Для листовой стали актуально установление тех дополнительных характеристик, которые обеспечивают повышенную штампуемость.

В связи с широким распространением сварки в машиностроении разработка новых сплавов должна сразу сопровождаться испытаниями на свариваемость.

Требования к механическим характеристикам материалов. Для работы при нормальной температуре и атмосферном давлении к таким требованиям следует отнести:

· общее повышение прочности металлических материалов;

· снижение чувствительности материалов к концентрации напряжений (то есть повышение сопротивления распространению трещин);

· уменьшение рассеяния характеристик;

· создание особо прочных материалов;

· применение композитных материалов как средства принципиального снижения чувствительности материалов к концентрации напряжений, а в дальнейшем использования высокой естественной прочности монокристаллов, широкое применение армированных конструкций;

· обеспечение стабильности упругих свойств материалов для упругих элементов и повышение сопротивления холодной ползучести;

· создание дешевых металлических материалов с высоким модулем упругости, с хорошими технологическими свойствами и стабильностью (с малыми вредными остаточными напряжениями в деталях после их изготовления);

· создание высокоизносостойких материалов с твердостью выше твердости абразива для работы в сильно абразивной среде с достаточной толщиной упрочненного слоя;

· создание антифрикционных и фрикционных материалов для напряженных режимов с высоким сопротивлением схватыванию.

Материалы деталей машин, рассчитываемых по критерию прочности и жесткости. К деталям, подчиненным критериям контактной статической и циклической прочности, относятся детали узлов качения: подшипников, направляющих шариковых пар винт-гайка, зубчатых колес, роликовых муфт и патронов и др.

Масса большинства деталей, рассчитываемых на прочность по опасным сечениям, изменяется пропорционально площади поперечного сечения F, которая, как правило, обратно пропорциональна допускаемому напряжению [s]. Так, для деталей, работающих на растяжение,

Масса деталей типа балок валов, работающих на изгиб или кручение, при сохранении геометрического подобия сечения, обратно пропорциональна допускаемому напряжению в степени 2/3.

Масса деталей, рассчитываемых на контактную прочность (подшипников качения, многих зубчатых колес и др.), обратно пропорциональна квадрату допускаемого напряжения.

Допускаемое напряжение, как известно, выбирают: при статической нагрузке, в том числе при контактных напряжениях – пропорциональным или близким к пропорциональному пределу текучести, а для хрупких материалов – к пределу прочности; при циклических нагрузках – пропорциональным пределу выносливости деталей; при контактных нагружениях в условиях перекатывания – пропорциональным твердости с учетом твердости подслоя.

Отсюда очевидна выгодность изготовления деталей, подчиненных критерию прочности, из материалов с высокими прочностными характеристиками. Особенно это относится к деталям, рассчитываемым на контактную прочность, к пружинам, к зубчатым колесам и другим деталям простых конфигураций малых и средних размеров, у которых меньше сказывается концентрация напряжений и масштабный фактор.

Использование для машин материалов с повышенными механическими характеристиками дает существенную экономию материалов, снижает показатели металлоемкости и повышает технико-экономические показатели машин.

При технико-экономическом анализе необходимо учитывать, что понижение механических характеристик и соответственное увеличение размеров одной детали или группы деталей неизбежно влечет за собой увеличение размеров и массы других. Например, следует считать принципиально неправильным применение зубчатых колес средних и малых размеров низкой твердости. Зубья работают в условиях, близких к условиям работы роликоподшипников, но нигде в мире роликоподшипники не изготавливают твердостью ниже HRC 60. Переход на изготовление редукторных зубчатых колес, закаленных до высокой твердости, вместо улучшенных уменьшает массу редуктора в три раза или многократно увеличивает долговечность. В зарубежной печати был приведен пример уменьшения массы редуктора в 8 раз при повышении твердости зубчатых колес от HB 200 до HB 600. Уменьшение массы редуктора на 1кг, по литературным данным, приводит к уменьшению массы всей машины в среднем на 2,5 кг.

Огромными возможностями обладает процесс легирования сталей повышением прочностных, износовых и технологических свойств, обеспечиваемых малыми добавками легирующих элементов. Прочность современных высокопрочных легированных сталей более чем в два раза выше прочности углеродистых сталей (при оптимальной термообработке). Вследствие плохой прокаливаемости и сильного коробления детали из углеродистой стали обрабатывают термически до значительно меньшей твердости, чем из легированных.

На контактную прочность сталей легирование оказывает влияние в основном через твердость и структуру поверхностного слоя после закалки и через прочность сердцевины. При обеспечении надлежащей твердости и структуры поверхностного слоя, а также прочности сердцевины высоколегированные цементируемые стали могут быть заменены низколегированными.

Для повышения прочности чугуна весьма эффективно его модифицирование добавкой в ковш небольшого количества графитизирующих элементов (ферросилиция, силикокальция или силикоалюминия). При этом обеспечивается сферическая форма графита и резко снижается внутренняя концентрация напряжений. Предел прочности при растяжении такого чугуна может быть поднят до предела прочности средней углеродистой стали.

К деталям, рассчитываемым по критерию жесткости (EF – жесткость, здесь E – модуль упругости, F – площадь поперечного сечения), относятся станины и корпусные детали большинства машин, в частности станков, большинство валов коробок передач, шпиндели станков и другие детали. Требования к материалам: высокий модуль упругости и технологические свойства, обеспечивающие для станин и корпусных деталей возможность применения тонкостенных конструкций оптимальной формы с малыми остаточными напряжениями и стабильностью в эксплуатации. Термическое упрочнение деталей, подчиненных критерию жесткости, бесполезно, так как оно не повышает модуля упругости материала E.

|

.

.

, следовательно,

, следовательно,  ; при t ®¥ Nот= N0,

; при t ®¥ Nот= N0,  , Р(t) =0.

, Р(t) =0. ,

,

.

.

,

,

.

.

.

.

,

,

,

,

.

.

.

.

. (12)

. (12)

Pc(t)=[1-θ1(t)][1-θ2(t)]…[1 θn(t)]≈1[θ1(t)+θ2(t)+…θn(t)]

Pc(t)=[1-θ1(t)][1-θ2(t)]…[1 θn(t)]≈1[θ1(t)+θ2(t)+…θn(t)]

(t)=θ3(t)=…θn(t),θc(t)=θ1n(t)

и тогда

(t)=θ3(t)=…θn(t),θc(t)=θ1n(t)

и тогда

.

.

K = R\ Δx

K = R\ Δx

х.

х.

P(t)=θ′(t)

P(t)=θ′(t)

, т.е. при длительной эксплуатации ремонтируемого изделия поток отказов становится стационарным. Наработка на отказ Т0 является наглядной характеристикой надежности, поэтому широко используется на практике.

, т.е. при длительной эксплуатации ремонтируемого изделия поток отказов становится стационарным. Наработка на отказ Т0 является наглядной характеристикой надежности, поэтому широко используется на практике. Рис. 6. Кривая относительного изменения нагрузки

Для вновь создаваемых машин эту функцию можно рассматривать как плотность вероятности (плотность распределения) f(x);

· затем строят функцию распределения F(x) (рис. 7), причем функции F(x) и f(x) связаны известным соотношением f(x)=F’(x). Функция f(x) показывает вероятность работы с каждым значением нагрузки, а площадь, очерчиваемая кривой функции распределения, равна единице.

Рис. 6. Кривая относительного изменения нагрузки

Для вновь создаваемых машин эту функцию можно рассматривать как плотность вероятности (плотность распределения) f(x);

· затем строят функцию распределения F(x) (рис. 7), причем функции F(x) и f(x) связаны известным соотношением f(x)=F’(x). Функция f(x) показывает вероятность работы с каждым значением нагрузки, а площадь, очерчиваемая кривой функции распределения, равна единице.

Рис. 7. Функция распределения

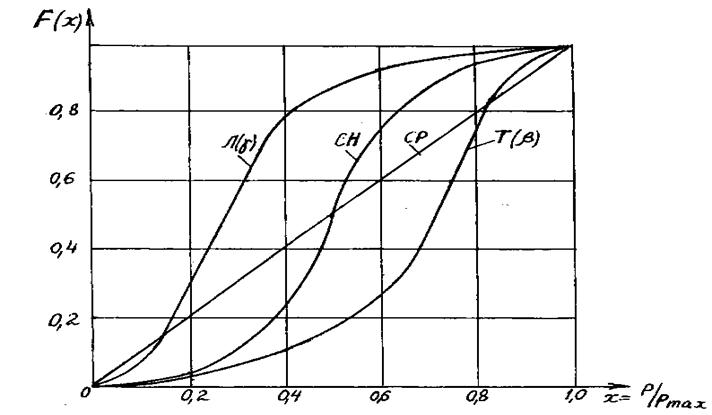

Распределение нагрузок для разных машин сводят к четырем известным типовым, хорошо изученным в математике кривым (рис. 8), которые определяют следующие режимы работы: СР – средний равновероятностный, T (или b-распределение – тяжелый), С(н) – средний нормальный (Гауссово распределение), Л (или g-распределение) – легкий.

Функция вероятности распределения нагрузок для каждого из них известна. Так, для кривой С(н) она равна:

F(x) = (1/s√2π)•∫℮-(x-x¯)2/2S2dx,

Рис. 7. Функция распределения

Распределение нагрузок для разных машин сводят к четырем известным типовым, хорошо изученным в математике кривым (рис. 8), которые определяют следующие режимы работы: СР – средний равновероятностный, T (или b-распределение – тяжелый), С(н) – средний нормальный (Гауссово распределение), Л (или g-распределение) – легкий.

Функция вероятности распределения нагрузок для каждого из них известна. Так, для кривой С(н) она равна:

F(x) = (1/s√2π)•∫℮-(x-x¯)2/2S2dx, где x = 0,5 Xmax, s = 0,2 Xmax.

Многочисленные исследования нагрузок, возникающих при эксплуатации машин, позволяют сделать следующий вывод: режим работы С(н) характерен для большинства универсального оборудования; режим СР – для более интенсивно эксплуатируемого специализированного оборудования; режим Т – для горного оборудования.

где x = 0,5 Xmax, s = 0,2 Xmax.

Многочисленные исследования нагрузок, возникающих при эксплуатации машин, позволяют сделать следующий вывод: режим работы С(н) характерен для большинства универсального оборудования; режим СР – для более интенсивно эксплуатируемого специализированного оборудования; режим Т – для горного оборудования.

Рис. 8. Типовые (расчетные) режимы работы машин

Динамические нагрузки всегда возникают при работе машины. Большинство машин работает в условиях прерывистого рабочего процесса, и динамические нагрузки неизбежно связаны с разгоном, торможением и реверсированием. Все механизмы возвратно-поступательного и периодического движения (кривошипно-ползунные, кулисные) работают в динамическом режиме нагрузок. Большинство динамических нагрузок возникает из-за недостаточной уравновешенности быстровращающихся деталей. Так, смещение на 0,1 мм центра тяжести от оси вращения ротора, вращающегося со скоростью n=3000 об/мин, приводит к возникновению центробежной вращающейся силы, равной силе тяжести ротора, действие которой многократно опаснее действия самой силы тяжести. При вращении вала на подшипниках скольжения возникает нестабильная работа (вал “плавает”, возможны вибрации), а при установке валов на подшипниках качения без натяга возникает проскальзывание тел качения, повышается износ. Некоторые машины, работающие в зарезонансной области, при разгоне и остановке проходят резонансные зоны. При зависимости момента на валу привода от частоты вращения может возникнуть возрастание моментов при прохождении через зоны резонансов, что необходимо учитывать при расчете деталей на усталость. В прямозубых передачах вход в зацепление вызывает ударные нагрузки, определяемые упругостью зуба (упругая деформация и погрешность основного шага). Кроме того, знакопеременность силы трения при прохождении зуба через полюс зацепления вызывает динамические нагрузки. Динамическая неустойчивость ременных передач объясняется биением шкивов, неоднородностью ремня, крутильными колебаниями шкивов при малых скоростях ремней. В валах с подшипниками качения переменная жесткость подшипников по углу поворота может вызвать вибрации. При расчетах колебаний приводов машин необходимо учитывать упругость и демпфирование электромагнитной связи между статором и ротором приводного двигателя, так как электродвигатели представляют собой мощные демпферы.

Рис. 8. Типовые (расчетные) режимы работы машин

Динамические нагрузки всегда возникают при работе машины. Большинство машин работает в условиях прерывистого рабочего процесса, и динамические нагрузки неизбежно связаны с разгоном, торможением и реверсированием. Все механизмы возвратно-поступательного и периодического движения (кривошипно-ползунные, кулисные) работают в динамическом режиме нагрузок. Большинство динамических нагрузок возникает из-за недостаточной уравновешенности быстровращающихся деталей. Так, смещение на 0,1 мм центра тяжести от оси вращения ротора, вращающегося со скоростью n=3000 об/мин, приводит к возникновению центробежной вращающейся силы, равной силе тяжести ротора, действие которой многократно опаснее действия самой силы тяжести. При вращении вала на подшипниках скольжения возникает нестабильная работа (вал “плавает”, возможны вибрации), а при установке валов на подшипниках качения без натяга возникает проскальзывание тел качения, повышается износ. Некоторые машины, работающие в зарезонансной области, при разгоне и остановке проходят резонансные зоны. При зависимости момента на валу привода от частоты вращения может возникнуть возрастание моментов при прохождении через зоны резонансов, что необходимо учитывать при расчете деталей на усталость. В прямозубых передачах вход в зацепление вызывает ударные нагрузки, определяемые упругостью зуба (упругая деформация и погрешность основного шага). Кроме того, знакопеременность силы трения при прохождении зуба через полюс зацепления вызывает динамические нагрузки. Динамическая неустойчивость ременных передач объясняется биением шкивов, неоднородностью ремня, крутильными колебаниями шкивов при малых скоростях ремней. В валах с подшипниками качения переменная жесткость подшипников по углу поворота может вызвать вибрации. При расчетах колебаний приводов машин необходимо учитывать упругость и демпфирование электромагнитной связи между статором и ротором приводного двигателя, так как электродвигатели представляют собой мощные демпферы.

Рис. 9. Схема механизма сцепления автомобиля

При переключении скорости выжимается сцепление и рычаги 10 через подшипник 7, систему рычагов 6 отводят нажимной диск 3 и диски сцепления 2, отключая движение от двигателя. Передача переключается. Затем плавно отпускается педаль сцепления, рычаги 10 и 6 под действием пружин 4 плавно возвращают нажимной диск сцепления в исходное положение, обеспечивая движение от маховика 1 на вал 9 коробки скоростей и дальше на ведущий мост автомобиля. При этом плавность движения автомобиля определяется плавностью прижатия фрикционных дисков 2.

Рис. 9. Схема механизма сцепления автомобиля

При переключении скорости выжимается сцепление и рычаги 10 через подшипник 7, систему рычагов 6 отводят нажимной диск 3 и диски сцепления 2, отключая движение от двигателя. Передача переключается. Затем плавно отпускается педаль сцепления, рычаги 10 и 6 под действием пружин 4 плавно возвращают нажимной диск сцепления в исходное положение, обеспечивая движение от маховика 1 на вал 9 коробки скоростей и дальше на ведущий мост автомобиля. При этом плавность движения автомобиля определяется плавностью прижатия фрикционных дисков 2.

Рис. 10. Фланкирование зубьев колес

Увеличение тел качения в подшипниках достигается заменой шариковых подшипников на роликовые, а последних – на игольчатые.

На рис. 11 приведена схема резания при токарной обработке наружной цилиндрической поверхности. Толщина стружки t в основном определяет величину силы P и ее ориентацию относительно оси Z. Если создать в шпиндельной опоре (передней) систему с явно выраженными неравными жесткостями, то, ориентируя силу Р под углом a относительно оси максимальной жесткости C1 системы, можно добиться безвибрационного резания, что снижает динамическое нагружение на опору и повышает качество обработки поверхности. Оптимальное значение угла a лежит в пределах 5-8 градусов.

Рис. 10. Фланкирование зубьев колес

Увеличение тел качения в подшипниках достигается заменой шариковых подшипников на роликовые, а последних – на игольчатые.

На рис. 11 приведена схема резания при токарной обработке наружной цилиндрической поверхности. Толщина стружки t в основном определяет величину силы P и ее ориентацию относительно оси Z. Если создать в шпиндельной опоре (передней) систему с явно выраженными неравными жесткостями, то, ориентируя силу Р под углом a относительно оси максимальной жесткости C1 системы, можно добиться безвибрационного резания, что снижает динамическое нагружение на опору и повышает качество обработки поверхности. Оптимальное значение угла a лежит в пределах 5-8 градусов.

Рис. 11. Упругая система с ориентированными осями жесткости при резании

Схема стиральной машины типа СМА-4 показана на рис. 12. Стиральный барабан 2 имеет горизонтальную ось вращения, поэтому, особенно при отжиме белья, возникают значительные динамические нагрузки, которые воспринимаются и снижаются пружинами 4 и амортизаторами 3.

Рис. 11. Упругая система с ориентированными осями жесткости при резании

Схема стиральной машины типа СМА-4 показана на рис. 12. Стиральный барабан 2 имеет горизонтальную ось вращения, поэтому, особенно при отжиме белья, возникают значительные динамические нагрузки, которые воспринимаются и снижаются пружинами 4 и амортизаторами 3.

Рис. 12. Схема стиральной машины-автомата типа СМА-4

В стиральных машинах-полуавтоматах (рис. 13) снижение динамических нагрузок обеспечивается следующими конструктивными изменениями. Активатор 2 имеет вертикальную ось вращения и расположен на дне стирального бака, а отжимной барабан 3 имеет вертикальную ось вращения, что обеспечивает качественный отжим белья при сушке.

Рис. 12. Схема стиральной машины-автомата типа СМА-4

В стиральных машинах-полуавтоматах (рис. 13) снижение динамических нагрузок обеспечивается следующими конструктивными изменениями. Активатор 2 имеет вертикальную ось вращения и расположен на дне стирального бака, а отжимной барабан 3 имеет вертикальную ось вращения, что обеспечивает качественный отжим белья при сушке.

Рис. 13. Схема стиральной машины-полуавтомата

Рис. 13. Схема стиральной машины-полуавтомата

Рис. 14. Двухмассовая крутильная система

Пусть на маховик с моментом инерции

Рис. 14. Двухмассовая крутильная система

Пусть на маховик с моментом инерции  действует переменный момент М0 sinwt. Если вал рассматриваем как жесткий, то этот момент разделится между узлами системы пропорционально их моментам инерции Q1 и Q2. Тогда амплитуда переменного момента, который передается машине, M1 равна:

действует переменный момент М0 sinwt. Если вал рассматриваем как жесткий, то этот момент разделится между узлами системы пропорционально их моментам инерции Q1 и Q2. Тогда амплитуда переменного момента, который передается машине, M1 равна:

Рис. 19. Деформация витков резьбы и распределение нагрузки по виткам

Задача о распределении нагрузки по виткам была впервые решена Н. Е. Жуковским, который показал, что при взаимодействии крепежного винта с гайкой, имеющей 10 витков, первый, наиболее нагруженный виток воспринимает 34 % нагрузки, а десятый, наименее нагруженный, – менее 1 %.

Уменьшения концентрации нагрузки можно добиться некоторыми конструкторскими решениями:

· выполнением гайки, резьбовая часть которой полностью или частично размещается в отверстии под опорной поверхностью (рис. 20, а) или изготовлением гайки с кольцевой выточкой (рис. 20, б). Такая выточка повышает предел выносливости болта в 1,6 раза;

· изготовлением угла профиля крепежной резьбы винта на 5 градусов больше угла профиля гайки (650 и 600 для метрической и дюймовой резьбы соответственно) (рис. 20, в). В этом случае витки гайки будут работать вершинами, что увеличивает длину консоли и увеличивает податливость витков и приводит к выравниванию нагрузки по длине гайки;

Рис. 19. Деформация витков резьбы и распределение нагрузки по виткам

Задача о распределении нагрузки по виткам была впервые решена Н. Е. Жуковским, который показал, что при взаимодействии крепежного винта с гайкой, имеющей 10 витков, первый, наиболее нагруженный виток воспринимает 34 % нагрузки, а десятый, наименее нагруженный, – менее 1 %.

Уменьшения концентрации нагрузки можно добиться некоторыми конструкторскими решениями:

· выполнением гайки, резьбовая часть которой полностью или частично размещается в отверстии под опорной поверхностью (рис. 20, а) или изготовлением гайки с кольцевой выточкой (рис. 20, б). Такая выточка повышает предел выносливости болта в 1,6 раза;

· изготовлением угла профиля крепежной резьбы винта на 5 градусов больше угла профиля гайки (650 и 600 для метрической и дюймовой резьбы соответственно) (рис. 20, в). В этом случае витки гайки будут работать вершинами, что увеличивает длину консоли и увеличивает податливость витков и приводит к выравниванию нагрузки по длине гайки;

Рис. 20. Уменьшение концентрации напряжений в резьбах

· выполнением отверстия в гайке слегка коническим, что обеспечивает переменную податливость витков (рис. 21, а). Витки нагружают не по всей высоте, нагрузки смещаются от заделки, и податливость увеличивается – предел выносливости винта повышается примерно на 20 %;

· выполнением конической проточки с поднутрением около 5 градусов (рис. 21, б). Проточка охватывает только наиболее нагруженные витки, что приводит к их разгружению, и ресурс винта может увеличиться на 85 %.

Рис. 20. Уменьшение концентрации напряжений в резьбах

· выполнением отверстия в гайке слегка коническим, что обеспечивает переменную податливость витков (рис. 21, а). Витки нагружают не по всей высоте, нагрузки смещаются от заделки, и податливость увеличивается – предел выносливости винта повышается примерно на 20 %;

· выполнением конической проточки с поднутрением около 5 градусов (рис. 21, б). Проточка охватывает только наиболее нагруженные витки, что приводит к их разгружению, и ресурс винта может увеличиться на 85 %.

Рис. 21. Изменение конструкции гайки для снижения концентрации нагрузки

Концентрация нагрузки при сжатии. Резкая концентрация нагрузки возникает при сжатии двух тел по площади, если поверхность одного из них выходит за контур контакта (рис. 22).

Рис. 21. Изменение конструкции гайки для снижения концентрации нагрузки

Концентрация нагрузки при сжатии. Резкая концентрация нагрузки возникает при сжатии двух тел по площади, если поверхность одного из них выходит за контур контакта (рис. 22).

Рис. 22. Концентрация нагрузки у кромок при сжатии двух тел по площади

Концентрацию давления у кромок можно представить следующим образом. Рассмотрим под поверхностью контакта элементарные параллелепипеды (рис.22). На каждый из них и на соседние передается внешнее давление, которое заставляет их деформироваться и проседать; только крайние находятся в особых условиях, так как их соседние элементы с одной стороны не нагружены, поддерживают их и придают им дополнительную жесткость. От этого возникает пика давлений, которая теоретически уходит в бесконечность.

Соединения с гарантированным натягом являются наиболее характерным примером возникновения пиков давлений у кромок (рис. 23, а).

В результате концентрации давления и фретинг-коррозии усталостная прочность валов резко снижается. Понижение прочности вала от напрессовки может быть полностью компенсировано комплексом следующих мероприятий: увеличением диаметра посадочной поверхности 1 вала точно по длине ступицы на 5 %, выполнением галтелей 2 большего радиуса R и их обкаткой, выполнением на ступице разгрузочных канавок 3 (рис. 23, б).

Рис. 22. Концентрация нагрузки у кромок при сжатии двух тел по площади

Концентрацию давления у кромок можно представить следующим образом. Рассмотрим под поверхностью контакта элементарные параллелепипеды (рис.22). На каждый из них и на соседние передается внешнее давление, которое заставляет их деформироваться и проседать; только крайние находятся в особых условиях, так как их соседние элементы с одной стороны не нагружены, поддерживают их и придают им дополнительную жесткость. От этого возникает пика давлений, которая теоретически уходит в бесконечность.

Соединения с гарантированным натягом являются наиболее характерным примером возникновения пиков давлений у кромок (рис. 23, а).

В результате концентрации давления и фретинг-коррозии усталостная прочность валов резко снижается. Понижение прочности вала от напрессовки может быть полностью компенсировано комплексом следующих мероприятий: увеличением диаметра посадочной поверхности 1 вала точно по длине ступицы на 5 %, выполнением галтелей 2 большего радиуса R и их обкаткой, выполнением на ступице разгрузочных канавок 3 (рис. 23, б).

Рис. 23. Регулирование концентраций напряжений в соединении с натягом

Концентрация нагрузки от сжатия характерна и для подшипников качения. Если рассматривать подшипник качения, нагруженный радиальной силой, то можно отметить, что под действием нагрузки кольца смещаются, причем тела качения деформируются и нагружаются неодинаково (рис. 24).

Рис. 23. Регулирование концентраций напряжений в соединении с натягом

Концентрация нагрузки от сжатия характерна и для подшипников качения. Если рассматривать подшипник качения, нагруженный радиальной силой, то можно отметить, что под действием нагрузки кольца смещаются, причем тела качения деформируются и нагружаются неодинаково (рис. 24).

Рис. 24. Изменение нагрузки по телам качения опорных подшипников

В этой постановке сближение рассматривается как сжатие тел качения, а кольца условно считаются жесткими. Сжатие тел качения в плоскости нагружения максимально и равно смещению колец d (d=y1). В беззазорном подшипнике сжатие шарика или ролика под углом Q равно y2 = d ·cosQ. Исходя из этого условия уравнения равновесия и зависимости между нагрузкой на тело качения и сближением колец определяют нагрузку на тело качения:

· для шарикоподшипников (беззазорных) нагрузка на наиболее нагруженный шарик Р0=4,37 R/z, где R – радиальная нагрузка на подшипник, z – число тел качения (в реальном подшипнике Р0@ 5 R/z);

· для роликоподшипников Р0=4 R/z (в реальном роликоподшипнике Р0@ 4,6 R/z).

Распределение нагрузки (рис. 25) может быть несколько улучшено эллиптической расточкой отверстия под подшипник с расположением большей оси вдоль нагрузки (у В.А. Кудинова сила резания ориентируется под углом b к оси максимальной жесткости для снижения автоколебаний при точении). О более благоприятном распределении нагрузки на шпиндельной опоре судят по изменению величины “предельной” толщины стружки при точении.

Рис. 24. Изменение нагрузки по телам качения опорных подшипников

В этой постановке сближение рассматривается как сжатие тел качения, а кольца условно считаются жесткими. Сжатие тел качения в плоскости нагружения максимально и равно смещению колец d (d=y1). В беззазорном подшипнике сжатие шарика или ролика под углом Q равно y2 = d ·cosQ. Исходя из этого условия уравнения равновесия и зависимости между нагрузкой на тело качения и сближением колец определяют нагрузку на тело качения:

· для шарикоподшипников (беззазорных) нагрузка на наиболее нагруженный шарик Р0=4,37 R/z, где R – радиальная нагрузка на подшипник, z – число тел качения (в реальном подшипнике Р0@ 5 R/z);

· для роликоподшипников Р0=4 R/z (в реальном роликоподшипнике Р0@ 4,6 R/z).

Распределение нагрузки (рис. 25) может быть несколько улучшено эллиптической расточкой отверстия под подшипник с расположением большей оси вдоль нагрузки (у В.А. Кудинова сила резания ориентируется под углом b к оси максимальной жесткости для снижения автоколебаний при точении). О более благоприятном распределении нагрузки на шпиндельной опоре судят по изменению величины “предельной” толщины стружки при точении.

Рис. 25. Выполнение ориентированных осей жесткости в опорах с подшипниками качения

Эффективного снижения уровня автоколебаний при растачивании добиваются созданием ортогональных осей жесткости в передней шпиндельной опоре расточного станка. Для этого овальным (в пределах допуска) выполняют посадочное место внутреннего кольца подшипника.

Рис. 25. Выполнение ориентированных осей жесткости в опорах с подшипниками качения

Эффективного снижения уровня автоколебаний при растачивании добиваются созданием ортогональных осей жесткости в передней шпиндельной опоре расточного станка. Для этого овальным (в пределах допуска) выполняют посадочное место внутреннего кольца подшипника.

Рис. 26. Зависимость предельной стружки от ориентации оси максимальной жесткости С1

На рис. 26 показано изменение величины “предельной” стружки tпр при различной ориентации оси максимальной жесткости C1 относительно силы резания Pz. При обычном исполнении шпиндельного узла tпр изменяется от 2 мм до 2,3 мм. У шпиндельного узла с ориентированными осями жесткости tпр достигает 8 мм. Точность обработанных поверхностей на латунных образцах не изменяется в сравнении с обычными опорами, а чистота имеет тенденцию к улучшению.

Однако этот способ сложен технологически: трудно выполнить эллиптическое посадочное место. В целях изыскания дополнительных средств повышения виброустойчивости (надежности) при растачивании были спроектированы составные борштанги (рис. 27).

Рис. 26. Зависимость предельной стружки от ориентации оси максимальной жесткости С1

На рис. 26 показано изменение величины “предельной” стружки tпр при различной ориентации оси максимальной жесткости C1 относительно силы резания Pz. При обычном исполнении шпиндельного узла tпр изменяется от 2 мм до 2,3 мм. У шпиндельного узла с ориентированными осями жесткости tпр достигает 8 мм. Точность обработанных поверхностей на латунных образцах не изменяется в сравнении с обычными опорами, а чистота имеет тенденцию к улучшению.

Однако этот способ сложен технологически: трудно выполнить эллиптическое посадочное место. В целях изыскания дополнительных средств повышения виброустойчивости (надежности) при растачивании были спроектированы составные борштанги (рис. 27).

Рис. 27. Виброустойчивая борштанга

К корпусу 1, укрепляемому в шпинделе расточного станка, крепится резцедержка 3, соединяемая с корпусом посредством резьбы и проставочного кольца 5 между резцедержкой и корпусом. На проставочном кольце выполняются симметричные относительно его оси скосы Б и В, обеспечивающие создание явно выраженных осей максимальной и минимальной жесткостей, собранной оправки. Максимальная виброустойчивость обеспечивается при примерном совпадении оси максимальной жесткости с направлением действия силы резания (tпр увеличивается в 1,7 раза); оптимальным является отношение жесткостей 1,22.

Применение составных оправок увеличивает технологические возможности при растачивании. Например, при использовании составной оправки с l/d = 5 величина предельной стружки увеличивается в 4 раза по сравнению с обычной оправкой. Точность и чистота обработанной поверхности сохраняются по сравнению с цельной оправкой, наблюдается тенденция к улучшению чистоты обработанной поверхности.

Концентрация нагрузки, вызываемаяизгибом. Такой вид нагружения характерен для валов на опорах качения и скольжения и зубчатых передач. Для вала на опорах скольжения (рис. 28, а) эпюра давления становится резко несимметричной и сильно снижает запас надежности. Для таких опор характерно снижение давления до “0” на свободных концах подшипника. Ближний к силе конец опоры воспринимает максимум нагрузки.

Рис. 27. Виброустойчивая борштанга

К корпусу 1, укрепляемому в шпинделе расточного станка, крепится резцедержка 3, соединяемая с корпусом посредством резьбы и проставочного кольца 5 между резцедержкой и корпусом. На проставочном кольце выполняются симметричные относительно его оси скосы Б и В, обеспечивающие создание явно выраженных осей максимальной и минимальной жесткостей, собранной оправки. Максимальная виброустойчивость обеспечивается при примерном совпадении оси максимальной жесткости с направлением действия силы резания (tпр увеличивается в 1,7 раза); оптимальным является отношение жесткостей 1,22.

Применение составных оправок увеличивает технологические возможности при растачивании. Например, при использовании составной оправки с l/d = 5 величина предельной стружки увеличивается в 4 раза по сравнению с обычной оправкой. Точность и чистота обработанной поверхности сохраняются по сравнению с цельной оправкой, наблюдается тенденция к улучшению чистоты обработанной поверхности.

Концентрация нагрузки, вызываемаяизгибом. Такой вид нагружения характерен для валов на опорах качения и скольжения и зубчатых передач. Для вала на опорах скольжения (рис. 28, а) эпюра давления становится резко несимметричной и сильно снижает запас надежности. Для таких опор характерно снижение давления до “0” на свободных концах подшипника. Ближний к силе конец опоры воспринимает максимум нагрузки.

Рис. 28. Концентрация нагрузки в подшипниках скольжения жидкостного трения

В опорах полужидкостного трения (рис. 29) давление резко возрастает на кромках.

Рис. 28. Концентрация нагрузки в подшипниках скольжения жидкостного трения

В опорах полужидкостного трения (рис. 29) давление резко возрастает на кромках.

Рис. 29. Концентрация нагрузки в подшипниках полужидкостного трения

Исследование характера распределения нагрузки в подшипниках и разработка рекомендаций уменьшения концентрации нагрузки являются сложной инженерной задачей. В этом направлении ведется работа в ведущих исследовательских машиностроительных институтах мира. Разработан ряд рекомендаций:

· применяют узкие подшипники с малым отношением l/d,

где: l – длина, d – диаметр подшипника. Они повышают жесткость валов, используют самоустанавливающиеся подшипники. В подшипниках скольжения, изготавливаемых в габаритах подшипников качения, l/d = 0,3…0,4, в подшипниках быстроходных поршневых двигателей внутреннего сгорания l/d – 0,5…0,6, в подшипниках дизелей l/d – 0,6…0,9;

· применяют самоустанавливающиеся сферические опоры, конструктивная схема которых показаны на рис. 30,а. Наиболее совершенно использование сегментных подшипников с самоустановкой в двух плоскостях. В качестве шарниров сегментных подушек подшипников применяют: шаровые фрикционные шарниры (рис. 30,б), упругие шарниры (рис. 31,а) и шарниры качения (рис. 31,б);

· подшипники скольжения особо ответственных валов (шпиндели металлорежущих станков) пришабривают по валу в нагруженном состоянии.

Рис. 29. Концентрация нагрузки в подшипниках полужидкостного трения

Исследование характера распределения нагрузки в подшипниках и разработка рекомендаций уменьшения концентрации нагрузки являются сложной инженерной задачей. В этом направлении ведется работа в ведущих исследовательских машиностроительных институтах мира. Разработан ряд рекомендаций:

· применяют узкие подшипники с малым отношением l/d,

где: l – длина, d – диаметр подшипника. Они повышают жесткость валов, используют самоустанавливающиеся подшипники. В подшипниках скольжения, изготавливаемых в габаритах подшипников качения, l/d = 0,3…0,4, в подшипниках быстроходных поршневых двигателей внутреннего сгорания l/d – 0,5…0,6, в подшипниках дизелей l/d – 0,6…0,9;

· применяют самоустанавливающиеся сферические опоры, конструктивная схема которых показаны на рис. 30,а. Наиболее совершенно использование сегментных подшипников с самоустановкой в двух плоскостях. В качестве шарниров сегментных подушек подшипников применяют: шаровые фрикционные шарниры (рис. 30,б), упругие шарниры (рис. 31,а) и шарниры качения (рис. 31,б);

· подшипники скольжения особо ответственных валов (шпиндели металлорежущих станков) пришабривают по валу в нагруженном состоянии.

Рис. 30. Самоустанавливающиеся подшипники

Рис. 30. Самоустанавливающиеся подшипники

Рис. 31. Самоустанавливающиеся сегментные подшипники

Деформация вала вызывает неравномерное распределение нагрузки по длине ролика в роликоподшипниках, причем ролики часто работают не по всей длине. Снижение нагрузок в роликоподшипниках обеспечивают изготовлением рабочей поверхности наружного кольца в виде гиперболоида вращения (рис. 32,а). Технологически это легко обеспечить, наклонив ось шлифовального круга. Иногда для снижения кромочных давлений по концам роликов их выполняют бомбинированными со стрелой выпуклости 0,01-0,02 мм (рис. 32,б.) Это повышает ресурс подшипников по данным ВНИ подшипниковой промышленности в 2-3 раза.

Рис. 31. Самоустанавливающиеся сегментные подшипники

Деформация вала вызывает неравномерное распределение нагрузки по длине ролика в роликоподшипниках, причем ролики часто работают не по всей длине. Снижение нагрузок в роликоподшипниках обеспечивают изготовлением рабочей поверхности наружного кольца в виде гиперболоида вращения (рис. 32,а). Технологически это легко обеспечить, наклонив ось шлифовального круга. Иногда для снижения кромочных давлений по концам роликов их выполняют бомбинированными со стрелой выпуклости 0,01-0,02 мм (рис. 32,б.) Это повышает ресурс подшипников по данным ВНИ подшипниковой промышленности в 2-3 раза.

Рис. 32. Изменение конструкции роликоподшипников

Конструкции с двумя подшипниками качения в опоре валов приводят из-за деформации валов к резко неравномерному распределению нагрузки между подшипниками. Для повышения несущей способности опоры применяют радиально-упорные подшипники в компоновке, имитирующей двухрядный самоустанавливающийся подшипник (рис. 33, а). Иногда подшипники в опоре ставят вершинами конусов контакта в разные стороны (рис. 33, б). При этом опоры как бы раздвигаются, вал приобретает повышенную жесткость за счет дополнительной нагрузки опор.

Рис. 32. Изменение конструкции роликоподшипников

Конструкции с двумя подшипниками качения в опоре валов приводят из-за деформации валов к резко неравномерному распределению нагрузки между подшипниками. Для повышения несущей способности опоры применяют радиально-упорные подшипники в компоновке, имитирующей двухрядный самоустанавливающийся подшипник (рис. 33, а). Иногда подшипники в опоре ставят вершинами конусов контакта в разные стороны (рис. 33, б). При этом опоры как бы раздвигаются, вал приобретает повышенную жесткость за счет дополнительной нагрузки опор.

Рис. 33. Схемы установки сдвоенных подшипников в опоре

Приведенные примеры позволяют при конструировании принимать инженерные решения, снижающие концентрацию нагрузки, что приводит к повышению надежности.

Рис. 33. Схемы установки сдвоенных подшипников в опоре

Приведенные примеры позволяют при конструировании принимать инженерные решения, снижающие концентрацию нагрузки, что приводит к повышению надежности.

Рис. 35. Детали конструкции автомобиля из композиционных полимерных материалов

Композиты с полимерной матрицей в качестве матрицы используют отвержденные эпоксидные, полиэфирные и некоторые другие термореактивные смолы, а также полимерные термопластичные материалы. В качестве армирующих элементов используют непрерывные и дискретные волокна различной природы (стеклянные, углеродные, органические, борные и т.д.), ткани и нетканые материалы на основе этих волокон. В качестве матрицы используются отвержденные эпоксидные, полиэфирные и некоторые другие термореактивные смолы, а также полимерные термопластичные материалы.

Достоинства композитов с полимерной матрицей следующие: высокие удельные прочностные и упругие характеристики, стойкость к химическим агрессивным средам, низкие тепло- и электропроводность, радиопрозрачность стеклопластиков и т.п. К достоинствам этих материалов следует отнести также и то, что при их изготовлении относительно легко при умеренных температуре и давлении удается соединить армирующие элементы с матрицей.

К недостаткам пластиков относятся их низкие прочность и жесткость при сжатии и сдвиге, низкие тепловая и радиационная стойкость, гигроскопичность, подверженность изменению физико-механических характеристик при старении и под действием климатических факторов.

Композиты с углеродной матрицей. Низкая тепловая и эрозионная стойкость, а также некоторые другие недостатки полимерных композитов в основном определяются полимерной матрицей. Качественно новый уровень свойств материала позволяет получить карбонизация полимерной матрицы, реализуемая при образовании углерод-углеродных композиционных материалов (УУКМ), представляющих собой систему углеродное волокно – углеродная матрица, подобную по физико-механическим свойствам углеродным волокнам, позволяющую наиболее полно реализовать в композите универсальные свойства углеродного волокна.

УУКМ обладают рядом ценных свойств: чрезвычайно высокой теплостойкостью, хорошей стойкостью к термоудару, низкими значениями температурного коэффициента расширения и теплопроводности, высокой стойкостью к химическим реагентам (возможность использования в химическом машиностроении, атомной энергетике и др.).

В композитах с металлической матрицей сочетаются достоинства конструкционных металлических материалов с достоинствами композитов вообще. Для них характерны высокие значения прочностных характеристик, модулей упругости, вязкости разрушения, ударной вязкости; эти материалы сохраняют стабильность своих характеристик в более широких температурных интервалах, чем материалы с полимерными матрицами.

Для конструкционных композитов в качестве матричных составляющих преимущественно применяются алюминий, титан, сплавы на основе этих металлов, а также магниевые сплавы.

В производстве и обработке рассматриваемых материалов необходимо различать получаемые на предварительной стадии полуфабрикаты композита (препреги), к которым относятся волокна с покрытиями, предварительно пропитываемые жгуты волокон, плетеные “ремни”, сетки, пористые ленты с одним слоем волокон. Впоследствии их используют в качестве элементов сборных многослойных заготовок, которые затем подвергаются процессам формообразования, раскроя, сварки, механической обработки.

Технология получения композиционных материалов достаточно сложна, энергоемка и требует специальных вакуумных установок. Армирующие элементы волокнистых композитов (волокна) получают многими методами: механическими – вытягивание тонкой проволоки, разрезание фольги (как правило, из нержавеющей стали) и т.п.; из расплавленных металлов – фонтанирование через сопло, вытягивание из расплавленной капли и т.п.; химическими – выращивание нитевидных кристаллов (окислы алюминия, нитраты и карбиды кремния, волокна бора, волокна углерода).

Реальная прочность металлических конструкционных материалов в 4-5 раз меньше теоретической, что во многом определяется нарушениями в кристаллической решетке этих материалов, объясняемыми дислокациями. Причем у цилиндрических поверхностей (волокон) чем меньше диаметр, тем количество дислокаций меньше и относительная прочность волокон выше, например, предельное напряжение на разрыв нити диаметром 22 мкм – 22 кг/мм2, а у нити диаметром 2,5 мкм – 560 кг/мм2. Примерно в 25 раз прочностные характеристики выше, потому что в тонких нитях дефектов меньше. Дислокации определяют характер пластического деформирования кристаллов, прочность металлов. Поэтому разработка новых технологий создания бездислокационных структур и использование нитевидных кристаллов являются перспективными. Оказывается, что максимальная прочность не у стальных волокон, а у волокон углерода. Будучи в 5 раз легче стали, они в 3 раза превосходят по прочности ее лучшие сорта.

Покажем порядок выполнения технологических операций при получении композиционного материала с полимерной матрицей. В качестве упрочнителя используются арамидные волокна типа кевлар, которые вытягивают из синтетической смолы, родственной нейлону (или капрону). Технология сложна:

· смолу (микромолекулы) растворяют в серной кислоте, удаляют примеси и пузырьки воздуха, пропускают через фильеру (нитеобразователь), затем нити направляют в осадительную машину (для термообработки). Получаем прочное и жесткое волокно;

· из нитей плетут ткани различного переплетения;

· готовят препрег (ткани арамидных волокон, пропитанные наполнителями и связующими);

· препрег раскраивают и помещают в “стапели” – технологическую оснастку;

· “стапель” помещают в автоклав (вакуумную установку) и в течение требуемого времени выдерживают при заданных температуре и давлении; при этом формируются деталь и сам композит, то есть совмещаются производство детали и материала.

Покажем свойства композиционных материалов на примере углепластиков (упрочнитель – углеродные волокна, а матрица – полимерная смола):

· высокая прочность,

· радиационная стойкость,

· высокая плотность,

· морозостойкость,

· низкий коэффициент термического расширения,

· химическая стойкость,

· регулируемые электрофизические характеристики,

· вибропрочность в 5 раз выше, чем у металлов,

· низкая энергоемкость при производстве,

· недостатки: высокая стоимость.

Углепластики находят применение от конструктивных элементов деталей машин до медицинского оборудования. Так использование композитов в самолете СУ-26М (до 50 % детали из углепластиков) привело к увеличению ресурса в 1,5-2 раза.

Экономическую эффективность применения композитов можно представить из следующих рассуждений:

· разница по удельному весу в 4 раза по сравнению со сталью, поэтому использование одной тонны стеклопластиков заменяет 4 тонны стали;

· при изготовлении деталей методами резания до 50% материала идет в стружку, у композиционных материалов в отход уходит до 10%, что также дает экономию примерно в 2 раза. Следовательно, 1 тонна стеклопластика экономит 8 тонн выплавляемой стали;

· вибропрочность, коррозионная стойкость композитов выше примерно в 2 раза, что делает их более долговечными.

В конечном итоге при правильной эксплуатации на 1 тонну композитов приходится экономия 16-25 тонн выплавляемой стали. Спрос на композиционные материалы растет. Так, в странах западной Европы в 1977 г. использовано 350 тыс. тонн композитов, в 1986 г. – 1000 тыс. тонн, а к 2000 г. планируется использование 2000 тыс. тонн. В перспективе использование так называемых “интеллектуальных” композитов. Они более экономичны, чем материалы, получаемые металлургическими способами.

Рис. 35. Детали конструкции автомобиля из композиционных полимерных материалов

Композиты с полимерной матрицей в качестве матрицы используют отвержденные эпоксидные, полиэфирные и некоторые другие термореактивные смолы, а также полимерные термопластичные материалы. В качестве армирующих элементов используют непрерывные и дискретные волокна различной природы (стеклянные, углеродные, органические, борные и т.д.), ткани и нетканые материалы на основе этих волокон. В качестве матрицы используются отвержденные эпоксидные, полиэфирные и некоторые другие термореактивные смолы, а также полимерные термопластичные материалы.

Достоинства композитов с полимерной матрицей следующие: высокие удельные прочностные и упругие характеристики, стойкость к химическим агрессивным средам, низкие тепло- и электропроводность, радиопрозрачность стеклопластиков и т.п. К достоинствам этих материалов следует отнести также и то, что при их изготовлении относительно легко при умеренных температуре и давлении удается соединить армирующие элементы с матрицей.

К недостаткам пластиков относятся их низкие прочность и жесткость при сжатии и сдвиге, низкие тепловая и радиационная стойкость, гигроскопичность, подверженность изменению физико-механических характеристик при старении и под действием климатических факторов.

Композиты с углеродной матрицей. Низкая тепловая и эрозионная стойкость, а также некоторые другие недостатки полимерных композитов в основном определяются полимерной матрицей. Качественно новый уровень свойств материала позволяет получить карбонизация полимерной матрицы, реализуемая при образовании углерод-углеродных композиционных материалов (УУКМ), представляющих собой систему углеродное волокно – углеродная матрица, подобную по физико-механическим свойствам углеродным волокнам, позволяющую наиболее полно реализовать в композите универсальные свойства углеродного волокна.

УУКМ обладают рядом ценных свойств: чрезвычайно высокой теплостойкостью, хорошей стойкостью к термоудару, низкими значениями температурного коэффициента расширения и теплопроводности, высокой стойкостью к химическим реагентам (возможность использования в химическом машиностроении, атомной энергетике и др.).

В композитах с металлической матрицей сочетаются достоинства конструкционных металлических материалов с достоинствами композитов вообще. Для них характерны высокие значения прочностных характеристик, модулей упругости, вязкости разрушения, ударной вязкости; эти материалы сохраняют стабильность своих характеристик в более широких температурных интервалах, чем материалы с полимерными матрицами.

Для конструкционных композитов в качестве матричных составляющих преимущественно применяются алюминий, титан, сплавы на основе этих металлов, а также магниевые сплавы.

В производстве и обработке рассматриваемых материалов необходимо различать получаемые на предварительной стадии полуфабрикаты композита (препреги), к которым относятся волокна с покрытиями, предварительно пропитываемые жгуты волокон, плетеные “ремни”, сетки, пористые ленты с одним слоем волокон. Впоследствии их используют в качестве элементов сборных многослойных заготовок, которые затем подвергаются процессам формообразования, раскроя, сварки, механической обработки.

Технология получения композиционных материалов достаточно сложна, энергоемка и требует специальных вакуумных установок. Армирующие элементы волокнистых композитов (волокна) получают многими методами: механическими – вытягивание тонкой проволоки, разрезание фольги (как правило, из нержавеющей стали) и т.п.; из расплавленных металлов – фонтанирование через сопло, вытягивание из расплавленной капли и т.п.; химическими – выращивание нитевидных кристаллов (окислы алюминия, нитраты и карбиды кремния, волокна бора, волокна углерода).

Реальная прочность металлических конструкционных материалов в 4-5 раз меньше теоретической, что во многом определяется нарушениями в кристаллической решетке этих материалов, объясняемыми дислокациями. Причем у цилиндрических поверхностей (волокон) чем меньше диаметр, тем количество дислокаций меньше и относительная прочность волокон выше, например, предельное напряжение на разрыв нити диаметром 22 мкм – 22 кг/мм2, а у нити диаметром 2,5 мкм – 560 кг/мм2. Примерно в 25 раз прочностные характеристики выше, потому что в тонких нитях дефектов меньше. Дислокации определяют характер пластического деформирования кристаллов, прочность металлов. Поэтому разработка новых технологий создания бездислокационных структур и использование нитевидных кристаллов являются перспективными. Оказывается, что максимальная прочность не у стальных волокон, а у волокон углерода. Будучи в 5 раз легче стали, они в 3 раза превосходят по прочности ее лучшие сорта.

Покажем порядок выполнения технологических операций при получении композиционного материала с полимерной матрицей. В качестве упрочнителя используются арамидные волокна типа кевлар, которые вытягивают из синтетической смолы, родственной нейлону (или капрону). Технология сложна:

· смолу (микромолекулы) растворяют в серной кислоте, удаляют примеси и пузырьки воздуха, пропускают через фильеру (нитеобразователь), затем нити направляют в осадительную машину (для термообработки). Получаем прочное и жесткое волокно;

· из нитей плетут ткани различного переплетения;

· готовят препрег (ткани арамидных волокон, пропитанные наполнителями и связующими);

· препрег раскраивают и помещают в “стапели” – технологическую оснастку;

· “стапель” помещают в автоклав (вакуумную установку) и в течение требуемого времени выдерживают при заданных температуре и давлении; при этом формируются деталь и сам композит, то есть совмещаются производство детали и материала.

Покажем свойства композиционных материалов на примере углепластиков (упрочнитель – углеродные волокна, а матрица – полимерная смола):

· высокая прочность,

· радиационная стойкость,

· высокая плотность,

· морозостойкость,

· низкий коэффициент термического расширения,

· химическая стойкость,

· регулируемые электрофизические характеристики,

· вибропрочность в 5 раз выше, чем у металлов,

· низкая энергоемкость при производстве,

· недостатки: высокая стоимость.

Углепластики находят применение от конструктивных элементов деталей машин до медицинского оборудования. Так использование композитов в самолете СУ-26М (до 50 % детали из углепластиков) привело к увеличению ресурса в 1,5-2 раза.

Экономическую эффективность применения композитов можно представить из следующих рассуждений:

· разница по удельному весу в 4 раза по сравнению со сталью, поэтому использование одной тонны стеклопластиков заменяет 4 тонны стали;

· при изготовлении деталей методами резания до 50% материала идет в стружку, у композиционных материалов в отход уходит до 10%, что также дает экономию примерно в 2 раза. Следовательно, 1 тонна стеклопластика экономит 8 тонн выплавляемой стали;

· вибропрочность, коррозионная стойкость композитов выше примерно в 2 раза, что делает их более долговечными.

В конечном итоге при правильной эксплуатации на 1 тонну композитов приходится экономия 16-25 тонн выплавляемой стали. Спрос на композиционные материалы растет. Так, в странах западной Европы в 1977 г. использовано 350 тыс. тонн композитов, в 1986 г. – 1000 тыс. тонн, а к 2000 г. планируется использование 2000 тыс. тонн. В перспективе использование так называемых “интеллектуальных” композитов. Они более экономичны, чем материалы, получаемые металлургическими способами.

Рис. 38. Приспособление для финишной безабразивной обработки гильз цилиндров автомобилей

Рычаги 17 соединены шарнирно с крышкой 1 головки и вилкой тяги. Самоустановка прутка латуни (или меди) в процессе работы обеспечивает перемещение вилки 11 относительно болта 10. По мере износа прутки перемещаются в радиальном направлении в гайках 5 и 13 на 12 мм, что достаточно для обработки одним комплектом прутков диаметром 4 мм нескольких гильз диаметром от 100 до 120 мм. Обработка производится при вращении детали со скоростью около 0,6 м/с при продольной подаче 0,15-0,22 мм/об. После такой обработки цилиндр двигателя как бы превращается в бронзовый, коэффициент трения снижается в 2 раза. Известно, что 12% мощности двигателя тратится на трение в деталях двигателя. Половина этой мощности расходуется на трение между цилиндрами и поршневыми кольцами. Если снизить коэффициент трения в 2 раза, то мощность двигателя возрастет примерно на 3% без увеличения расхода топлива.

Рис. 38. Приспособление для финишной безабразивной обработки гильз цилиндров автомобилей

Рычаги 17 соединены шарнирно с крышкой 1 головки и вилкой тяги. Самоустановка прутка латуни (или меди) в процессе работы обеспечивает перемещение вилки 11 относительно болта 10. По мере износа прутки перемещаются в радиальном направлении в гайках 5 и 13 на 12 мм, что достаточно для обработки одним комплектом прутков диаметром 4 мм нескольких гильз диаметром от 100 до 120 мм. Обработка производится при вращении детали со скоростью около 0,6 м/с при продольной подаче 0,15-0,22 мм/об. После такой обработки цилиндр двигателя как бы превращается в бронзовый, коэффициент трения снижается в 2 раза. Известно, что 12% мощности двигателя тратится на трение в деталях двигателя. Половина этой мощности расходуется на трение между цилиндрами и поршневыми кольцами. Если снизить коэффициент трения в 2 раза, то мощность двигателя возрастет примерно на 3% без увеличения расхода топлива.

Рис. 37. Клеевое соединение материалов из композитов

К технологическим недостаткам пластмасс относится невыгодность производства пластмассовых деталей малыми партиями, так как при уменьшении серийности уменьшаются или пропадают преимущества пластмасс по трудоемкости.

Эксплуатационные особенности пластмасс могут быть следующими:

· высокая удельная прочность, то есть прочность на единицу массы, поэтому особо прочные пластмассы являются весьма перспективными для быстровращающихся материалов: лопаток и колес компрессоров, сепараторов быстроходных подшипников, быстроходных шкивов;

· малая плотность, порядка 0,9-2,3 г/см2, то есть в среднем пластмассы в 2 раза легче алюминия и в 5-8 раз легче черных и цветных металлов. Внедрение пластмасс позволяет существенно понизить вес машины;

· прочность и жесткость пластмасс изменяются в широком диапазоне от E > 104 кг/см2 (жесткие пластики) до E < 2 · 102 кг/см2 (эластики, напоминающие по своим свойствам мягкую резину). Большинство пластмасс имеет средние характеристики прочности. Так предел прочности при растяжении текстолита 8-10 кг/мм2, капрона 6-8 кг/м2, винипласта 4-6 кг/мм2, волокнита 3-3,5 кг/м2, в то время как для основной машиностроительной стали 45 он составляет 60 кг/мм2. Зато стеклопласты могут иметь предел прочности 80-90 кг/м2, капроновые нити 40-70 кг/м2 и т.д. При сжатии и изгибе соотношения более выгодны для пластмасс. Большой диапазон механических характеристик пластмасс определяет широкие области их применения:

· высокая химическая стойкость характерна для всей этой группы материалов, хотя, естественно, не в одинаковой степени. Некоторые пластмассы отличаются непревзойденной универсальной химической стойкостью (например, фторопласт 4). Применение пластмасс является эффективным средством борьбы с коррозией. Пластмассы успешно используют в химическом машиностроении для всех деталей, контактирующих с агрессивными жидкостями, для сосудов, котлов, труб. Для работы при высоких давлениях пластмассы применяют в виде покрытий, изготавливают также бипластмассовые конструкции, у которых внутренний слой обеспечивает необходимую химическую стойкость, а наружный – механическую прочность;

· низкая электропроводность, высокие диэлектрические свойства. Пластмассы сочетают электроизоляционные свойства с конструкционными, что сильно повлияло на быстрый рост и развитие промышленности пластмасс. Специальные пластмассы обладают непревзойденными диэлектрическими свойствами, что привело к широкому применению пластмасс в электромашиностроении, электроаппаратостроении, электронной, радиотехнической и особенно в электроизоляционной промышленности. В частности, пластмассы применяют для изоляции кабелей и проводов, для корпусов приборов и аппаратов, для электрощитов и т.д;

· высокие антифрикционные свойства, характерные для многих пластмасс (фторопласт 4, полиамиды, полиформальдегиды, слоистые пластмассы), обусловлены: отсутствием химического сродства с металлами и предотвращением заеданий; хорошей прирабатываемостью; оптимальными условиями компенсации перекосов благодаря малому модулю упругости; возможностью создания на поверхности тонкого слоя пониженной прочности; самосмазываемостью некоторых пластмасс; возможность смазки водой или другой рабочей средой машины; возможностью вмятия абразивных частиц; мягкими продуктами износа. В ряде машин зафиксирована существенно повышенная износостойкость антифрикционных пластмасс по сравнению с бронзой. Вместе с тем в условиях жидкостного трения пластмассы работают хуже, чем металлические материалы, что связано с худшим теплоотводом и с тем, что жидкостное трение в паре металл-пластмасса возникает при больших скоростях, чем в парах металл-металл. В подшипниковых узлах пластмассы применяются в качестве покрытий для пропитки и изготовления вкладышей;

· высокие фрикционные свойства ряда пластмасс (фенопласты с асбестовым наполнителем, пресскомпозиции на основе асбеста и каучуков и другие специальные пластмассы с асбестом и баритом) обеспечивают их применение как высококачественных тормозных материалов с высоким коэффициентом трения (0,35-0,80), малым износом, высокой температурной стойкостью, низким износом сопряженных деталей. Актуальность применения новых фрикционных материалов на основе пластмасс можно видеть на таком примере: на железнодорожном транспорте России расходуется ежегодно около 0,5 млн. т чугуна для тормозных колодок;

· значительное внутреннее трение пластмасс обеспечивает бесшумность работы, в частности зубчатых колес, и повышенную виброустойчивость. Специальные пластмассы – пенопласты и поропласты являются лучшими звукоизоляционными материалами;

· низкая теплопроводность (в 500-600 раз ниже, чем у металлов) позволяет использовать пластмассы для теплоизоляции. Но низкая теплопроводность существенно снижает работоспособность пластмасс в узлах трения. Возможно применение добавок для повышения теплопроводности;

· красивый внешний вид, гладкая блестящая поверхность, образуемая обычными методами изготовления (прессование, литье под давлением), возможность получения любой окраски с помощью специальных красящих добавок. Поэтому детали из пластмасс не требуют покраски. Эти свойства весьма благоприятны для изделий широкого профиля, для декоративных изделий.

К достоинствам пластмасс также следует отнести доступность конструирования материалов с заданными свойствами. Составляющие в пластмассах в значительно большей степени сохраняют свои свойства, чем, например, в сплавах.

Недостатки пластмасс как машиностроительных материалов следующие:

· низкая теплостойкость, большинство пластмасс могут работать лишь при невысоких температурах, в зависимости от типа пластмасс – до 60-200° С. Однако кремнийорганические смолы с асбестовыми и стеклянными наполнителями выдерживают температуру до 300-350° С, а отдельные пластмассы – до 550-650° С;

· холодная ползучесть, то есть медленное пластическое течение даже при напряжениях существенно ниже предельно допустимых. Это затрудняет применение пластмасс для деталей высокой точности;

· старение, то есть изменение первоначальных физико-механических свойств с течением времени, под действием повышенной или пониженной температуры, света, влажности и т.д. В большинстве случаев механические характеристики понижаются в пределах 15-30%;

· повышенный коэффициент линейного расширения, который больше чем у стали в среднем в 5-10 раз.

Около половины общего потребления пластмасс в машиностроении расходуется электротехнической и кабельной отраслями промышленности, далее следует автомобилестроение, приборостроение и химическое машиностроение.

По назначению пластмассы разделяются на следующие группы:

конструкционные, в том числе высокой, средней и низкой прочности, теплостойкие, декоративно-отделочные и облицовочные; фрикционные и антифрикционные; электротехнические; звуко- и теплоизоляционные; антикоррозионные и стойкие к агрессивным средам.

Пластмассы выпускают в виде листов, прутков, труб, пресс-порошков и готовых изделий.

Как правило, пластмассовые детали должны удовлетворять следующим технологическим требованиям: допускать изготовление с помощью неразъемных матриц и пуансонов, то есть не иметь теневых участков; форма детали должна благоприятствовать свободному течению массы; деталь должна иметь плавные очертания и закругления, если они допустимы, следует стремиться к одинаковой толщине стенок. Следует допускать технологические уклоны, если они не препятствуют правильной работе деталей. Для деталей типа пластин, для тонкостенных деталей с высотой до 30 мм уклоны не нужны.

Рассмотрим применение пластмасс для отдельных групп деталей машин.

Корпусные детали, несущие основные механизмы: картеры двигателей внутреннего сгорания, коробки передач станков и автомобилей из пластмасс не изготавливаются. Некоторую ограниченную возможность применения пластмасс для корпусных деталей могут представить комбинированные корпусные детали из разных материалов. Из пластмасс можно выполнять следующие корпусные детали: кабины грузовых автомобилей, подъемно-транспортных, строительных, дорожных и других машин; несущие корпусные детали транспортных машин, кузова (и их детали) автомобилей, корпуса лодок, фюзеляжи, шахтные вагонетки, корпуса ракет; корпуса машин, соприкасающиеся с агрессивными средами; кожухи, крышки, корпуса небольших, в частности, переносных машин; корпуса приборов.

Выполнение кабин из пластмасс целесообразно в связи с легкостью, хорошей тепло- и звукоизоляцией, коррозионной стойкостью, долговечностью, красивым внешним видом. Выполнение из пластмасс несущих кузовов автомобилей связано с высокой удельной прочностью пластмасс типа стеклопластов и указанными выше свойствами. Упругие, температурные и даже остаточные деформации кузовов не представляют опасности, так как автомобиль состоит из отдельных узлов, которые связаны между собой компенсирующими муфтами.

Пластмассовые стенки кузовов автомобилей делают толще металлических до трех раз, но общая масса уменьшается. Общее уменьшение веса легкового автомобиля благодаря пластмассе – на 10-15%, а грузово- го – до 5%. Основные материалы – стеклопласты. Наиболее высокие показатели имеют трехслойные стенки, наподобие известных металлических сотовых конструкций, широко применяемых в самолетостроении. Несущими являются внутренний и наружный слои, внутренний слой – высокопористый, очень легкий, получаемый в результате вспенивания пластмассы, связывает несущие слои в систему высокой жесткости. Широкое применение пластмассы нашли для крепления листов кузова и капота. Долговечность легкового автомобиля определяется во многом долговечностью его кузова, которая зависит от коррозии, источником которой являются места крепления листов кузова. Пластмассовые крепления существенно повысили долговечность кузовов.

Выполнение из пластмасс или с пластмассовыми покрытиями корпусов центробежных насосов для перекачки агрессивных жидкостей обеспечивает коррозионную стойкость. Основные пластмассы для корпусных деталей: стеклопласты, винипласты, полистирол.

Целесообразность изготовления кожухов и крышек, корпусов переносных машин и приборов из пластмасс определяется удобством эксплуатации и технологическими соображениями (при достаточной серийности выпуска). Для корпусов приборов часто играют также существенную роль электроизоляционные и диамагнитные свойства пластмасс. Выбор материала диктуется технологическими соображениями.

К материалам деталей фрикционных передач предъявляются следующие требования: повышенный коэффициент трения во избежание необходимости больших сил прижатия, достаточная прочность и износостойкость, достаточный модуль упругости во избежание увеличенной площадки контакта и повышенных потерь на трение. Созданы специальные фрикционные пластмассы с асбестовым или целлюлозным наполнителем, имеющие коэффициент трения по стали 0,5 и выше. Эти пластмассы принципиально улучшают работу фрикционных передач.

Одним из вариантов снижения шумности работы цепных передач является применение пластмассовых цепных звездочек, позволяющих повысить скорость цепных передач по критерию шума на 30%. Для улучшения смазки шарниров цепей применяют самосмазывающиеся полимерные материалы.

Совершенствование пластмасс открыло перед ременными передачами новые перспективы и области применения. Успешно внедряются ремни из искусственных волокон на основе полиамидов, которые должны вытеснить старые материалы. Например, по разработкам ЭНИМС выпускаются синтетические ремни. Пределы изменения ширины – от 10 до 100 мм. Ремни шириной от 10 до 30 мм выполняются из мешковой ткани просвечивающего и полотняного переплетения; фрикционное покрытие – пленка из полиамида С-6 в соединении с нитрильным каучуком СКН-40, допустимая удельная окружная сила при диаметре меньшего шкива d=100 и 200 мм соответственно 3 и 4 кг/см, скорость до 100 м/с. Ремни шириной 40-100 мм выполняют из мешковой ткани с переплетением на основе двухниточной саржи со специальной пропиткой; покрытие – наиритовый латекс; удельная окружная сила при шкиве d=100 и 200 мм – 6 и 8 кг/см, скорость до 50 м/с, долговечность синтетических ремней на порядок выше хлопчатобумажных.

Современные клиновые ремни изготавливают с несущим слоем из полиэфирных волокон и с использованием для наполнителей полиуретановых каучуков. Новые материалы позволили выпускать также узкую серию клиновых ремней.

Пластмассовые зубчатые колеса в обычных условиях не применяют для силовых передачах, а, как правило, используют для относительно слабонагруженных передач из условий борьбы с шумом, компенсации погрешностей и упругих деформаций при необходимости самосмазываемости или химической стойкости. Например: привод распредвала автомобильных двигателей, привод веретен текстильных машин, приводы пищевых, печатных, бытовых машин и приборов, приводы спидометров, стеклоочистителей в автомобилях.

Повышенная податливость зубьев пластмассовых колес благоприятствует их применению в консольных передачах (в частности с внутренним зацеплением), в которых может быть большая концентрация нагрузки, в многопоточных планетарных передачах без уравнительных устройств и т. д.

Из-за низкой теплопроводности пластмасс и опасности заеданий пластмассовые зубчатые колеса должны работать в паре со стальными или чугунными достаточной твердости. Иначе продукты износа металлического колеса, вкрапленные в пластмассу, вызывают повышенный износ металлического колеса. Стальные колеса рекомендуется закаливать до HRC 45 и шлифовать или до закалки шевинговать.

Положительные результаты показывает также напыление на одно из сопряженных стальных колес тонкого слоя капрона толщиной около 0,3 мм. Однако допустимые контактные напряжения ниже, чем при изготовлении колеса из капрона.

В связи с повышенным коэффициентом линейного расширения пластмасс предусматривают увеличение уже в 1,5 раза боковых зазоров.

Пластмассовые колеса делают уже сопряженного во избежание повышенного износа кромками сопряженного колеса.

Основные применяемые материалы: текстолит, древеснослоистые пластики, капрон, капролон, полиформальдегид.

Пластмассовые колеса выходят из строя преимущественно из-за контактных разрушений и последующего излома зубьев.

Подшипники скольжения. В трущихся парах с пластмассой жидкостное трение возникает при больших скоростях скольжения, чем в металлических. Поэтому, например, в паровых турбинах, двигателях внутреннего сгорания, станах для холодной прокатки, шпинделях металлорежущих станков и т.д. пластмассовые подшипники не применяют. Из пластмасс и других синтетических материалов в основном изготовляют:

· подшипники тяжелых тихоходных машин, в которых не всегда обеспечивается жидкостное трение, что связано с низкими скоростями, повышенными местными давлениями из-за упругих деформаций или технологических погрешностей;

· подшипники, смазываемые рабочей средой, опорные подшипники гидравлических турбин, подшипники погружных насосов, подшипники некоторых пищевых машин;

· подшипники, в которых невозможно жидкостное трение и должна быть обеспечена полная или частичная самосмазываемость; подшипники, используемые в вакуумной и космической технике; подшипники некоторых химических машин из-за опасности взрыва; подшипники ряда текстильных машин; подвеска автомобиля; шарниры рулевых тяг;

· подшипники вспомогательных валов.

В связи с повышенными температурными деформациями и разбуханием от влагопоглощения пластмассовые подшипники делают с повышенными зазорами. Из-за низкой теплопроводности пластмасс зачастую приходится специально заботиться об охлаждении.

Высокие антифрикционные свойства имеют подшипники, изготовленные из материала, представляющего наружный поверхностный слой пористой бронзы (на стальной основе), пропитанный фторопластом 4 и свинцом с добавками графита, дисульфида молибдена и др. У этого материала благодаря тонкому слою фторопласта и его высоким антифрикционным свойствам указанные выше недостатки пластмассовых подшипников выражены весьма слабо. Основные достоинства: самосмазываемость, обеспечивающая большую надежность при выходе из строя смазочной системы, возможность работы в широком диапазоне температур и т.д. Осевые габариты подшипников, выполненных из этого материала, удается свести к габаритам подшипников качения.

Для работы при высоких температурах в вакууме в условиях сухого трения применяют самосмазывающиеся материалы: полимерный материал АМАН-24, прессматериал ФН 202 (87% фторопласта 4,10% никеля в порошке и 3% дисульфида молибдена), металлокерамику ВАМК-1 (гранулированная бронза в серебре с дисульфидом молибдена) и другие материалы на основе фторопласта 4.

Для изготовления вкладышей подшипников широко применяют пластические массы: текстолит, текстолитовую крошку, древесноволокнистые пластики, прессованную древесину; полиамиды в чистом виде и с антифрикционными наполнителями.

Значительное внимание привлекают цельнолитые вкладыши из капрона. Это связано с большими технологическими возможностями литьевых пластмасс, позволяющих высокую автоматизацию, и с хорошими антифрикционными свойствами капрона. По данным ЭНИМС, скорость изнашивания капрона в условиях несовершенного трения в 3-4 раза ниже скорости изнашивания бронзы ОЦСБ6-6-3. Зазоры в капроновых подшипниках нужно увеличивать на 3% от толщины стенки для учета влагопоглощения и еще дополнительно на величину температурной деформации стенки вкладыша. Рекомендуемые сорта смазок: масло индустриальное 12 и 20. Антифрикционные свойства капрона можно существенно повысить добавкой дисульфида молибдена и графита.

Подшипники качения. Пластмассовые материалы в подшипниках качения используют для сепараторов и реже тел качения. Пластмассовые сепараторы более технологичны, имеют меньшую массу, способны адсорбировать масло и поэтому имеют малый коэффициент трения и высокую износостойкость. Их появление можно отнести к тридцатым годам. Пластмассовые сепараторы применяют для быстроходных подшипников взамен латунных, опыт показывает большую износостойкость пластмасс по сравнению с латунью в условиях сепараторов. Рекомендуются литые сепараторы из полиамида, ведутся работы по литым армированным сепараторам. Современные сепараторы не требуют механической обработки. Разъемные сепараторы склеивают. Полиамидные сепараторы могут быть неразъемными, шары могут вводиться путем упругого деформирования сепараторов.

Выполнение тел качения из пластмасс целесообразно:

при восприятии больших ударных нагрузок;

при особых требованиях к бесшумности работы;

в специальных случаях (необходимости электроизоляции, исключения искрообразования и т.д.).

Тела качения из пластмасс допускают изготовление колец из алюминиевых или магниевых сплавов, что позволяет снизить массу подшипника на 65-85%. Но грузоподъемность таких подшипников существенно ниже, а момент трения больше.

Фрикционные материалы относятся к весьма ответственным, так как тормозные детали, как правило, обеспечивают безопасность людей. В связи с ростом скорости машин требования к фрикционным материалам непрерывно возрастают. Специальные пластмассы и металлокерамические материалы являются незаменимыми фрикционными материалами. Большинство фрикционных материалов содержит асбест.

Для работы в особо тяжелых условиях разработан специальный фрикционный материал ретинакс, что значит тормозящий, замедляющий. Связующим элементом ретинакса служит модифицированная фенолформальдегидная смола (25%), наполнителем – барит (35%) и асбест (40%), а для особо тяжелых условий работы – латунь. Для предотвращения схватывания предусмотрена противозадирная присадка. Нагрев рабочей поверхности способствует образованию у ретинакса работоспособного слоя, обеспечивающего малый износ. Режимы эксплуатации: давление p£ 60 кг/см2, скорость V£ 100м/с, температура до 700-1000°.

Рис. 37. Клеевое соединение материалов из композитов

К технологическим недостаткам пластмасс относится невыгодность производства пластмассовых деталей малыми партиями, так как при уменьшении серийности уменьшаются или пропадают преимущества пластмасс по трудоемкости.

Эксплуатационные особенности пластмасс могут быть следующими: